Известны станки для сварки проволочных сеток для железобетонной арматуры и т. п., включающие в себе механизмы для правки и подачи продольной и поперечной проволок, механизм для сварки и механизм для резки сетки. Эти станки работают по принципу периодического действия, причем сварка происходит в моменты остановки проволок, и каждая поперечная проволока приваривается не одновременно ко всем продольным проволокам, а поочередно.

Такие станки чрезвычайно сложны, требуют для своего обслуживания несколько человек и имеют в то же время малую производительность.

В противоположность этому, станок, составляющий предмет настоящего изобретения, работает по принципу непрерывного действия, причем продольные проволоки протаскиваются через станок непрерывно, а поперечные привариваются на ходу одновременно ко всем продольным, что обусловливает значительную производительность станка и большое упрощение его конструкции.

Это достигается применением двух расположенных один над другим валков-электродов, из которых нижНИИ гладкий является опорным7 а верхний служит для приема отрезков поперечных проволок и подведения последних к продольным проволокам для сварки.

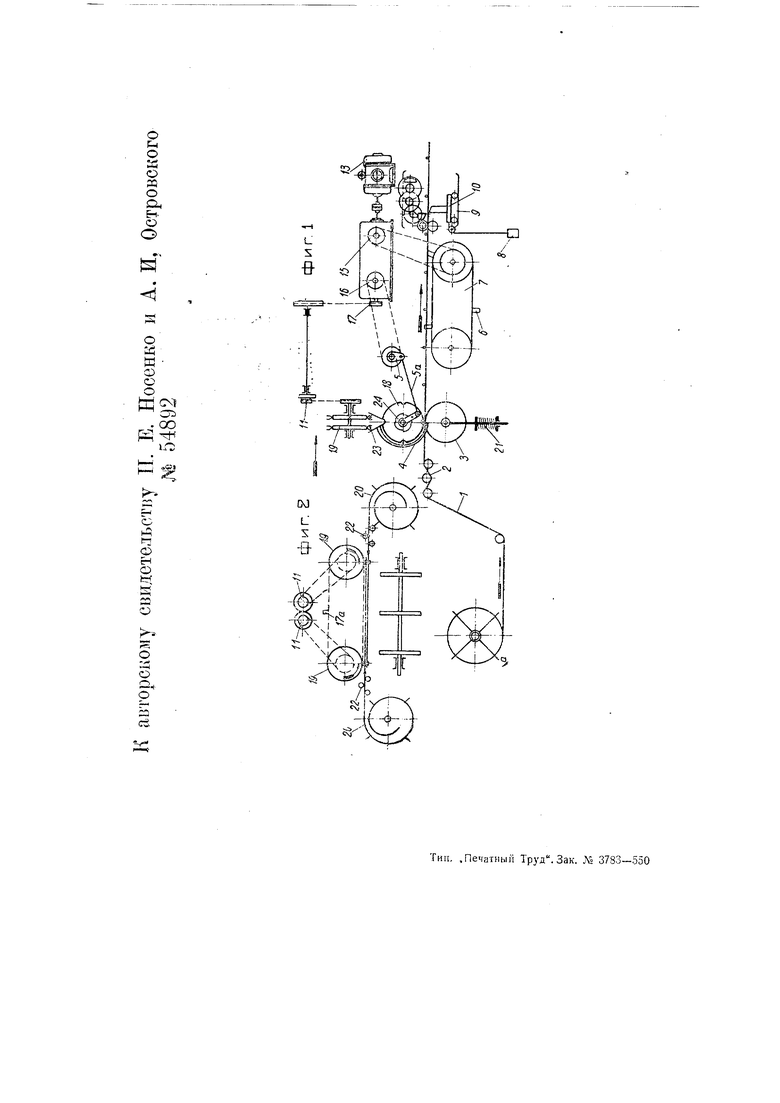

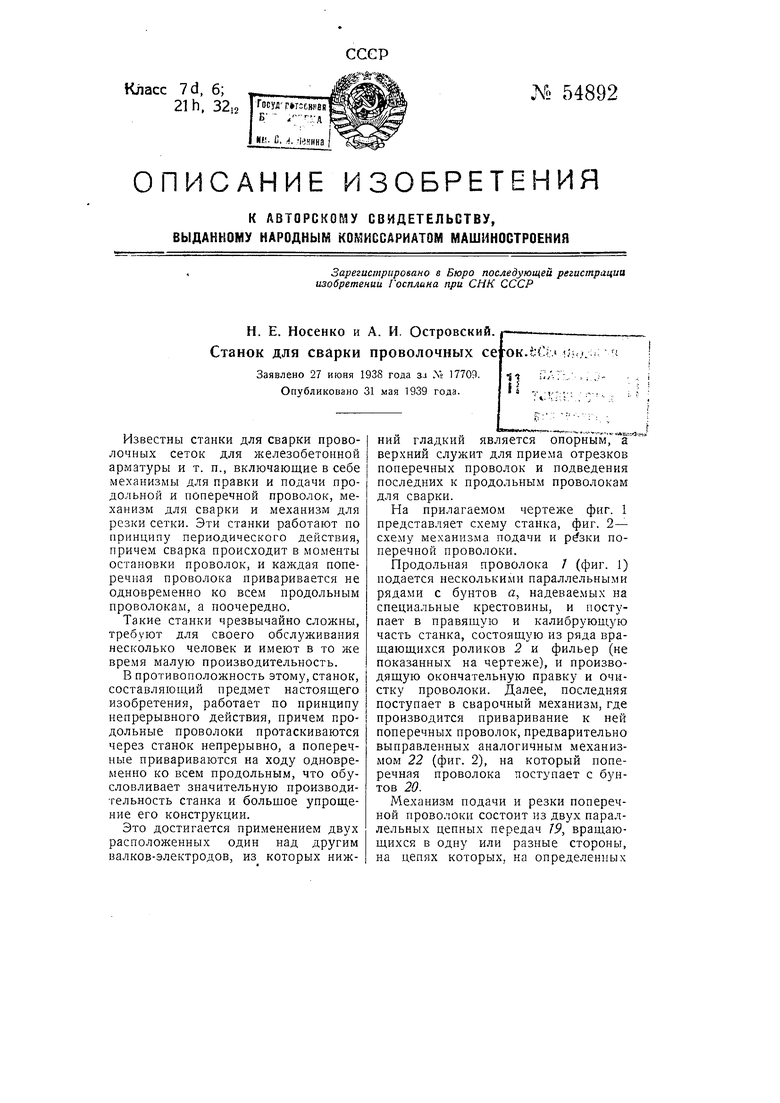

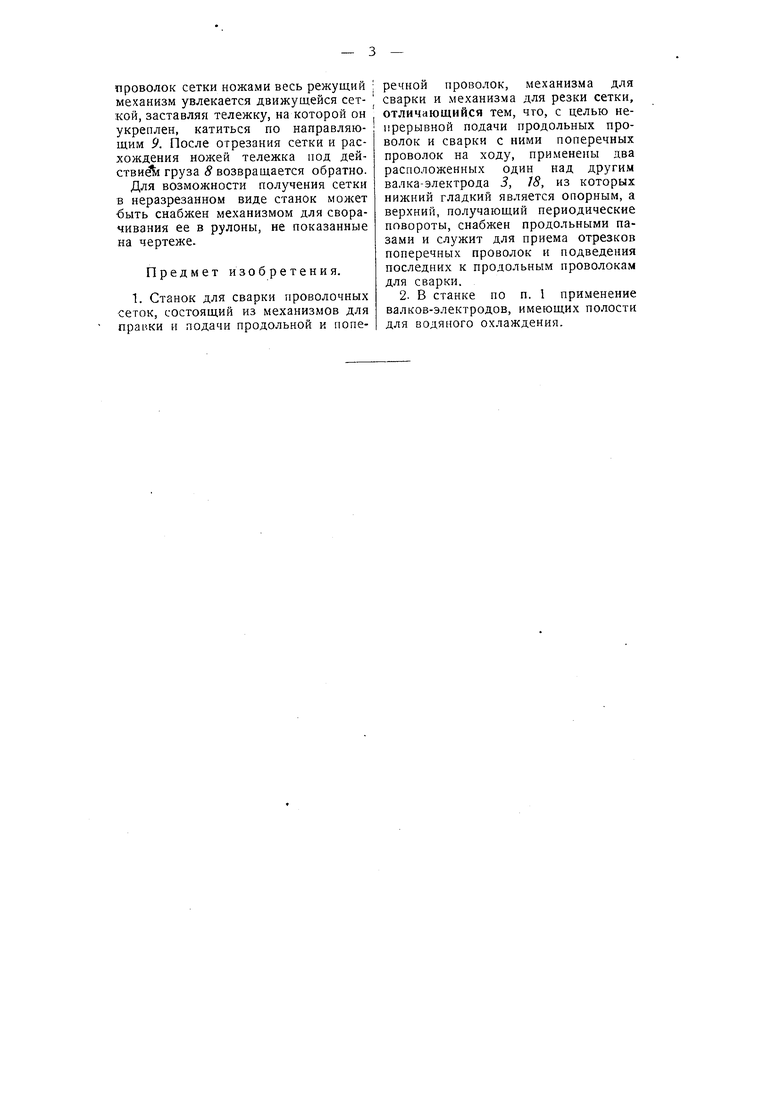

На прилагаемом чертеже фиг. 1 представляет схему станка, фиг. 2- схему механизма подачи и поперечной проволоки.

Продольная проволока 7 (фиг. 1) подается несколькими параллельными рядами с бунтов а, надеваемых на специальные крестовины, и поступает в правян ую и калибрующую часть станка, состоящую из ряда вращающихся роликов 2 и фильер (не показанных на чертеже), и производящую окончательную правку и очистку проволоки. Далее, последняя поступает в сварочный механизм, где производится приваривание к ней поперечных проволок,предварительно выправленных аналогичным механизмом 22 (фиг. 2), на который поперечная проволока поступает с бунтов 20.

Механизм подачи и резки поперечной проволоки состоит из двух параллельных цепных передач 19, вращающихся в одну или разные стороны, на цепях которых, на определенных

расстояниях друг от друга, укреплены захватки и ножи (фиг. 2). При вращении звездочек //, получающих при помощи своей цепной передачи вращение от редуктора 77 (фиг. 1), приводимого в действие электродвигателем 13, захваты J7a на цепях механизма 19 поочередно захватывают поперечную проволоку, выходящую из валков 22, протаскивают ее на требуемую длину и производят отрезывание.

Отрезанные прутки падают в приемную воронку 23 (фиг. 1) сварочной части станка.

Основными элементами сварочной части станка являются валки-электроды 18 и 5, получающие питание от сварочного трансформатора через контактор обычного устройства.

Верхний валок-электрод 18 снабжен параллельными к оси канавками, в которые попадают прутки из воронки 23.

На оси верхнего валка сидит храповик 24, посредством которого при помощи кривошипа 5 и тяги 5а верхний валок получает периодическое движение от привода 16 редуктора.

Нижний валок-электрод 3 снабжен пружиной 2/, при помощи которой можно регулировать высоту установки валка-электрода и силу нажатия одного на другой.

На своей гладкой поверхности верхний валок-электрод снабжен кольцевыми канавками для напраЕ ления продольных проволок и создания хорощего контакта. Валок-электрод 3 врап1ается свободно под действием протягиваемых продольных проволок, увлекающих его трением.

Оба валка-электрода 5 и 75 могут быть снабжены внутренними полостями для охлаждения их проточной водой. Они могут состоять также каждый из нескольких отдельных роликов.

За время прохождения продольной проволокой пути, равного щагу изготовляемой сетки, храповой механизм 24 поворачивает верхний валокэлектрод на четверть оборота и подводит поступивший из воронки 23 в его поперечную канавку пруток, удерживаемый на своем пути от выпадения направляющими 4, к месту

наибольшего сближения между собой верхнего и нижнего валков-электродов. При этом поперечный пруток плотно прижимается к продольным проволокам, заклиниваясь между валками-электродами, и при пропускании тока одновременно приваривается ко всем продольным проволокам.

Окружная скорость верхнего валкаэлектрода может быть равна скорости продвижения продольной проволоки или меньще нее. В последнем случае, в момент соприкосновения проволок, будет происходить ускорение вращения верхнего валка-электрода до момента выхода уже приваренных поперечных прутков из соприкосновения с валками-электродами.

Проталкивание продольных проволок производится путем протаскивания уже готовой сетки устройством 7, аналогичным устройству 19 для поперечных проволок, приводимым в движение от привода75, с той разницей, что для предупреждения возможности повреждений сетки захватами 6, при попадании их в места сварки, захваты эти имеют возможность самоустанавливаться в требуемом положении, что дает возможность изготовлять сетку с различным шагом без переналадки станка.

Благодаря тому, что протягивание продольных проволок производится не поодиночке, а уже в сваренном с поперечными прутками виде, все продольные проволоки остаются в продолжение всего процесса изготовления сетки одинаково натянутыми, что повышает качество готового и.яделия.

Для возможности получения сетки в форме готовых нарезанных кусков нужной величины в станке предусмотрен механизм д.1я резки получающейся бесконечной сетки.

Механизм этот представляет собой подвижную на роликах тележку Ю с одним неподвижным и другим, приводимым в движение эксцентриковым механизмом, ножом, имеющим привод от отдельного электродвигателя, помещенного на одной тележке с ножами. Отрезание сетки производится периодическим включением режущего механизма через определенные промежутки времени. С момента зажатия

проволок сетки ножами весь режущий механизм увлекается движущейся сеткой, заставляя тележку, на которой он укреплен, катиться по направляющим 9. После отрезания сетки и расхождения ножей тележка под действий груза возвращается обратно. Для возможности получения сетки в неразрезанном виде станок может быть снабжен механизмом для сворачивания ее в рулоны, не показанные на чертеже.

Предмет изобретения.

1. Станок для сварки проволочных сеток, состоящий из механизмов для правки и подачи продольной и поперечной проволок, механизма для сварки и механизма для резки сетки, отличающийся тем, что, с целью непрерывной подачи продольных проволок и сварки с ними поперечных проволок на ходу, применены два расположенных один над другим валка-электрода 5, J8, из которых нижний гладкий является опорным, а верхний, получающий периодические повороты, снабжен продольными пазами и служит для приема отрезков поперечных проволок и подведения последних к продольным проволокам для сварки.

2. В станке по п. 1 применение валков-электродов, имеющих полости для водяного охлаждения.

C-i

«J- 1-м

м о

0ц

H. о

и

щ W

О)

о о

КН

| t J - f

0:з ОО

й Ю

а«|

и

Г-.

hP t-f О сн О trf

Ь 1

-J

с-)

;:з ей

Авторы

Даты

1939-01-01—Публикация

1938-06-27—Подача