Уже известен аппарат для автоматической электродуговой сварки под слоем флюса заклепочных швов, выполненный в виде скобы, снабженный гидравлическими устройствами в виде гидравлического цилиндра, шток которого несет наконечник.

Суш,ность изобретения заключается в том, что аппарат снабжен в верхней части скобы головкой для дуговой сварки, с целью регулировки подачи электродной проволоки, применено устройство, состояшее из гидравлического цилиндра, подающих храповиков, штанги с перемещающимся регулирующим упором и защелки, воздействующей на выключитель соленоида золотника.

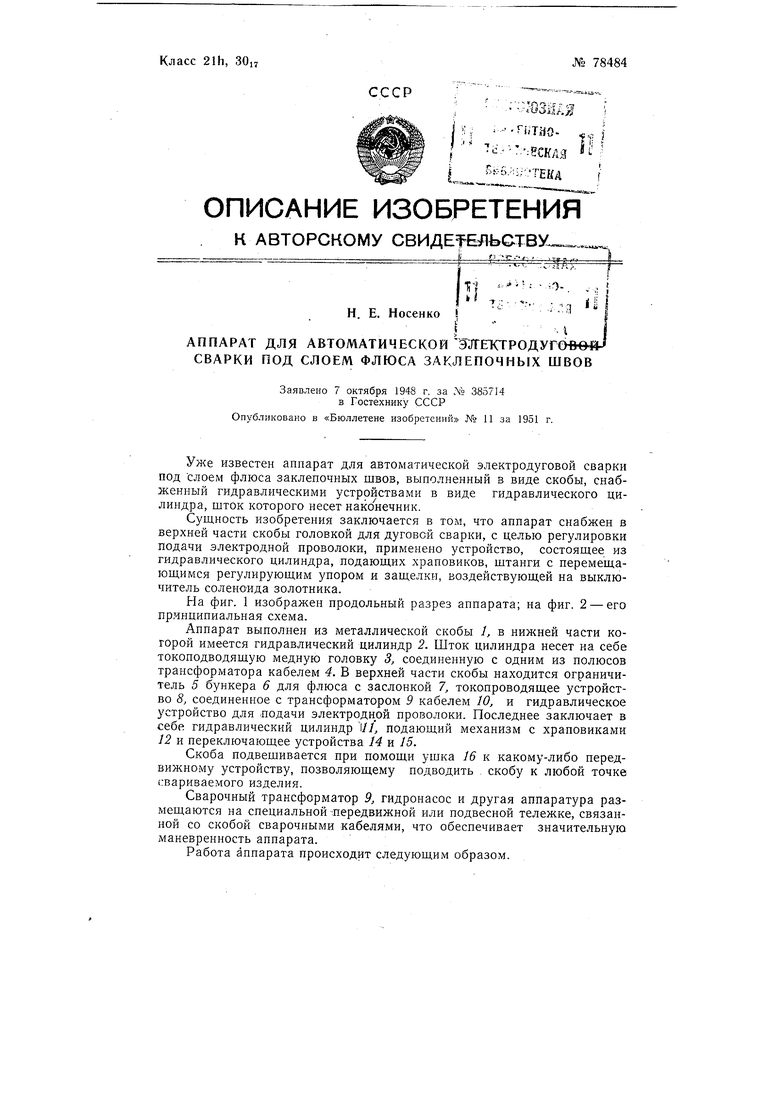

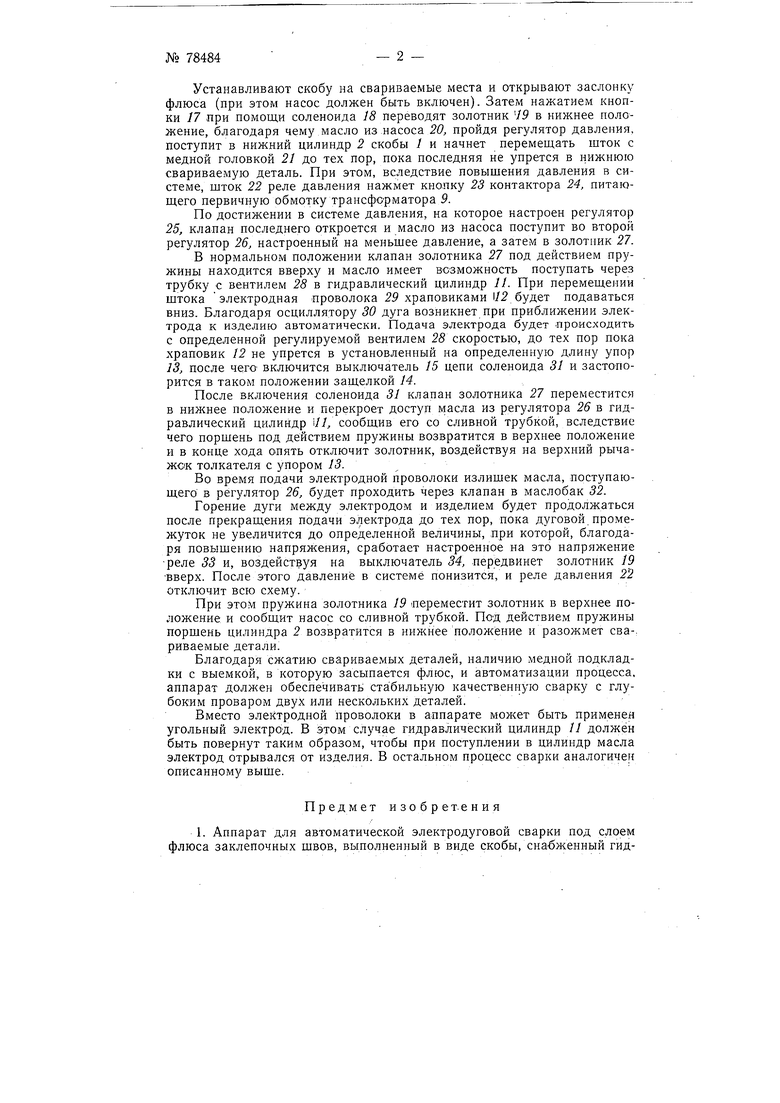

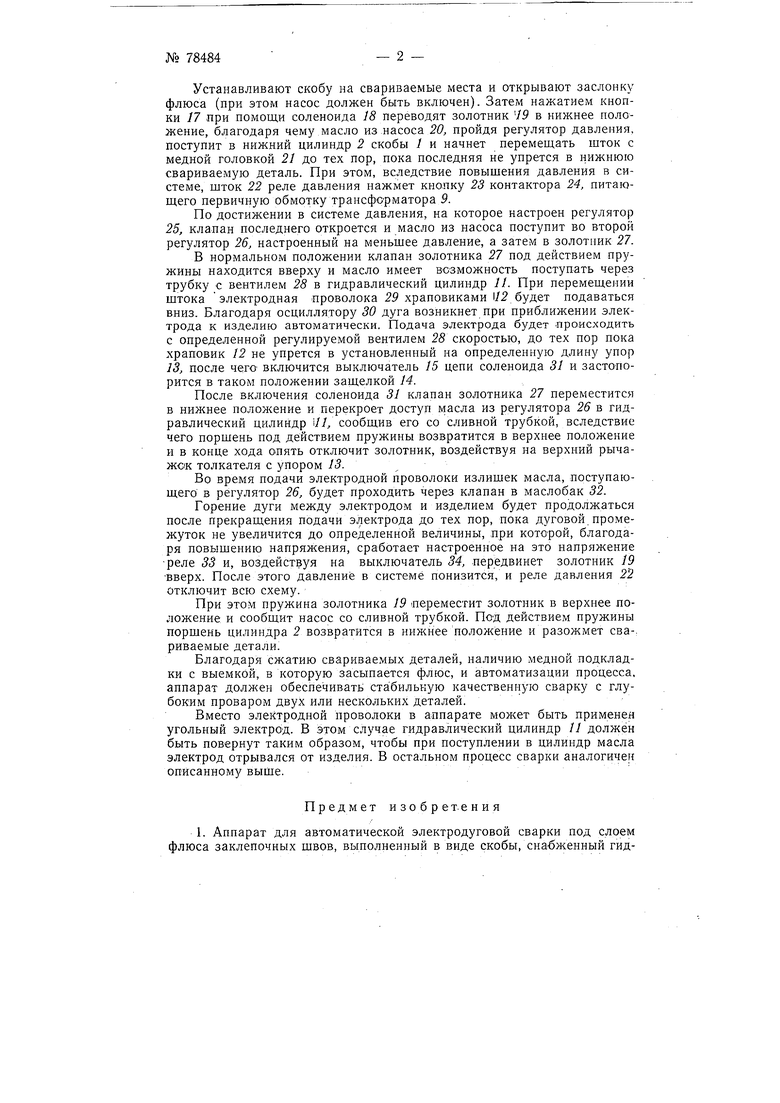

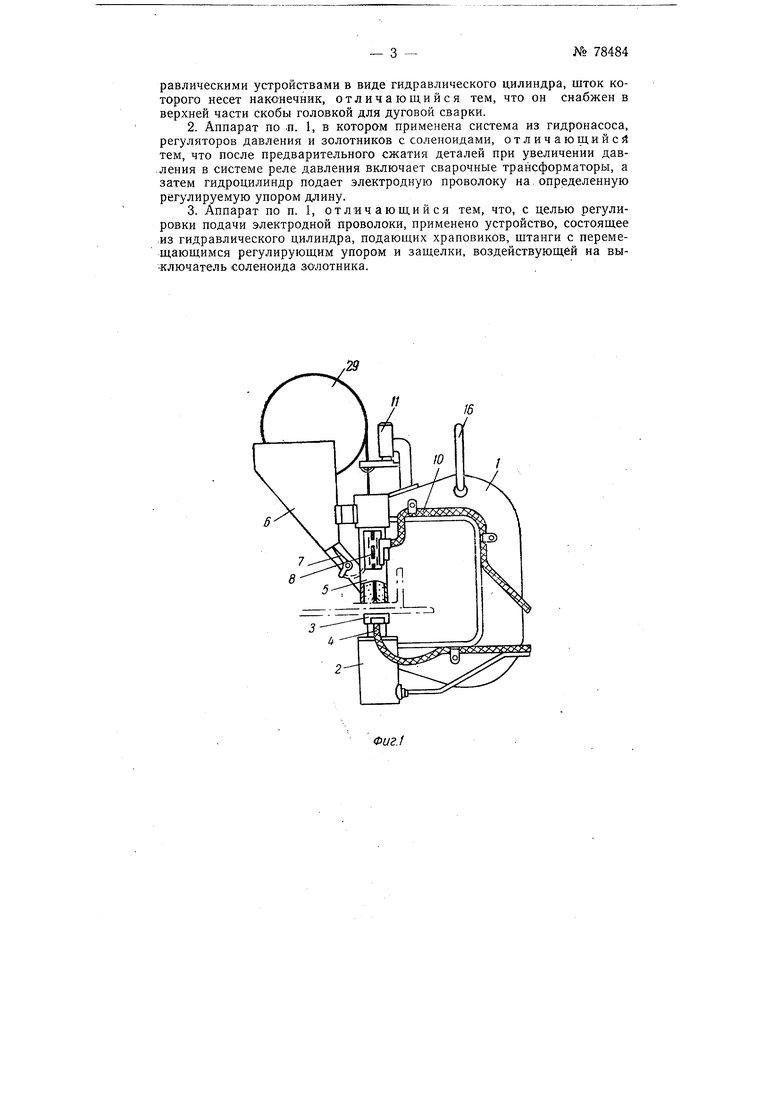

На фиг. 1 изображен продольный разрез аппарата; на фиг. 2 - его принципиальная схема.

Аппарат выполнен из металлической скобы /, в нижней части которой имеется гидравлический цилиндр 2. Шток цилиндра несет на себе токоподводящую медную головку 3, соединенную с одним из полюсов трансформатора кабелем 4. В верхней части скобы находится ограничитель 5 бункера 6 для флюса с заслонкой 7, токопроводящее устройство 8, соединенное с трансформатором 9 кабелем 10, и гидравлическое устройство для лодачи электродн ой проволоки. Последнее заключает в себе гидравлический цилиндр 11, подающий механизм с храповиками 12 и переключающее устройства М и /5.

Скоба подвешивается при помощи ущка 16 к какому-либо передвижному устройству, позволяющему подводить скобу к любой точке свариваемого изделия.

Сварочный трансформатор 9, гидронасос и другая аппаратура размещаются на специальной передвижной или подвесной тележке, связанной со скобой сварочными кабелями, что обеспечивает значительную маневренность аппарата.

Работа аппарата происходит следующим образом.

№ 78484

Устанавливают скобу на свариваемые места и открывают заслонку флюса (при этом насос должен быть включен). Затем нажатием кнопки 17 при помощи соленоида 18 переводят золотник /5 в нижнее положение, благодаря чему масло из .насоса 20, пройдя регулятор давления, поступит в нижний цилиндр 2 скобы / и начнет перемеш.ать шток с медной головкой 21 до тех пор, пока последняя не упрется в нижнюю свариваемую деталь. При этом, вследствие повышения давления в системе, шток 22 реле давления нажмет кнолку 23 контактора 24, питаюш,его первичную обмотку трансформатора 9.

По достижении в системе давления, на которое настроен регулятор 25, клапан последнего откроется и масло из насоса поступит во второй регулятор 26, настроенный на меньшее давление, а затем в золотник 27.

В нормальном положении клапан золотника 27 под действием пружины находится вверху и масло имеет возможность поступать через трубку с вентилем 28 в гидравлический цилиндр 11. При перемеш,ении штока электродная проволока 29 храповиками 1/2 будет подаваться вниз. Благодаря осциллятору 30 дуга возникнет при приближении электрода к изделию автоматически. Подача электрода будет происходить с определенной регулируемой вентилем 28 скоростью, до тех пор пока храповик 12 не упрется в установленный на определенную длину упор 13, после чего включится выключатель 15 цепи соленоида 31 и застопорится в таком положении защелкой 14.

После включения соленоида 31 клапан золотника 27 переместится в нижнее положение и перекроет доступ масла из регулятора 26 в гидравлический цилиндр 11, сообщив его со сливной трубкой, вследствие чего поршень под действием пружины возвратится в верхнее положение и в конце хода олять отключит золотник, воздействуя иа верхний рычаЖС1К толкателя с упором 13.

Во время подачи электродной проволоки излишек масла, поступающего в регулятор 26, будет проходить через клапан в маслобак 32.

Горение дуги между электродом и изделием будет продолжаться после прекращения подачи электрода до тех пор, пока дуговой промежуток не увеличится до определенной величины, при которой, благодаря повышению напряжения, сработает настроенное на это напряжение реле 33 и, воздействуя на выключатель 34, передвинет золотник 19 вверх. После этого давление в системе понизится, и реле давления 22 отключит всю схему.

При этом пружина золотника 19 переместит золотник в верхнее положение и сообщит насос со сливной трубкой. Под действием пружины поршень цилиндра 2 возвратится в нижнее положение и разожмет сва-: риваемые детали.

Благодаря сжатию свариваемых деталей, наличию медной подкладки с выемкой, в которую засыпается флюс, и автоматизации процесса, аппарат должен обеспечивать стабилькую качественную сварку с глубоким проваром двух или нескольких деталей.

Вместо электродной проволоки в аппарате может быть применен угольный электрод. В этом случае гидравлический цилиндр // должен быть повернут таким образом, чтобы при поступлении в цилиндр масла электрод отрывался от изделия. В остальном процесс сварки аналогичен описанному выще.

Предмет изобрет.ения

1. Аппарат для автоматической электродуговой сварки под слоем флюса заклепочных швов, выполненный в виде скобы, снабженный гидравлическими устройствами в виде гидравлического цилиндра, шток которого несет наконечник, отличающийся тем, что он снабжен в верхней части скобы головкой для дуговой сварки.

2.Аппарат по п. 1, в котором применена система из гидронасоса, регуляторов давления и золотников с соленоидами, отличающийся тем, что после предварительного сжатия деталей при увеличении давления в системе реле давления включает сварочные трансформаторы, а затем гидроцилиндр подает электродную проволоку на определенную регулируемую упором длину.

3.Аппарат по п. 1, отличающийся тем, что, с целью регулировки подачи электродной проволоки, применено устройство, состоящее .из гидравлического цилиндра, подающих храповиков, щтанги с перемещающимся регулирующим упором и защелки, воздействующей на выключатель соленоида золотника.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрогидравлическое устройство для контактной сварки | 1947 |

|

SU86339A1 |

| Устройство для полуавтоматической дуговой электросварки под слоем флюса | 1947 |

|

SU75636A2 |

| Устройство для контактной сварки | 1940 |

|

SU59880A1 |

| Устройство для многоточечной контактной электросварки | 1948 |

|

SU73722A1 |

| Станок для сварки проволочных сеток | 1938 |

|

SU54892A1 |

| Устройство для контактной сварки продольных и поперечных проволок в машине для непрерывного изготовления плоских сеток | 1947 |

|

SU72588A1 |

| Машина для сварки арматурных сеток | 1956 |

|

SU109784A1 |

| Способ точечной электросварки | 1939 |

|

SU59878A1 |

| Головка для электродуговой сварки заклепочных швов | 1949 |

|

SU82872A1 |

| Установка для автоматической сварки под флюсом | 1990 |

|

SU1727965A1 |

J2-f «Рг/г.г

Авторы

Даты

1949-01-01—Публикация

1948-10-07—Подача