(54) УСТРОЙСТВО ДЛЯ СВАРКИ АРМАТУРНЫХ СЕТОК

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОТОЧЕЧНАЯ КОНТАКТНАЯ СВАРКА АРМАТУРНЫХ СЕТОК | 2000 |

|

RU2170163C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ АРМАТУРНЫХ СЕТОК | 2000 |

|

RU2170164C1 |

| Машина для сварки арматурных сеток | 1956 |

|

SU109784A1 |

| Устройство для непрерывного изготовления плоских арматурных сеток | 1989 |

|

SU1622100A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СЕТОК | 2004 |

|

RU2270082C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПЛОСКИХ СЕТОК | 2003 |

|

RU2251475C1 |

| Машина для контактной точечной сварки арматурных сеток | 1982 |

|

SU1138276A1 |

| Устройство для изготовления сеток | 1971 |

|

SU576020A3 |

| Устройство для сварки арматурных каркасов | 1988 |

|

SU1602647A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ для СВАРКИ ПЛ АРМАТУРНЫХ СЕТОК | 1972 |

|

SU337208A1 |

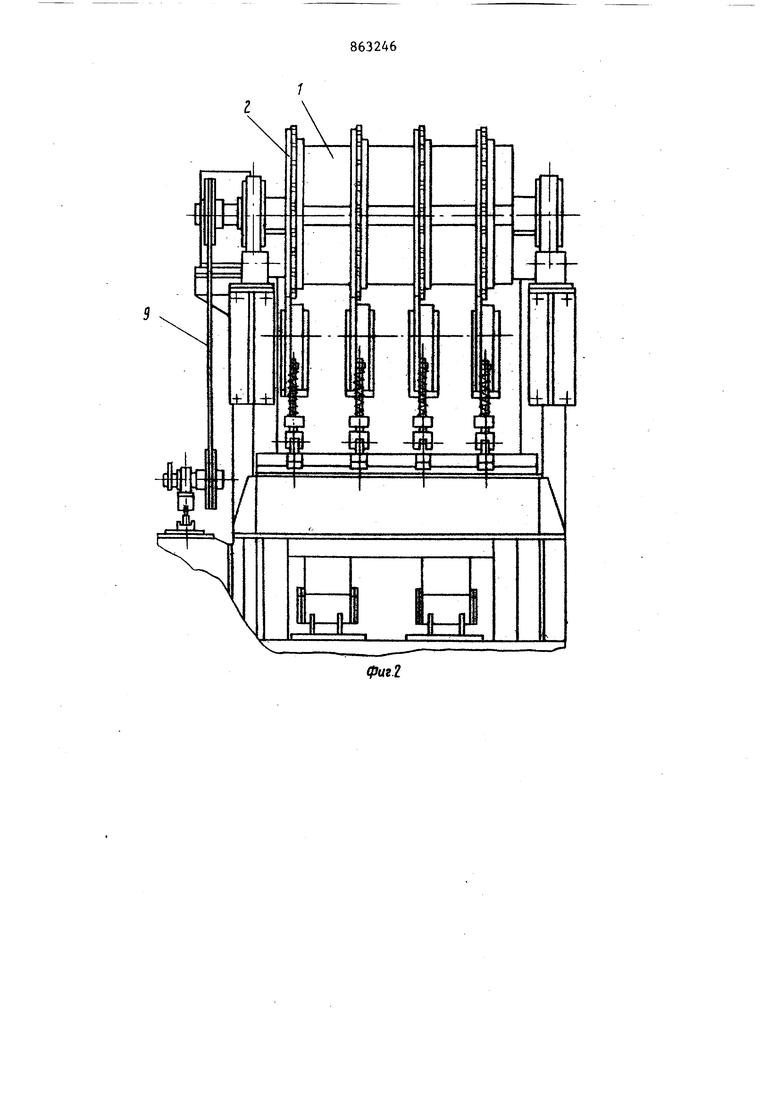

Изобретение относится к сварочным устройствам, испольэуеьшх для изготовления арматурных сеток или други сварных соединений плоских деталей ме тодом контактной точечной сварки. Известио устройство для сварки сеток, содержащее верхний и нижний валки-электроды, трансформаторы с токоподводами, пружины под нижним валкомэлектродом для создания сварочного да ления и регулировки высоты валка. Устройство обеспечивает сварку проволочных сеток по принципу непрерывного действия, что достигается применением двух расположенных один под другим валков-электродов, из которых нижний, .гладкий, является опорным, а верхний служит для приема отрезкой поперечшлх проволок и подведения последних к продольным проволокам для сварки f 1 |. Недостатком указанной конструкции является то, что канавки для укладки поперечных проволок вьтолнены непосредственно в верхнем валке-электроде что увеличивает износ канавок и умеиьшает срок службы валка. Сам верхний валок-электрод получает периодическое вращение от храпового механизма. При этом окружная скорость верхнего валка-электрода практически не может быть равна скорости продвижения продольной проволоки, а или меньше, или больше ее. Это приведет к значительным погрешностям по размеру шага между попере1чными стержнями и к повышенному износу валков. Известно также устройство для сварки арматурных сеток, содержащее роликовые электроды с пружинами для создания сварочного давления, трансформаторы с токоподводами, и соединенные с приводом механизм подачи продольной проволоки и барабан с кольцевыми электродами и дисками с ячейками, закрепленш«1и на кольцевых электродах .. Недостатками данного устройства являются повьлпенный износ контактирующих с арматурой поверхностей токопроВОДЯЩИХ колец и роликов-электродов, так как барабан одновременно вьшолняет функцию подающего продольную арматуру ролика, а ролик-электрод является нажимным роликом. Сравнительно небольшое время эксплуатации устройства вызьшает появление на контактирующих с арматурой поверхностях тсйсопроводящнх колец лунок под действием давления и температуры. После переточки колец происходит нарушение синхронизации линейных скоростей механизма подачи продольной проволоки и кольцевых электродов. Целью изобретения является повьшение качества сетки за счет уменьшения погрешности шага между поперечными стержнями. Поставленная цель достигается тем, что привод снабжен ременным вариатором, синхронизирующим линейные скорос ти точек контактов с проволокой механизма подачи кольцевых электродов. На фиг. 1 представлено устройство, общий вид; на фиг. 2 - то же, вид спе реди; на фиг. 3 - диск с ячейками; на фиг. 4 - кольцевой электрод. Устройство содержит барабан 1, кол цевые электроды 2 с закрепленньми на них дисками 3 с ячейками, пластины 4, роликовые электроды 5, пружины 6, трансформаторы 7, токоподводы 8 и ременный вариатор 9. Устройство для сварки арматурных сеток работает следукицим образом. Продольная проволока подается несколькими параллельными рядами ролика ми механизма подачи (не показан), в сварочное устройство, где она попадает между кольцевыми электродами 2 и роликовыми электродами 5, поджатыми к пружине 6. Усилие, создаваемое пружиной 6, регулируется в зависимости от диаметров свариваемых проволок. Барабан I с кольцевыми электродами 2 и пластинами 4 вращается от привода через ременный вариатор 9, позволяющий в процессе наладки и эксплуатации устройства синхронизировать линейные скорости точек контактов роликов механизма подачи и кольцевых электродов 2 с проволокой. Поперечные стержни по заданной программе укладываются в яче ки дисков 3, закрепленных на кольцевы электродах 2, и при вращении барабана I последовательно подводятся к месту наибольшего сближения лежду собой кол цевых электродов 2 и роликовых электр дов 5. При этом поперечный стержень ПЛОТНО прижимается к продольным провоокам, заклиниваясь между кольцами и роликами, и при пропускании тока от сварочньк трансформаторов 7 через токоподводы 8 одновременно приваривается ко всем продольным проволокам. Под действием давления и температуры на контактирующих поверхностях кольцевых электродов 2 появляются углубления, что может привести к ухудшению качества сварки и изменению размера шага между поперечными стержнями. В этом случае диск с ячейки 2 необходимо повернуть на угол tjt равжй разности угла В (фиг. З) и угла А , т. е. 0 В -А. Такой разворот дисков можно делать столько раз, сколько пар крепежных отверстий в диске. Каждому крепежному отверстию в диске соответствует резьбовое отверстие в кольцевом электроде (на фиг. 3 и 4, например, показано 10 пар отверстий). После использования последнего .равворота дисков кольцевые электроды необходимо проточить. В зависимости от действительных размеров диаметров роликов механизма подачи продольной проволоки и кольцевых электродов можно уравнять их окружные скорости за счет изменения угловой скорости барабана, что особенно необходимо после переточки кольцевых электродов. Вариатором путем перенападки можно изменить угловую скорость барабана и тем самым синхронизировать линейные скорости кольцевых электродов и подаюпр х роликов, предотвращая появление погрешности шага свариваемой сетки. Использование изобретения позволяет повысить качество изготавливаемой сетки. Формула изобретения Устройство для сварки арматурных сеток, содержащее роликовые электроды с пружинами для создания сварочного давления, трансформаторы с токоподводами и соединенные с приводом механизм подачи продольной проволоки и барабан. с кольцевЪми электродами и дисками с ячейками, закрепленными на кольцевых электродах, отличающее ; я тем, что, с целью повышения качества сетки за счет уменьшения погрешности шага между Поперечными стержнями, привод снабжен ременным вариатором, синх5863246«

ронизирующим линейные скорости точек I. Авторское свидетельство СССР контактов с проволокой механизма пода-. № 54892, кл. В 23 К 11/10, 1938, чи и кольцевых электродов.2, Применение сварки в строительИсточники информации, s ва Г. А, М., Госстройиздат, 1962, принятые во внимание при экспертизе с. 268-270.

ных конструкциях. Под ред. Николае

X

tj«JJ :fcj -«j:i

-Ш- -IS

Авторы

Даты

1981-09-15—Публикация

1978-07-06—Подача