(54) СПОСОБ ПОЛУЧЕНИЯ 2-ЦИАНОПИРИДИНА ИЛИ ЕГО ПРОИЗВОДНЫХ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения дихлорбутенов | 1978 |

|

SU820657A3 |

| СПОСОБ ОКИСЛИТЕЛЬНОГО ДЕГИДРИРОВАНИЯ С УЛУЧШЕННОЙ РЕГУЛИРУЕМОСТЬЮ ДЛЯ ПОЛУЧЕНИЯ БУТАДИЕНА | 2013 |

|

RU2628519C2 |

| УТИЛИЗАЦИЯ ТЕПЛА В СПОСОБЕ ПРОИЗВОДСТВА БУТАДИЕНА | 2016 |

|

RU2697666C1 |

| СПОСОБ ОКИСЛИТЕЛЬНОГО ДЕГИДРИРОВАНИЯ С НИЗКИМИ ВЫБРОСАМИ ДЛЯ ПОЛУЧЕНИЯ БУТАДИЕНА | 2013 |

|

RU2619114C2 |

| СПОСОБ И РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ КАТАЛИТИЧЕСКИХ РЕАКЦИЙ ЖИДКОСТЕЙ С ГАЗАМИ И РАСПРЕДЕЛИТЕЛЬНАЯ ТАРЕЛКА ДЛЯ РЕАКТОРОВ | 2005 |

|

RU2381828C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАТИСТИЧЕСКИХ БУТАДИЕН-ИЗОПРЕНОВЫХ СОПОЛИМЕРОВ C ВЫСОКИМ СОДЕРЖАНИЕМ ЦИС-1,4-ЗВЕНЬЕВ | 2019 |

|

RU2806110C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ СОПРЯЖЕННЫХ ДИЕНОВ С ВИНИЛАРОМАТИЧЕСКИМИ МОНОМЕРАМИ | 1970 |

|

SU284749A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ(С ИЛИ С)-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ | 1997 |

|

RU2127249C1 |

| ИНИЦИАТОР АНИОННОЙ (СО)ПОЛИМЕРИЗАЦИИ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ФУНКЦИОНАЛИЗИРОВАННЫХ ДИЕНОВЫХ (СО)ПОЛИМЕРОВ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2014 |

|

RU2660337C1 |

| СИСТЕМЫ ПОЛЯРНЫХ МОДИФИКАТОРОВ ДЛЯ БЛОК-СОПОЛИМЕРИЗАЦИИ С ВЫСОКИМ СОДЕРЖАНИЕМ ВИНИЛА | 2017 |

|

RU2719600C1 |

1

Изобретение относится к усовершенствованию известного способа получения 2-цианопиридина или его производных, которые являются исходными соединениями в синтезе биологически активных веществ.

Известен способ получения 2-цианопиридина взаимодействием эквимолярных количеств дициана и 1,3-бутадиена в иаровой фазе при температуре около 500°С 1. Выход неочищенного целевого продукта 18,1%, причем количество 2-цианопиридина в нем составляет 16-48%.

Недостаток известного способа связан с низким выходом целевого продукта и малым содержанием основного вещества в продуктах реакции.

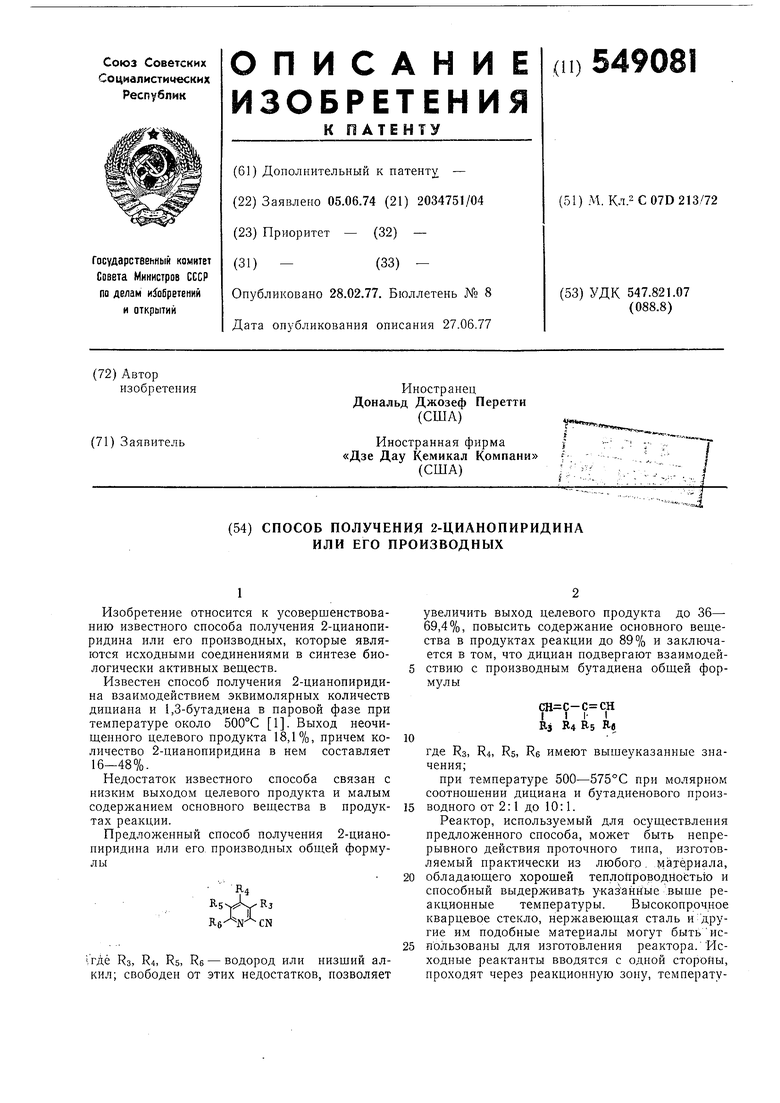

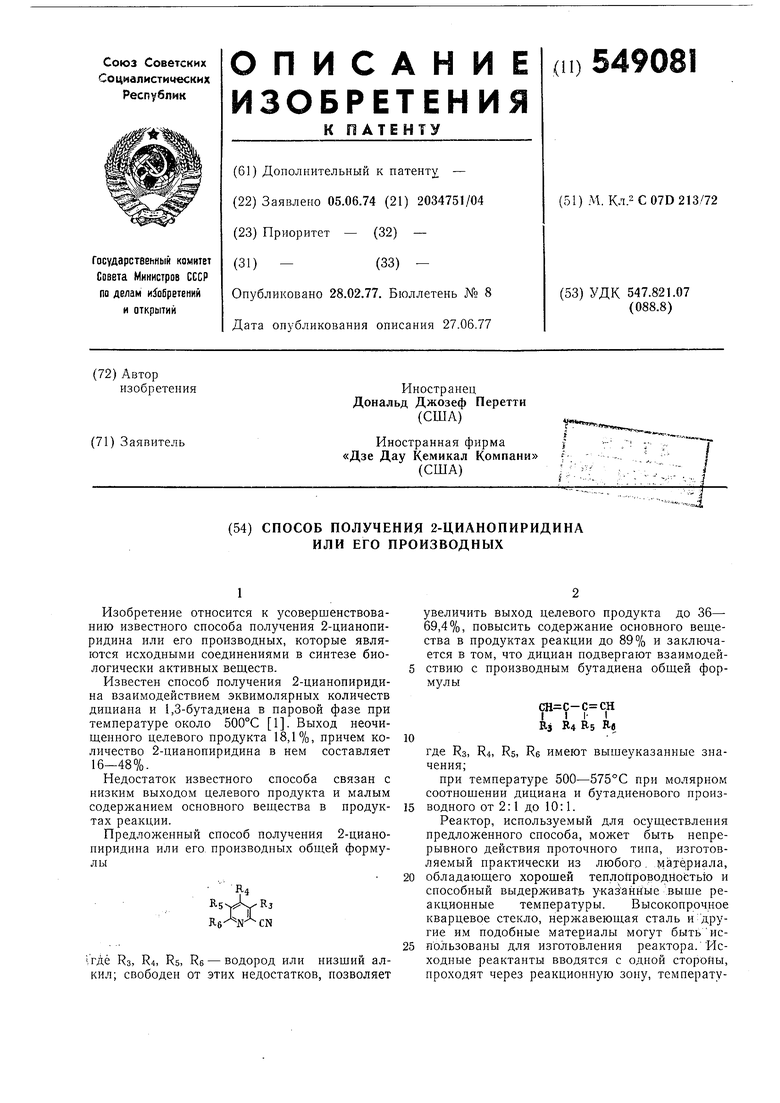

Предложенный способ получения 2-цианопиридина или его. производных общей формулы

R

I где RS, R4, Rs, Re - водород или низший алкил; свободен от этих недостатков, позволяет

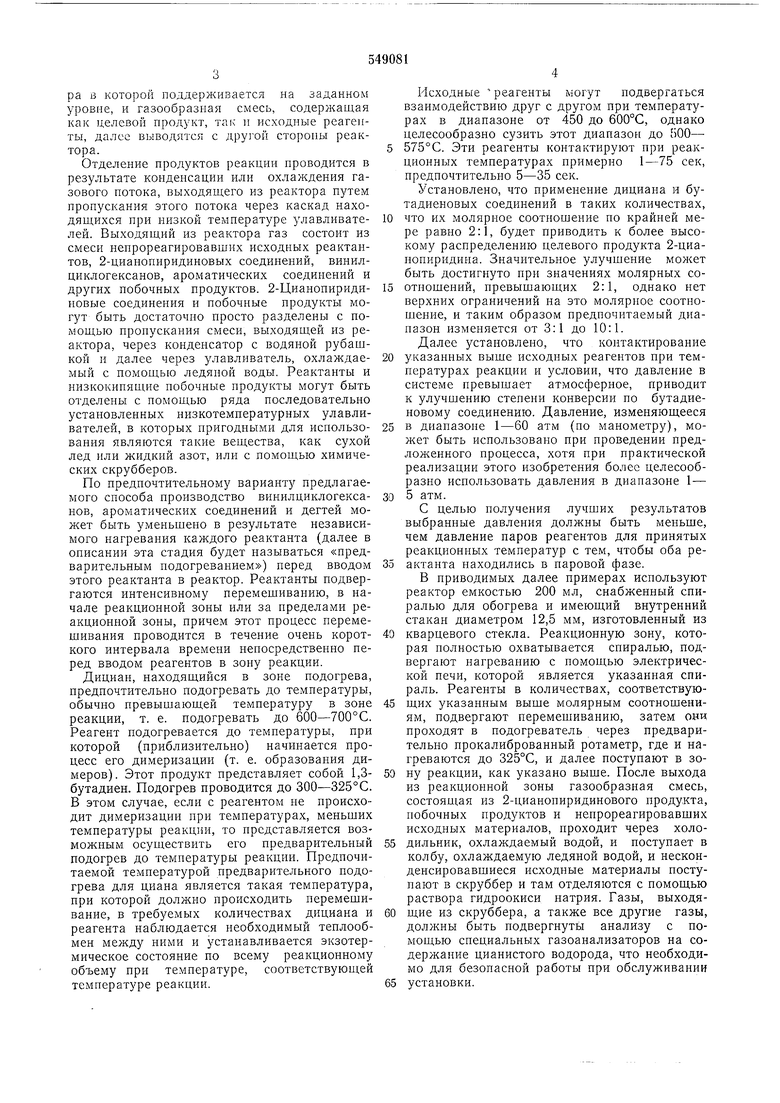

увеличить выход целевого продукта до 36- 69,4%, повысить содержание основного вещества в продуктах реакции до 89% и заключается в том, что дициан подвергают взаимодействию с производным бутадиена общей формулы

1 |. г ЕЗ R4 BS Re

где Rs, R4, Rs, Re имеют вышеуказанные значения;

при температуре 500-575°С при молярном соотношении дициана и бутадиенового производного от 2:1 до 10:1.

Реактор, используемый для осуществления предложенного способа, может быть непрерывного действия проточного типа, изготовляемый практически из любого. г атериала,

обладающего хорошей теплопроводностью и способный выдерживать указанные выше реакционные температуры. Высокопрочное кварцевое стекло, нержавеющая сталь идругие им подобные материалы могут бытьиспользованы для изготовления реактора.Исходные реактанты вводятся с одной стороны, проходят через реакционную зону, температуpa в которой поддерживается на заданном уровне, и газообразная смесь, содержащая как целевой нродукт, та1 и исходные реагенты, далее выводятся с другой стороны реактора.

Отделение продуктов реакции проводится в результате конденсации или охлаждения газового потока, выходящего из реактора путем пропускания этого потока через каскад находящихся при низкой температуре улавливателей. Выходящий из реактора газ состоит из смеси неирореагировавщих исходных реактаитов, 2-цианопиридииовых соединений, винилциклогексанов, ароматических соедииений и других побочных продуктов. 2-Цианоииридиновые соедииеиия и нобочиые продукты могут быть достаточно просто разделены с помощью пропускания смеси, выходящей из реактора, через конденсатор с водяной рубашкой и далее через улавливатель, охлаждаемый с помощью ледяной воды. Реактаиты и низкокипящие побочные продукты могут быть отделеиы с помощью ряда последовательно установленных низкотемпературных улавливателей, в которых пригодными для использования являются такие вещества, как сухой лед или жидкий азот, или с помощью химических скрубберов.

По предпочтительному варианту предлагаемого способа производство винилциклогексанов, ароматических соединений и дегтей может быть уменьшено в результате независимого нагревания каждого реактанта (далее в онисании эта стадия будет называться «предварительным подогреванием) перед вводом этого реактанта в реактор. Реактанты подвергаются интеисивному перемещиваиию, в начале реакционной зоны или за нределами реакционной зоны, причем этот нроцесс неремещивания проводится в течение очень короткого интервала времени неносредственно перед вводом реагентов в зону реакции.

Дициан, находящийся в зоне нодогрева, предпочтительно подогревать до температуры, обычно превышающей температуру в зоне реакции, т. е. подогревать до 600-700°С. Реагент подогревается до температуры, при которой (приблизительно) начинается процесс его димеризации (т. е. образования димеров). Этот продукт представляет собой 1,3бутадиен. Подогрев проводится до 300-325°С. В этом случае, если с реагентом не происходит димеризации при температурах, меньших температуры реакции, то представляется возмолсным осуществить его предварительный подогрев до температуры реакции. Предпочитаемой температурой предварительного подогрева для циана является такая температура, при которой происходить неремещивание, в требуемых количествах дициана и реагента наблюдается необходимый тенлообмен между ними и устанавливается экзотермическое состояние по всему реакционному объему при температуре, соответствующей температзре реакции.

Исходные реагенты могут подвергаться взаимодействию друг с другом при температурах в диапазоне от 450 до 600°С, однако целесообразно сузить этот диапазон до 500- 575°С. Эти реагенты контактируют при реакционных температурах примерно 1-75 сек, предпочтительно 5-35 сек.

Установлено, что применение дициана и бутадиеновых соединений в таких количествах,

что их молярное соотнощение по крайней мере равно 2:1, будет приводить к более высокому распределению целевого продукта 2-цианониридииа. Значительное улучщение может быть достигнуто при значениях молярных соотнощений, превышающих 2:1, однако нет верхних ограничений на это молярное соотношение, и таким образом нредночнтаемый диапазон изменяется от 3:1 до 10:1. Далее установлено, что контактирование

указанных выще исходиых реагентов при температурах реакции и условии, что давление в системе превышает атмосферное, приводит к улучшению степени конверсии ио бутадиеновому соединению. Давление, изменяющееся

в диапазоне 1-60 атм (по манометру), может быть использовано при проведении предлол ;енного процесса, хотя при практической реализации этого изобретения более целесообразно использовать давления в диапазоие 1-

5 атм.

С целью получения лучших результатов выбранные давления должны быть меньше, чем давление паров реагентов для принятых реакционных температур с тем, чтобы оба реактанта находились в паровой фазе.

В приводимых далее примерах используют реактор емкостью 200 мл, снабженный спиралью для обогрева и имеющий внутренний стакан диаметром 12,5 мм, изготовленный из

кварцевого стекла. Реакционную зону, которая полностью охватывается спиралью, подвергают нагреванию с номощью электрической печи, которой является указаниая спираль. Реагенты в количествах, соответствующих указанным выше молярным соотношениям, подвергают перемещиванию, затем они проходят в подогреватель через предварительно прокалиброванный ротаметр, где и нагреваются до 325°С, и далее иостунают в зону реакции, как указано выше. После выхода из реакционной зоны газообразная смесь, состоящая из 2-цианопиридинового продукта, побочных продуктов и иеирореагировавших исходных материалов, проходит через холодильник, охлаждаемый водой, и поступает в колбу, охлаждаемую ледяной водой, и несконденсировавшиеся исходные материалы поступают в скруббер и там отделяются с номощью раствора гидроокиси натрия. Газы, выходящие из скруббера, а также все другие газы, должны быть подвергнуть: анализу с номощью специальных газоанализаторов на содержание цианистого водорода, что необходимо для безопасной работы при обслуживании

установки.

В примерах 14, 15 и 16 давление, при котором находятся реагенты, определяется с помощью датчика, установленного на трубопроводе, выходящем из реактора.

Сырой жидкий продукт, отделенный в улавливателе, охлаждаемом ледяной водой, подвергают хроматографированию в паровой фазе с использованием ортоксилола. Результаты, приведенные далее, получены на основании этих анализов. Действительное количество извлеченного реагента - бутадиена определено в примерах 1-5 и 8. В других примерах количество извлекаемого бутадиенового реагента определено на основании апроксимации при расчете общего количества, требуемого для получения известного количества продукта и извлеченных побочных продуктов. Такая апроксима-ция является достаточно точной, так как материальные баллансы для большинства примеров 90-95%.

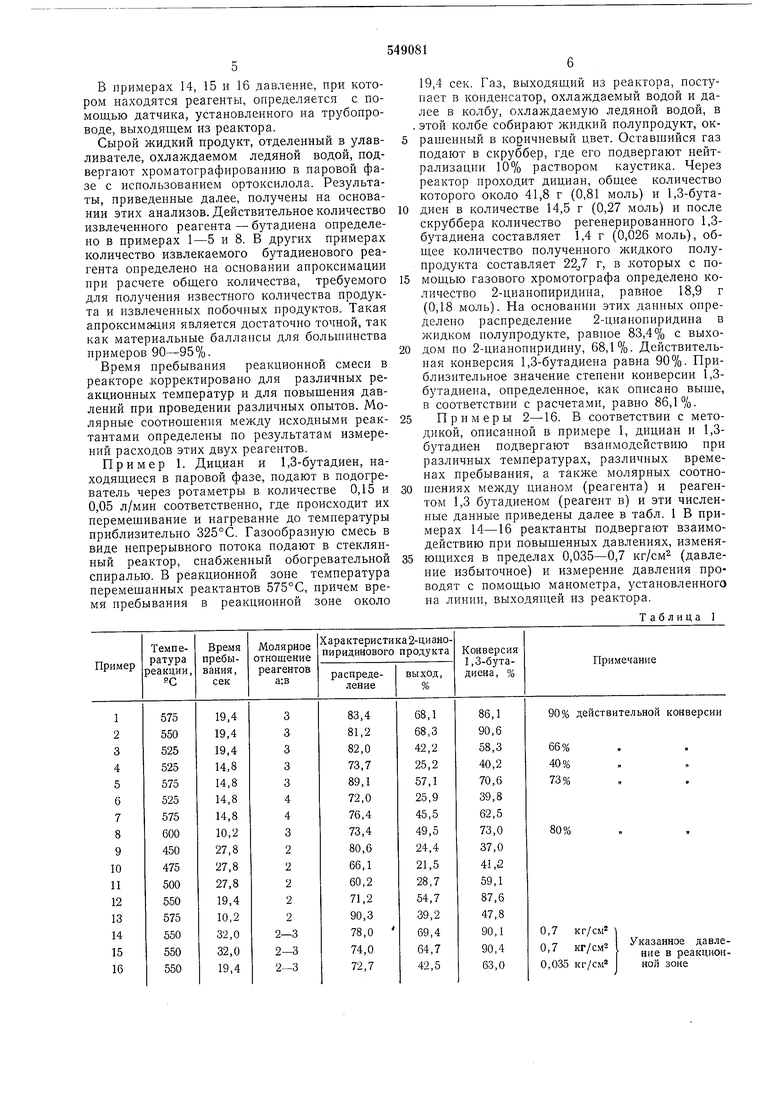

Время пребывания реакционной смеси в реакторе корректировано для различных реакционных температур и для повышения давлений при проведении различных опытов. Молярные соотношения между исходными реактантами определены по результатам измерений расходов этих двух реагентов.

Пример 1. Дициан и 1,3-бутадиен, находящиеся в паровой фазе, подают в подогреватель через ротаметры в количестве 0,15 и 0,05 л/мин соответственно, где происходит их перемешивание и нагревание до температуры приблизительно 325°С. Газообразную смесь в виде непрерывного потока подают в стеклянный реактор, снабженный обогревательной спиралью. В реакционной зоне температура перемешанных реактантов 575°С, причем время пребывания в реакционной зоне около

19,4 сек. Газ, выходящий из реактора, поступает в конденсатор, охлаждаемый водой и далее в колбу, о.хлаждаемую ледяной водой, в этой колбе собирают жидкий полупродукт, окрашенный в коричневый цвет. Оставшийся газ подают в скруббер, где его подвергают нейтрализации 10% раствором каустика. Через реактор проходит дициан, общее количество которого около 41,8 г (0,81 моль) и 1,3-бутадиен в количестве 14,5 г (0,27 моль) и после скруббера количество регенерированного 1,3бутадиена составляет 1,4 г (0,026 моль), общее количество полученного жидкого полупродукта составляет г, в которых с помощью газового хромотографа определено количество 2-цианониридина, равное 18,9 г (0,18 моль). На основании этих данных определено распределение 2-цианопиридина в жидком иолупродукте, равное 83,4% с выходом по 2-цианопиридину, 68,1%. Действительная конверсия 1,3-бутадиена равна 90%. Приблизительное значение степени конверсии 1,3бутадиена, определенное, как описано выше, в соответствии с расчетами, равно 86,1%.

Примеры 2-16. В соответствии с методикой, описанной в примере 1, дициан и 1,3бутадиен подвергают взаимодействию при различных температурах, различных временах пребывания, а также молярных соотношениях между цианом (реагента) и реагентом 1,3 бутадиеном (реагент в) и эти численные данные приведены далее в табл. 1 В примерах 14-16 реактанты нодвергают взаимодействию при повышенных давлениях, изменяющихся в пределах 0,035-0,7 кг/см (давление избыточное) и измерение давления проводят с помощью манометра, установленного на линии, выходящей из реактора.

Таблица 1

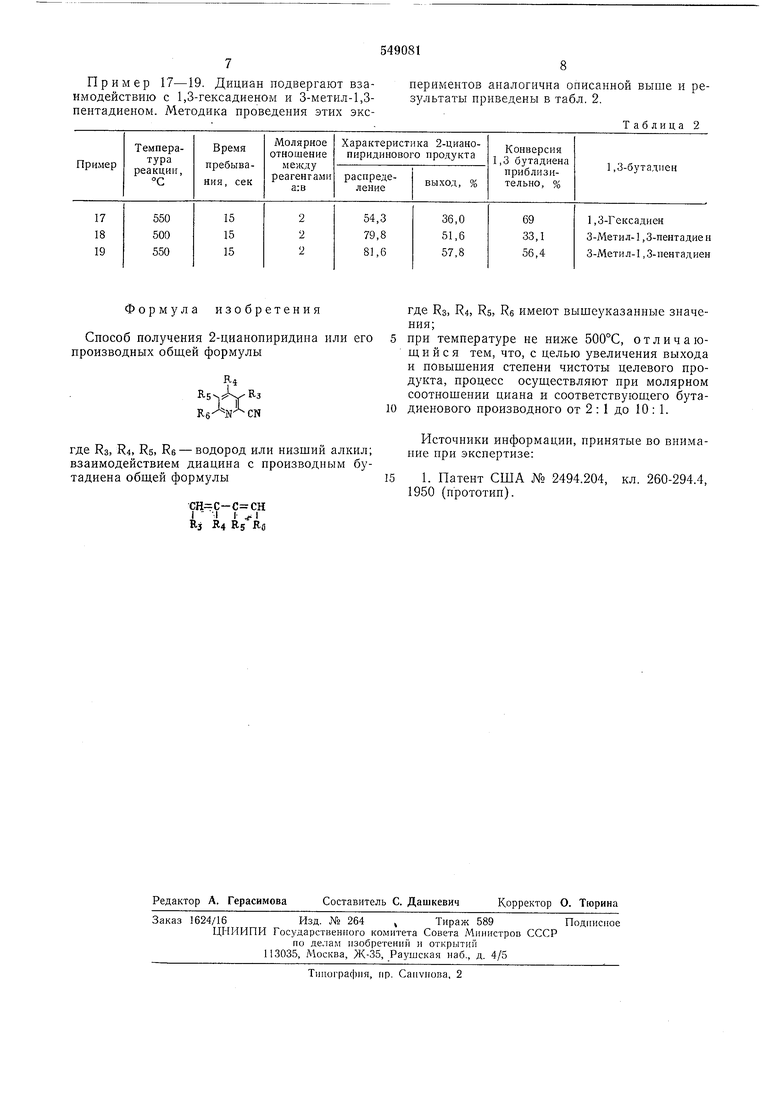

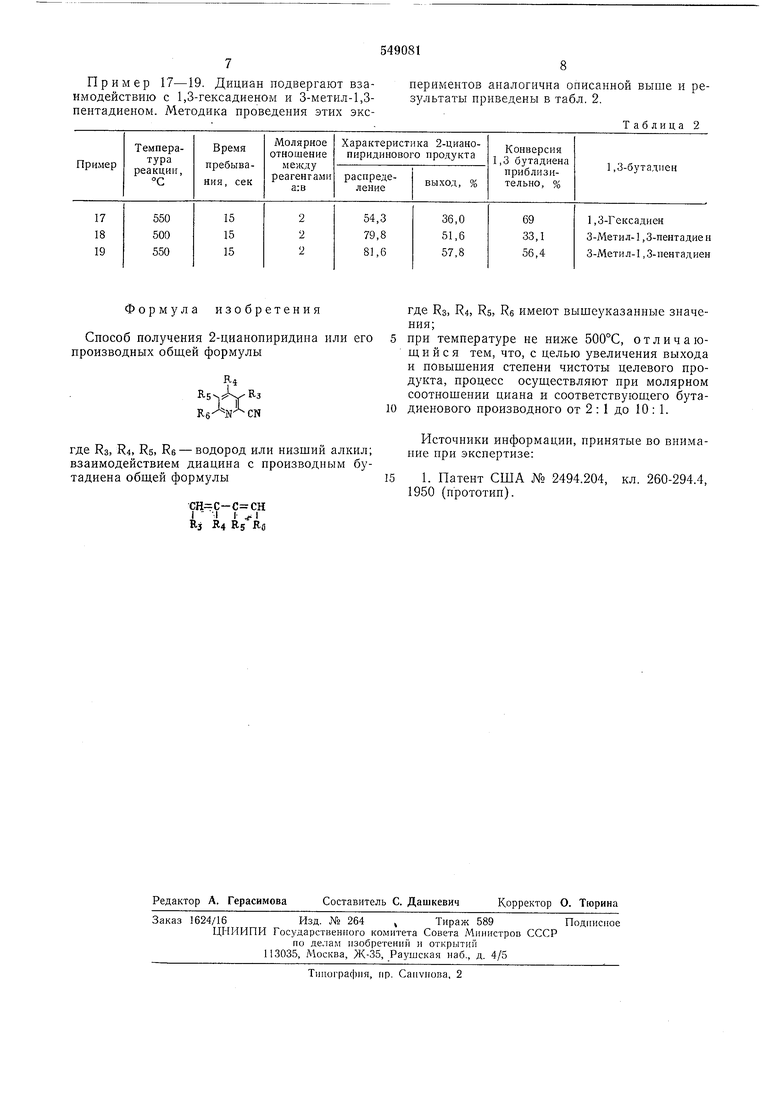

Пример 17-19. Дициан подвергают взаимодействию с 1,3-гексадиеном и З-метил-1,3пентадиеном. Методика проведения этих эксФормула изобретения

Способ получения 2-цианопиридииа или его производных общей формулы

R.

Ra

RS

CN

где Кз, , Rs, Кб - водород или низший алкил; взаимодействием диацина с производным бутадиена общей формулы

I 1 I RS 4 RS RS

периментов аналогична описанной выше и результаты приведены в табл. 2.

Таблица 2

где Rs, R4, Rs, Re имеют вышеуказанные значения;

при температуре не ниже 500°С, отличающийся тем, что, с целью увеличения выхода и повышения степени чистоты целевого продукта, процесс осуществляют при молярном соотношении циана и соответствующего бутадиенового производного от 2: 1 до 10: 1.

Источники информации, принятые во внимание при экспертизе:

15 1. Патент США № 2494.204,

кл. 260-294.4, 1950 (прототип).

Авторы

Даты

1977-02-28—Публикация

1974-06-05—Подача