onopiioir г,-оскостыо и осью прокатки, равного 1-5.

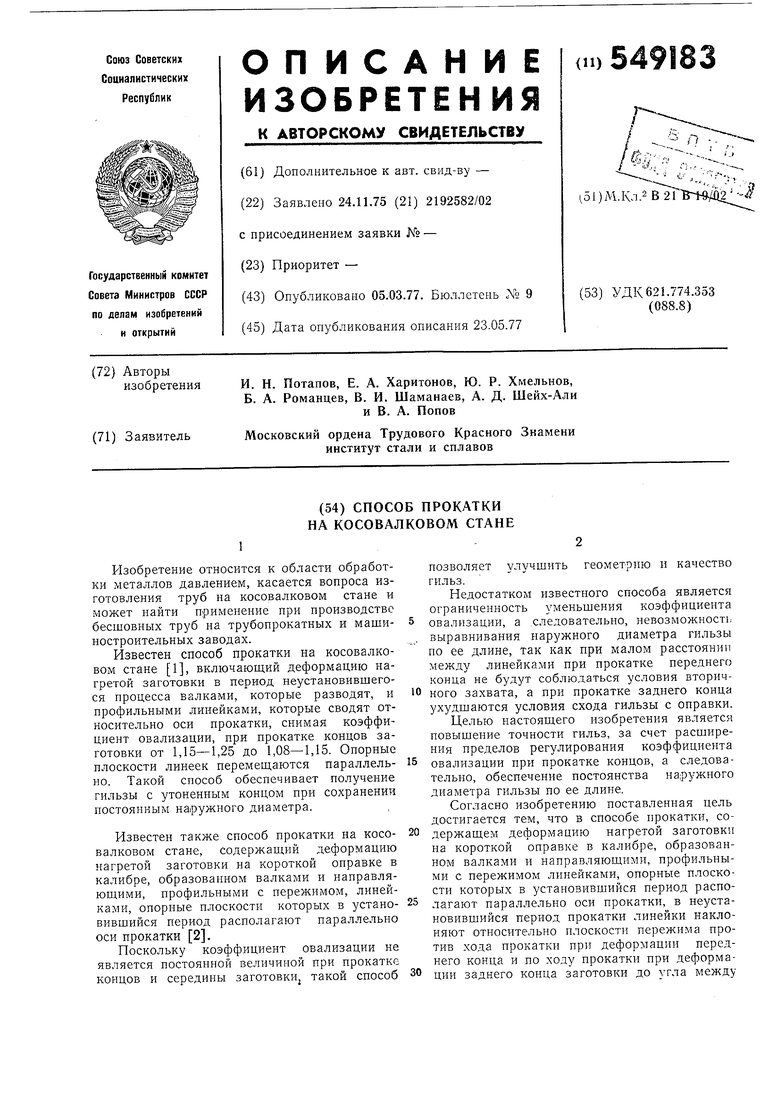

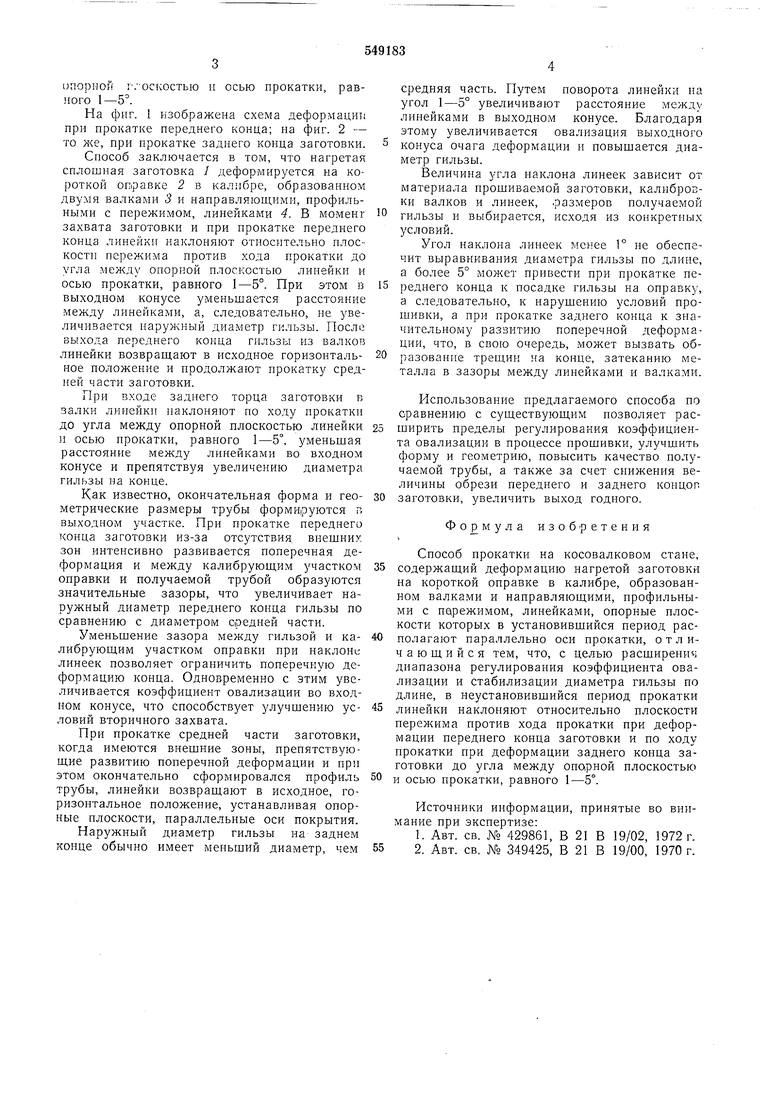

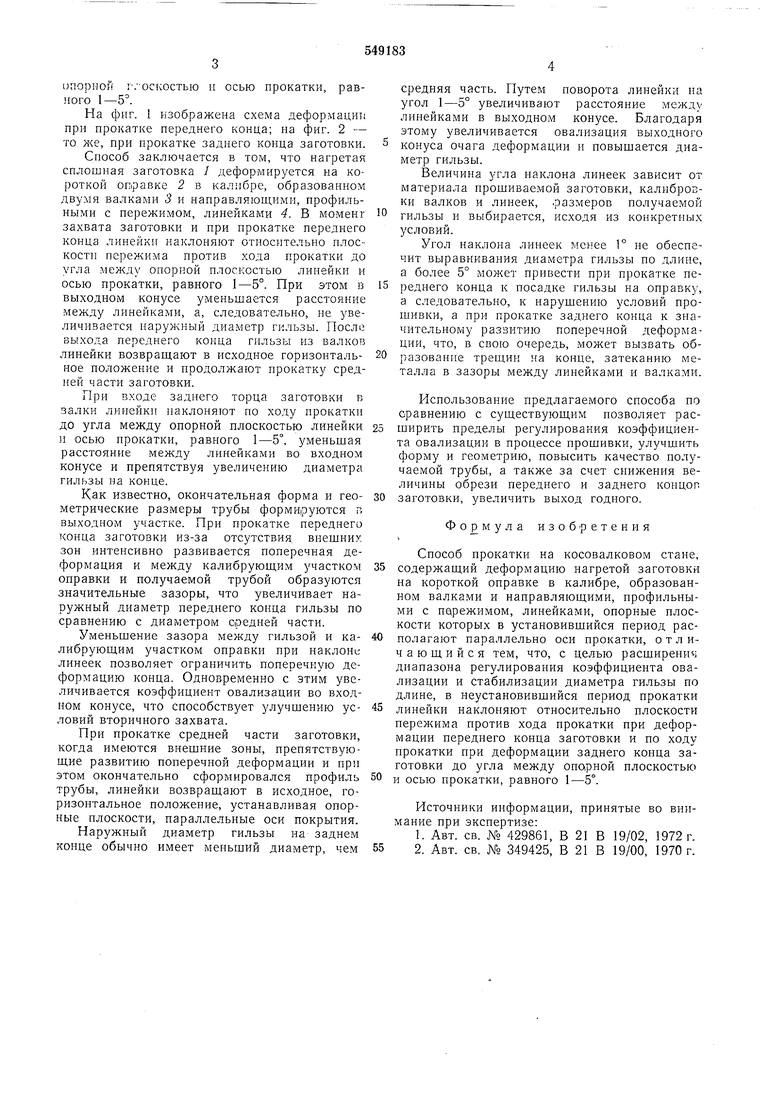

На фиг. 1 изображена схема деформации при прокатке переднего конца; на фиг. 2 - то же, при прокатке заднего конца заготовки.

Способ заключается в том, что нагретая сплошная заготовка / деформируется на короткой ооравке 2 в калибре, образованном двумя валками 3 и направляющими, профильными с пережимом, линейками 4. В моменг захвата заготовки и при прокатке переднего конца линейки наклоняют относительно плоскости пережима против хода прокатки до угла между опорной плоскостью линейки и осью прокатки, равного 1-5°. При этом в выходном конусе уменьшается расстояние между линейками, а, следовательно, не увеличивается наружный диаметр гильзы. После выхода переднего конца гильзы из валков линейки возвращают в исходное горизонтальное положение и продолжают прокатку средней части заготовки.

При входе заднего торца заготовки в залки линейки наклоняют по ходу прокатки до угла между опорной плоскостью линейки и осью прокатки, равного 1-5°, уменьшая расстояние между линейками во входном конусе и препятствуя увеличению диаметра гильзы на конце.

Как известно, окончательная форма и геометрические размеры трубы формируются г. выходном участке. При прокатке переднего конца заготовки из-за отсутствия, внешних зон интенсивно развивается поперечная деформация и между калибрующим участком оправки и получаемой трубой образуются значительные зазоры, что увеличивает наружный диаметр переднего конца гильзы по сравнению с диаметром средней части.

Уменьшение зазора между гильзой и калибрующим участком оправки ири наклоне линеек позволяет ограпичить поперечную деформацию конца. Одновременно с этим увеличивается коэффициент овализации во входном конусе, что способствует улучщению условий вторичного захвата.

При прокатке средней части заготовки, когда имеются внешние зоиы, препятствующие развитию поперечпой деформации и при этом окончательно сформировался профиль трубы, линейки возвращают в исходное, горизонтальное положение, устанавливая опорные плоскости, параллельные оси покрытия.

Наружный диаметр гильзы на заднем конце обычно имеет меньший диаметр, чем

средняя часть. Путем поворота линейки на угол 1-5° увеличивают расстояние между линейками в выходном конусе. Благодаря этому увеличивается овализация выходного конуса очага деформации и повыщается диаметр гильзы.

Величина угла наклона лииеек зависит от материала прошиваемой заготовки, калибровки валков и линеек, .размеров получаемой

гильзы и выбирается, исходя из конкретных условий.

Угол наклона линеек менее 1° не обеспечит выравнивания диаметра гильзы по длине, а более 5° может привести при нрокатке иереднего конца к посадке гильзы на оправку, а следовательно, к нарушению условий прощивки, а при прокатке заднего конца к значительному развитию поперечной деформации, что, в свою очередь, может вызвать образование трещин на конце, затеканию металла в зазоры между линейками и валками.

Использование предлагаемого способа по сравнению с существующим иозволяет расширить пределы регулирования коэффициента овализации в процессе прошивки, улучшить форму и геометрию, повысить качество получаемой трубы, а также за счет сиижения величины обрези переднего и заднего концол

заготовки, увеличить выход годного.

изобретения

Способ прокатки на косовалковом стане,

содержащий деформацию нагретой заготовки на короткой оправке в калибре, образованном валками и направляющими, профильными с пережимом, линейками, опорные плоскости которых в установивщийся период располагают параллельно оси прокатки, отличающийся тем, что, с целью расщиренич диапазона регулирования коэффициеита овализации и стабилизации диаметра гильзы по длине, в неустановившийся период прокатки

линейки наклоняют относительно плоскости пережима против хода прокатки при деформации переднего конца заготовки и по ходу прокатки при деформации заднего конца заготовки до угла между опорной плоскостью

и осью прокатки, равного 1-5°.

Источники информации, принятые во внимание при экспертизе:

1. Авт. св. № 429861, В 21 В 19/02, 1972г. 2. Авт. св. ДСо 349425, В 21 В 19/00, 1970г.

2

| название | год | авторы | номер документа |

|---|---|---|---|

| Линейка прошивного стана | 1980 |

|

SU910241A1 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ ЗАГОТОВКИ В ГИЛЬЗУ | 2020 |

|

RU2735436C1 |

| Линейка прошивного стана | 1979 |

|

SU789171A1 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ ЗАГОТОВКИ | 2006 |

|

RU2309809C1 |

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ ДЛЯ ПРОШИВКИ НЕПРЕРЫВНОЛИТЫХ ЗАГОТОВОК | 2012 |

|

RU2518040C2 |

| Технологический инструмент прошивного стана | 1985 |

|

SU1321493A1 |

| Способ винтовой прошивки в четырехвалковом стане | 2021 |

|

RU2759820C1 |

| Способ винтовой прошивки в четырёхвалковом стане | 2023 |

|

RU2821416C1 |

| Способ переточки валков стана винтовой прокатки | 2022 |

|

RU2807154C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕСШОВНЫХ ТРУБ | 2011 |

|

RU2455092C1 |

Авторы

Даты

1977-03-05—Публикация

1975-11-24—Подача