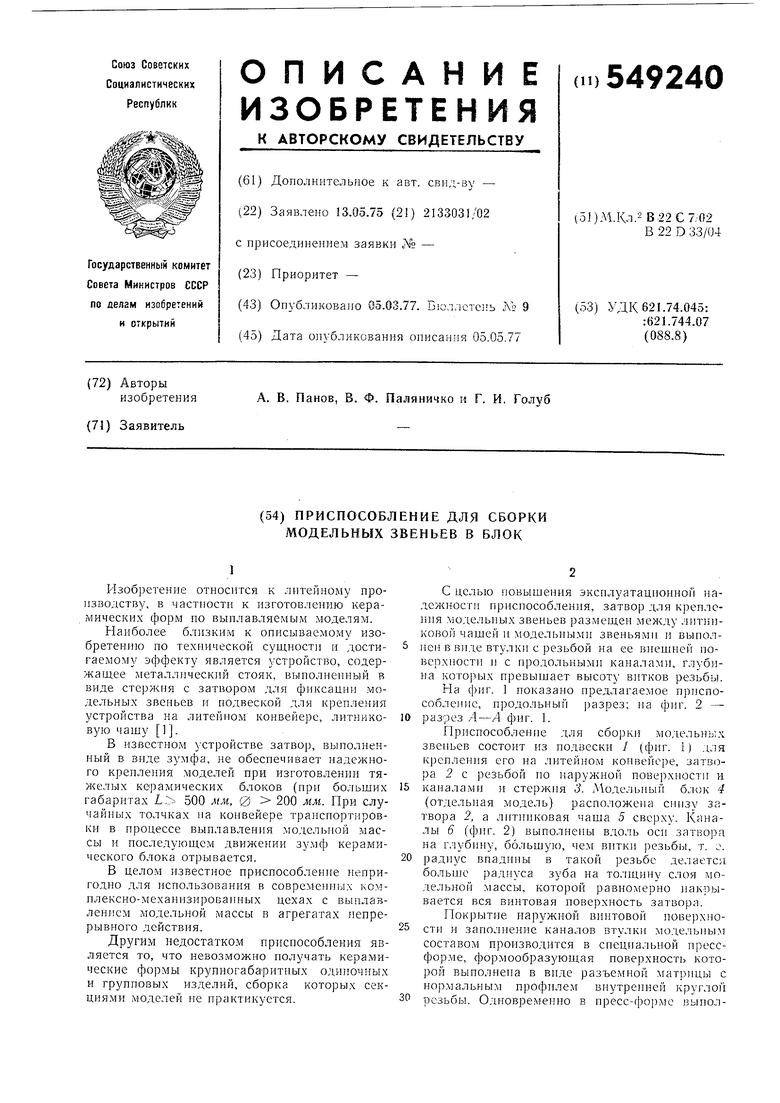

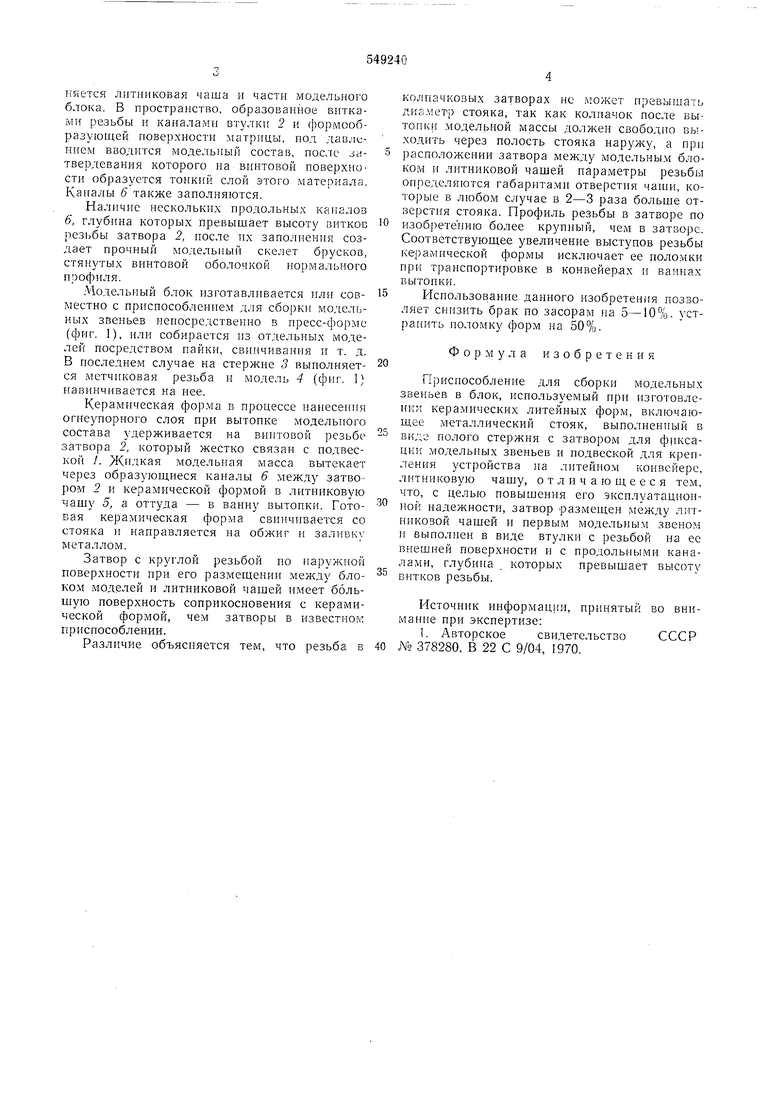

няется литниковая чаша и части модельного блока. В пространство, образованное внткамн резьбы и каналами втулки 2 и формообразуюш,ей иоверхности матрицы, нол давлением вводится моде;(ьный состав, иосле затвердевания которого на винтовой новерхности образуется тонкий слой этого материала. Каиалы 6 также заполняются.

Наличие несколькн.х продольиы.х; каналов 6, глубина которых превышает высоту витков резьбы затвора 2, иосле их занолнения создает прочный модельный скелет брусков, стянутых винтовой оболочкой нормального профиля.

Модельный блок изготавливается или совместно с приснособлеиием для сборки модельных звеньев иеносредственно в иресс-форме (фиг. 1), или собирается из отдельных моделей посредством иайки, свинчивания и т. д. В иоследнем случае иа стержне 3 выполняется метчиковая резьба и модель 4 (фиг. 1) навинчивается иа нее.

Керамическая фор.ма в процессе нанесе 1ия огнеупорного слоя при вытопке модельного состава удерживается на вр нтовой )езьбе затвора 2, который жестко связан с подвеской /. Жидкая модельная масса вытекает через образуюшиеся каиалы 6 между затвором 2 и керамической формой в литииковую чашу 5, а оттуда - в ванну вытопки. Готовая керамическая форма свинчивается со стояка и направляется на обжиг и заливку металлом.

Затвор с круглой резьбой ио наружной поверхности при его размещении между блоком моделей и литниковой чашей имеет большую поверхность соприкосновения с керамической формой, чем затворы в известнол-: приспособлеиии.

Различие объясияется тем, что резьба в

колиачковых затворах не может иревышать диаметр стояка, так как колиачок после вытонки модельной массы должен свободно выходить через полость стояка наружу, а при расположеиии затвора между модельны.м блоком и литниковой чашей иараметры резьбы оиределяются габаритами отверстия чаши, которые в любо.м случае в 2-3 раза больше отверстия стояка. Профиль резьбы в затворе по изобретению более крупный, чем в затворе. Соответствующее увеличение выступов резьбы керамической формы исключает ее иоло.мки при трансиортировке в конвейерах и ваииах вытопки.

Иснользованне данного изобретения позволяет снизить брак по засорам на 5-10%. устранить иоломку форм иа 50%.

Формула изобретения

Присиособленне для сборки модельных звеньев в блок, используемый ири изготовлении керамнческнх литейных форм, включающее металлический стояк, выполнеииый в виде нолого стержня с затвором для ф И;сации модельных звеньев и подвеской для крепления устройства иа литейном конвейере, литниковую чашу, отличающееся тем, что, с целью повышения его эксплуатациоиной надежности, затвор размещен между литниковой чашей и первым модельным звеном и выполнен в виде втулки с резьбой иа ее виешией поверхности и с продольными каналами, глубина , которых превышает высоту витков резьбы.

Источник информации, принятый во внимание при экспертизе:

1. Авторское свидетельство СССР № 378280, В 22 С 9/04, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Приспособление для сборки модельных звеньев в блок | 1975 |

|

SU549241A1 |

| Приспособление для сборки модельных звеньев в блок | 1981 |

|

SU980926A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОГАБАРИТНОЙ ОТЛИВКИ С ВНУТРЕННИМИ ПОЛОСТЯМИ СЛОЖНОЙ КОНФИГУРАЦИИ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2002 |

|

RU2231414C2 |

| Устройство для закрепления преимущественно керамических оболочковых форм,изготовляемых по выплавляемым моделям | 1974 |

|

SU495141A1 |

| МОДЕЛЬНЫЙ КОМПЛЕКТ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ПО РАЗОВЫМ МОДЕЛЯМ | 1991 |

|

RU2025193C1 |

| Способ изготовления модельного блока | 1990 |

|

SU1748918A1 |

| Приспособление для сборки модельных звеньев в блок | 1988 |

|

SU1688968A1 |

| Приспособление для сборки модельных звеньев в блок | 1986 |

|

SU1340885A1 |

| Приспособление для сборки модельных звеньев в блок | 1975 |

|

SU541568A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ СБОРКИ МОДЕЛЬНЫХ БЛОКОВ | 1969 |

|

SU238110A1 |

Авторы

Даты

1977-03-05—Публикация

1975-05-13—Подача