It

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| МОДЕЛЬНЫЙ КОМПЛЕКТ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ПО РАЗОВЫМ МОДЕЛЯМ | 1991 |

|

RU2025193C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОГАБАРИТНОЙ ОТЛИВКИ С ВНУТРЕННИМИ ПОЛОСТЯМИ СЛОЖНОЙ КОНФИГУРАЦИИ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2002 |

|

RU2231414C2 |

| Модельный блок для литья по выплавляемым моделям | 1990 |

|

SU1740099A1 |

| Устройство для закрепления преимущественно керамических оболочковых форм,изготовляемых по выплавляемым моделям | 1974 |

|

SU495141A1 |

| Приспособление для сборки модельных звеньев в блок | 1975 |

|

SU549241A1 |

| Устройство для подвески модельного блока | 1980 |

|

SU917893A1 |

| Приспособление для сборки модельных звеньев в блок | 1981 |

|

SU980926A1 |

| Способ изготовления модельного блока | 1990 |

|

SU1748918A1 |

| Приспособление для сборки модельных звеньев в блок | 1975 |

|

SU554931A1 |

| Способ изготовления керамических оболочковых форм для литья по выплавляемым моделям | 2019 |

|

RU2707642C1 |

Изобретение относится к изготовлению форм по выплавляемым моделям. Цель изобретения - улучшение качества форм. Приспособление содержит полый корпус 1 с опорами 3, 4 и литниковую чашу. Опоры выполнены в виде секторов с окнами, установлены перпендикулярно корпусу 1 в литниковой чаше 2 и расположены диаметрально противоположно и параллельно одна другой. В корпусе запрессован штырь 5 с резьбой на конце, на котором установлен колпачок 6 с выступом 7 на его сферической поверхности. Опоры 3, 4 и колпачок 6 с выступом 7 на его сферической поверхности представляют собой механизм затвора. В процессе вытапливания модельной массы и после чего керамическая форма удерживается на приспособлении с помощью затвора. При этом затвор исключает колебания формы на приспособлении и тем

о

00 00

ю

сь

00

самым обеспечивает ей надежность фиксации. Реализация изобретения позволяет получить качественную форму с надежной фиксацией на приспособлении и исключеИзобретение относится к литейному производству, в частности к изготовлению керамических форм по выплавляемым моделям.

Дель изобретения - улучшение качества форм путем повышения надежности фикса- HMVI на приспособлении.

В приспособлении для сборки модельных звеньев в блок при изготовлении форм по выплавляемым моделям затвор корпуса выполнен в виде сферического колпачка с выступом на его поверхности, расположенном соосно колпачку, и двух опор, выпол- ненных в виде секторов с окнами, установленных в верхней части корпуса перпендикулярно к нему и расположенных диаметрально противоположно в параллельных плоскостях. Колпачок выполнен с выступом на его сферической поверхности, при этом модельная масса не наносится на выступ, поэтому керамическая форма непосредственно {без зазора) контактирует с колпачком, вследствие чего не наблюдается перемещение керамической формы относительно корпуса в плоскости, перпендикулярной оси корпуса. Благодаря надежной фиксации керамической формы на корпусе исключено ее перемещение, что позволяет получить качественную форму (без повреждения).

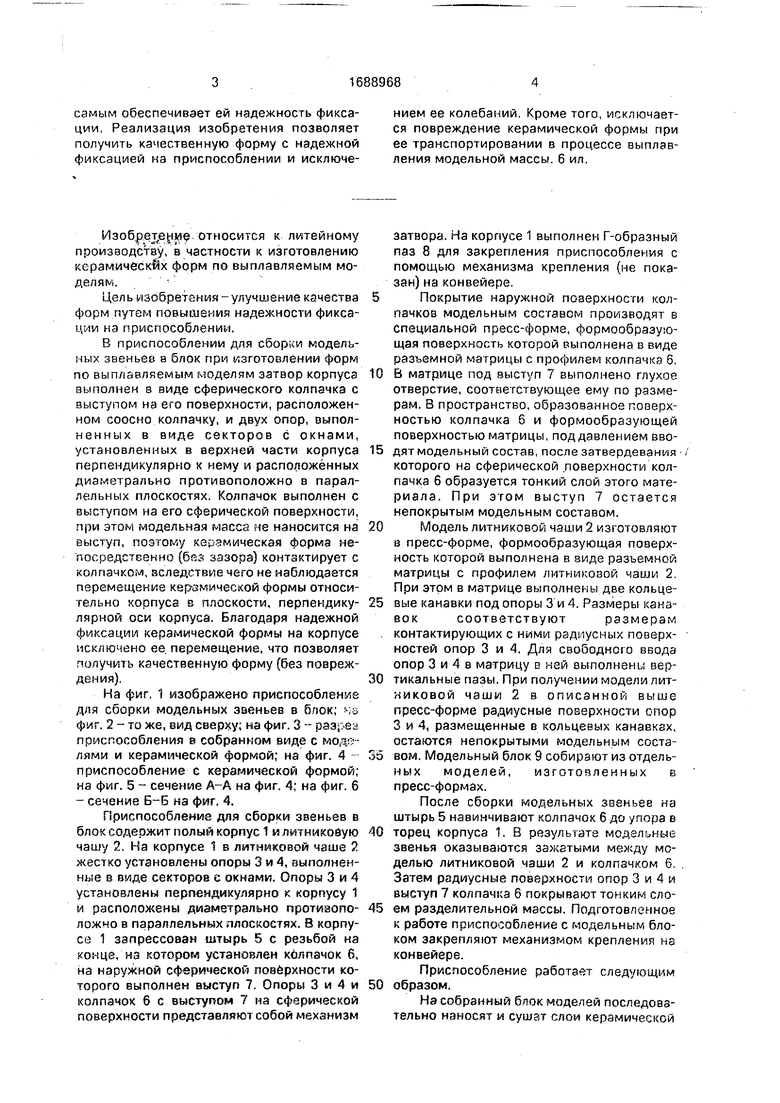

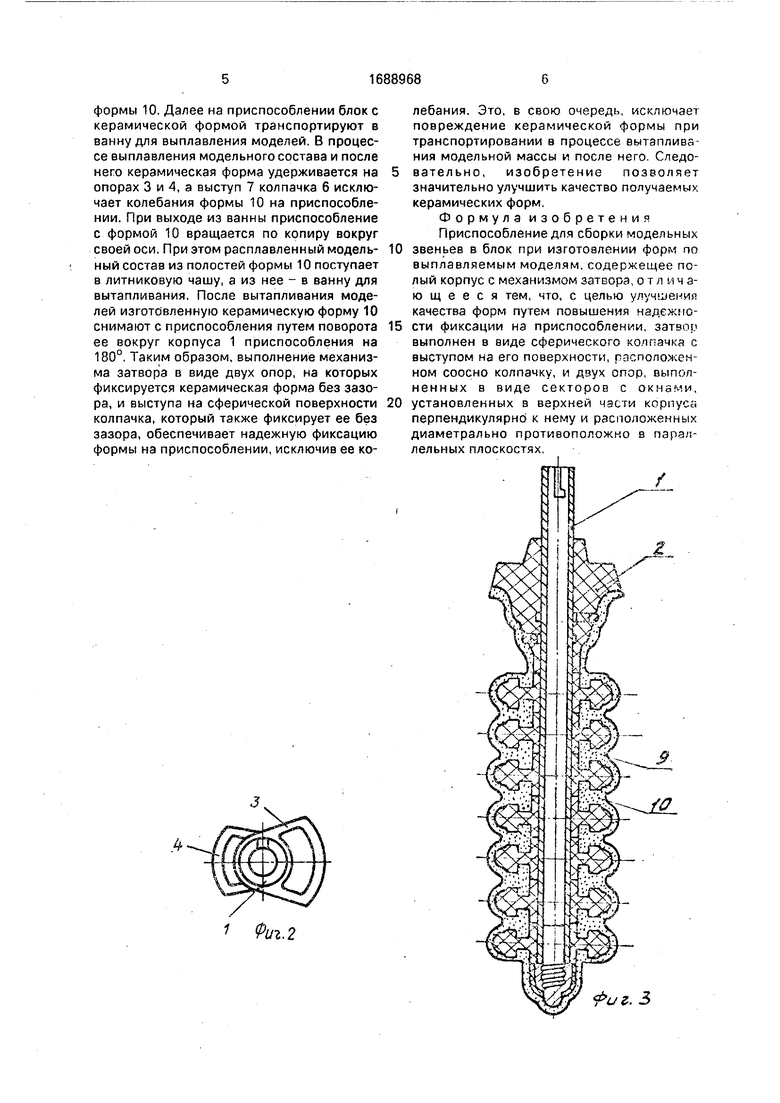

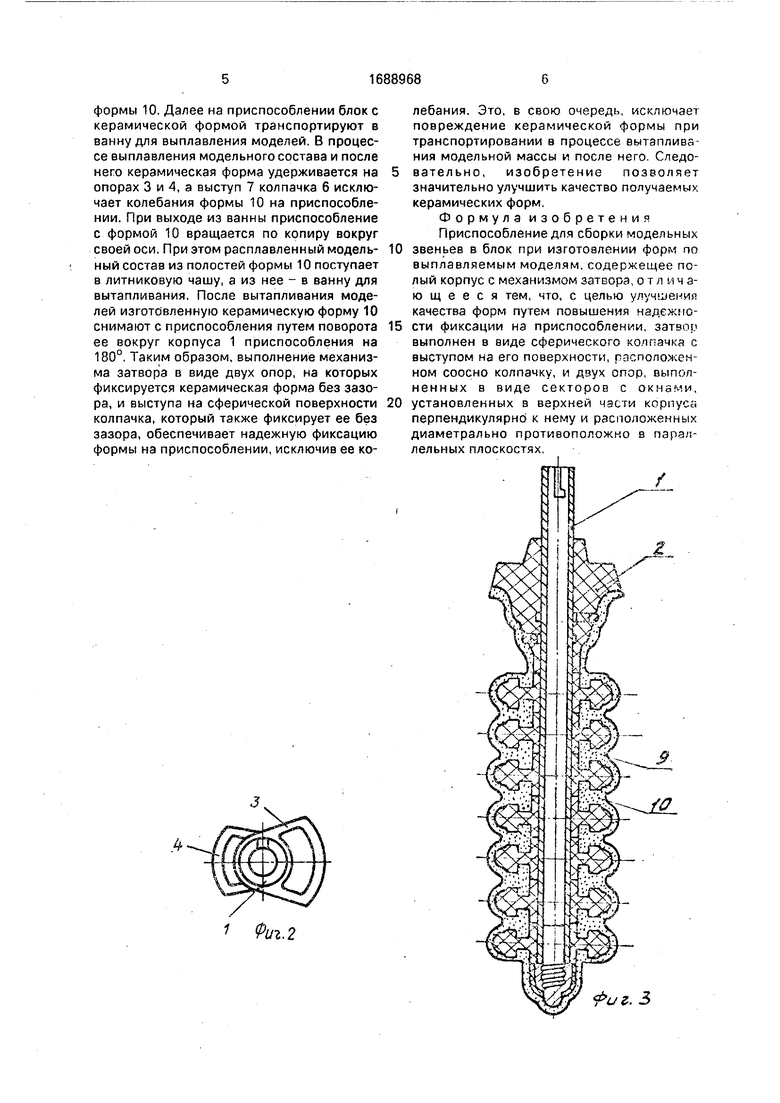

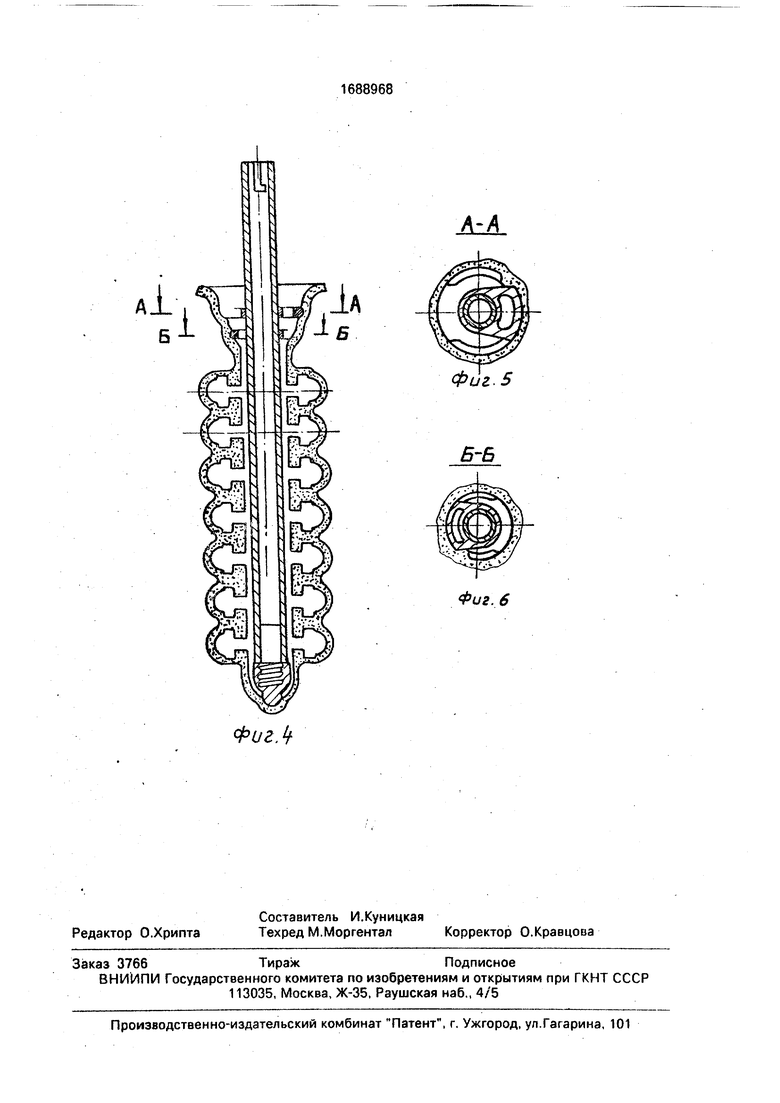

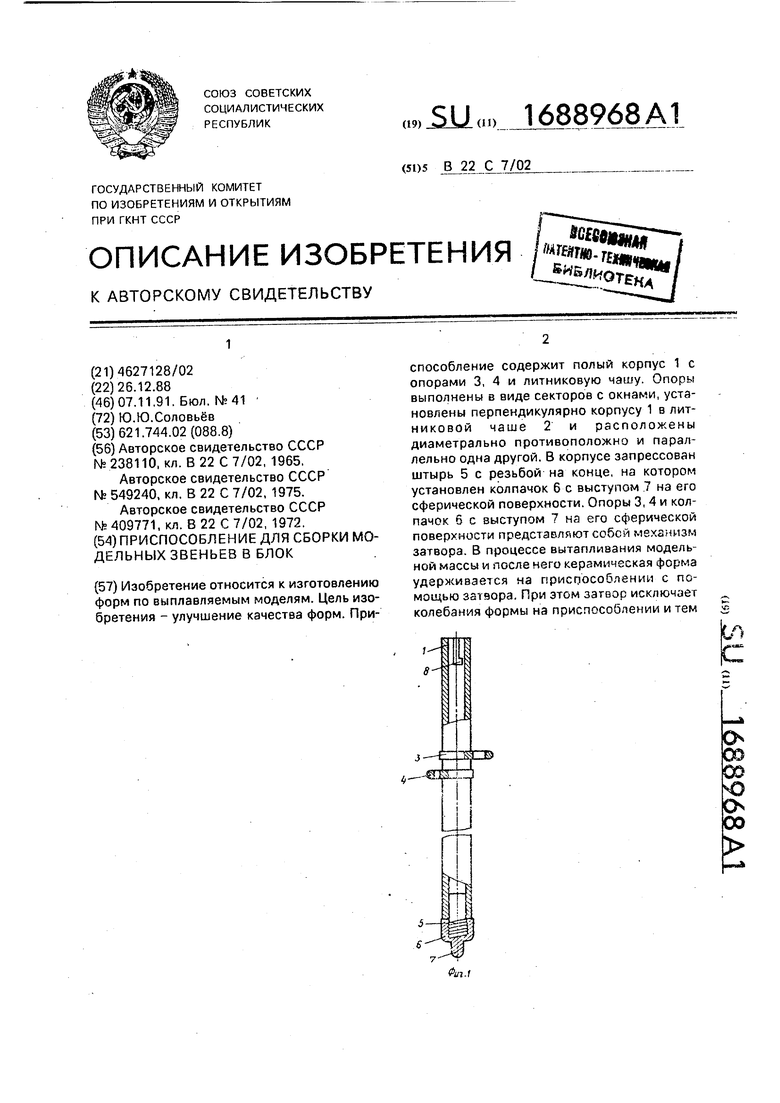

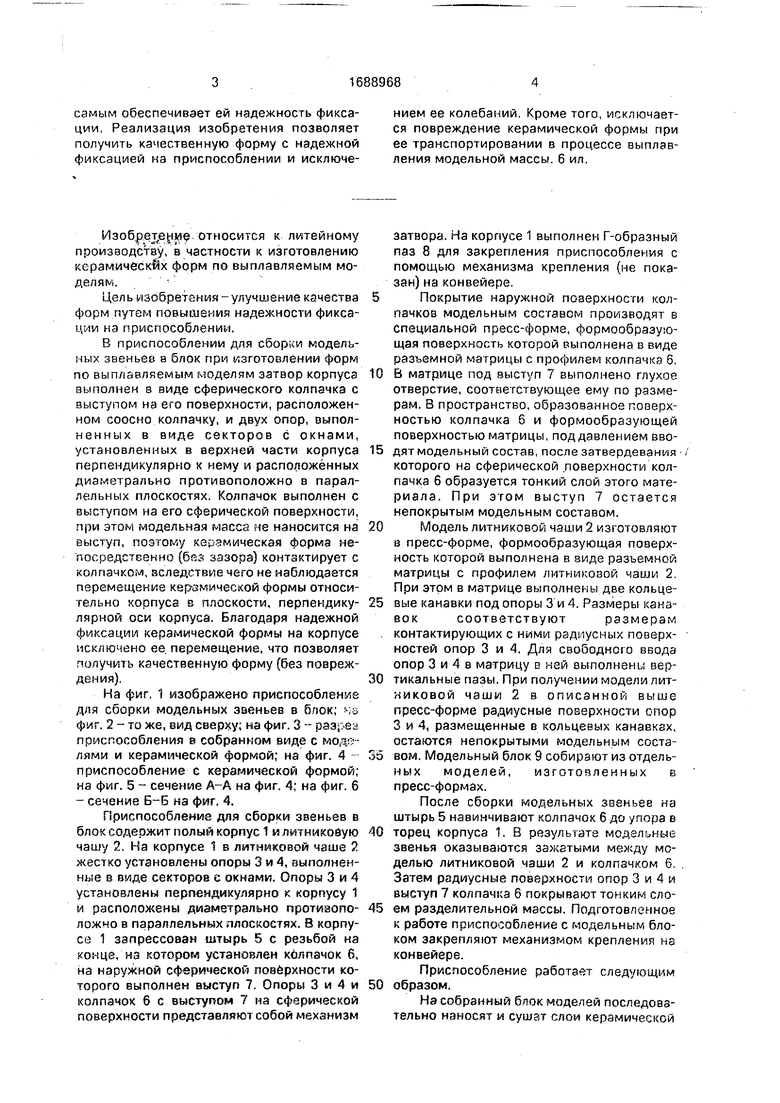

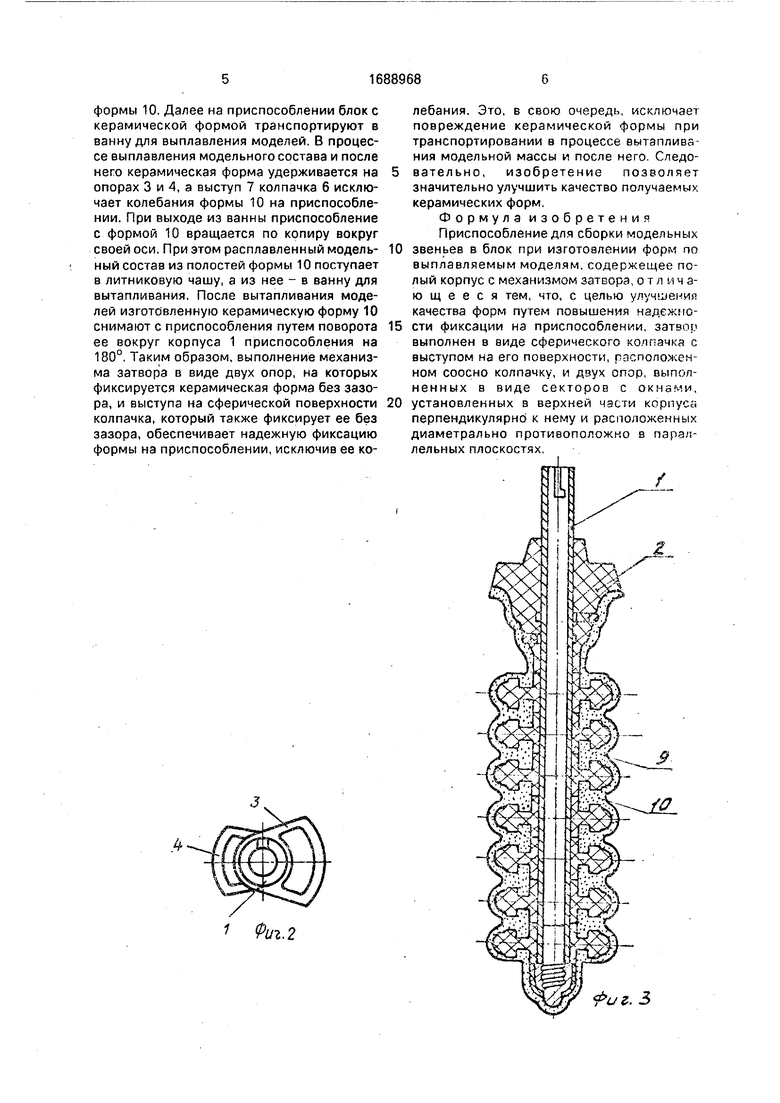

На фиг, 1 изображено приспособление для сборки модельных звеньев в блок; фиг. 2 - то же, вид сверху; на фиг. 3 - приспособления в собранном виде с моделями и керамической формой; на фиг. 4 приспособление с керамической формой; на фиг. 5 - сечение А-А на фиг. 4; на фиг. 6 - сечение Б-Б на фиг, 4.

Приспособление для сборки звеньев в блок содержит полый корпус 1 и лмтнмковую чашу 2, На корпусе 1 в литниковой чаше 2 жестко установлены опоры 3 и 4, выполненные в виде секторов с окнами. Опоры 3 и 4 установлены перпендикулярно к корпусу 1 и расположены диаметрально противоположно в параллельных плоскостях. В корпусе 1 запрессован штырь 5 с резьбой на конце, на котором установлен колпачок 6, на наружной сферической поверхности которого выполнен выступ 7. Опоры 3 и 4 и колпачок 6 с выступом 7 на сферической поверхности представляют собой механизм

нием ее колебаний. Кроме того, исключается повреждение керамической формы при ее транспортировании в процессе выплавления модельной массы. 6 ил.

затвора. На корпусе 1 выполнен Г-образный паз 8 для закрепления приспособления с помощью механизма крепления (не показан) на конвейере,

Покрытие наружной поверхности колпачков модельным составом производят в специальной пресс-форме, формообразующая поверхность которой выполнена в виде разъемной матрицы с профилем колпачки б.

В матрице под выступ 7 выполнено глухое отверстие, соотЕ1етствующее ему по размерам. В пространство, образованное поверхностью колпачка 6 и формообразующей поверхностью матрицы, под давлением вводят модельный состав, после затвердевания которого на сферической поверхности колпачка 6 образуется тонкий слой этого материала. При этом выступ 7 остается непокрытым модельным составом.

Модель литниковой чаши 2 изготовляют в пресс-форме, формообразующая поверхность которой выполнена в виде разъемной матрицы с профилем литниковой чаши 2. При этом в матрице выполнены две кольцевые канавки под опоры 3 и 4. Размеры канавоксоответствуютразмерамконтактирующих с ними радиусных поверхностей опор 3 и 4, Для свободною ввода опор 3 и 4 в матрицу в ней выполнены вертикальные пазы. При получении модели лит- никовой чаши 2 в описанной выше пресс-форме радиусные поверхности опор 3 и 4, размещенные в кольцевых канавках, остаются непокрытыми модельным составом. Модельный блок 9 собирают из отдельных моделей, изготовленных в пресс-формах.

После сборки модельных звеньев на штырь 5 навинчивают колпачок 6 до упора в

торец корпуса 1. В результата модальные звенья оказываются зажатыми между моделью литниковой чаши 2 и колпачком 6. Затем радиусные поверхности опор 3 и 4 и выступ 7 колпачка 6 покрывают тонким слоем разделительной массы. Подготовленное к работе приспособление с модельным блоком закрепляют механизмом крепления на конвейере.

Приспособление работает следующим

образом.

На собранный боок моделей последовательно наносят и сушат слои керамической

формы 10. Далее на приспособлении блок с керамической формой транспортируют в ванну для выплавления моделей. В процессе выплавления модельного состава и после него керамическая форма удерживается на опорах 3 и 4, а выступ 7 колпачка 6 исключает колебания формы 10 на приспособлении. При выходе из ванны приспособление с формой 10 вращается по копиру вокруг своей оси, При этом расплавленный модельный состав из полостей формы 10 поступает в литниковую чашу, а из нее - в ванну для вытапливания. После вытапливания моделей изготбвленную керамическую форму 10 снимают с приспособления путем поворота ее вокруг корпуса 1 приспособления на 180°, Таким образом, выполнение механизма затвора в виде двух опор, на которых фиксируется керамическая форма без зазора, и выступа на сферической поверхности колпачка, который также фиксирует ее без зазора, обеспечивает надежную фиксацию формы на приспособлении, исключив ее ко1 Фиг,2

лебания. Это, в свою очередь, исключает повреждение керамической формы при транспортировании в процессе вытапливания модельной массы и после него. Следовательно, изобретение позволяет значительно улучшить качество получаемых керамических форм,

Формула изобретения Приспособление для сборки модельных

звеньев в блок при изготовлении форм по выплавляемым моделям, содержещее полый корпус с механизмом затвора, отличающееся тем, что, с целью улучшения качества форм путем повышения надежности фиксации на приспособлении, затвор выполнен в виде сферического колпачка с выступом на его поверхности, расположенном соосно колпачку, и двух опор, выполненных в виде секторов с окнами,

установленных в верхней части корпуса перпендикулярно к нему и расположенных диаметрально противоположно в параллельных плоскостях.

/

риг. 3

ФигЛ

л-л

Фиг.. 5

5-6

Фиг. 6

| ПРИСПОСОБЛЕНИЕ ДЛЯ СБОРКИ МОДЕЛЬНЫХ БЛОКОВ | 0 |

|

SU238110A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Приспособление для сборки модельных звеньев в блок | 1975 |

|

SU549240A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| 1972 |

|

SU409771A1 | |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-11-07—Публикация

1988-12-26—Подача