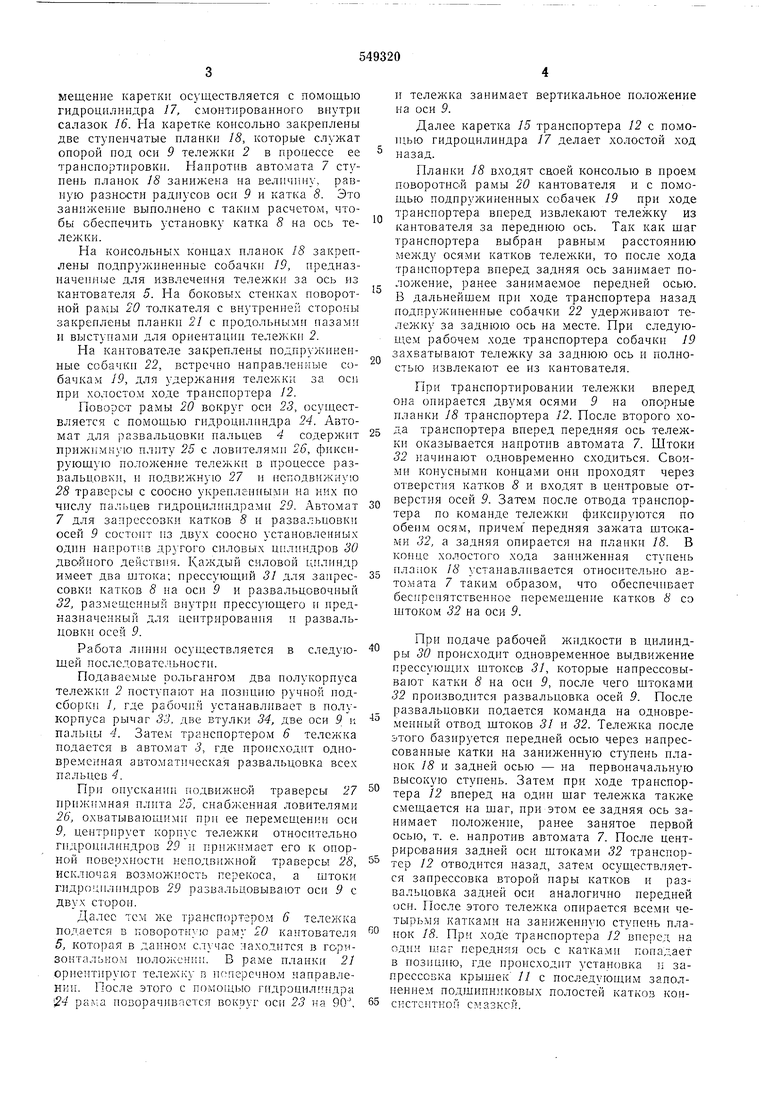

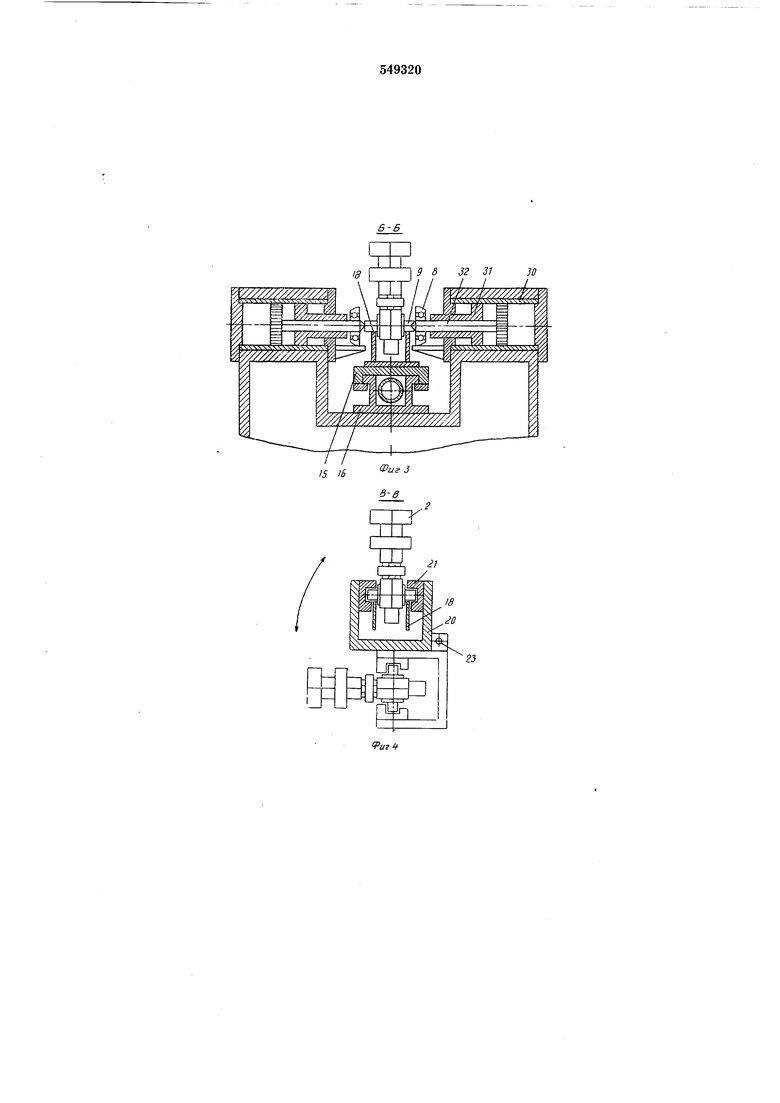

мещение каретки осуществляется с помощью гидроцнлнндра 17, смонтированного внутри салазок 16. На каретке консольно закреплены две ступенчатые планкн 18, которые служат опорой под оси 5 тележки 2 в процессе ее транспортировки. Напротив автомата 7 ступень планок 18 занижена на величину, равную разности радиусов оси 9 и катка 8. Это занижение выполнено с таким расчетом, чтобы обеспечить установку катка 8 на ось тележки.

На коисольных концах иланок 18 закреплены подпружиненные собачки 19, иредназиачеииые для извлечения тележки за ось нз кантователя 5. На боковых стенках поворотной рамы 20 толкателя с внутренней стороны закреплены планки 21 с продольиыми пазами и выступами для ориентации тележки 2.

На каитователе закреплены подпружинеиные собачки 22, встречно направленные собачка .vi 19, для удержания тележки за оси при холостом ходе транспортера 12.

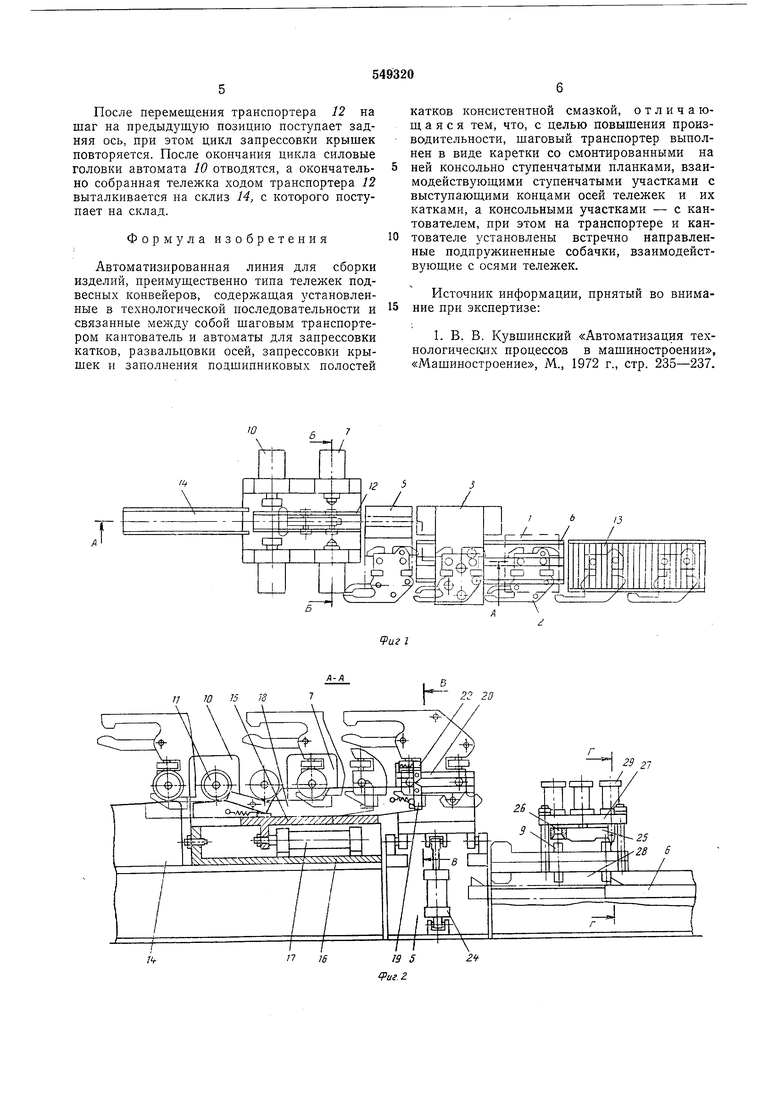

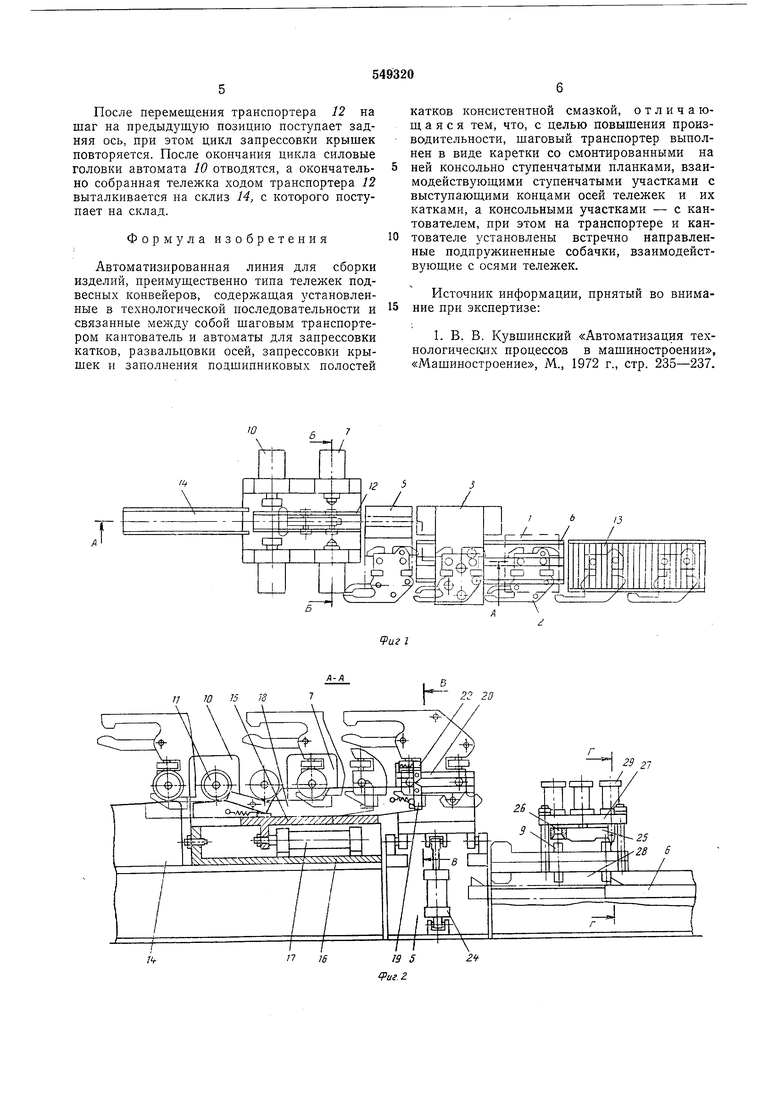

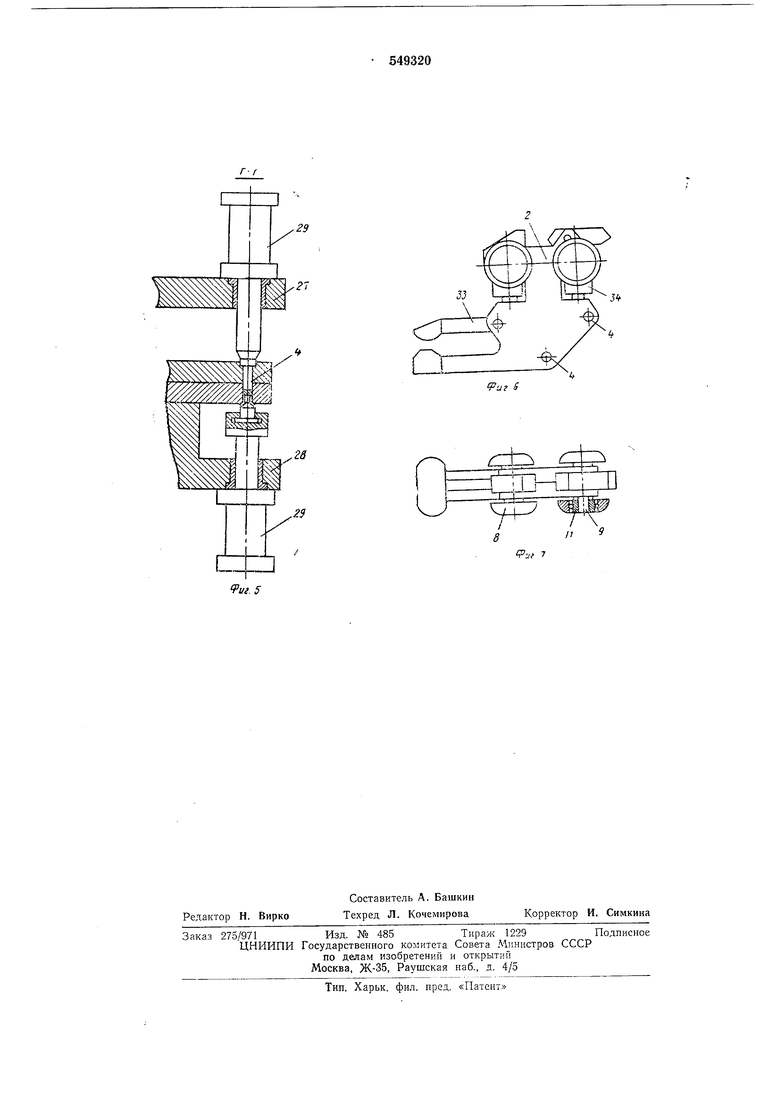

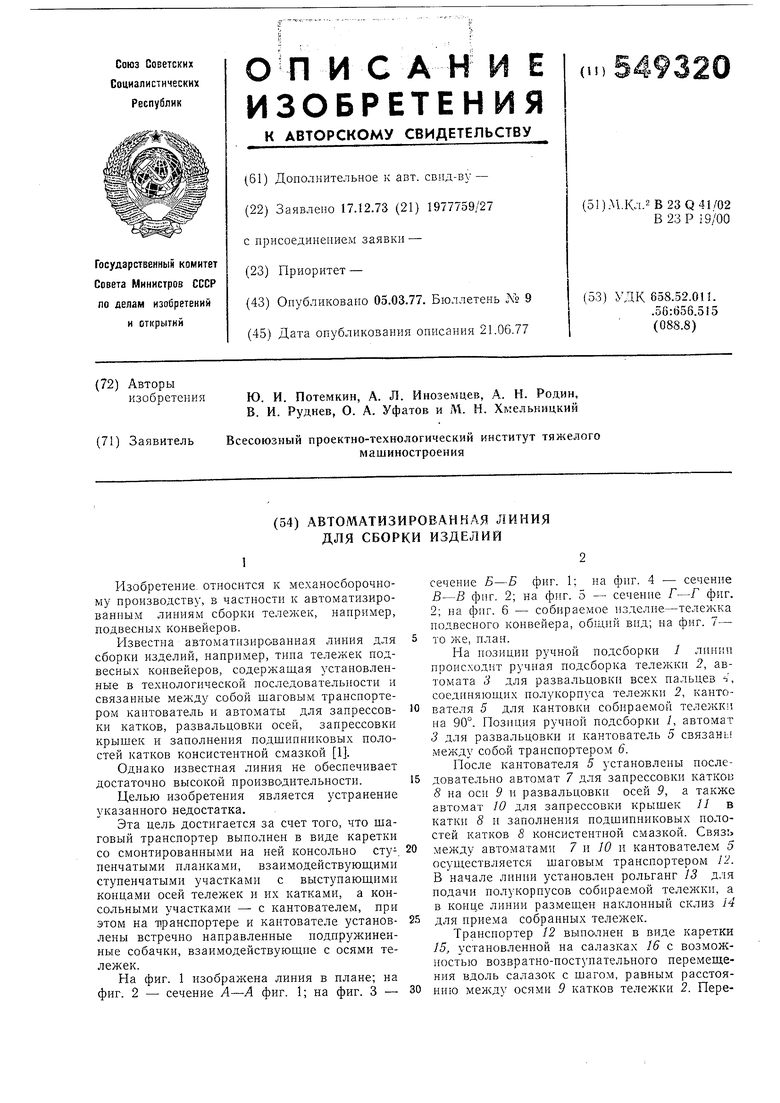

Новорот рамы 20 вокруг оси 23, осуществляется с помощью гндроцнлиндра 24. Автомат для развальцовки пальцев 4 содержит прижимную плиту 25 с ловителями 26, фиксирующую положение тележки в процессе развальцовки, и подвижную 27 и неподвижную 28 траверсы с соосно укреплеипыми на них по числу пальцев гидроцилиндрами 29. Автомат 7 для запрессовки катков S и развальцовки осей 9 cocToirr из двух соосно установленных один напроти.в дрлтого силовых цилиндров 30 двойного действия. Каждый силовой цилиндр имеет два штока; прессующий 31 для запрессовки катков 8 на оси 9 и развальцовочный 32, размещенный внутри прессующего и иредназиаченный для цеитрпрования и развальцовки осей 9.

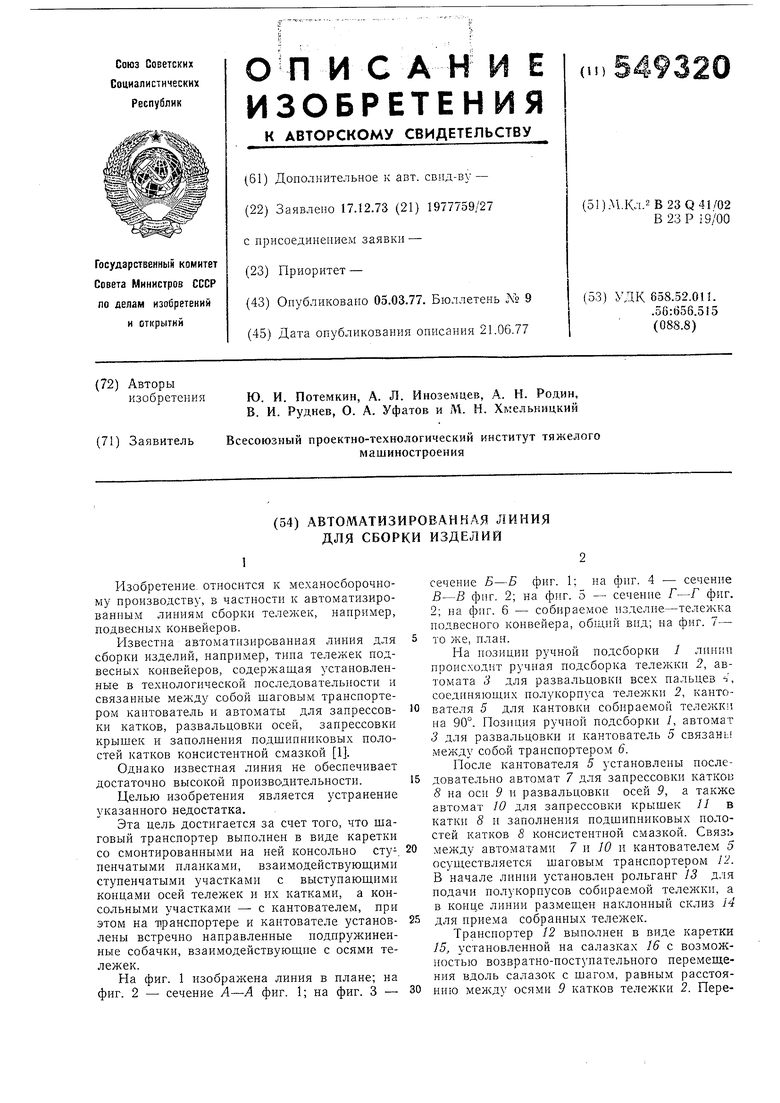

Работа лииии осуществляется в следующей последовательности.

Подаваемые рольгангом два полукорпуса тележки 2 поступают на позицию ручной подсборки 1, где рабочий устанавливает в полукорпуса рычаг 33. две втулки 34, две оси 9 и пальцы 4. Зате.м транспортером 6 тележка подается в автомат 3, где происходит одиовре.леиная автоматическая развальцовка всех пальцев 4.

При опускании подвижной траверсы 27 прижимная плита 25, снабженная ловителями 26, охватывающими при ее перемещении оси 9, цеитрнрует корпус тележки относительно гидроцилиндров 29 и прижимает его к опорной поверхиости неподвижной траверсы 28, исключая возможность перекоса, а щтоки гидроцилиндров 29 развальцовывают оси 9 с двух сторон.

Далее тем же транспортером 6 тележка подается в ковороти чо раму 20 кантователя 5, которая в данном случае находится в горизонтальном ноло кснпн. в раме планки 21 ориентируют тележку в псшеречном направлении. После этого с помощью гидроцилмндра 24 рама поворач)1вается вокруг осп 23 на 90.

п телем ка занимает вертикальное полол :ение на оси 9.

Далее каретка 15 транспортера 12 с помоП1ью гндроцилиндра 17 делает холостой ход назад.

Планкн 18 входят саоей консолью в проем поворотной рамы 20 кантователя и с помощью подпружиненных собачек 19 при ходе транспортера виеред извлекают тележку из кантователя за переднюю ось. Так как щаг транспортера выбран равным расстоянию между осями катков телел ки, то после хода транспортера вперед задняя ось занимает положение, ранее занимаемое передней осью. В дальнейшем при ходе транспортера назад подпруукииенные собачки 22 удерживают тележку за заднюю ось на месте. При следующем рабочем ходе транспортера собачки 19 захватывают тележку за заднюю ось и полностью извлекают ее из кантователя.

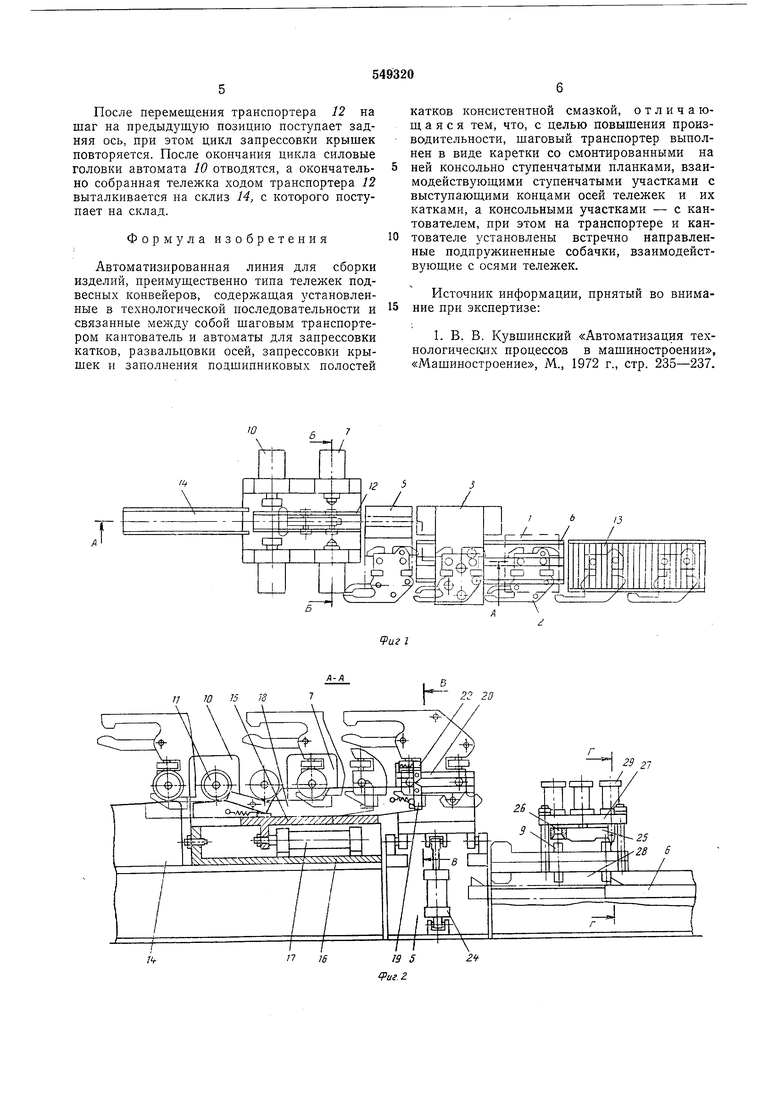

При транспортировании тележки вперед она опирается двумя осями 9 иа опорные планки 18 транспортера 12. После второго хода транспортера вперед передняя ось тележки оказывается напротив автомата 7. Штоки 32 начинают одновременно сходиться. Своими конусными концами они проходят через отверстия катков 8 и входят в центровые отверстия осей 9. Затем после отвода транспортера по команде тележки фиксируются по обеим ося.м, причем передняя зажата штоками 32, а задняя опирается на планки 18. В конце холостого хода заиижеииая ступень планок 18 устанавливается относительно автомата 7 таким образом, что обесиечивает беспрепятственное перемещение катков 8 со щтоком 32 на оси 9.

При подаче рабочей жпдкости в цилиндры 30 происходпт одновременное выдвижение прессующих щтоков 31, которые напрессовывают катки 8 на оси 9, после чего щтоками 32 производится развальцовка осей 9. После развальцовки подается команда па одновременный отвод щтоков 31 и 32. Тележка после этого базируется передней осью через напрессоваппые катки па заниженную ступень планок 18 и задней осью - на первоначальную высокую ступень. Затем при ходе транспортера 12 вперед на один щаг тележка также смещается на шаг, при этом ее задняя ось занимает положение, ранее занятое первой осью, т. е. напротив автомата 7. После цептрирСВания задней оси щтоками 32 транспортер 12 отводнтся назад, затем осуществляется запрессовка второй пары катков и развальцовка задней оси аналогично передней оси. После этого тележка опирается всеми четырьмя катками на заниженную стуиепь планок 18. При ходе транспортера 12 вперед на одни шаг передняя ось с каткамп попадает в позицию, где ироисходит установка и запрессовка крышек 11 с последующим заполнением подщиппиковых полостей катков конс и с т е i т н о и с н а з к с и.

После перемещения транспортера 12 на шаг на предыдущую позицию поступает задняя ось, при этом цикл запрессовки крышек повторяется. После окончания цикла силовые головки автомата 10 отводятся, а окончательно собранная тележка ходом транспортера 12 выталкивается иа склиз 14, с которого поступает на склад.

Формула изобретения

Автоматизированная линия для сборки изделий, преимущественно типа тележек подвесных конвейеров, содержащая установленные в технологической последовательности и связанные между собой щаговым транспортером кантователь и автоматы для запрессовки катков, развальцовки осей, запрессовки крыщек и заполнения подщипниковых полостей

катков консистентной смазкой, отличающаяся тем, что, с целью повышения производительности, щаговый транспортер выполнен в виде каретки со смонтированными на ней консольно ступенчатыми планками, взаимодействующими ступенчатыми участками с выступающими концами осей тележек и их катками, а консольными участками - с кантователем, при этом на транспортере и кантователе установлены встречно направленные подпружиненные собачки, взаимодействующие с осями тележек.

Источник информации, прнятый во внимание при экспертизе:

1. В. В. Кувщинский «Автоматизация технологических процессов в мащиностроении, «Мащиностроение, М., 1972 г., стр. 235-237.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многопозиционный автомат для сборки корпусных деталей с деталями типа подшипников и крышек | 1974 |

|

SU545443A1 |

| МАШИНА ДЛЯ УБОРКИ КОРНЕЙ РАСТЕНИЙ | 2007 |

|

RU2332829C1 |

| Автомат для изготовления радиаторных пластин и сборки радиаторов | 1960 |

|

SU133457A1 |

| Автомат для присоединения и пайки выводных гребенок на подложки монтажных плат | 1991 |

|

SU1829131A1 |

| Автоматическая линия для изготовления изделий типа опорных роликов тракторов | 1980 |

|

SU929400A1 |

| Кантователь | 1976 |

|

SU599873A2 |

| Автомат для заточки и укладки изделий | 1978 |

|

SU776949A1 |

| Машина для укладки керамогранитной плитки | 2017 |

|

RU2652207C1 |

| Автомат для садки кирпича на печные вагонетки | 1976 |

|

SU686955A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ СЕПАРАЦИИ И СОРТИРОВАНИЯ ОТВАЛЬНЫХ МЕТАЛЛУРГИЧЕСКИХ И ЛИТЕЙНЫХ ШЛАКОВ | 1991 |

|

RU2018372C1 |

т-т, rfl I III ш UK J, т

VU S

/cti

CPut 7

Авторы

Даты

1977-03-05—Публикация

1973-12-17—Подача