(54) АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ

ИЗДЕЛИЙ ТИПА ОПОРНЫХ РОЛИКОВ

ТРАКТОРОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для изготовле-Ния издЕлия пЕРЕМЕННОгО СЕчЕНия | 1979 |

|

SU814533A1 |

| Автоматическая линия для изготовления изделий из прутка поперечно-клиновой прокаткой | 1987 |

|

SU1512699A1 |

| Способ изготовления полых тел вращения, имеющих фасонную боковую поверхность (типа опорного катка трактора), методом поверхностного нагрева заготовки катка в индукторе ТВЧ на пустотелой оправке с охлаждаемым сердечником, предотвращающей сквозной прогрев заготовки катка, с последующей прокаткой этой заготовки в центрах между двумя сближающимися и вращающимися профильными валками | 2015 |

|

RU2618288C2 |

| Агрегат для накатки зубчатых заготовок | 1987 |

|

SU1530315A1 |

| УСТРОЙСТВО ПОПЕРЕЧНО-КЛИНОВОЙ ПРОКАТКИ ИЗДЕЛИЙ ПЕРЕМЕННОГО СЕЧЕНИЯ | 1999 |

|

RU2179904C2 |

| Способ прокатки изделий типа лап культиваторов и стан для его осуществления | 1987 |

|

SU1599151A1 |

| Автоматическая линия изготовления опорных роликов тракторов | 1984 |

|

SU1252131A1 |

| Стан для прокатки зубчатых профилей | 1987 |

|

SU1468634A1 |

| Стан для накатки зубчатых профилей | 1990 |

|

SU1814953A1 |

| АВТОМАТИЗИРОВАННАЯ ПОТОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОЛЕС | 1992 |

|

RU2043817C1 |

1

Изобретение относится к горячештамповочному производству, в частности к поперечной прокатке изделий типа опорных роликов тракторов.

Известна автоматическая линия для изготовления деталей типа опорных роликов тракторов, содержащая установленные по ходу технологического процесса и связанные последовательно между собой кинематически и транспортными средствами загрузочное устройство, наклонный накопитель, устройство для нагрева заготовок ТВЧ, устройство для загрузки заготовок в стан поперечной прокатки, выгрузочное устройство из стана и закалочное устройство 1.

Однако эта автоматическая линия имеет невысокий КПД, повышенный расход энергии на нагрев, недостаточно высокое качество изделий и низкую производительность.

Цель изобретения - повышение качества получения изделий, производительности работы линии и снижение энергоемкости.

Для достижения указанной цели линия снабжена механизмом передачи заготовок от устройства для нагрева заготовок ТВЧ к устройству для загрузки заготовок в стан.

устройство для нагрева заготовок ТВЧ выполнено в виде проходного индуктора для последовательного нагрева одновременно двух заготовок, а устройство для загрузки заготовок в стан и выгрузочное устройство

5 из стана снабжены захватами под заготовки и выполнены в виде установленных с возможностью возвратно-поступательного перемещения кареток, обеспечивающих транспортировку заготовок от устройства для нагрева заготовок ТВЧ через стан поперечной прокатки к транспортному средству закалочного устройства, выполненному в виде цепного транспортера с перегружателями.

Кроме того, загрузочное устройство и

15 наклонный накопитель снабжены рычажным отсекателем и с тремя рабочими упорами, два из которых предназначены для взаимодействия с выступами предпоследней перед отсекателем заготовки опорного ролика, а третий - с впадиной последней заготовки опорного ролика.

Причем нагревательные элементы индуктора устройств для нагрева заготовок ТВЧ выполнены в виде электрически самостоятельных дисков.

Причем механизм передачи заготовок от устройства для нагрева заготовок ТВЧ к устройству для загрузки заготовок в стан имеет установленную с возможностью возвратно-поступательного перемещения тележку с шармирно закрепленной на ней полупризмой, снабженной подпружиненной собачкой и рычагом принудительного ее поворота, причем устройство для нагрева заготовок ТВЧ снабжено полупризмой, стыкуемой с полупризмой механизма передачи заготовок от устройства для нагрева заготовок ТВЧ к устройству для загрузки заготовок в стан, а последнее снабжено кулачком, установленным с возможностью взаимодействия с упомянутым рычагом принудительного поворота полупризмы.

Кроме того, перегружатель транспортного средства закалочного устройства -выполнен в виде шарнирно установленных одним коьпдом на боковой стенке упомянутого транспортного средства двух дугообразных планок с закрепленной на втором конце полупризмой.

При этом перегружатель снабжен управляемым упором, выполненным в виде подпружиненного штока с флаж.ком командного переключателя.

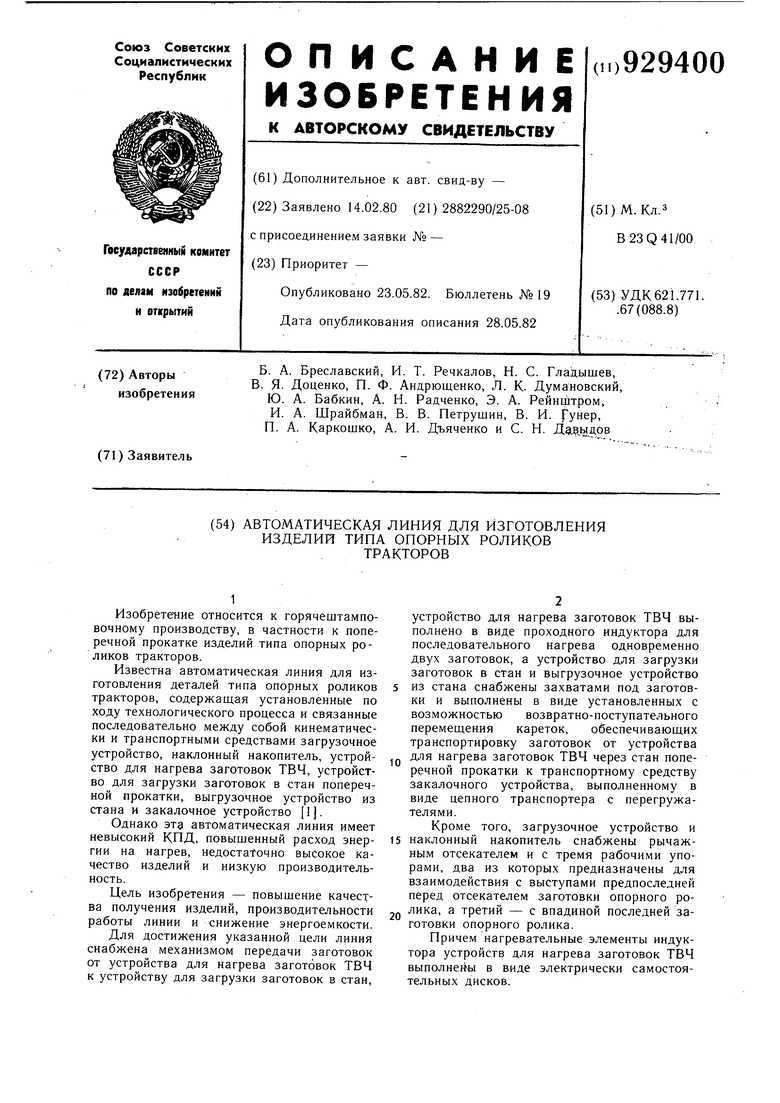

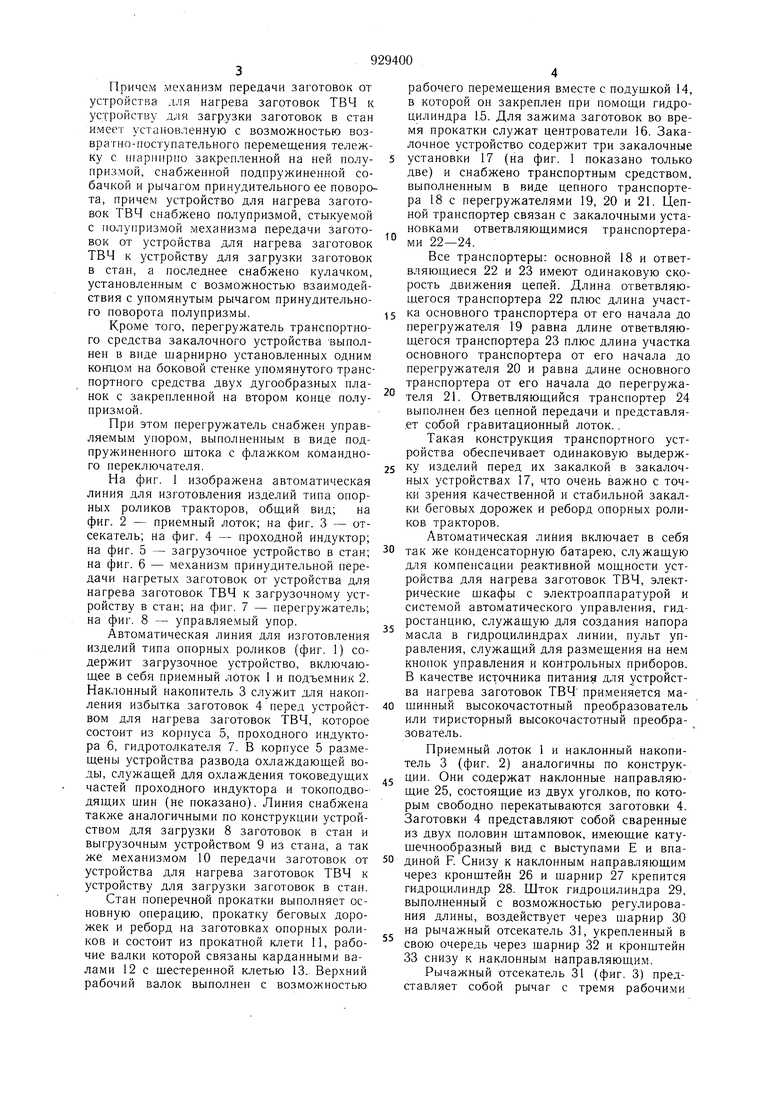

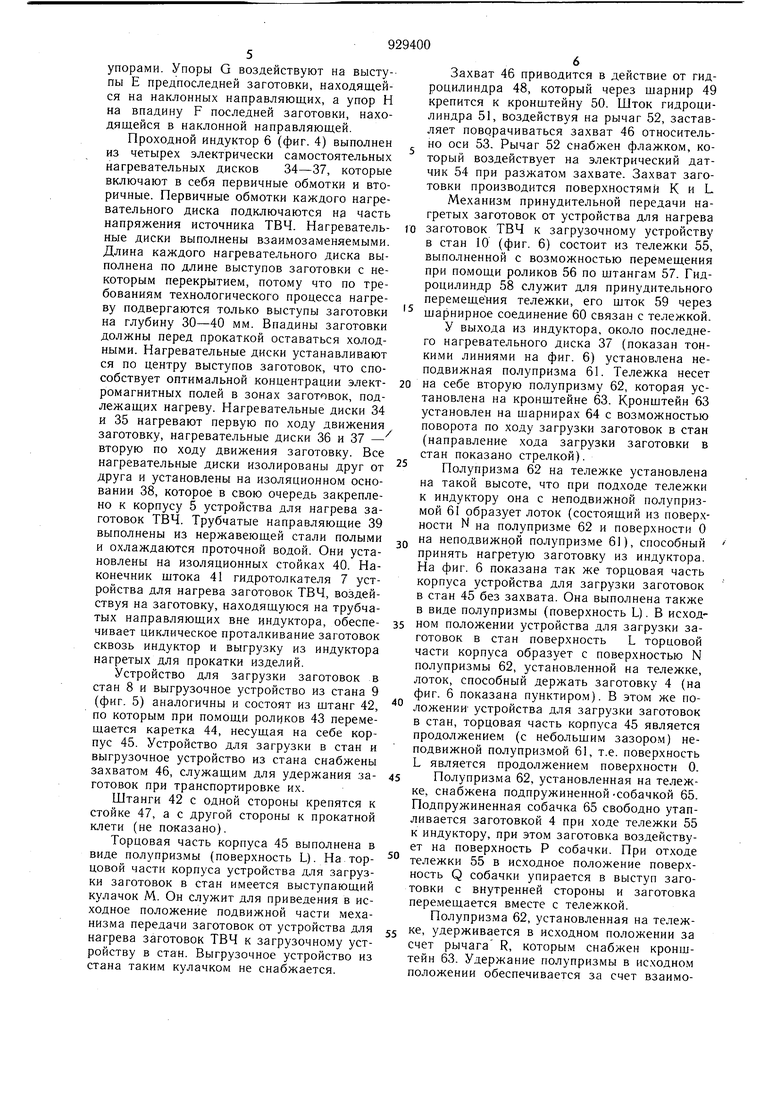

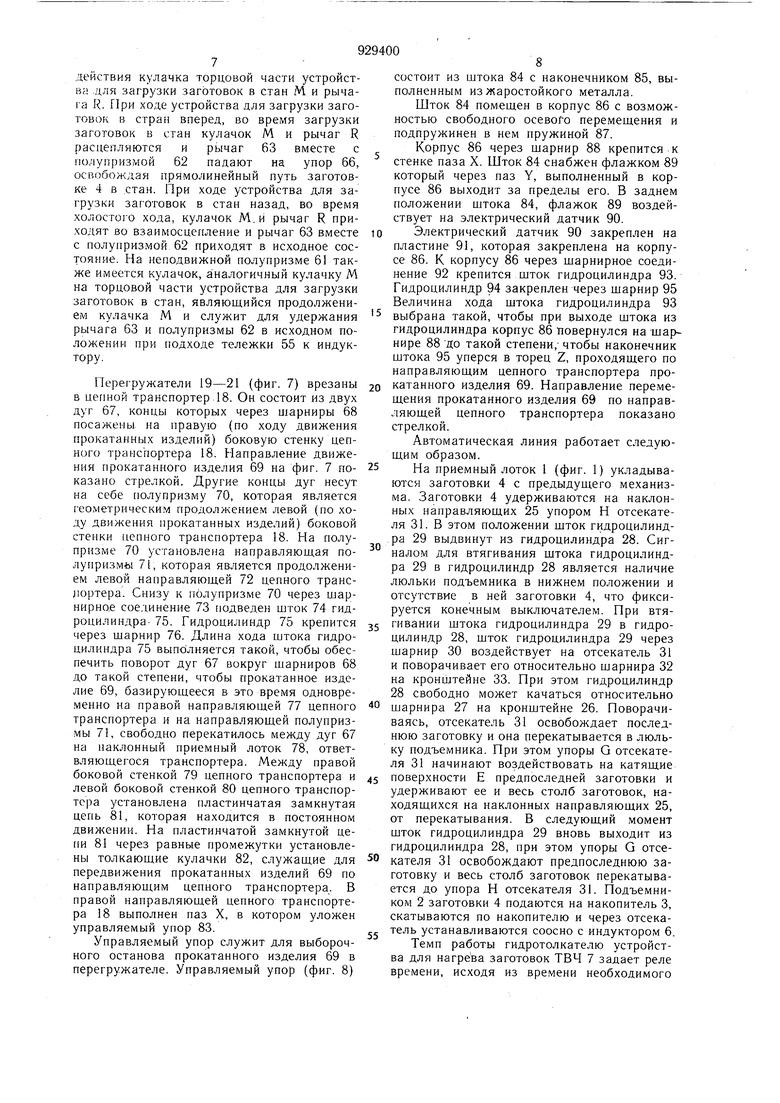

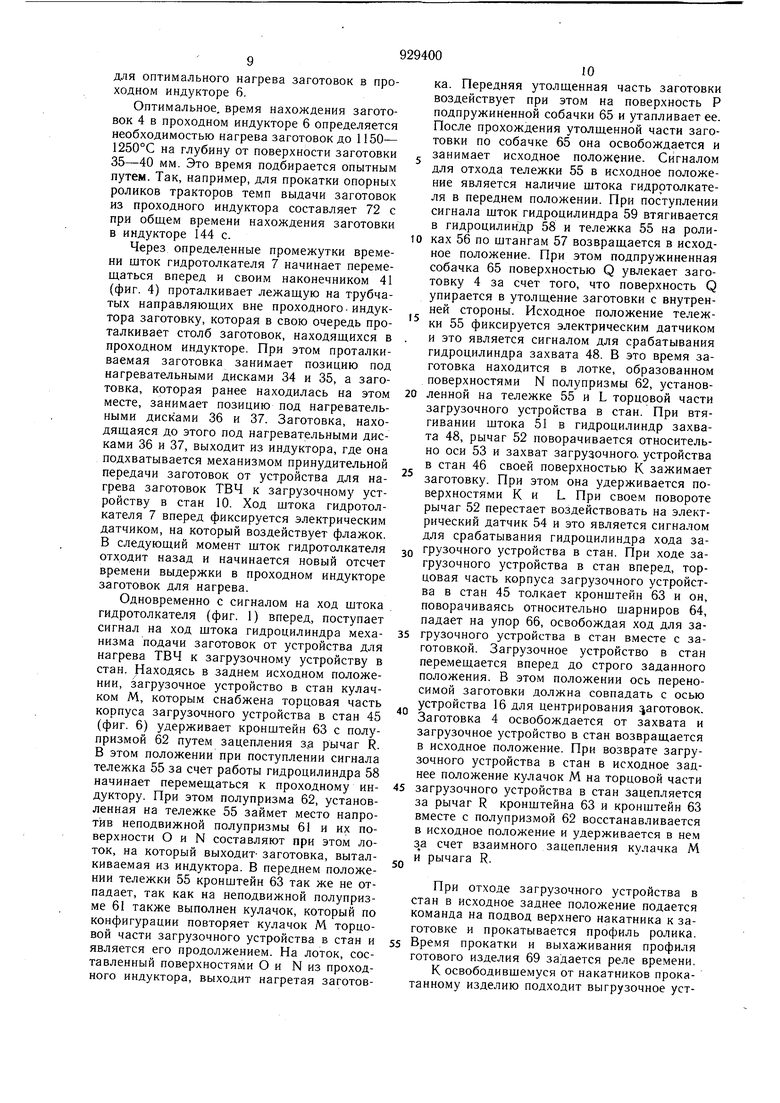

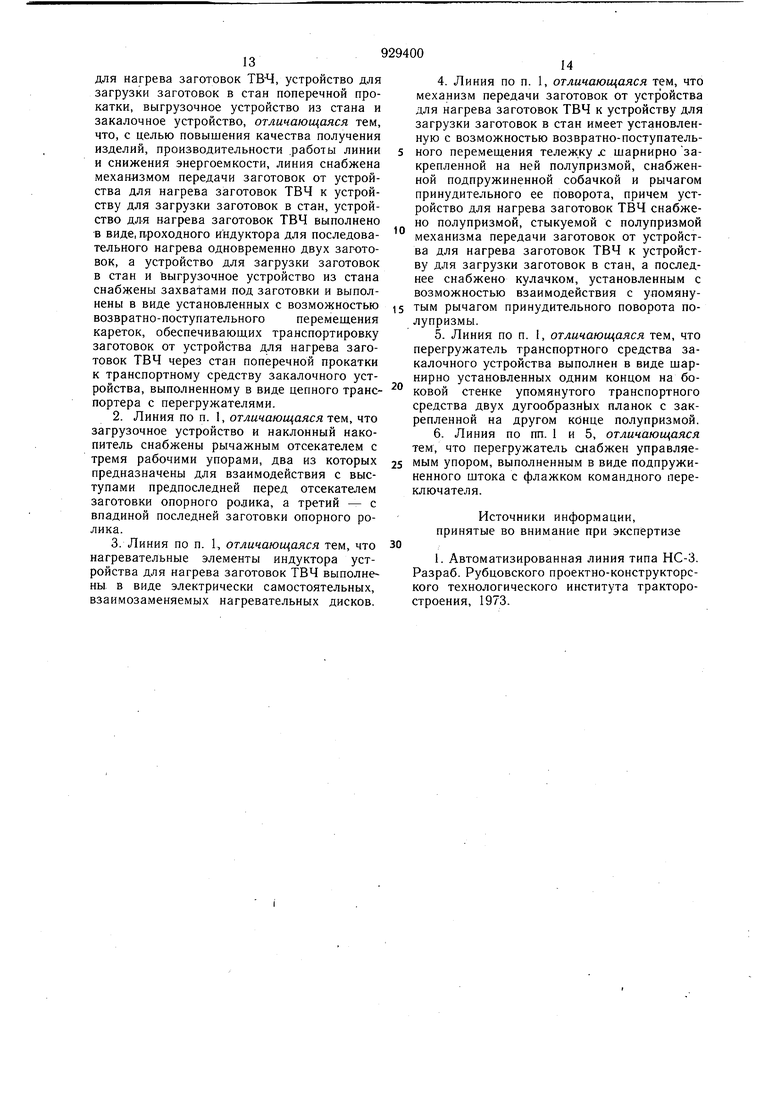

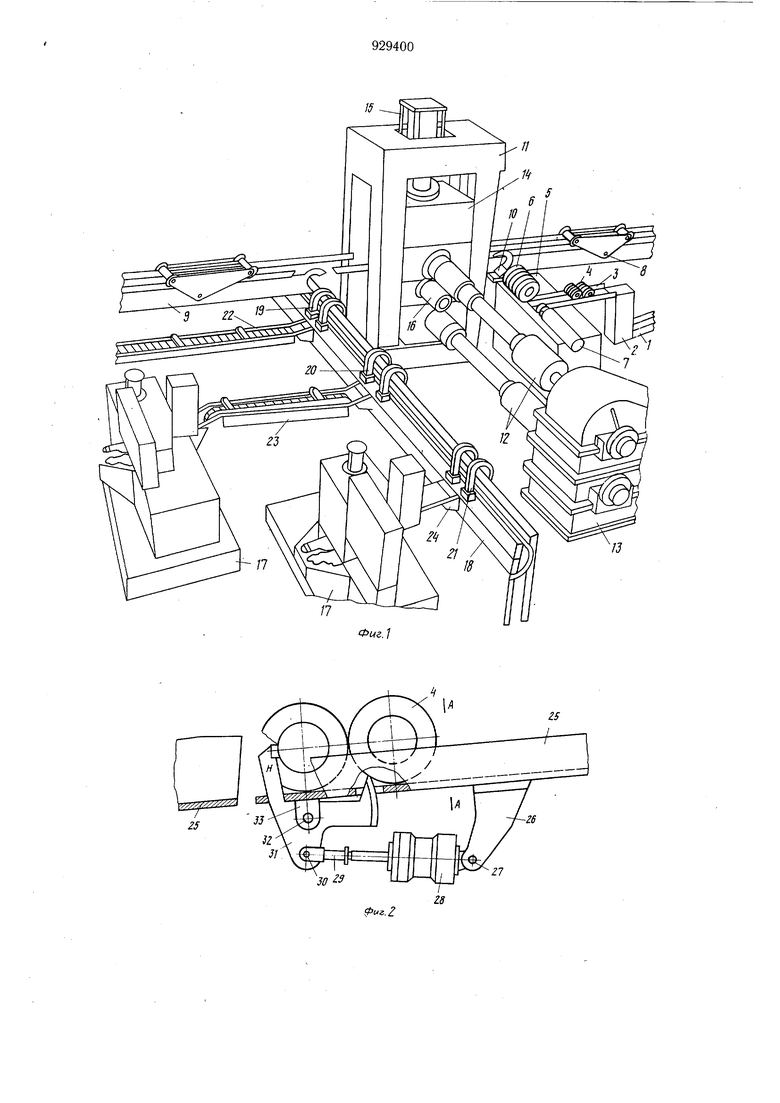

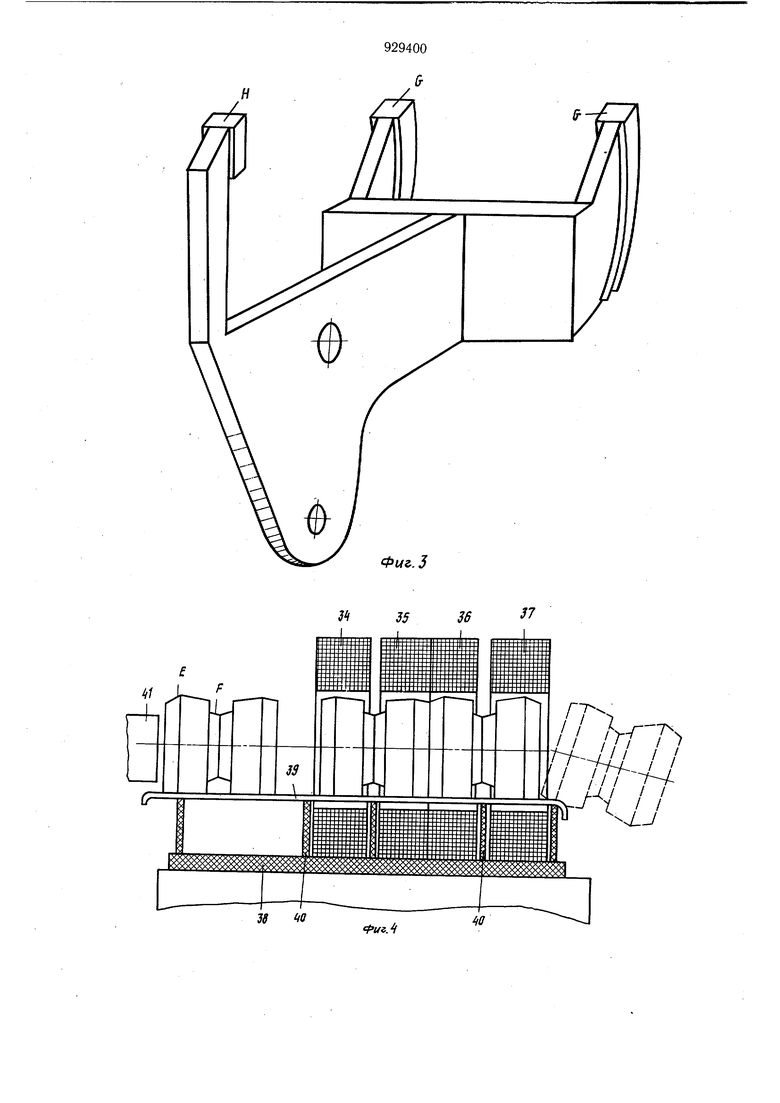

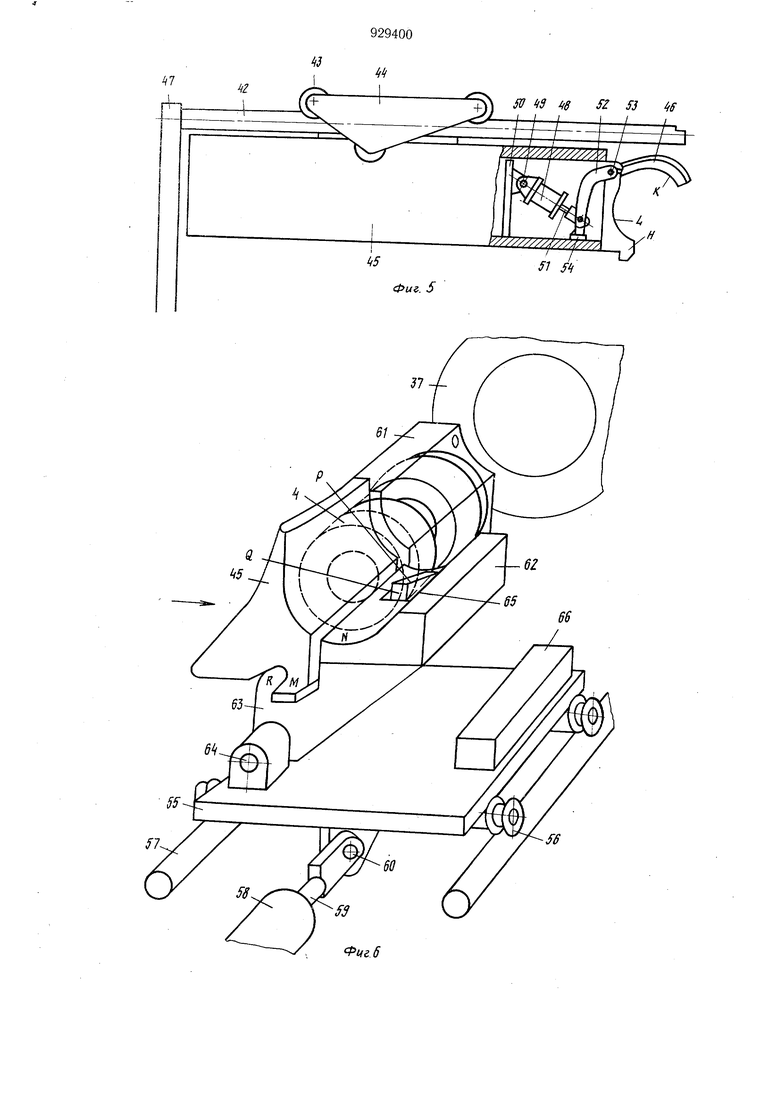

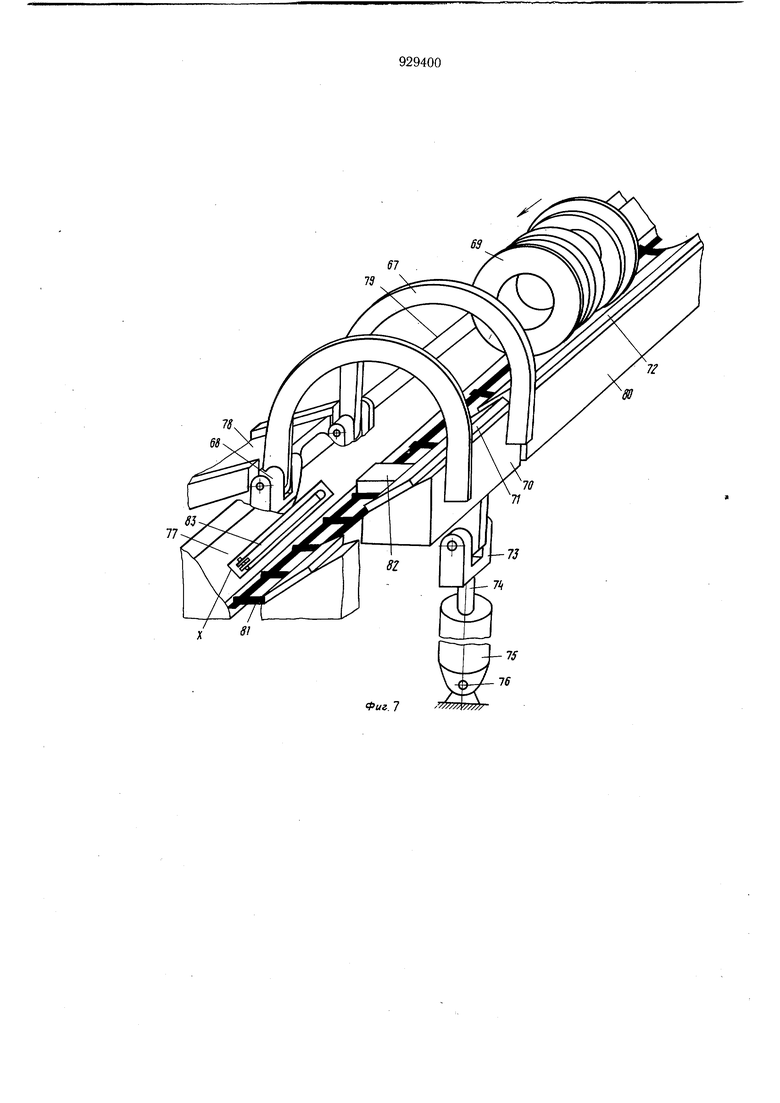

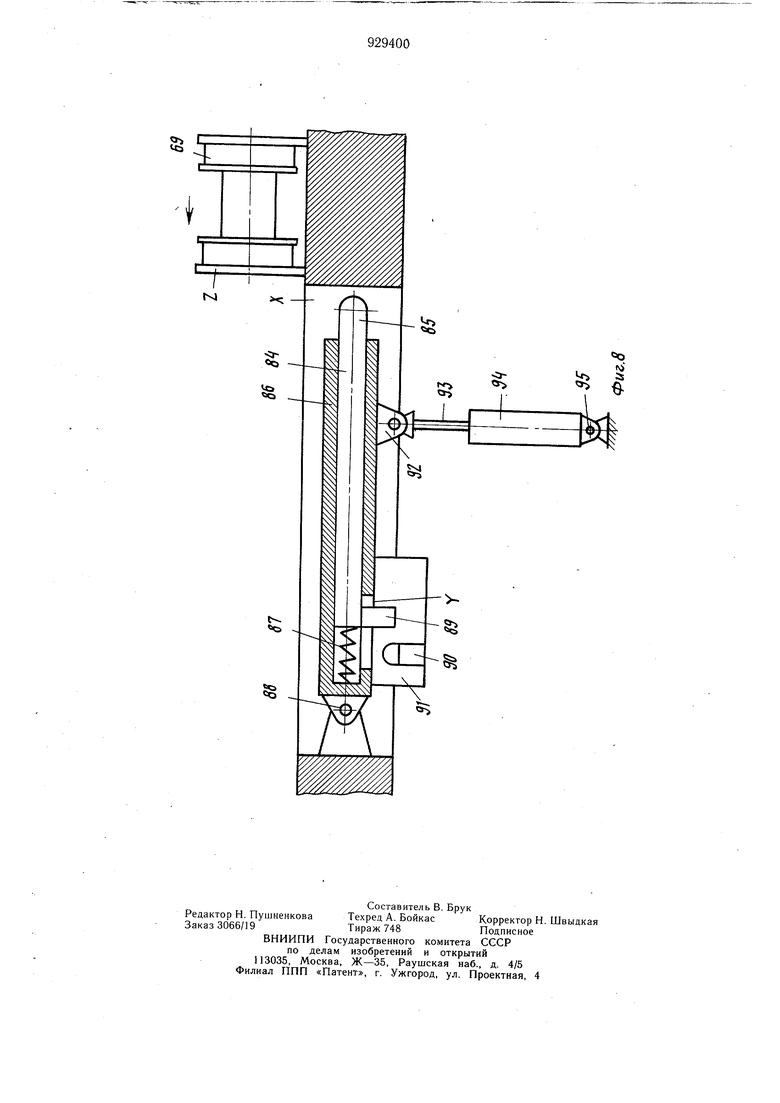

На фиг. 1 изображена автоматическая линия для изготовления изделий типа опорных роликов тракторов, общий вид; на фиг. 2 - приемный лоток; на фиг. 3 - отсекатель; на фиг. 4 - проходной индуктор; на фиг. 5 - загрузочное устройство в стан; на фиг. 6 - механизм принудительной передачи нагретых заготовок от устройства для нагрева заготовок ТВЧ к загрузочному устройству в стан; на фиг. 7 - перегружатель; на фиг. 8 - управляемый упор.

Автоматическая линия для изготовления изделий типа опорных роликов (фиг. 1) содержит загрузочное устройство, включающее в себя приемный лоток 1 и подъемник 2. Наклонный накопитель 3 служит для накопления избытка заготовок 4 перед устройством для нагрева заготовок ТВЧ, которое состоит из корпуса 5, проходного индуктора б, гидротолкателя 7. В корпусе 5 размещены устройства развода охлаждающей воды, служащей для охлаждения токоведущих частей проходного индуктора и токоподводящих шин (не показано). Линия снабжена также аналогичными по конструкции устройством для загрузки 8 заготовок в стан и выгрузочны.м устройством 9 из стана, а так же механизмом 10 передачи заготовок от устройства для нагрева заготовок ТВЧ к устройству для загрузки заготовок в стан.

Стан поперечной прокатки выполняет основную операцию, прокатку беговых дорожек и реборд на заготовках опорных роликов и состоит из прокатной клети 11, рабочие валки которой связаны карданными валами 12 с шестеренной клетью 13.. Верхний рабочий валок выполнен с возможностью

рабочего перемещения вместе с подушкой 14, в которой он закреплен при помощи гидроцилиндра 1.5. Для зажима заготовок во время прокатки служат центрователи 16. Закалочное устройство содержит три закалочные установки 17 (на фиг. 1 показано только две) и снабжено транспортным средством, выполненным в виде цепного транспортера 18 с перегружателями 19, 20 и 21. Цепной транспортер связан с закалочными установками ответвляющимися транспортерами 22-24.

Все транспортеры: основной 18 и ответвляющиеся 22 и 23 имеют одинаковую скорость движения цепей. Длина ответвляющегося транспортера 22 плюс длина участка основного транспортера от его начала до перегружателя 19 равна длине ответвляющегося транспортера 23 плюс длина участка основного транспортера от его начала до перегружателя 20 и равна длине основного транспортера от его начала до перегружателя 21. Ответвляющийся транспортер 24 выполнен без цепной передачи и представляет собой гравитационный лоток.,

Такая конструкция транспортного устройства обеспечивает одинаковую выдержку изделий перед их закалкой в закалочных устройствах 17, что очень важно с точки зрения качественной и стабильной закалки беговых дорожек и реборд опорных роликов тракторов.

Автоматическая линия включает в себя 0 так же конденсаторную батарею, служащую для компенсации реактивной мощности устройства для нагрева заготовок ТВЧ, электрические щкафы с электроаппаратурой и системой автоматического управления, гидростанцию, служащую для создания напора масла в гидроцилиндрах линии, пульт управления, служащий для размещения на нем кнопок управления и контрольных приборов. В качестве источника питания для устройства нагрева заготовок ТВЧ применяется машинный высокочастотный преобразователь или тиристорный высокочастотный преобразователь.

Приемный лоток 1 и наклонный накопитель 3 (фиг. 2) аналогичны по конструкции. Они содержат наклонные направляющие 25, состоящие из двух уголков, по которым свободно перекатываются заготовки 4. Заготовки 4 представляют собой сваренные из двух половин штамповок, имеюшие катущечнообразный вид с выступами Е и впадиной F. Снизу к наклонным направляющим через кронщтейн 26 и шарнир 27 крепится гидроцилиндр 28. Шток гидроцилиндра 29, выполненный с возможностью регулирования длины, воздействует через шарнир 30 на рычажный отсекатель 31, укрепленный в свою очередь через шарнир 32 и кронштейн 33 снизу к наклонным направляющим.

Рычажный отсекатель 31 (фиг. 3) представляет собой рычаг с тремя рабочими упорами. Упоры G воздействуют на выступы Е предпоследней заготовки, находящейся на наклонных направляющих, а упор Н на впадину F последней заготовки, находящейся в наклонной направляющей. Проходной индуктор 6 (фиг. 4) выполнен из четырех электрически самостоятельных нагревательных дисков 34-37, которые включают в себя первичные обмотки и вторичные. Первичные обмотки каждого нагревательного диска подключаются на часть напряжения источника ТВЧ. Нагревательные диски выполнены взаимозаменяемыми. Длина каждого нагревательного диска выполнена по длине выступов заготовки с некоторым перекрытием, потому что по требованиям технологического процесса нагреву подвергаются только выступы заготовки на глубину 30-40 мм. Впадины заготовки должны перед прокаткой оставаться холодными. Нагревательные диски устанавливают ся по центру выступов заготовок, что способствует оптимальной концентрации электромагнитных полей в зонах заготовок, подлежащих нагреву. Нагревательные диски 34 и 35 нагревают первую по ходу движения заготовку, нагревательные диски 36 и 37 - вторую по ходу движения заготовку. Все нагревательные диски изолированы друг от друга и установлены на изоляционном основании 38, которое в свою очередь закреплено к корпусу 5 устройства для нагрева заготовок ТВЧ. Трубчатые направляющие 39 выполнены из нержавеющей стали полыми и охлаждаются проточной водой. Они установлены на изоляционных стойках 40. Наконечник щтока 41 гидротолкателя 7 устройства для нагрева заготовок ТВЧ, воздействуя на заготовку, находящуюся на трубчатых направляющих вне индуктора, обеспечивает циклическое проталкивание заготовок сквозь индуктор и выгрузку из индуктора нагретых для прокатки изделий. Устройство для загрузки заготовок в стан 8 и выгрузочное устройство из стана 9 (фиг. 5) аналогичны и состоят из штанг 42, по которым при помощи роликов 43 пере.мещается каретка 44, несущая на себе корпус 45. Устройство для загрузки в стан и выгрузочное устройство из стана снабжены захватом 46, служащим для удержания заготовок при транспортировке их. Штанги 42 с одной стороны крепятся к стойке 47, а с другой стороны к прокатной клети (не показано). Торцовая часть корпуса 45 выполнена в виде полупризмы (поверхность L). На торцовой части корпуса устройства для загрузки заготовок в стан имеется выступающий кулачок М. Он служит для приведения в исходное положение подвижной части механизма передачи заготовок от устройства для нагрева заготовок ТВЧ к загрузочному устройству в стан. Выгрузочное устройство из стана таким кулачком не снабжается. Захват 46 приводится в действие от гидроцилиндра 48, который через щарнир 49 крепится к кронштейну 50. Шток гидроцилиндра 51, воздействуя на рычаг 52, заставляет поворачиваться захват 46 относительно оси 53. Рычаг 52 снабжен флажком, который воздействует на электрический датчик 54 при разжатом захвате. Захват заготовки производится поверхностями К и L Механизм принудительной передачи нагретых заготовок от устройства для нагрева заготовок ТВЧ к загрузочному устройству в стан 10 (фиг. 6) состоит из тележки 55, выполненной с возможностью перемещения при помощи роликов 56 по щтангам 57. Гидроцилиндр 58 служит для принудительного перемещения тележки, его щток 59 через шарнирное соединение 60 связан с тележкой. У выхода из индуктора, около последнего нагревательного диска 37 (показан тонкими линиями на фиг. 6) установлена неподвижная полупризма 61. Тележка несет на себе вторую полупризму 62, которая установлена на кронштейне 63. Кронштейн 63 установлен на шарнирах 64 с возможностью поворота по ходу загрузки заготовок в стан (направление хода загрузки заготовки в стан показано стрелкой). Полупризма 62 на тележке установлена на такой высоте, что при подходе тележки к индуктору она с неподвижной полупризмой 61 образует лоток (состоящий из повер.хности N на полупризме 62 и поверхности О на неподвижной полупризме 61), способный принять нагретую заготовку из индуктора. На фиг. 6 показана так же торцовая часть корпуса устройства для загрузки заготовок в стан 45 без захвата. Она выполнена также в виде полупризмы (поверхность L). В исходном положении устройства для загрузки заготовок в стан поверхность L торцовой части корпуса образует с поверхностью N полупризмы 62, установленной на тележке, лоток, способный держать заготовку 4 (на фиг. 6 показана пунктиром). В этом же положении устройства для загрузки заготовок в стан, торцовая часть корпуса 45 является продолжением (с небольшим зазором) неподвижной полупризмой 61, т.е. поверхность L является продолжением поверхности 0. Полупризма 62, установленная на тележке, снабжена подпружиненной -собачкой 65. Подпружиненная собачка 65 свободно утапливается заготовкой 4 при ходе тележки 55 к индуктору, при этом заготовка воздействует на поверхность Р собачки. При отходе тележки 55 в исходное положение поверхность Q собачки упирается в выступ заготовки с внутренней стороны и заготовка перемещается вместе с тележкой. Полупризма 62, установленная на тележке, удерживается в исходном положении за счет рычага R, которым снабжен кронштейн 63. Удержание полупризмы в исходном положении обеспечивается за счет взаимодействия кулачка торцовой части устройства .для загрузки заготовок в стан М и рычага R. При ходе устройства для загрузки заготовок в стран вперед, во время загрузки заготовок в стан кулачок М и рычаг R расцепляются и рычаг 63 вместе с полупризмой 62 падают на упор 66, осво бождая прямолинейный путь заготовке 4 в .стан. При ходе устройства для загрузки заготовок в стан назад, во время холосто)О хода, кулачок М.и рычаг R приходят во взаимосцепление и рычаг 63 вместе с полупризмой 62 приходят Б исходное состояние. На неподвижной полупризме 61 также имеется кулачок, аналогичный кулачку М на торцовой части устройства для загрузки заготовок в стан, являющийся продолжением кулачка М и служит для удержания рычага 63 и полупризмы 62 в исходном положении при подходе тележки 55 к индуктору.

Перегружатели 19-21 (фиг. 7) врезаны в цепной транспортер. 18. Он состоит из двух дуг 67, концы которых через шарниры 68 посажены на правую (по ходу движения прокатанных изделий) боковую стенку цепного транспортера 18. Направление движения прокатанного изделия 69 на фиг. 7 показано стрелкой. Другие концы дуг несут на себе полупризму 70, которая является геометрическим продолжение.м левой (по ходу движения прокатанных изделий) боковой стенки цепного транспортера 18. На полупризме 70 установлена направляющая полупризмы 71, которая является продолжением левой направляющей 72 цепного транс)1Ортера. Снизу к гюлупризме 70 через шарнирно.е соединение 73 подведен шток 74 гидроцилиндра- 75. Гидроцилиндр 75 крепится через щарнир 76. Длина хода штока гидроцилиндра 75 выполняется такой, чтобы обеспечить поворот дуг 67 вокруг шарниров 68 до такой степени, чтобы прокатанное изделие 69, базирующееся в это время одновременно на правой направляющей 77 цепного транспортера и на направляющей полупризмы 71, свободно перекатилось между дуг 67 на наклонный приемный лоток 78, ответвляющегося транспортера. Между правой боковой стенкой 79 цепного транспортера и левой боковой стенкой 80 цепного транспортера установлена пластинчатая замкнутая цепь 81, которая находится в постоянном движении. На пластинчатой замкнутой цепи 81 через равные промежутки установлены толкающие кулачки 82, служащие для передвижения прокатанных изделий 69 по направляющим цепного транспортера. В правой нанравляющей цепного транспортера 18 выполнен паз X, в котором уложен управляемый упор 83.

Управляемый упор служит для выборочного останова прокатанного изделия 69 в перегружателе. Управляемый упор (фиг. 8)

состоит из щтока 84 с наконечником 85, выполненным из жаростойкого металла.

Шток 84 помещен в корпус 86 с возможностью свободного осевого пере.мещения и подпружинен в нем пружиной 87.

Корпус 86 через щарнир 88 крепится к

стенке паза X. Шток 84 снабжен флажком 89 который через паз Y, выполненный в корпусе 86 выходит за пределы его. В заднем положении штока 84, флажок 89 воздействует на электрический датчик 90.

0 Электрический датчик 90 закреплен на пластине 91, которая закреплена на корпусе 86. К корпусу 86 через шарнирное соединение 92 крепится щток гидроцилиндра 93. Гидроцилиндр 94 закреплен через щарнир 95 Величина хода щтока гидроцилиндра 93

выбрана такой, чтобы при выходе штока из гидроцилиндра корпус 86 повернулся на шарнире 88 до такой степени, чтобы наконечник щтока 95 уперся в торец Z, проходящего по направляющим цепного транспортера прокатанного изделия 69. Направление перемещения прокатанного изделия 69 по направляющей цепного транспортера показано стрелкой.

Автоматическая линия работает следующим образом.

На приемный лоток 1 (фиг. Г) укладываются заготовки 4 с предыдущего механизма. Заготовки 4 удерживаются на наклонных направляющих 25 упором Н отсекателя 31. В этом положении щток гидроцилиндра 29 выдвинут из гидроцилиндра 28. Сигналом для втягивания щтока гидроцилиндра 29 в гидроцилиндр 28 является наличие люльки подъемника в нижнем положении и отсутствие в ней заготовки 4, что фиксируется конечным выключателем. При втягивании щтока гидроцилиндра 29 в гидроцилиндр 28, шток гидроцилиндра 29 через шарнир 30 воздействует на отсекатель 31 и поворачивает его относительно щарнира 32 на кронЩтейне 33. При этом гидроцилиндр 28 свободно может качаться относительно

щарнира 27 на кронштейне 26. Поворачиваясь, отсекатель 31 освобождает последнюю заготовку и она перекатывается в люльку подъемника. При этом упоры G отсекателя 31 начинают воздействовать на катящие

5 поверхности Е предпоследней заготовки и удерживают ее и весь столб заготовок, находящихся на наклонных направляющих 25, от перекатывания. В следующий момент шток гидроцилиндра 29 вновь выходит из гидроцилиндра 28, при этом упоры G огсе° кателя 31 освобождают предпоследнюю заготовку и весь столб заготовок перекатывается до упора Н отсекателя 31. Подъемником 2 заготовки 4 подаются на накопитель 3, скатываются по накопителю и через отсекатель устанавливаются соосно с индуктором 6. Темп работы гидротолкателю устройства для нагрева заготовок ТВЧ 7 задает реле времени, исходя из вре.мени необходимого

для оптимального нагрева заготовок в проходном индукторе 6.

Оптимальное, время нахождения заготовок 4 в проходном индукторе 6 определяется необходимостью нагрева заготовок до 1150- 1250°С на глубину от поверхности заготовки 35-40 мм. Это время подбирается опытным путем. Так, например, для прокатки опорных роликов тракторов темп выдачи заготовок из проходного индуктора составляет 72 с при общем времени нахождения заготовки в индукторе 144 с.

Через определенные промежутки времени шток гидротолкателя 7 начинает перемещаться вперед и своим наконечником 41 (фиг. 4) проталкивает лежащую на трубчатых направляющих вне проходного индуктора заготовку, которая в свою очередь проталкивает столб заготовок, находящихся в проходном индукторе. При этом проталкиваемая заготовка занимает позицию под нагревательными дисками 34 и 35, а заготовка, которая ранее находилась на этом месте, занимает позицию под нагревательными дисками 36 и 37. Заготовка, находящаяся до этого под нагревательными дисками 36 и 37, выходит из индуктора, где она подхватывается механизмом принудительной передачи заготовок от устройства для нагрева заготовок ТВЧ к загрузочному устройству в стан 10. Ход щтока гидротолкателя 7 вперед фиксируется электрическим датчиком, на который воздействует флажок. В следующий момент щток гидротолкателя отходит назад и начинается новый отсчет времени выдержки в проходном индукторе заготовок для нагрева.

Одновременно с сигналом на ход щтока гидротолкателя (фиг. 1) вперед, поступает сигнал на ход щтока гидроцилиндра механизма подачи заготовок от устройства для нагрева ТВЧ к загрузочному устройству в стан. Находясь в заднем исходном положении, загрузочное устройство в стан кулачком М, которым снабжена торцовая часть корпуса загрузочного устройства в стан 45 (фиг. 6) удерживает кронштейн 63 с полупризмой 62 путем зацепления з.а рычаг R. В этом положении при поступлении сигнала тележка 55 за счет работы гидроцилиндра 58 начинает перемещаться к проходному индуктору. При этом полупризма 62, установленная на тележке 55 займет место напротив неподвижной полупризмы 61 и их поверхности О и N составляют при этом лоток, на который выходит- заготовка, выталкиваемая из индуктора. В переднем положении тележки 55 кронштейн 63 так же не отпадает, так как на неподвижной полупризме 61 также выполнен кулачок, который по конфигурации повторяет кулачок М торцовой части загрузочного устройства в стан и является его продолжением. На лоток, составленный поверхностями О и N из проходного индуктора, выходит нагретая заготовка. Передняя утолщенная часть заготовки воздействует при этом на поверхность Р подпружиненной собачки 65 и утапливает ее. После прохождения утолщенной части заготовки по собачке 65 она освобождается и занимает исходное положение. Сигналом для отхода тележки 55 в исходное положение является наличие щтока гидрртолкателя в переднем положении. При поступлении сигнала щток гидроцилиндра 59 втягивается в гидроцилиндр 58 и тележка 55 на роликах 56 по щтангам 57 возвращается в исходное положение. При этом подпружиненная собачка 65 поверхностью Q увлекает заготовку 4 за счет того, что поверхность Q упирается в утолщение заготовки с внутренней стороны. Исходное положение тележки 55 фиксируется электрическим датчиком и это является сигналом для срабатывания гидроцилиндра захвата 48. В это время заготовка находится в лотке, образованном поверхностями N полупризмы 62, установленной на тележке 55 и L торцовой части загрузочного устройства в стан. При втягивании щтока 51 в гидроцилиндр захвата 48, рычаг 52 поворачивается относительно оси 53 и захват загрузочного, устройства в стан 46 своей поверхностью К зажимает

5 заготовку. При этом она удерживается поверхностями К и L При свое.м повороте рычаг 52 перестает воздействовать на электрический датчик 54 и это является сигналом для срабатывания гидроцилиндра хода заQ грузочного устройства в стан. При ходе загрузочного устройства в стан вперед, торцовая часть корпуса загрузочного устройства в стан 45 толкает кронштейн 63 и он, поворачиваясь относительно шарниров 64, падает на упор 66, освобождая ход для загрузочного устройства в стан вместе с заготовкой. Загрузочное устройство в стан перемещается вперед до строго заданного положения. В этом положении ось переносимой заготовки должна совпадать с осью устройства 16 для центрирования :|аготовок.

0 Заготовка 4 освобождается от захвата и загрузочное устройство в стан возвращается в исходное положение. При возврате загрузочного устройства в стан в исходное заднее положение кулачок М на торцовой части

5 загрузочного устройства в стан зацепляется за рычаг R кронштейна 63 и кронштейн 63 вместе с полупризмой 62 восстанавливается в исходное положение и удерживается в нем счет взаимного зацепления кулачка М и рычага R.

При отходе загрузочного устройства в стан в исходное заднее положение подается команда на подвод верхнего накатника к заготовке и прокатывается профиль ролика. Время прокатки и выхаживания профиля готового изделия 69 задается реле времени.

К освободившемуся от накатников прокатанному изделию подходит выгрузочное устП

ройство из стана 9 и переносит прркатанное издел;-; на цепной транспортер 18.

Из гахвата выгрузочного устройства из стана прокатанное изделие выпадает и попадает в направляющие 72 и 77 цепного транспортера. Здесь изделие передвигается вдоль направляющих толкающими кулачками 82, фиг. 7 которые закреплены на постоянно движущейся пластинчатой замкнутой цепи 81. С цепного транспортера 18 прокатанные изделия перегружаются на ответвляющиеся транспортеры 22, 23, 24, фиг. 1. Перегрузка прокатанных изделий осуществляется перегружателями 19, 20, 21. Срабатывание того или иного перегружателя осуществляется в зависимости от наличия прокатанных изделий в закалочных устройствах 17. Е1СЛИ все три закалочных устройства свободны, то срабатывает перегружатель 19, находящийся первым на цепном транспортере 18 по ходу движения по нему прокатанных изделий. Перегружатель 19 перегружает прокатанное изделие на ответвляющийся транспортер 22, по которому далее прокатанное изделие попадает в первое закалочное устройство 17. Второе прокатанное изделие перемещается по цепному транспортеру не ранее, чем через 72 с (время задано темпом выдачи нагретых заготовок из индуктора), и это время недостаточно для того, чтобы освободить первое закалочное устройство от прокатанного изделия. Поэтому прокатанное изделие в этом случае проходит по цепному транспортеру 18 сквозь первый перегружатель 19, а в работу вступает второй перегружатель 20. Перегружатель 20 перегружает прокатанное изделие на ответвляющийся транспортер 23, по которому далее прокатанное изделие попадает во второе закалочное устройство 17.

Третье прокатанное изделие проходит по цепному транспортеру 18 сквозь первый и второй перегружатели 19 и 20, а в работу вступает третий перегружатель 21. Перегружатель 21 перегружает прокатанное изделие на ответвляющийся транспортер 24, по которому далее прокатанное изделие попадает в третье закалочное устройство 17.

Четвертое прокатанное изделие но времени уже готово принять первое закалочное устройство и поэтому в работу вступает первый по ходу перегружатель 19.

Работа перегружателей осуществляется следующим образом.

Если закалочное устройство, которое обслуживается перегружателем свободно от прокатанного изделия, то это является сигналом для срабатывания гидроцилиндра 94 (фиг. 8), управляемого упором 83 (фиг. 7). Гидроцилиндр 94 выдвигает щток гидроцилиндра 93 и последний, воздействуя на корпус 86 через щарнирное соединение 92, поворачивает корпус 86 относительно щарнира 88. Управляемый упор 83 выходит из паза X, в котором он уложен, и готов йстре12

тить передвигаемое по цепному транспортеру прокатанное изделие. Прокатанное изделие 69, перемещаясь по направляющим своей торцовой поверхностью Z находит на наконечник щтока 85 (фиг. 8). При этом щток 84 „ утапливается в корпусе 86, и прокатанное изделие останавливается в перегружателе. Кулачок 82 проскальзывает под прокатанным изделием. Флажок 89 воздействует на электрический датчик 90, что является сигналом для срабатывания гидроцилиндра 75.

0 Шток гидроцилиндра 74, выходя из гидроцилиндра, поднимает полупризму 70 и поворачивает ее на дугах 67 относительно щарниров 68. При этом базирующееся на направляющей полупризмы 71 и на правой направляющей 77 цепного транспортера прокатанное изделие перекатывается между дугами 67 на наклонный приемный лоток 78 ответвляющегося транспортера. После этого перегружатель приходит в исходное положение и управляемый упор 83 укладывается в паз X.

Следующие прокатанные изделия проходят сквозь перегружатель до следующего перегружателя до тех пор, пока обслуживаемое перегружателем закалочное устройство не освободится от прокатанного изделия. По ответвляющемуся транспортеру прокатанное изделие катится на своих ребордах по направляющим. Цепь ответвляющегося транспортера замкнутая и находится в постоянном движении.

0 В закалочных устройствах происходит закалка беговых дорожек и реборд опорных роликов, после чего готовые изделия выкатываются в тару.

Автоматическая линия позволяет значительно повысить качество термообработки

5 путем обеспечения для, заготовок обрабатываемых на ней одинаковой выдержки перед закалкой, включая нагрев в одном индукторе, одинаковое время передачи для всех заготовок от индуктора до межвалкового пространства, одинаковое время прокатки и передачи заготовок от межвалкового пространства к закалочным устройствам, увеличить производительность за счет увеличения темпа выдачи нагретых заготовок из индуктора и обеспечения принудительной

передачи заготовок, снизить энергоемкость и трудоемкость за счет более оптимального использования источников ТВЧ и сокращения обслуживающего персонала.

Формула изобретения

25

is

Z7

я

Фиг.З /Т / / А. / / / / / г +yj SO ti3 8 fZ f3 Фие. S S

Авторы

Даты

1982-05-23—Публикация

1980-02-14—Подача