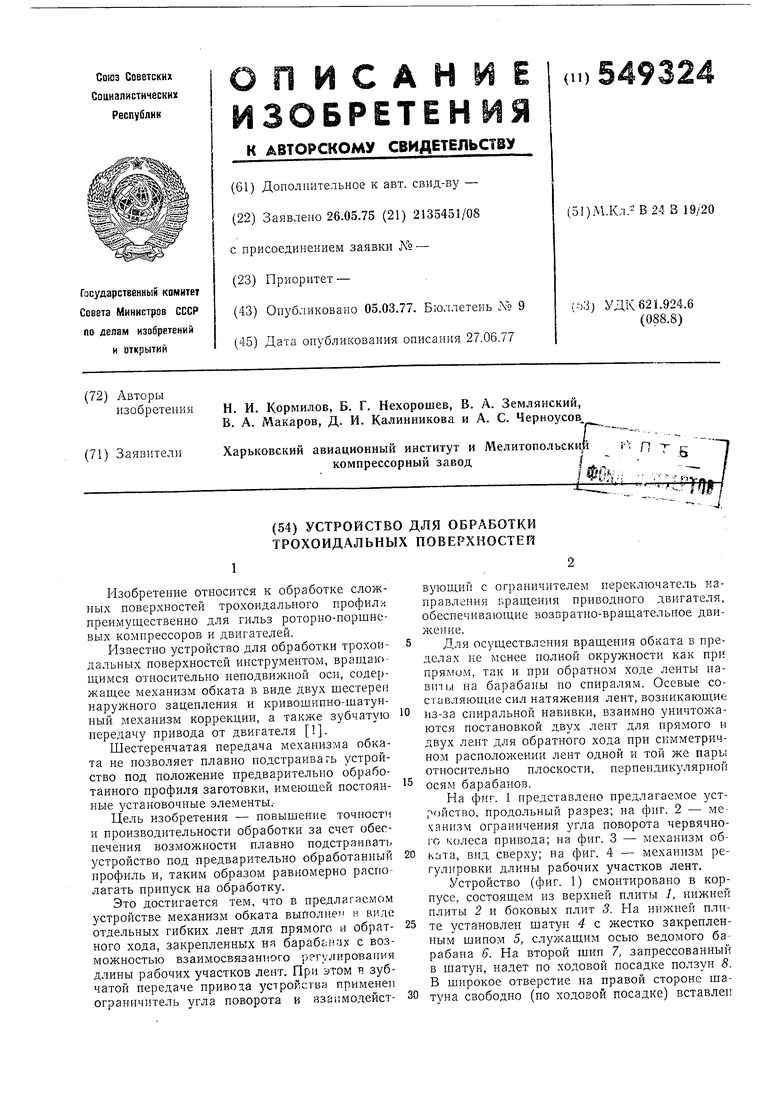

шип ведущего барабана 9. В эксцентрично расположенном отверстии ведущею барабана плотно посажен вал 10 со щпонксй //. Шип барабана служит для вала .дентриком (кривошипом). Вал имеет з г.а-пах корпуса две опоры в виде подшипплко) скольжения. Нижним концом ои жестко ссс-динен с червячным колесом 12, находящимся в зацеплении с червяком 13 привода.

Ведомый барабан крепится болтами к столу 14. Опорой стола с барабаном служит верхняя плита корпуса.

Стопорное кольцо 15 фиксирует ползун в направлении оси шипа 7, а паз нижней плиты .позволяет ему перемещаться только вправо и влево.

В продольной вертикальной плоскости сим метрии паза, представляющей собой плоскость нормалей обрабатываемого прО 1Ьиля. всегда лежат оси щипа 7 и вала JO.

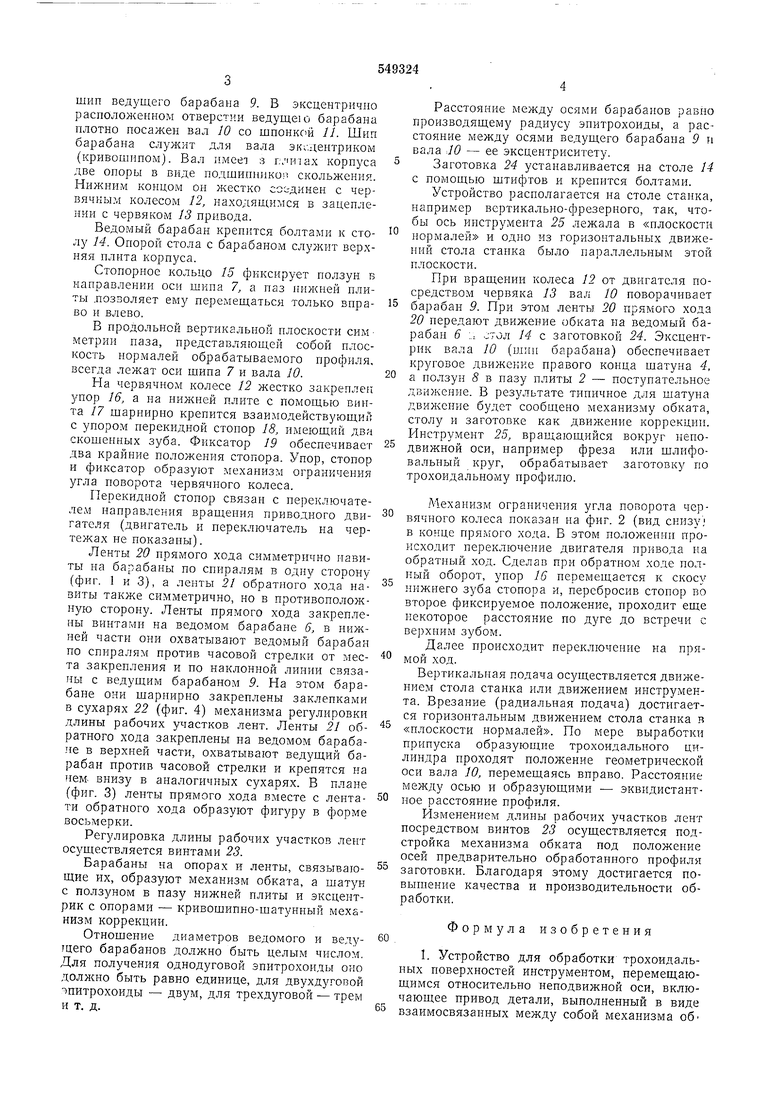

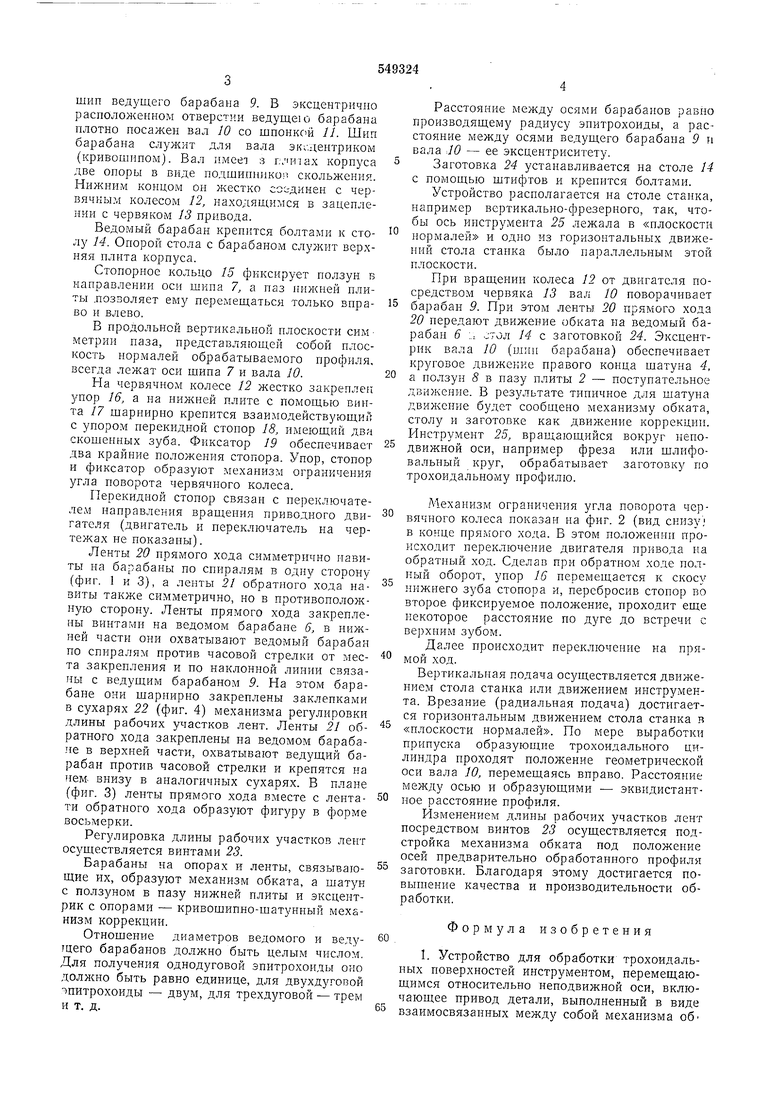

На червячном колесе 12 жестко закреплен упор 16, а на нижней плите с помощью винта 17 щарнирио крепится взаимодействующий с упором перекидной стопор 18, имеющий два скошенных зуба. Фиксатор 19 обеспечивает два крайние положения стопора. Упор, стопор и фиксатор образуют механизм ограничения угла поворота червячного колеса.

Перекидной стопор связан с переключателем направлення вращепия приводного двигателя (двигатель и переключатель на чертежах не показаны).

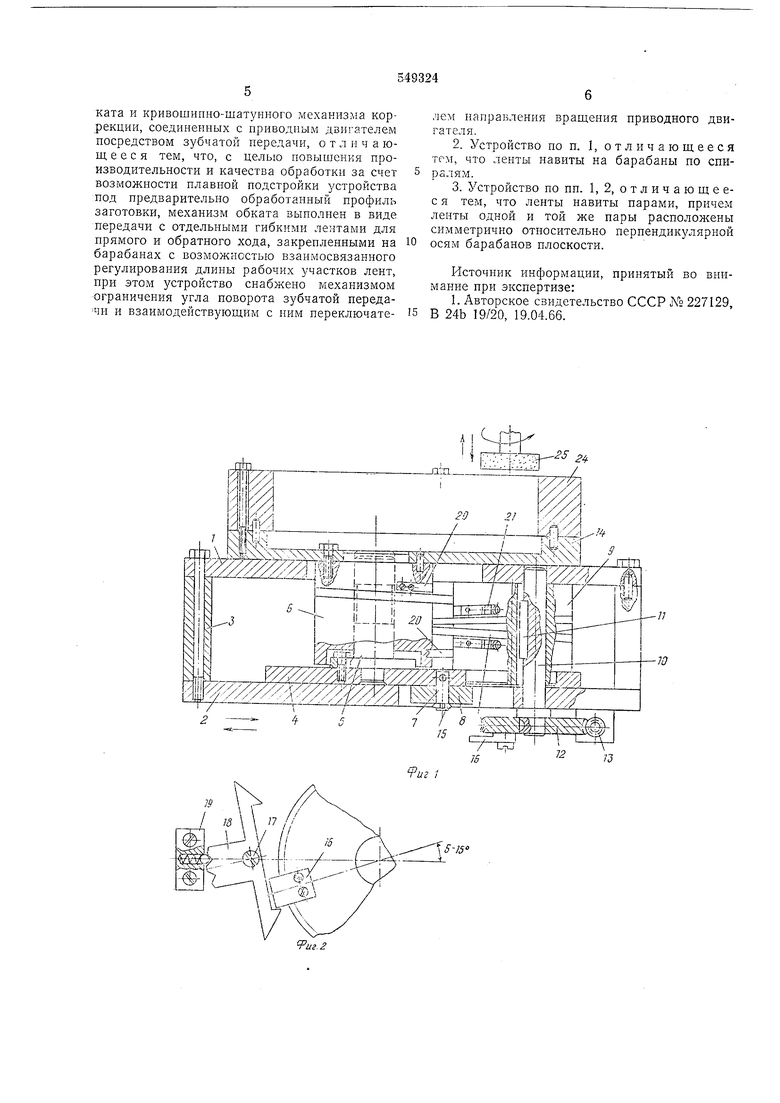

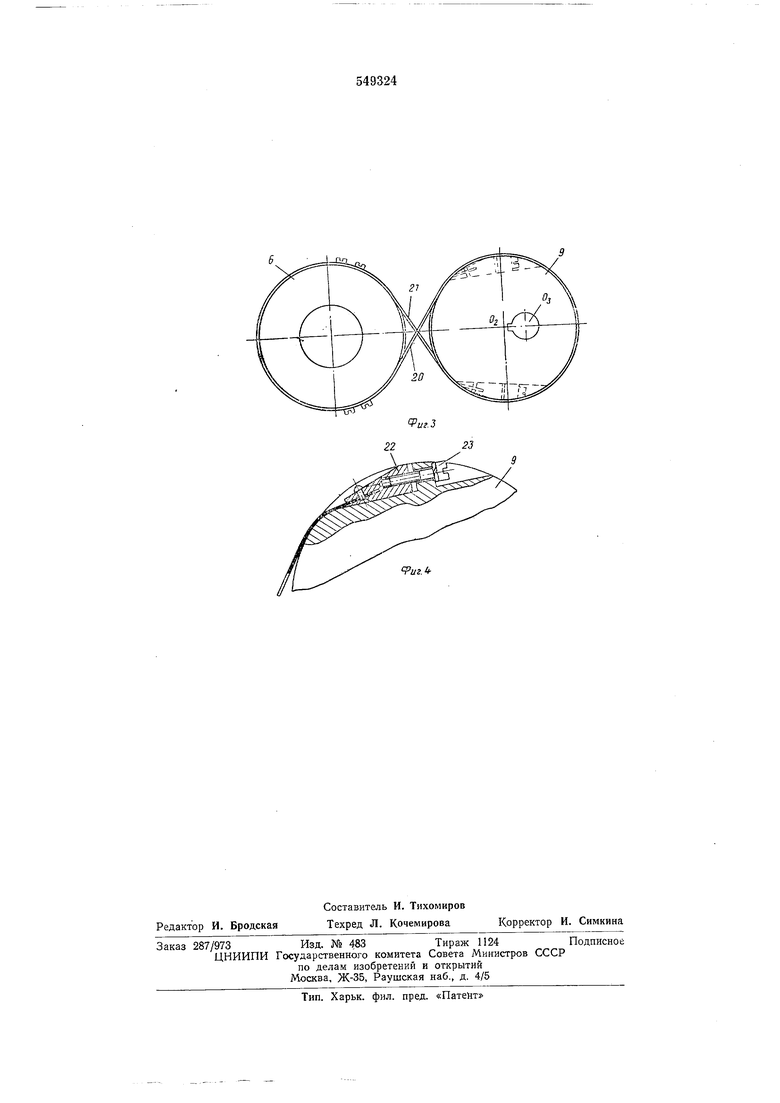

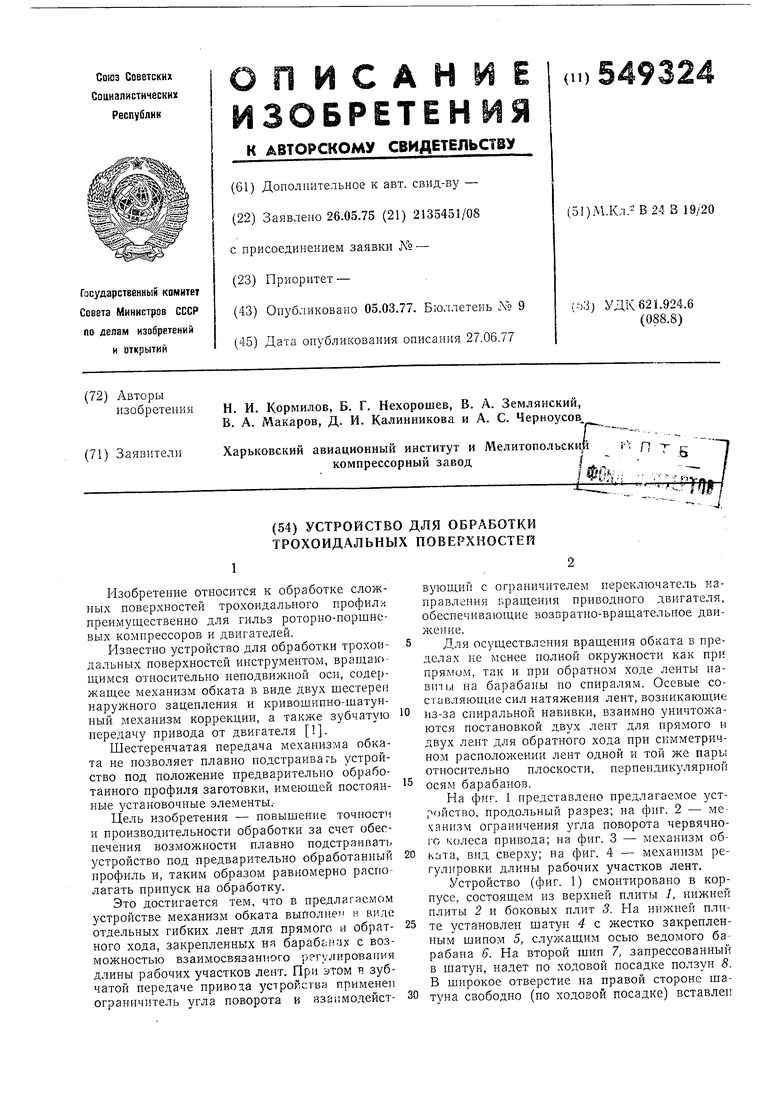

Ленты 20 прямого хода симметрично навиты на барабаны по спиралям в одну сторону (фиг. 1 и 3), а ленты 21 обратного хода навиты также симметрично, но в противоположную сторону. Ленты прямого хода закреплены винтами на ведомом барабане 6, в нижией части они охватывают ведомый барабан по спиралям против часовой стрелки от места закрепления и по наклонной линии связаны с ведущим барабаном 9. На этом барабане они шарнирно закреплены заклепками в сухарях 22 (фиг. 4) механизма регулировки длины рабочих участков лент. Ленты 21 обратного хода закреплены на ведомом барабане в верхней части, охватывают ведущий барабан против часовой стрелки и крепятся на нем- внизу в аналогичных сухарях. В плане (фиг. 3) ленты прямого хода вместе с лентати обратного хода образуют фигуру в форме восьмерки.

Регулировка длины рабочих участков лент осуществляется винтами 23.

Барабаны на опорах и ленты, связывающие их, образуют механизм обката, а шатун с ползуном в пазу нижней плиты и эксцентрик с опорами - кривощипно-шатунный механизм коррекции.

Отношение диаметров ведомого и ведущего барабанов должно быть целым числом. Для получения однодуговой эпитрохоиды оно должно быть равно единице, для двухдуговой питpoxoиды - двум, для трехдуговой - трем и т. д.

Расстояние между осями барабанов равно производящему радиусу эпитрохоиды, а расстояние между осями ведущего барабана 9 и вала .10 - ее эксцентриситету. Заготовка 24 устанавливается на столе 14 с помощью штифтов и крепится болтами.

Устройство располагается на столе станка, например вертикально-фрезерного, так, чтобы ось инструмента 25 лежала в «плоскости нормалей и одно из горизонтальных движений стола станка было параллельным этой плоскости.

При вращении колеса 12 от двигателя посредством червяка 13 вал 10 поворачивает барабан 9. При этом ленты 20 прямого хода 20 передают движение обката на ведомый барабан 6 ;.. .:тол 14 с заготовкой 24. Эксцентрик вала 10 (шии барабана) обеспечивает круговое движение правого конца шатуна 4, а нолзун 8 в пазу плиты 2 - поступательное движение. В результате типичное для шатуна движение будет сообщено механизму обката, столу и заготовке как движение коррекции. Инструмент 25, вращающийся вокруг неподвижной оси, например фреза или шлифовальный круг, обрабатывает заготовку по трохоидальному профилю.

Механизм ограничения угла попорота червячного колеса показан на фиг. 2 (вид снизу; в конце прямого хода. В этом положеннп происходит переключение двигателя привода на обратный ход. Сделав при обратном ходе полный оборот, упор 16 перемещается к скосу нижнего зуба стопора и, перебросив стопор во второе фиксируемое положение, проходит еще некоторое расстояние по дуге до встречи с верхним зубом.

Далее происходит переключение на прямой ход.

Вертикальная подача осзществляется двил :ением стола станка или движением инструмента. Врезание (радиальная подача) достигается горизонтальным движением стола стайка в «плоскости нормалей. По мере выработки припуска образующие трохоидального цилиндра проходят положение геометрической оси вала JO, перемещаясь вправо. Расстояние между осью и образующими - эквидистантное расстояние профиля.

Изменением длины рабочих участков лент посредством винтов 23 осуществляется подстройка механизма обката под положение осей предварительно обработанного профиля заготовки. Благодаря этому достигается повышение качества и производительности обработки.

Формула изобретения

1. Устройство для обработки трохоидальиых поверхностей инструментом, перемещающимся относительно неподвижной оси, включающее привод детали, выполненный в виде взаимосвязанных между собой механизма об

ката и кривошипно-шатунного механизма коррекции, соединенных с приводным двигателем посредством зубчатой передачи, о т л и ч а ющ е е с я тем, что, с целью повышения производительности и качества обработки за счет возможности плавной подстройки устройства под предварительно обработанный профиль заготовки, механизм обката выполнен в виде передачи с отдельными гибкими лентами для прямого и обратного хода, закрепленными на барабанах с возможностью взаимосвязанного регулирования длины рабочих участков лент, при этом устройство снабжено механизмом ограничения угла поворота зубчатой передачи и взаимодействующим с ним переключателем направления вращения приводного двигателя.

2.Устройство но п. 1, отличающееся тем, что ленты навиты на барабаны но спиралям.

3.Устройство по пп. 1, 2, о т л и ч а ю щ е ес я тем, что ленты навиты парами, причем ленты одной и той же пары расположены симметрично относительно перпендикулярной осям барабанов плоскости.

Источпик информации, принятый во внимание при экспертизе:

1. Авторское свидетельство СССР Л 227129, В 24Ь 19/20, 19.04.66.

| название | год | авторы | номер документа |

|---|---|---|---|

| Универсальный зубообрабатывающий станок с ЧПУ | 1987 |

|

SU1715520A1 |

| Зубообрабатывающий станок | 1986 |

|

SU1733204A1 |

| МАШИНА ДЛЯ РАССЕВА СЫПУЧИХ МАТЕРИАЛОВ | 2002 |

|

RU2229785C2 |

| Линия для производства формового хлеба | 1980 |

|

SU938878A1 |

| Устройство для изготовления плоской спиральной пружины | 1973 |

|

SU547259A1 |

| Способ изготовления объемных проволочных сеток и устройство для его осуществления | 1989 |

|

SU1643135A1 |

| Устройство для шаговой подачи полосового и ленточного материала в зону обработки | 1991 |

|

SU1784375A1 |

| ПРИВОД ЦЕПНОЙ ДЛЯ СКВАЖИННОГО ШТАНГОВОГО НАСОСА | 2014 |

|

RU2544915C1 |

| Зубодолбежный станок | 1979 |

|

SU837635A1 |

| Зубодолбежный станок | 1979 |

|

SU874284A2 |

%г.4

Авторы

Даты

1977-03-05—Публикация

1975-05-26—Подача