1

Изобретение относится к целлюлозно-бумажной промышленности и может быть использовано при определении качества поверхности бумаги.

Для определения печатной гладкости бумаги используется прибор Чепмана, работающий по принципу полного отражения луча света, который падает на трехгранную иризму, при этом к основанию призмы прижимается образец бумаги. В тех местах, где бумага и грань призмы соприкасаются друг с другом, отражение луча не происходит. Величиной показателя печатной гладкости бумаги является площадь контактной поверхности.

Недостатком этого способа является то, что не измеряется неоднородность поверхности бумаги и не учитываются упругопластические свойства бумаги.

Известен способ определения равномерности поверхности бумаги с помощью дифференциального пневматического профилографа 1. Способ основан на сканировании поверхности бумаги тонкой иглой при давлении не более 0,1 гс с записью неровностей поверхности на диаграмме.

Недостатком этого способа является то, что структура поверхности бумаги определяется на ограниченном участке и без учета упругопластических свойств бумаги. Кроме

того, полученные диаграммы профиля трудно истолковать и превратить в форму, пригодную для применения, например, к условиям печатания.

С целью повышения точности определения равномерности поверхности бумаги по предлагаемому способу на испытуемую бумагу предварительно накладывают копировальную бумагу и металлическую , после чего ведут контактирование пропусканием полученного пакета между двумя вращающимися металлическими валами под давлением 1- 100 кгс/см, а об искомой величине судят по степени пропечатанности растворных точек на исследуемом образце. Степень пропечатанности определяют известными фотометрическими приемами или визуально. Выбор номера сетки растра обусловлен способом печати, для которого предназначается бумага.

Указанным способом проведено определение равномерности поверхности образцов бумаги.

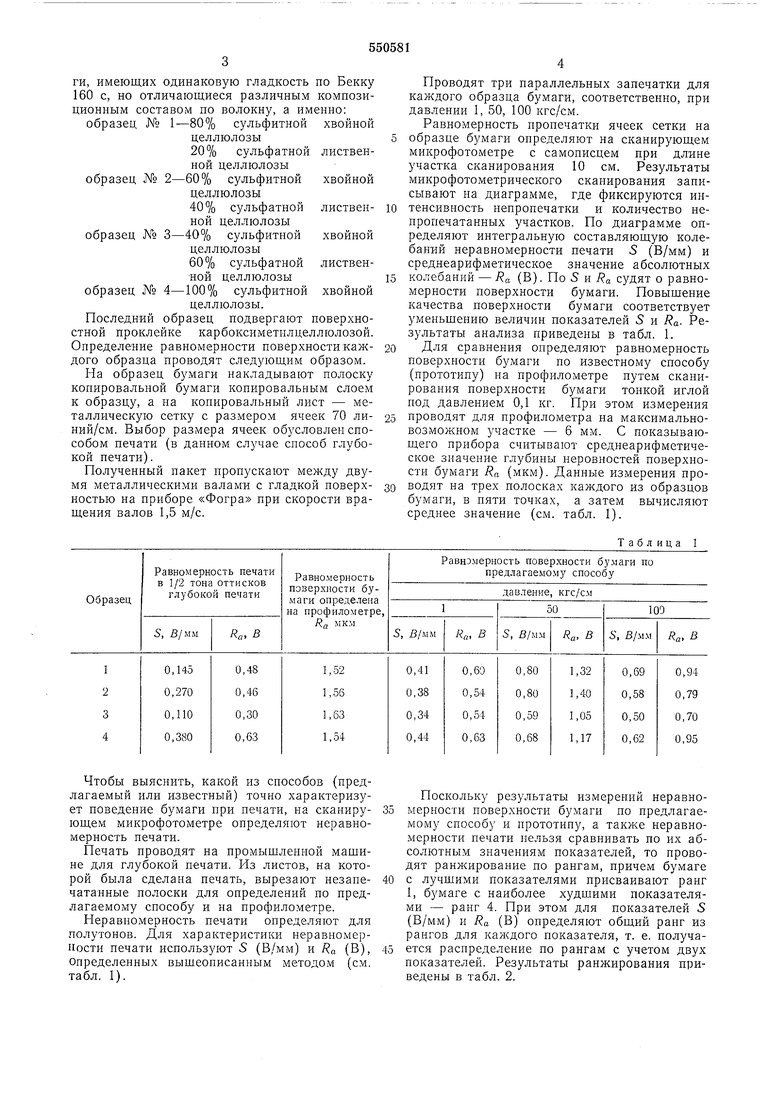

Результаты определения приведены ниже в примерах и таблице, где сведены данные, полученные согласно изобретению и способом определения качественности бумаги с помощью профилографа.

Пример. Испытывают бумагу для глубокой печати марки «А ГОСТ 9168-70. Для этого берут четыре образца указанной бумаги, имеющих одинаковую гладкость по Бекку 160 с, но отличающиеся различным композиционным составом по волокну, а именно: образец № 1-80% сульфитной хвойной целлюлозы

20% сульфатной лиственной целлюлозы

образец № 2-60% сульфитной хвойной целлюлозы

40% сульфатной лиственной целлюлозы

образец № 3-40% сульфитной хвойной целлюлозы

60% сульфатной лиственной целлюлозы образец № 4-100% сульфитной хвойной

целлюлозы.

Последний образец подвергают поверхностной проклейке карбоксиметилцеллюлозой. Определение равномерности поверхности каждого образца проводят следующим образом.

На образец бумаги накладывают полоску копировальной бумаги копировальным слоем к образцу, а на копировальный лист - металлическую сетку с размером ячеек 70 линий/см. Выбор размера ячеек обусловлен способом печати (в дапном случае способ глубокой печати).

Полученный пакет пропускают между двумя металлическими валами с гладкой поверхностью на приборе «Фогра при скорости вращения валов 1,5 м/с.

Проводят три параллельных запечатки для каждого образца бумаги, соответственно, при давлении 1, 50, 100 кгс/см.

Равномерность пропечатки ячеек сетки на образце бумаги онределяют на сканирующем микрофотометре с самописцем при длнне участка сканирования 10 см. Результаты микрофотометрического сканирования записывают на диаграмме, где фиксируются интенсивность непропечатки и количество непропечатанных участков. По диаграмме определяют интегральную составляющую колебаний неравномерности печати 5 (В/мм) и среднеарифметическое значение абсолютных

колебаний - Ra (В). По 5 и с)дят о равно.мерности поверхности бумаги. Повыщение качества поверхности бумаги соответствует уменьшению величин показателей 5 и Ra- Результаты анализа приведены в табл. 1.

Для сравнения определяют равномерность поверхности бумаги по известному способу (прототипу) на профилометре путем скапирования поверхности бумаги тонкой пглой под давлением 0,1 кг. При этом измерения

проводят для профилометра па максимальновозможном участке - 6 мм. С показывающего прибора считывают среднеарифметическое значение глубины неровностей поверхпости бумаги Ra (мкм). Данные измерения проводят па трех полосках каждого из образцов бумаги, в пяти точках, а затем вычисляют среднее значение (см. табл. 1).

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Волокнистая композиция для изготовления типографской бумаги | 1976 |

|

SU666231A1 |

| Способ подготовки бумажной массы для производства бумаги для глубокой печати | 1980 |

|

SU931878A1 |

| Бумага-основа для пигментной бумаги | 1978 |

|

SU777134A1 |

| Упаковочная термосвариваемая бумага | 1989 |

|

SU1701769A1 |

| Бумага-основа для копировальной бумаги | 1982 |

|

SU1024541A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОТРАНСФЕРНОЙ БУМАГИ | 2011 |

|

RU2477347C1 |

| ВОЛОКНИСТАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕЧАТНОЙ БУМАГИ | 1972 |

|

SU357312A1 |

| Бумажная масса для изготовления бумаги-основы, используемой для облицовывания фанеры | 1990 |

|

SU1756442A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕБЕЛОЙ БУМАГИ ДЛЯ ПЕЧАТИ И НЕБЕЛАЯ БУМАГА ДЛЯ ПЕЧАТИ | 2024 |

|

RU2841231C1 |

| Волокнистая масса для изготовления топографской бумаги | 1981 |

|

SU1008324A1 |

Чтобы выяснить, какой из способов (предлагаемый или известный) точно характеризует поведение бумаги при печати, на сканирующем микрофотометре определяют неравномерность печати.

Печать проводят на нромыщленной мащине для глубокой печати. Из листов, на которой была сделана иечать, вырезают незапечатанные полоски для определений по предлагаемому способу и на профилометре.

Неравномерность печати определяют для полутонов. Для характеристики перавпомериости печати используют S (В/мм) и Ra (В), Определенных вышеописанным методом (см. табл. 1).

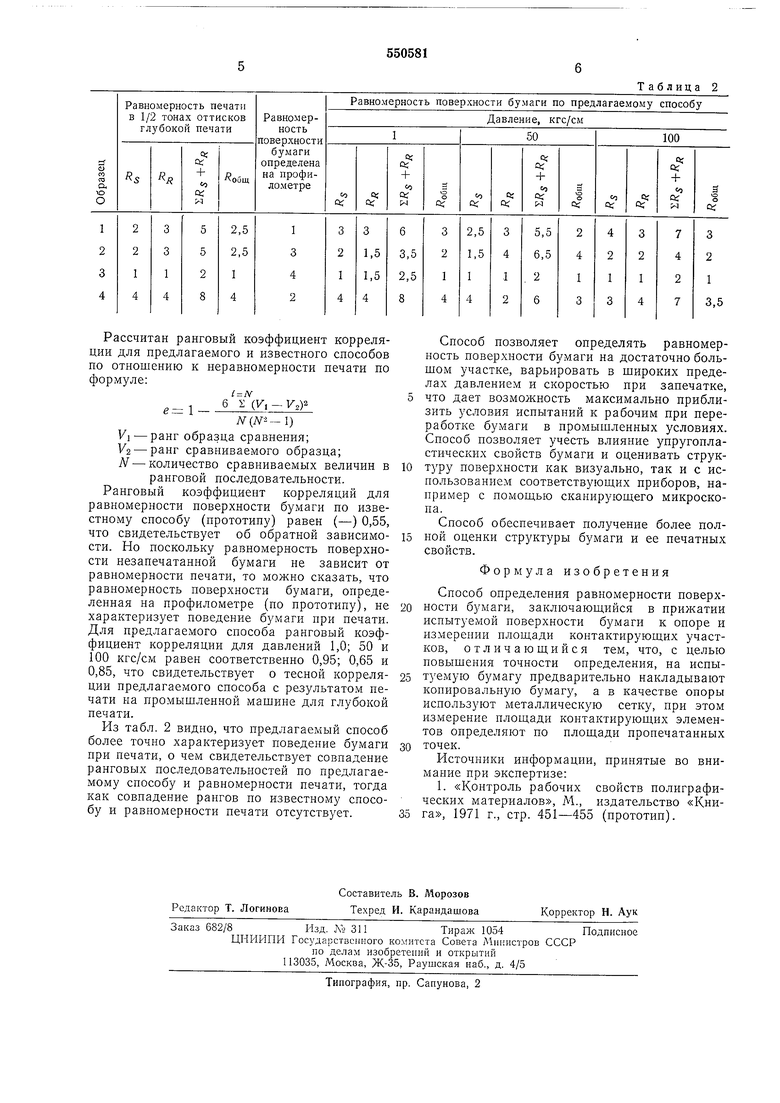

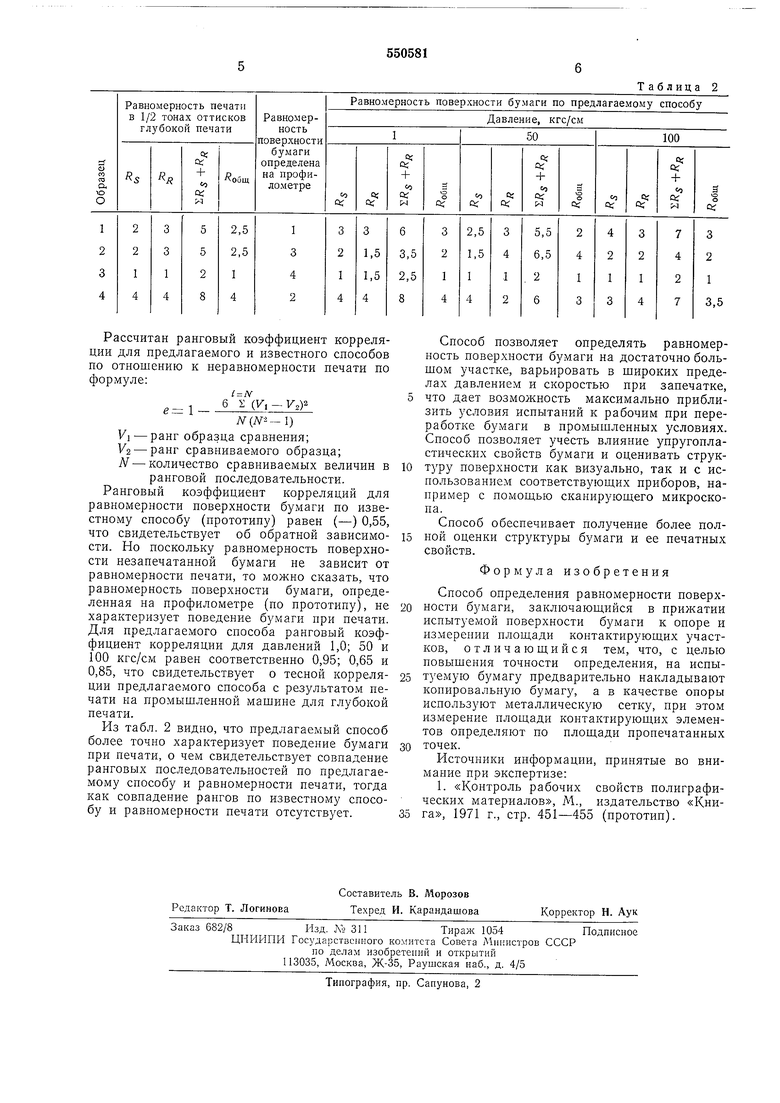

Поскольку результаты измерений неравномерности поверхности бумаги по предлагаемому способу и прототипу, а также неравномерности печати нельзя сравнивать по их абсолютным значениям показателей, то проводят ранжирование по рангам, причем бумаге с лучшими показателями присваивают ранг 1, бумаге с наиболее худщими показателями - ранг 4. При этом для показателей S (В/мм) и Ra (В) определяют общий ранг из рангов для каждого показателя, т. е. получается распределение по рангам с учетом двух показателей. Результаты ранжирования приведены в табл. 2.

Рассчитан ранговый коэффициент корреляции для цредлагаемого и известного способов ио отношению к неравномерности печати по формуле:

16 S (К.-Кг)

N( I)

У - ранг образца сравнения;

1/2 - ранг сравниваемого образца;

N - количество сравниваемых величин в

ранговой последовательности. Ранговый коэффициент корреляций для равномерности поверхности бумаги по известному способу (прототипу) равен (-) 0,55, что свидетельствует об обратной зависимости. Но поскольку равномерность поверхности незапечатанной бумаги не зависит от равномерности печати, то можно сказать, что равномерность поверхности бумаги, определенная на профилометре (по прототипу), не характеризует поведение бумаги при печати. Для предлагаемого способа ранговый коэффициент корреляции для давлений 1,0; 50 и 100 кгс/см равен соответственно 0,95; 0,65 и 0,85, что свидетельствует о тесной корреляции предлагаемого способа с результатом печати на промышленной машине для глубокой печати.

Из табл. 2 видно, что предлагаемый способ более точно характеризует поведение бумаги при печати, о чем свидетельствует совпадение ранговых последовательностей по предлагаемому способу и равномерности печати, тогда как совпадение рангов по известному способу и равномерности печати отсутствует.

Таблица 2

Способ позволяет определять равномерность поверхности бумаги на достаточно большом участке, варьировать в широких пределах давлением и скоростью при запечатке, что дает возможность максимально приблизить условия испытаний к рабочим при переработке бумаги в промышленных условиях. Способ позволяет учесть влияние упругопластических свойств бумаги и оценивать структуру поверхности как визуально, так и с использованием соответствующих приборов, например с помош,ью сканирующего микроскопа.

Способ обеспечивает получение более полной оценки структуры бумаги и ее печатных свойств.

Формула изобретения

Способ определения равномерности поверхности бумаги, заключающийся в прижатии испытуемой поверхности бумаги к опоре и измерении площади контактирующих участков, отличающийся тем, что, с целью повышения точности определения, на испытзе.мую бумагу предварительно накладывают копировальную бумагу, а в качестве опоры используют металлическую сетку, при этом измерение площади контактирующих элементов определяют по площади пропечатанных

точек.

Источники информации, принятые во внимание при экспертизе:

Авторы

Даты

1977-03-15—Публикация

1975-09-30—Подача