(54) БУМАГА-ОСНОВА ДЛЯ ПИГМЕНТНОЙ БУМАГИ

1

Изобретение относится к составу бумаги-основы для пигментной бумаги, используемой в производстве форм глубокой печати, в частности при многокрасочной печати, и предназначено для использования в целлюлозно-бумажной промышленности.

Для выпуска многотиражных изданий журналов, альбомов, плакатов, портретов, открыток, репродукций с картин применяется способ глубокой печати, позволяющий получать сочные, насыщенные краской изображения.

iB копировальном процессе этого способа при изготовлении печатных форм применяется пигментная бумага. Последняя состоит из бумаги-основы, на гладкую поверхность которой наносится окрашенный пигментно-желатиновый слой.

Бумага-основа для нанесения пигментно-желатинового слоя должна отвечать ряду требований, а именно она должна обладать: высокой механической прочностью на разрыв, высокой и равномерной водопроницаемостью, химической инертностью по отношению к желатину и двухромовокислым солям, и не должна содержать веществ, оказывающих дубящее действие на пигментно-желатиновый слой.

В случае многокрасочной глубокой печати, когда в процессе получения изображения участвует несколько печатных форм (по числу красок, присутствующих в изображении), каждая из которых изготовлена с помощью своей копии, очень остро встает

5 вопрос о линейной деформации бумаги, так как несовпадение изображений на печатных формах из-за разной степени линейной деформации бумаги-основы приводит к браку.

Уменьшение деформации линейных размеров бумаги достигается различными способами.

Стабильность размеров бумаги можно достичь путем увлажнения, растягивания в

15 поперечном направлении и высушивания бумажного полотна при помощи ширительной машины, используемой в текстильном производстве |1.

20 Этот эффект может быть также достигнут путем изготовления многослойной бумаги при совместном каландрировании двух слоев обычной бумаги, между которыми помещена пленка из полистирола, с допол25 нительиой обработкой в водяной ванне и последующей сушкой 2.

Однако описьшаемые способы сложны и требуют или дополнительных капитальных затрат, или затрат, увеличивающих себе30 стоимость бумаги-основы.

Стабильность размеров бумаги можно достигнуть также пропиткой бумаги различными составами.

Однако пропиточные составы неприемлемы в данном случае, так как присутствие таких добавок в бумаге-основе для пигментной бумаги, применяемой в процессе глубокой печати, искажает глубину красочного слоя изображения.

Наиболее близкой к изобретению по технической сущности является бумага-основа для пигментной бумаги, состоящая из беленой сульфитной хвойной целлюлозы, проклеивающего вещества и наполнителя 3.

По известной технологии для уменьшения линейной деформации бумагу-основу перед поливом пигментно-желатинового слоя баритируют. Несмотря на то, что баритирование позволяет в какой-то мере снизить линейную деформацию бумаги, все же процент брака в процессе печати остается еще высоким.

Целью изобретения является сиижение .линейной деформации бумаги-основы для пигментной бумаги.

Указанная цель достигается тем, что бумага-основа для пигментной бумаги, включающая сульфитную беленую хвойную целлюлозу, проклеивающее вещество и наполнитель, дополнительно содержит сульфатную лиственную беленую целлюлозу

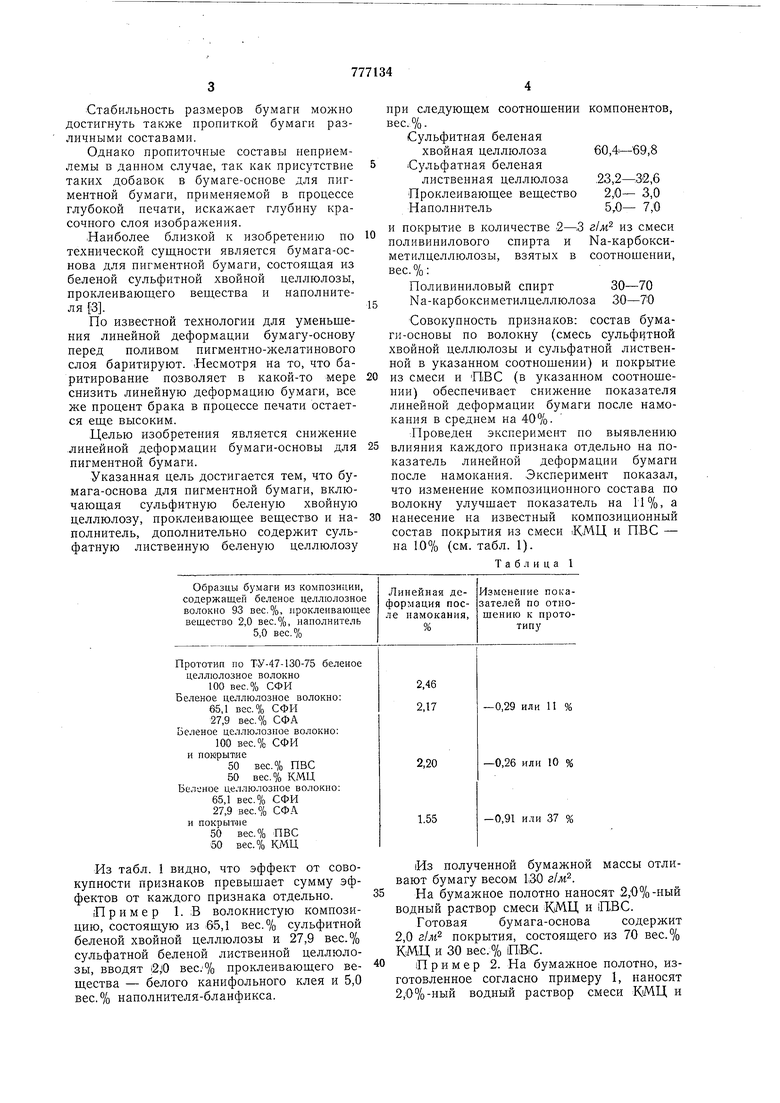

Образцы бумаги из композиции,

содержащей беленое целлюлозное

волокно 93 вес.%, проклеивающее

вещество 2,0 вес.%, наполнитель

5,0 вес.%

Прототип по ТУ-47-130-75 беленое целлюлозное волокно

100 вес.% СФИ Беленое целлюлозное волокно: 65,1 вес.% СФИ 27,9 вес.% СФА Беленое целлюлозное волокно:

100 вес.% СФИ и пошрытие

50 вес.% ПВС 50 вес.% КМЦ Беленое целлюлозное волокно: 65,1 вес.% СФИ 27,9 вес.% СФА и покрытие

50 вес.% ПВС 50 вес.% КМЦ

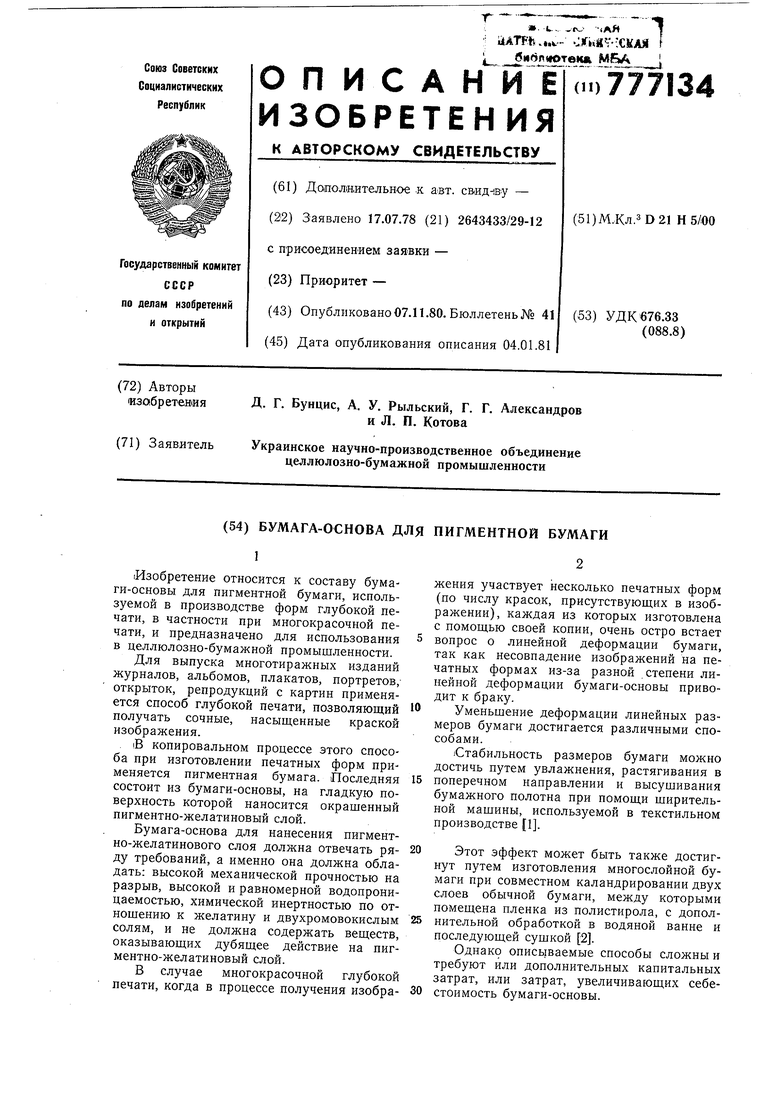

Из табл. 1 видно, что эффект от совокупности признаков превышает сумму эффектов от каждого признака отдельно.

Пример 1. ;В волокнистую композицию, состояшую из 65,1 вес.% сульфитной беленой хвойной целлюлозы и 27,9 вес.% сульфатной беленой лиственной целлюлозы, вводят i2,iO вес.% проклеивающего вещества - белого канифольного клея и 5,0 вес.% наполнителя-бланфикса.

при следующем соотношении компонентов, вес.%.

Сульфитная беленая

60,4-69,8

хвойная целлюлоза Сульфатная беленая

,23,2-32,6

лиственная целлюлоза 2,0- 3,0 Проклеивающее вещество 5,0- 7,0 Наполнитель

и покрытие в количестве 2-3 г1м из смеси поливинилового спирта и Na-карбоксиметилцеллюлозы, взятых в соотношении, вес.%:

Поливиниловый спирт30-70

Na-карбоксиметилцеллюлоза 30-70

Совокупность признаков: состав бумаги-основы по волокну (смесь сульфитной хвойной целлюлозы и сульфатной лиственной в указанном соотношении) и покрытие

из смеси и ПВС (в указанном соотношении) обеспечивает снижение показателя линейной деформации бумаги после намокания в среднем на 40%.

Проведен эксперимент по выявлению

5 влияния каждого признака отдельно на показатель линейной деформации бумаги после намокания. Эксперимент показал, что изменение композиционного состава по волокну улучшает показатель на 11%, а

0 нанесение на известный композиционный состав покрытия из смеси КМЦ и ПВС - на 10% (см. табл. 1).

Таблица 1

Измене1гие показателей по отношению к прототипу

-0,29 или 11

-0,26 или 10

-0,91 и.ч и 37

Из полученной бумажной массы отливают бумагу весом 1,30 г/м.

На бумажное полотно наносят 2,0%-ный водный раствор смеси КМЦ и |П,ВС.

Готовая бумага-основа содержит 2,0 г1м покрытия, состоящего из 70 вес.% КМЦ и 30 вес.% OiBiC.

Пример 2. На бумажное полотно, изготовленное согласно примеру 1, наносят 2,0%-ный водный раствор смеси КМЦ и

П|В;С. Готовая бумага-основа содержит 2,0 г/лl покрытия, состоящего из 50 вес.% КМЦ и 150 вес.,% ОВС.

Пример ,3. iHa бумажное полотно, изготовленное согласно примеру 1, наносят 2,0|%-ный водный раствор смеси КМЦ и ПВС. Готовая бумага-основа содержит 2,0 г/м покрытия,- состоящего из 30 вес.% К(МЦ и 70 вес.% ОВС.

Пример 4. iB волокнистую композицию, состоящую из ,69,8 вес.% сульфитной беленой хвойной целлюлозы и 2,3,2 вес.% сульфатной беленой лиственной целлюлозы, вводят 2,0 вес. % проклеивающего вещества - белого канифольного клея и 5,0 вес.% наполнителя-бланфикса.

Из полученной бумажной массы отливают бумагу весом 130 г1м.

На бумажное полотно наносят 2,0%-ный водный раствор смеси ;КМЦ и ПВС.

Готовая бумага-основа содержит покрытие в соответствии с примером 2.

Пример i5. В волокнистую композицию, состоящую из 60,4 вес.% сульфитной беленой хвойной целлюлозы и 32,6 вес.% сульфатной беленой лиственной целлюлозы, вводят 2,0 вес..% проклеивающего вещества - белого канифольного клея и 6,0 вес:% наполнителя-бланфикса.

Из полученной бумажной массы отливают бумагу весом 1,30 г1м.

На бумажное полотно наносят покрытие в соответствии с примером 2.

Пример 6. В волокнистую композицию, состоящую из 64,4 вес.% сульфитной беленой хвойной целлюлозы и 27,6 вес.% сульфатной беленой лиственной целлюлозы, вводят i3,0 вес.% проклеивающего вещества - белого канифольного клея и 5,0 вес.% наполнителя-бланфикса.

,Из полученной бумажной массы отливают бумагу весом 1,30 г/м.

На бумажное полотно наносят 2,0%-ный водный раствор смеси КМЦ и ПВС. Готовая бумага-основа содержит покрытие в соответствии с примером 2.

Пример 7. В волокнистую композицию, состоящую из 63 вес.% сульфитной

беленой хвойной целлюлозы и 27 вес.% сульфатной беленой лиственной целлюлозы, вводят 3,0 вес.% проклеивающего вещества - белого канифольного клея и 7 вес.% наполнителя-бланфикса.

На бумажное полотно наносят 2,0 %-ный водный раствор смеси КМЦ и ПВС.

Готовая бумага-основа содержит покрытие в соответствии с примером 2.

Пример 8. В волокнистую композицию, состоящую из 64,4 вес.% сульфитной беленой хвойной целлюлозы и 27,6 вес.% сульфатной беленой лиственной целлюлозы, вводят 2,0 вес.% проклеивающего вещества - белого канифольного клея, 6 вес.% наполнителя-бланфикса.

На бумажное полотно наносят 2,0%-ный водный раствор смеси КМЦ и ПВС.

Готовая бумага-основа содержит покрытие в соответствии с примером 2.

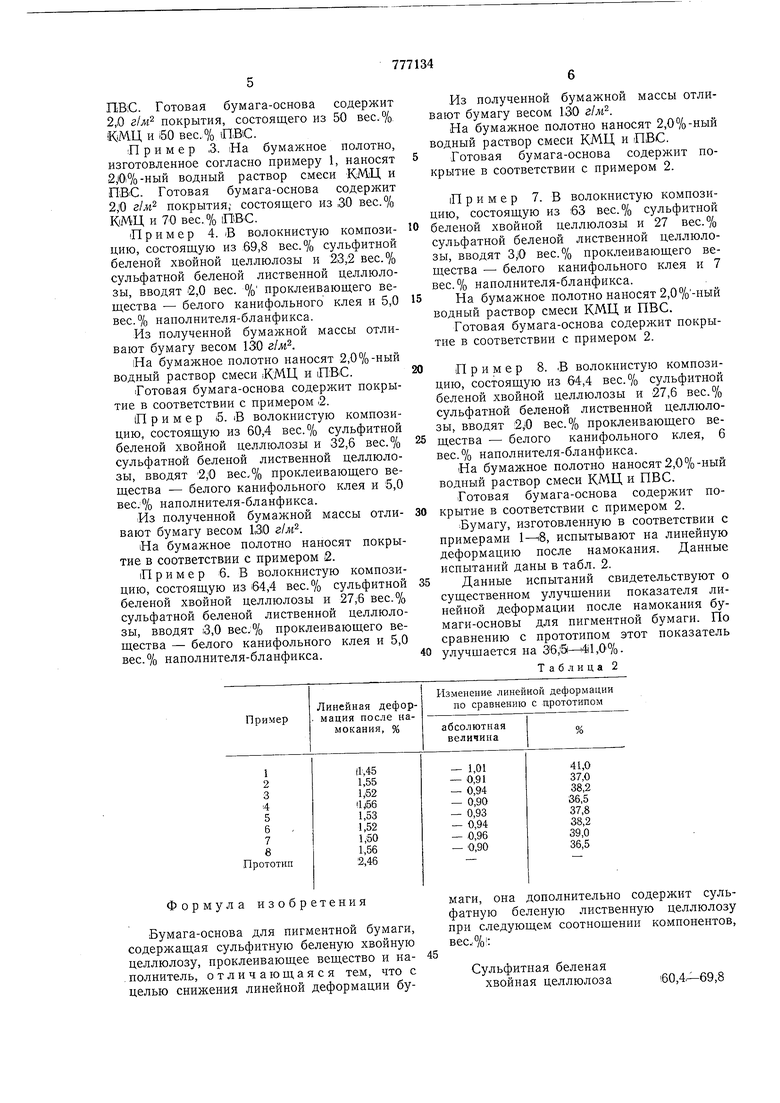

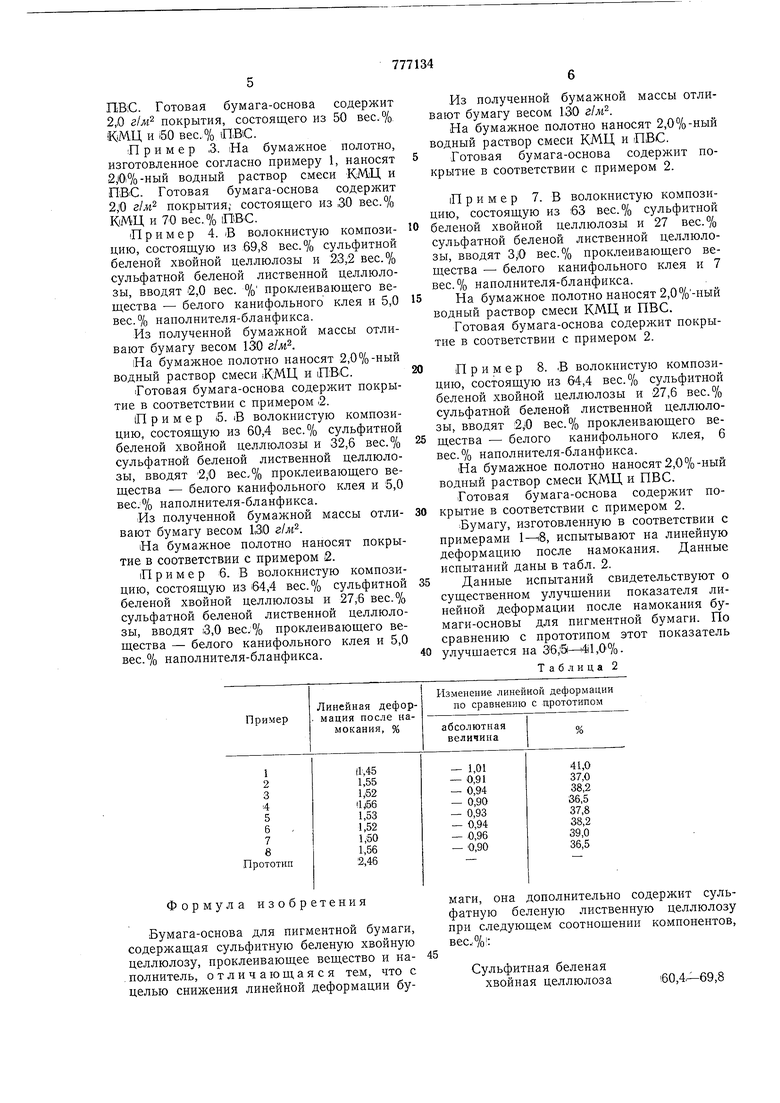

Бумагу, изготовленную в соответствии с примерами 1-г8, испытывают на линейную деформацию после намокания. Данные испытаний даны в табл. 2.

Данные испытаний свидетельствуют о существенном улучшении показателя линейной деформации после намокания бумаги-основы для пигментной бумаги. По сравнению с прототипом этот показатель

улучшается на 36,,0%.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Бумага-основа для изготовления пигментированной бумаги | 1982 |

|

SU1052604A1 |

| Способ изготовления бумаги для вычислительной и информационной техники | 1982 |

|

SU1052602A1 |

| Бумажная масса для изготовления офсетной бумаги | 1981 |

|

SU962388A1 |

| Бумажная масса для изготовления бумаги-временного носителя переводного изображения | 1982 |

|

SU1141136A1 |

| Упаковочная термосвариваемая бумага | 1989 |

|

SU1701769A1 |

| Упаковочная холодносвариваемая бумага | 1978 |

|

SU947251A1 |

| Способ изготовления бумаги | 1984 |

|

SU1142559A1 |

| Способ изготовления бумаги | 1989 |

|

SU1694757A1 |

| Способ изготовления бумаги | 1985 |

|

SU1285101A1 |

| Способ изготовления бумаги | 1989 |

|

SU1726615A1 |

Формула изобретения

Бумага-основа для пигментной бумаги, содержащая сульфитную беленую хвойную целлюлозу, проклеивающее вещество и наполнитель, отличающаяся тем, что с целью снижения линейной деформации бумаги, она дополнительно содержит сульфатную беленую лиственную целлюлозу при следующем соотношении компонентов, вес.1%1:

Сульфитная беленая хвойная целлюлоза60,4,69,8

Сульфатная беленая

лиственная целлюлоза 23,2-32,6 Проклеивающее вещество 2,0- 3;0 Наполнитель5,0- 7,0

и покрытие в количестве &-.З г/лг из смеси поливинилового спирта и Na-карбоксиметилцеллюлозы при следующем соотношении компонентов, Bec.%i:

(Поливиниловый спиртi30-70

Na-карбоксиметилцеллюлоза 30-70

Источники информации, принятые во внимание при экспертизе:

(прототип).

Авторы

Даты

1980-11-07—Публикация

1978-07-17—Подача