(54) СПОСОБ ПОЛУЧЕНИЯ КАУЧУКОПОДОБНЫХ СОПОЛИМЕРОВ

долгое остаются активными. С такими катализаторами болыиийство полимеризаций проходит в течение нескольких первых минут после контакта ванадиевого катализатора с сокатализатором из галогенида алкилалюминия в полимеризующейся смеси. Этот ватдиевый фосфородитиоатный катализат продолжает обнаруживать каталитическую активность 30-60 мин.

Известен шособ получения этих дитиофосфатов ванадия, который состоит в реагировании галогенида ванадия (например, VCIs) или сульфата (например, VOSO4) с натриевой или аммониевой солью дитиофосфорной кислоты.

Каталитическая система растворимая (например, растворима в мономерах или в обьрпплх растворителях, применяемых в качестве полимеризаилонной среды, например в гексане) и отличается от нерастворимой или гетерогенной каталитических систем. Галогенидами алкилалюминия, которые образуют каталитическую систему, наряду с соединением ванадия, могут быть галогенид диалкилалюминия, дигалогенид моноалкилалюминия или сесквигалогенидалкилалюминия, где алкильшя группа может иметь от 1 до 10 атомов углерода, например метил, этил, пропил и т.д. Галоидом в этих алюминий органических соединениях обычно являются хлор, хотя может применяться бром или другой галоид.

При стандартной практике молярное отношение алюминия к ванадию не менее 4:1 и обычно около 10:1. Могут применяться более высокие отношения, например 20:1, 35:1, 50:1 и выше. При желании могут применяться очень высокие отношения алюминия к ванадию (например, 200:1 и выше) , особенно в спуиях, когда концентрация ванадиевого соединения очень мала.

Особенность этих катализаторов состоит в тон легкости, с которой они могут быть модифицированы и давать, например, так называемый жидкий эластомер. Эта высокая степень регулирования молекулярного веса может быть достигнута добавлением растворимой цинковой присадки, например стеарата динка или цинкового соединения, которое будет реагировать с галогенидом алкилалюминия сокатализатора, давая источник растворимого цинка.

Для получения жидкого эластомера растворимая цинковая присадка обычно применяется в молярном отношении от 0,5 до 2, считая на ванадиевый катализатор. Вообще жидкие эластомеры имеют пдузокий предел вязкости. Жидкий эластоме.р часто определяется, как любой сшивающийся эластомер, который может перекачиваться насосом или течь приумеренной температуре. Обычно это означает сшивающийся эластомер с вязкостью 1500пз по Брукфил;, или менее при температурах от комнатной до 100° С. Синтетические методы достаточно многосторо} ни, так что позволяют получать жидкие этилен/пропилеповые иитерполимеры любой желаемой вязкости в пределах от 25 до 100° С.

Одно из преимуществ жидких эластомеров (интерпояимеры низкого молекулярного веса)

состоит в том, что вулка1шзируюшие вещества могут легко диспергироваться в составленной смеси ручным перемешиванием или другим простым механическим смешивающим оборудованием. Это преимущество наиболее существенно, когда вулканизирующая система работает при комнатной температуре или немного выше. Примерами таких вулкани:зирующих систем являются: а)хннон диоксим (РЬО, б) галоидометил-фенол (ZnO, в) серный ускоритель. Вулканизируемые жидкие

сополимеры могут использоваться в качестве клеев, замазывающих и уплотняющих составов и пластифицирующих коагулянтов. Эти жидкие терполимеры и этилен-а-олефиновые сополимеры могут применяться как липкие агенты, пластификаторы или смазочные средства, если не требуется вулканизация.

Можно получать сополимеры этилена по крайней мере с одним альфа-олефином (например, пропиленом , 1-бутеном, 1-октеном и т.д.), а также для

получения ненасыщенных, вулканизируемых серой каучуковых терполимеров этилена, альфа-олефина и сополнмернзующегося полиена, в особенности диена, в частности неконьюгированного диена, например дициклопентадаена, бициклононадиена,

1,4-гексадиена, 5 - метилен - 2 - норборнена, 5 -пропилиден - 2 - норборнена и т.д. Предпочтительные терполимеры содержат от 1 до 25% (более предпочтительно от 2 до 25%) по весу неконьюгированного диена, например дициклопентадиена и т.п.,

остающаяся часть терполимера содержит пропилен (или другой альфа-олефин) и этилен в весовом отношешш в пределах от 15/85 до 85/15. Бинарные сополимеры этилен-протшлен могут иметь такое же весовое отношение пропилена и этилена, как терполимеры.

Полимеризацию удобнее проводить в растворителе, но добавляемый растворитель не является обязательнь1М,растворнтелем могут служить полн- меризуемые мономеры. Вообще могут применяться

обычные растворители для координационной анионной полимеризации. Они включают ароматические углеводороды (например, бензол, толуол или ксилол), алифатические углеводороды (например, гексан или гептан), хлорбензол, тетрахлорэтилен н

любой другой инертный растворитель, который не разрушает катализатор. Температура не является критической и может быть обычной для стандартной практики, например от О до 100° С.

В отношении других деталей, например, типа

полимеризационного оборудования, давления, концентрации катализатора и т.п. процесс такой же, как при обычной практике и может проводиться периодически или непрерывно, может применяться

порционное добавление компонентов.

При непрерывной полимеризации алюми1шйорга шческое соединение, регулятор и ванадиевое соединение могут добавляться в виде отдельных подач в мономерный раствор, при периодической полимеризации предаочтительнее алюминийорганическое соединение смешивать с регулятором в присутствии части мономеров и затем добавлять ванадиевое соединение.

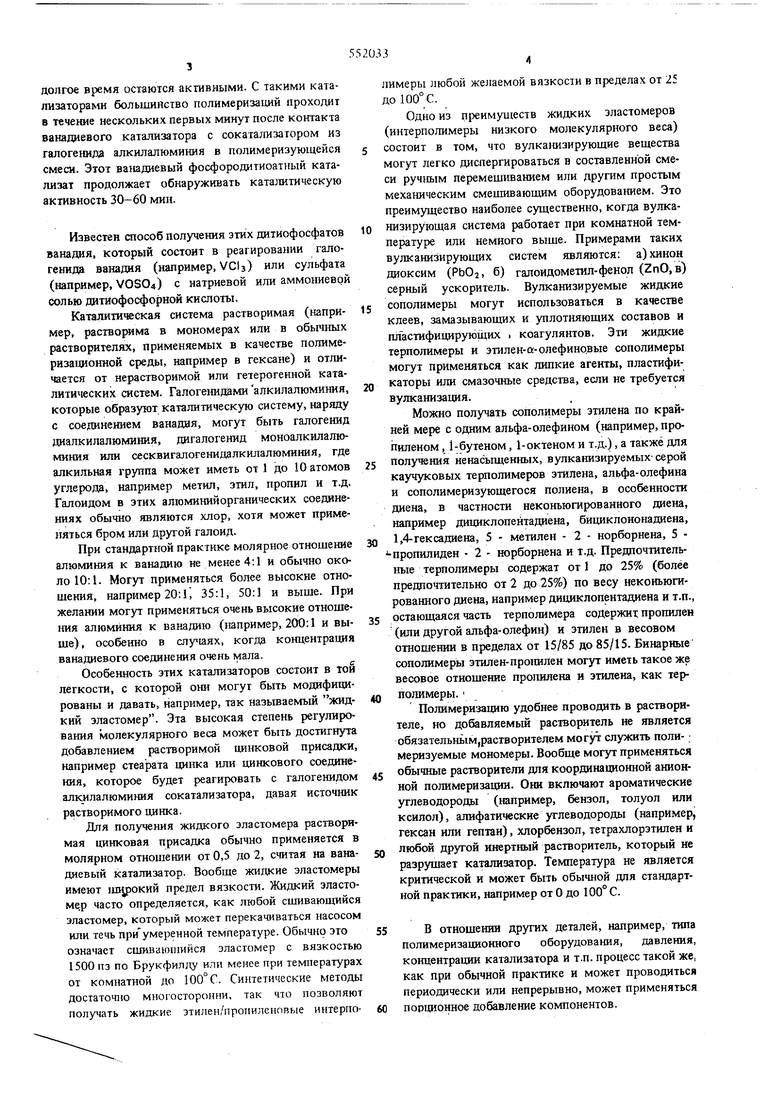

Пример. Этот пример иллюстрирует применение трис - (0,0 - ди - н - амилфосфородитиота) ванадия III в качестве катализатора вместе с сокатализатором галогенидом алюминийорганического соединершя, сесквихлоридом этилалюминия . (EASC) при получении этилен/пропилен сополимерного каучука.

В качестве реактора применялся стеклянный автоклав, снабженньш манометром, термометром, газовпускной трубкой, мешалкой, каучуковым уплотнением для введения жидкости и внутренним змеевиком, соединенным с наружным источтшком охлаждения. В этот реактор загружено 2700мл сухого н-гексана при 30° С; 30 молей сесквнхлорида этилалюминия в виде 25%-ного раствора в гексане. Газообразный пропилен подавался в реактор до достижения внутреннего давления 2,1 кг/см при 30° С. Затем добавлялось 3 ммоля трис (0,0 ди -н амил фосфоротиоата) ванадия till в виде 2,5%-ного раствора в гексане. Реакции дали идти 60 мин, поддершшая температуру 30° С и давление 3,5 кг/см введением зтилена и пропилена при изГ молярном соотношении 1:1. Через 60 мин полимеризация прекращена добавлением 2 мл пропи-. ленгликоля (мол.в. около 2000). Сополимер осажден путем добавления реакционной смеси к 3000мл нзопропанола, содержащего0,4% по весу антиоксиданта 2,2 - метилен- бис- (4- метил- 6f- трет - бутил - фенол) . Полимер высушен в вакууме при 40° С. Получено 175,4 г полимера, содержащего 48% пропилена по весу, имевшего характеристическую вязкость 2,01 (все характеристические вязкости здесь выражаются в денняитpax на грамм в тетралине при 135С). Эти данные приведены в табл. 1.

Примеры 2-3. Примене ше трис - (0,0 - ди Н - амилфосфородитиоата) ванадия НИ в качестве

катализатора вместе с сокатализатором EASC при

получении терполимеров из этилен/пропилен 5 этилнден - 2 - норборнен (ENB) н зтилеи/нропилен/циклопентадиен (ДСРД).

Методика такая же, как в примере 1, за исключением того, что добавлено 17 мл диена двумя порциями. Первая порция добавле1и сразу после введения EASC и перед загрузкой пропилега, тогда как вторая порция добавлена через 10 мин после добавления катализатора. Данные полимеризации и аналитические результаты показаны в табл. 1.

Примеры 4-6. Примене1ше ванадил - бис (0,0 - ди - н - амил фосфородитиоата) в качестве катализатора вместе с сокатализатором EASC при получении бинарного сополимера этилен/пропилен и терполимеров зтилен/пропилен 5 - этилиден - 2 норборнен и этипен/пронилен/дециклопентадиен. Применявшаяся методика одинакова с методикой примеров1-3, за исключением типа катализатора. Данные полимеризации и аналитические результаты приведены в табл. 1..

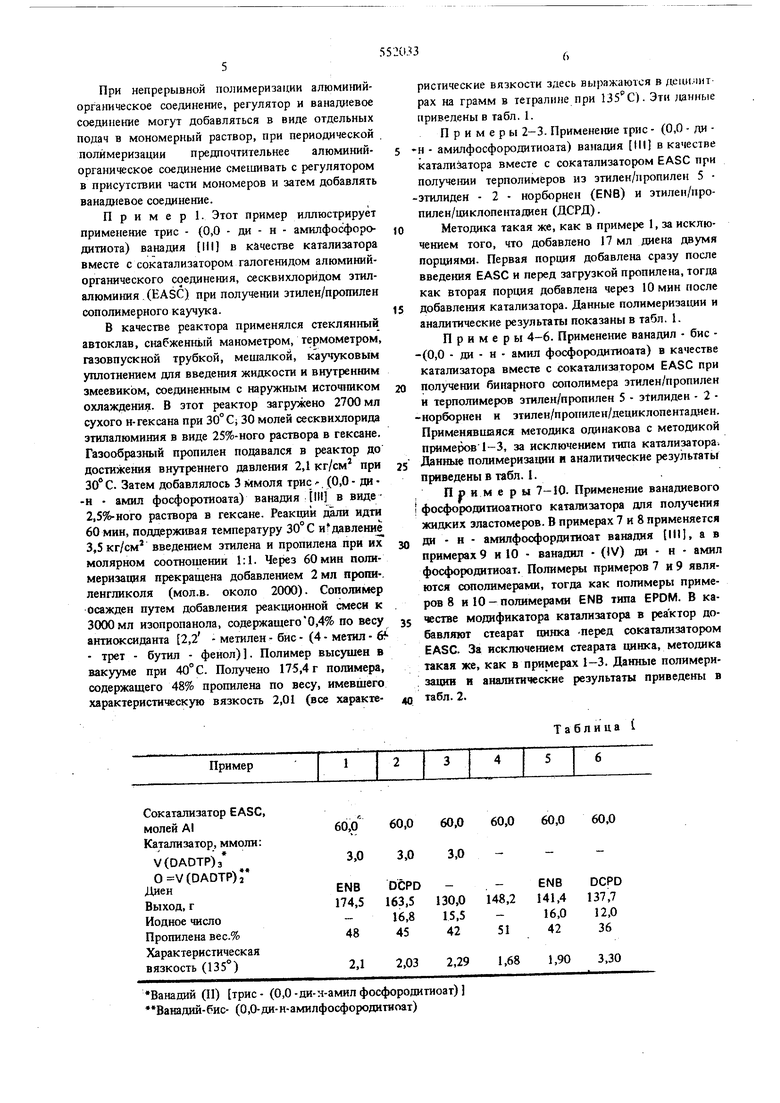

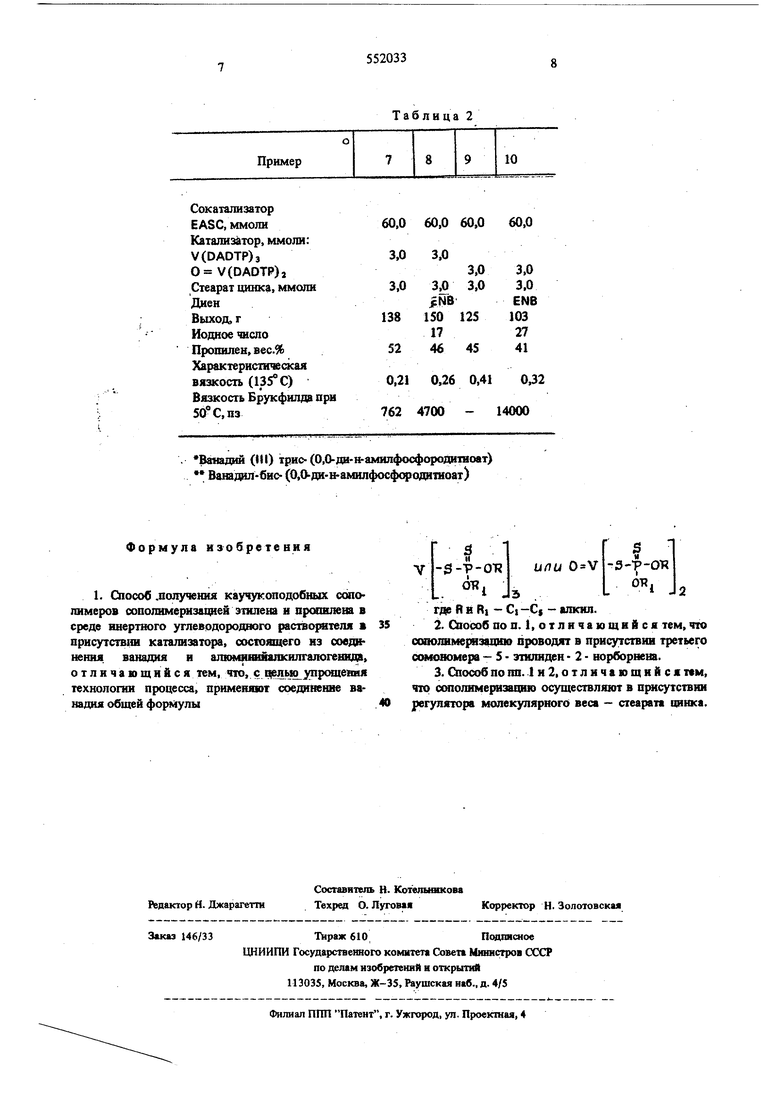

П и м е р ы 7-10. Применение ванадиевого

фосфородитиоатного катадвдзатора для получения жидких эластомеров. В примерах 7 и 8 применяется да - н - амилфосфордитиоат ванадия Ml, а в примерах 9 и 10 - ванадил (IV) ди - н - амил фосфородитиоат. Полимер примеров 7 и 9 являются сополимерами, тогда как полимеры примеров 8 и 10-полимерами ENB типа ЕРОМ. В качестве модификатора катализатора в реактор добавляют стеарат цинка Перед сокатализатором EASC. За исключением стеарата цинка, методика такая же, как в примерах 1-3. Данные полимеризашш н аналитические результаты приведены в табл. 2.

Таблица (

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения олефиновых сополимеров | 1974 |

|

SU536756A3 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ЭТИЛЕНА И ПРОПИЛЕНА | 1995 |

|

RU2161163C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕН-ПРОПИЛЕНОВЫХ И ЭТИЛЕН-ПРОПИЛЕН-ДИЕНОВЫХ СОПОЛИМЕРОВ | 1997 |

|

RU2185390C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА С АЛЬФА-ОЛЕФИНАМИ | 1996 |

|

RU2165940C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКОВУЛКАНИЗУЕМЫХ ЭЛАСТОМЕРОВ | 1967 |

|

SU204944A1 |

| СПОСОБ ПОЛУЧЕНИЯ В СУСПЕНЗИИ СМЕСЕЙ ЭТИЛЕН-ПРОПИЛЕНОВЫХ ЭЛАСТОМЕРНЫХ СОПОЛИМЕРОВ | 1997 |

|

RU2188830C2 |

| ВАНАДИЕВАЯ КАТАЛИТИЧЕСКАЯ СИСТЕМА СОПОЛИМЕРИЗАЦИИ ЭТИЛЕНА, ПРОПИЛЕНА И ДИЕНА (ВАРИАНТЫ) И СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ЭТИЛЕНА С ПРОПИЛЕНОМ И ДИЕНАМИ | 2009 |

|

RU2444533C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРА ЭТИЛЕНА | 2012 |

|

RU2581038C2 |

| Способ получения аморфных олефиновых сополимеров | 1974 |

|

SU576048A3 |

| Способ получения аморфных олефиновых сополимеров | 1974 |

|

SU566526A3 |

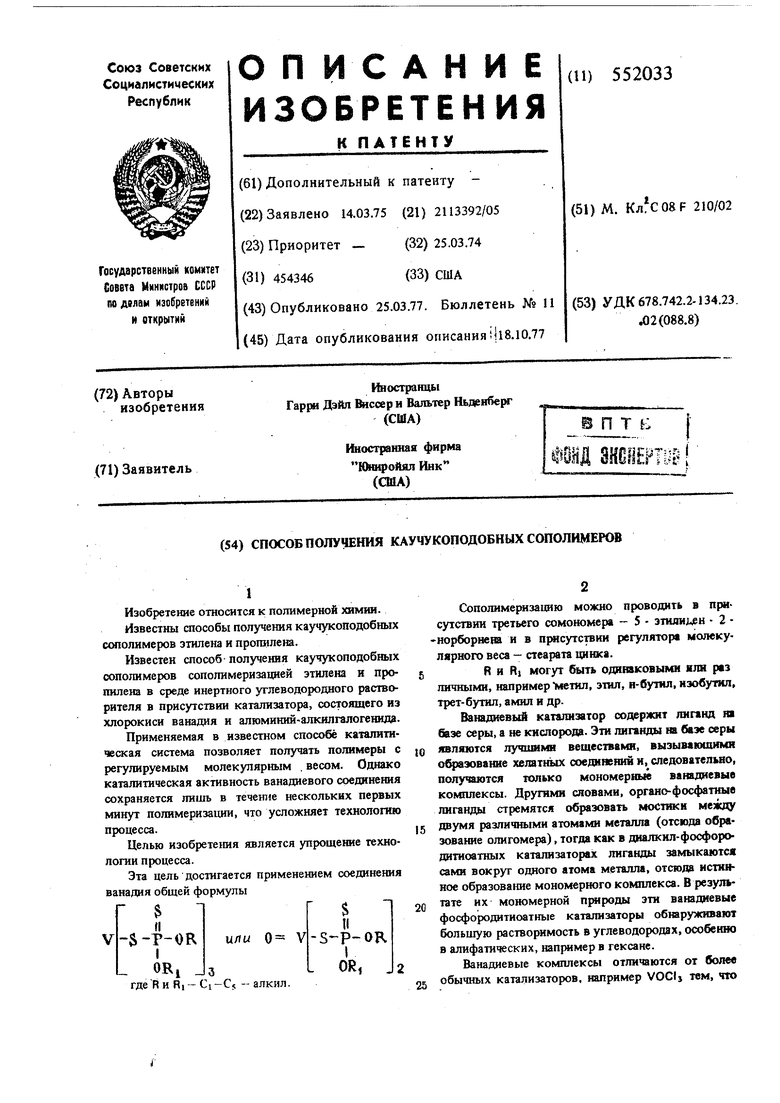

Сокатализатор EASC, 60,060,060,0 молей А1 Катализатор, ммоли: V(DADTP)3 (ОАОТР)Г ENBDCPDДиенВыход, г 174,5163.5130,0 Йодное число Пропилена вес.% Характеристическая вязкость (135°)

Ванадий (II) трис- (0,0-ди-н-амилфосфородитиоат) Ванадий-бис- (0,0-ди-н-амилфосфородитиоат) 3.03,03,0 16,815,5 484542 2.12,032,29 60,0 60,060,0 - -ENBDCPD48,2141,4137,7 -16,0 12,0 51 42 36 1,68 1,90 3,30

Сокатализатор EASC, ммоли Катализатор, ммоли: V(DADTP)3 (DAOTP)j Стеарат цинка, ммоли Дней Выход, г Йодное число Прошшен, вес.% Характеристичеосая вязкость (135 С) Вязкость Брукфилда п 50С,пз

Ванадий (III) трио-(0,0-ди-я-амилфосфорсдитяоат) Ванадил-био- (0,0 ди-11-амш1фосфородитиоат)

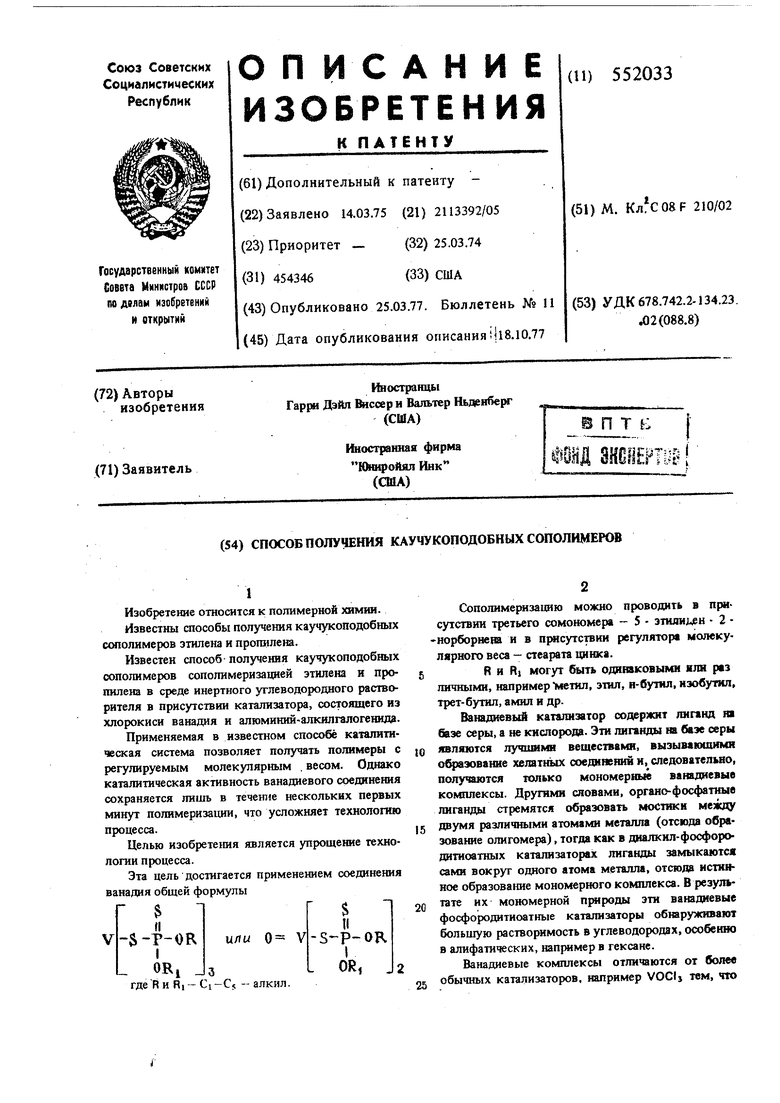

Формула изобретения

60,0 60,060,0

3,0

3,03,0

3,03,0

NBENB

150 125103

1727

46 4541

0.26 0,410,32

700 -14000

-э-р-от

или

оя

1 ,

где R 8 RI Ci -С| - «лкил.

Авторы

Даты

1977-03-25—Публикация

1975-03-14—Подача