(54) СПОСОБ ПОЛУЧЕНИЯ АМОРФНЫХ ОЛЕФИНОВЫХ СОПОЛИМЕРОВ

Несопряженные диены, участвувощие при небходимости в приготовлении сополимеров, согласо изобретению, могут быть линейными или 1шклнескими. Это, в частности, гексадиен 1,4, метил - 2пентадиен - 1,4, даклоггентадиен - 1,4, тлооктлтн - 1,5, тетрагидро 4,7,8,9 - янден, биилкло ,2, гепта/лиен - 2,6, производные норборнеш, акие как дициклопснтщдаен и алкилиден S орборнен - 2, такие как метил - 5 - норборнеи - 2 и тилиден - 5 - норборнен - 2.

N - Алкениллактамы, подвергающиеся сопопимеризации, согласно изобретению, с моноолефинами или моноолефинами и несопряженными диенами и представленные указанной выше формулой, содержат от 4 до 15 ядернь1Х атомов углерода (п - от 3 до 14) и предпочтительно от 4 до 13 ядерных атомов углерода (п - от 3 до 12), при этом указанные ядерные атомы углерода могут имetь одновалентные Ci - Се - углеводородные заместители, в которых отсутствует ненасыщенность этютена и, предпочтительно, такие, как фенил или Cj - Cg алкилы, например метил или зтил. Примеры этих NV алкениллактамов зто N - винилпирролидон, W винилметил - 5 - пирролидон, iS - вшшлметил - 3 ,-пирролидон, N - вийилэтил - 5 пкрролидон, N -винилдиметил - 5,5 - пирролидон, N вишшфенйл -5 - пирролидон, N - аллилпирролидск, N - вшшлтиопирролидон, N винил 1кггеридон, N - винилдиэтил - 6,6 - пиперидсН; М - Еиьнлкапролакгам, М винилмегил - 7 - капролактам, М - винилтиокапролактам, N - аллилкапролактзм и N - вш-шлкаирип лактам.

Сополимеры, согласно изобретению, являются аморфными, в основном линейньп-дя и имеют достЕ точно высокий молекулярный вес, чтойы быть твердь мк при обычных температурах, причегк указанный молекулярный вес по меньшей мере равен 5000. Они Moryl быть вулканизованы с помощью источников свободцьх радикалов типа перекисей или с помощью систем серной Ертканизации, когда в них содержатся звенья, производные от несопряженного диена. Присутствие в этих сополимерах гетеродиклическртх остатков типа лактамов сообщает им, после вулканизации, хорошее сцепление с металлами и делает пригоднылск для изготовления, среди прочего, уплотнений между металлическими элементами или покрытий металлических поверхностей. Такие сополимеры позволяют обеспечить совместимость в несовместкл ых смесях эластомеров.

Сополимеры, согласно изобретению, содержат от 99,9% до 90%, я предпочтительно ох 99,8 до 95% по Bscy, неполярнькх звеньев, производных по меньшей ivffipe от двух моноолефинов, имеющих от 2 до 20 атомов углерода в молекуле, и возможно от несопркженного днена и от 0,1 до 10%. и щ)тпочоттельно от 0,2 до 5% но весу, полярных звеньев, 1 ронззодных о одного или нескольких ненасыщенных лактамов, отвечающих хасазанной ранее общей формулеДля сополимеров, содержащих этилен, нижний предел содержания этилена не является критическим, но при этом верхний предел должен составлять 75% по весу сополимера во избежание кристалли шости типа полиэтилена. Количество второго моноолефина, в частности пропилена или бутена-1, иди второго моноолефина и несопряженного диена может меняться от 5 до 75% от веса сополимера причем содержание несопряжеиюго диена может

достигать до 20% oi веса сополимера. Содержание гюляр1-1ых звеньев находится в пределах 0,1-10%, предпочтительно 0,2-5% от веса сополимера.

Согласно изобретению, ненас:у-л;.няыа лактамы, от которых происходят поляр;:л: -мненья сополимера, вводятся в сополимериза. . ,, моноолефинами и возможно с несопряжс:; , диенами в виде комплексных соединений с v -, ..-, ами Льюиса. Под кислотой Льюиса понимают всякое соединение, играющее роль акцептора пары электронов основного атома азота ненасыщенного ЛР .и , a/irСреди кислот Льюиса, которьте могут быть использованы для перевода в ког,шлексное соединеш е насыщенных лактамов, ссиисно изобретеиию, можно привести в качестве неограккчивающего примера дагалогекиды алкилалюмиикя, такие как дихлорид этилалюк-ш шя и дибромид зтилЕлюлшния, тригалогениды алюминия,, такие как трихлорид алголжния и триброр/шд алюминия, галогениды бора, такие как трихлорид бора, эфирная вытяжка тркфторида бора, галогенидь; олова, такие как тетрахлорид олова и тетрабромид олова, галогенвды никеля, такие как дихлорид никеля. Обьр1но соедикение, играющее роль кислоты Льюиса по

отаои-тенкю к ненасьгщенноглу лактаму, выбирается таким образом, чтобы комплексное соединение, которое она образует с указанным лактамом, имело стабильность, превыщающую стабильность продуктов реакции, которые может образовать ненасыщенный лактам с компонентами каталитической координационной системы, применяемой для сополимеризации.

Комшексное соединение - кислоты Льюиса и ненасыще1-шого лактама может быть приготовлено

заранее, до его введения в зону полимеризации, .а для этого лактам растворяют вместе с кислотой Жюиса в инертном растворителе, предпочтительно в виде жидкости, используемой в качестве полимеризационной среды, причем растворитель поддерживают при температуре, например, в пределах (-80) - (+80)° С. KoNomeKCHoe соединение можно в зоне полимеризации до или в ходе полимеризации. Молярная пропорция кислоты Льюиса, применяемой для образования комплекского соединения, должна быть по меньшей мере равна стехиометрическому и Nsoxer превьииать это количество в четыре раза. Предпочтительно используют такое кол}гчество кислоты Льюиса, чтобы молярное отношение кислоты и ненасыщенного

лактама составляло 1-3.

-, icMhi, которые особенно i ,.;лО:;;г Ajj... ,. 1ения сополимеров по нзобре. и;Ю, o6pa3OBbi,bi реакпней орга1шческих соедкйсний алюминия с произ} одными титана, ванадия,

йольфрама, Щ1ркония, например галогенидалчи,

; 1галогенидами, соединениями, в которых но

. :.ьшей мере одча из вапентностей переходного мыалла насыща;-;. гетепоагомом, в частности кислорода F .. CBH-iiuiHbiM с органической груттой, laKuH : ri- .;;,..:: -ятаты, бензоилацетоааты, алкоголятЕЛ:

В некоторых спуиях целесообразно иснользовать комплексное соединение производното от переходной; : йталла с лигандом, выбранным среди аиифатаческих эфирен, таких как диэтиловый, язшрониловык эфиры, дкэтоксиэтан, Щ1клические эфиры, такие как тетрагидрофуран, диоксан, тиоэфиры, фосфины, арсины, третичные амины, такие как триметиламин, металдиэтиламин, азотные гетер:--;::1 лическис остюваиня, такие как пиридин, хинолин, (З-дикетоны, кетоэфиры, оксиальдегиды, аминоальдешды, аминоспирты.

Особенно вьголно нрименять каталитическую систем , содержащую алюминийорганическое соединение формулы

AIRnClfs-f,) /V i /- ч ля 3:

Я - низшиГс адкмловый остаток, такой как : -ил, прО1-;кл, иэобутил, гекснл. Прк этом указанное алюминийорганическое соединение ассощ1ировано с гзлогенидом титана, таким как TiCt4, или с галогенидом или с оксигалогенидом ванадия, таким как VCU, VOCIs или с ацетилацетонатом ванадия. Указанные галогениды титана или ванадия могут быть переведены в комплексное соединение тетрагидрофуро.;1огу1. алифатическим эфиром, третичным амино;-, пиридином или ;-шнолином.

Катализатор может быть помещен на носитель. или связан XHNra4ecKH с носителем, который может иметь органическую или неорганическую природу.

Каталитическая система может еще содержать некоторое количество активатора, в частности галоидсульфита или галоидсульфата алкоксиалкила, такого как хлоросульфит или хлоросульфат этоксиэтилена, галогенсульфонилтиофен, тако.й как ди - (хлорсульфонил) - 2,4 - тиофен, или дихлорарилфосфин, такой как дихлорфенилфосфин.

Для создания каталитической системы металлорганическое соединение и соединение нереходного металла перед введением их в зону полимеризации могут быть перемешаны или нет. Заранее приготовленный катализатор может быть введен в зону поЛ1 мериза даи ненрерь вно или периодически.

Активатор, если oii присутствует, может быть смешан с катализатором до введения в зону полимеризации, можно также добавлять его непосредственно в смесь во время пош1меризации, непрерьшно или порциями. По другому варианту акти6

ватор сначала смеппшают c-coejuineiiHCM иороходного металла.

Каталитическая система сол.ержит такое количество металлор аническо1-о соединения и сое).щнения переходного металла, что отноигение 1и1сла атомов металла металлорганического соединения к числу атомов перехо;щого металла сое.чинепия переходного металла находится в пределах 1--50. предпочтительно 2-30.

Количество активатора может меняться в широких пределах. Можно использовать, в частности, от 0,5 до 25 моль активатора на 1 атом переходного металла, однако необходимо, чтобы полимеризационная среда содержала большее количество

.металлорганического соединения, выраженного в атомах металла, чем молекул активатора.

Инертная жз5дкая среда, т.е. не воздействующая на компоненты каталитической системы и на комплексное соединение ненасыщенного азотпроизводного и кислоты Льюиса, в которой происходит сополимеризация, представляет собой предпочтительно алифатический, ароматический или циклоалифатическш углеводород, в частности гептан, толуол, гексан, циклогексан, бензол или смеси

таких растворителей. Можно использовать инертные галогенированные углеводородь, такие как хлороформ, хлоробензол и тетрахлорэтилен. Олефины сами по себе могут служить жидкой пол и мери за1ЩОННОЙ средой, сополпмеризация может производиться в одном или в нескольких полимеризуемыХ олефинах, взятых в жидком состоянии.

Предпочтительные температурь для проведения сополимеризации в пределах (-30) - (+100)°С. Давление может быть, например, от 1 до 50 атм и

выще.

Комплексное соединение между ненасыщенным лактамом и кислотой Льюиса может быть полностью введено в зону полимеризащш до добавления каталитической системы или добавлено в эту

зону в ходе полимеризации непрерывно или периодически.

Сополимеризащ1я может проводиться непрерывно, и в этом случае инертная жидкая феда, олефины, переведенное в комплексное соединение

азотпроизводное и возможно неконъюгированный диен, также как и каталитическая система, вводятся непрерывно в зону полимеризации с такой скоростью, чтобы время их пребывания в этой зоне было достаточным для по.лучения желаемой

концентрации conojniMepa в реакционной смеси.

При проведении сополнмеризацни реакционная среда не должна содержать свободного кислорода, что достигается пропусканием 5гаертного газа, в частности азота, перед полимеризацией.

Длительность сопопимеризации обычно меняется в зависимости от условий ее и чаще она находится в пределах от 20 мин до 4 ч.

В конце процесса катализатор разрушают из

вестным способом, например добавляя сгшрт к

реакционной смеси, затем сополимер отделяют от

7:

растворителя путем коагуляции с помощью спирта, разделения паром или любым другим способом, позволяющим отделить полимер от содержащих его растворов.

Пример 1. Сополимеризацию осуществляют в стеклянном циливдрическом реакторе диаметром 10 см и емкостью 200D мМ, снабженном мешалкой, колбой .для введения ненасьпценного лактама, двумя капельными воронками для введения каталитической системы и трубками для ввода и вывода газов. Реактор погружен в термостатическую ванн и его температура поддерживается в течение сополимеризации на уровне .

Капельные ворокки, Находящиеся над реактором, продувают азотом. В воронку для введения ненасьпценного лактама вносят 25 ммоль комплексного соединения N - винилпирролидона и дихлорнда этилалюминия в растворе 40 мл бензола, при этом указанное комплексное соединение приготовляют смешением в бензоле при температуре примерно 100° С N - винилпирролидона и дихлорида этилалюминия при молярном соотношении 1:1.

В одну из воронок, предназначенных для каталитической системы, вводят 2 ммоль тетрахлорида ванадия в 40 мл гептанангшфида, а в другую 16 ммоль полуторного хлорида этилалюминия в 40 Мл гептангадрида.

В реактор, в атмосфере азота, подают 880 мл предварительно высушенного и дегазированного гептана. Прекращают подачу азота и затем вводят, через приемную газовую трубку, смесь зтилена и пропилена в молярном отношении пропилен : этилен, равном 1,2, при этом смесь циркулирует в количестве ЮОнл/ч в течение всего процесса сополимеризации.

Через 20 мин после начала введения газообразной смеси по каплям приливают переведенный в комплексное соединение с дихлоридом этилалюминия винилпирролидон и компоненты каталитической системы, .при этом введе1ше полярного мономера и катализаторов осуществляют в течение 40 мин для каждого. Далее продолхкают добавлять олефины в течение 10 мин и останав;ш1вают сополимеризацию, вводя в реакционную q)eдy 50 мл зтанола. Раствор сополимера выливаю г в этанол для осаждения сополимера, который зат15М промывают в этаноле, после чего сушат в печи при невысоком давлении. Получают 36 г твердого продукта. Имеющего внеиший вид невулканнзованного эластомера, продукт, по даш1ым рентгеноскопии, ам1ффный, имеет приведенную вязкость, измеренную в декалине при 135° С, 0,780.

После экстракции этанолом в горячем состояшш полученный тройной сополимер даализируют, определяя содержание в нем азота по Кьелвдешо и пропилена с помощью инфракрасного шализа. Этот тройной сополимер содержит 0,44 вес.% азота, что состагляет 3,5% звеньев, производнш. от вшшлпирролидона, 33,8% звеньев, производных от пропнлена, и 62,7% звеньев, производных от этилена.

8

В сравнительном опыте, воспроизведенном в тех же условиях, но без перевода N - винилпирролидона в комплексное соединение, сополимера не получают.

П р и м е р 2. В стеклянный цилиндрический

реактор емкостью 1500 мл, термостатированный при температуре 30° С, снабженный якорной мешалкой и имеющий у основания отверстия для введения компонентов каталитической системы, ненасыщенного лектама, растворителя реакцин и олефиновых мономеров, а в верхпей части - отверстие для вьшода раствора реакции и остаточных газов, после очистки реактора азотом подают 1,3 л высущенного и дегазированного гептана.

Затем в реактор добавляют в течение 20 мин

газообразную смесь пропилена и этилена в молярном отношении пропален .-этилен, равном 1,2, и при расходе 100 нл/ч в реактор вводят в течение 40 мин с помощью дозирующих насосов 1,2 ммоль VCU,

8,4мЬль полуторного хлорида этилалюминия, причем и тот и другой разбавлены гептаном, и 20 ммоль N - винилпирролидона, переведенного в комплексное соединение 20 ммоль дихлорида этилалюминия (комплексное соединение разбавлено

бензолом); кроме того, в течение этого времени непрерывно вводят олефины. Через 40 мин общий объем раствора равен 1,5 л.

Продолжая вводить олефины, в основание реактора подают свежий гептан, а также 2, VCU

и 16,8 ммоль полуторного хлорида зтилалюминия каждый из которых разбавлен гёптанои и 40 ммоль N - винилпирролидона, переведенного в комплексное соединение 40 ммоль дихлорида этилалюлшния (при этом комплексное соединение разбавлено бензолом). Количество вводимого свежего гептана регулируют таким образом, чтобы полный объем растворителя, добавленного в реактор, включая растворитель, служащий для разбавления компонентов каталитической системы и переведенного в комплексное соеданение мономера, составлял 1,45 л за 80 мин. Одновременно через верхнее отверстие реактора непрерывно выводят раствор сополимера в количестве 1,5 л за 80 мин. На выходе из реактора к раствору сополим а добавляют

антиоксидант, затем его промывают непрерывно с помощью водного раствора кислоты. После трех последовательных щослов по 80 мин общее количество полученного раствора составляет 6 л, а его концентрация по полимеру равна 7,2 вес.%.

Полученный тройной сополимер имеет BHemHHi

вид невулканизованного зластомера, приведенная вязкость которого, измеренная в декалине при 135 С, равна 0,980. Этот тройной сополимер содержит по весу 0,24% азота, что составляет 1,9% звеньев, производных от N - винилпирролидона, 38% звеньев, производных от пропилена, и 60,1% звеньев, производных от этилена.

В сравнительном опыте, воспроизведенном в тех же условиях, но без перевода N - винилпирролидона в комплексное соединение, сополимер не получают.

П р и м е р 3. Процесс ггроводят в условиях, аналогичных описанным в примере 1, при замене, аднако, комплексного соединения N - винилпирролвдона и дихлорида этилалюминия одинаковым молярным количеством комплексного соединения, полученного путем смешения при в бензоле Wf винилкапролактама и дихлорида этилалюминия в молярном соотношении, равном 1:1, и при введении катализаторов и комплексного соединения в течение 80 мин.

Получают 50,5 г тройного сополимера, аморфного, по данным рентгеноскопии, имеющего внешний вид невулканизованного эластомера, приведенная вязкость которого, измеренная в декалине при 135° С, 0,903. Сополимер содержит по весу 0,3% азота, что составляет 3% звеньев, производных от N винилкапролактама, 36% звеньев, производных от пропилена, и 61% звеньев, производных от этилена.

При воспроизведении этого опыта без перевода N - вннилкапролактама в комплексное соединение сополимер не получают.

П р и м е р 4. Сополимеризацию проводят в реакторе, аналогично- описанному в примере 1,но емкостью 6 л, термостатированном при 20° С.

Капельные воронки над реактором продувают азотом. В вороНку для ненасьпденного лакта1ма подают 150ммоль комплексного соединения N винилпирропидона и дихлорида этилалюмишш, описанного в примере 1, которое растворяют в 100 мл . бензола.

В одну из воронок, предназначенных для каталитической системы, вводят 8 ммоль VCXItj в 120 МП гептанангидрида, а в другую - 40 ммоль хлорида диэтиламина в таком же объеме гептанангидрида.

,В реактор, продутый азотом, подают 3,6 л предварительно высушенного и дегазированного гептана. Подачу азота прекращают и по трубке подачи газов вводят смесь пропилена и этилена в молярном отношении пропилена к этилену, равном 1,2. Указанная смесь циркулирует в количестве 100 нл/ч в течение всего процесса сополимеризации. Через 20 мин после начала выведения газоо азной смео по каплям приливают переведенный в комплексзюе соединение лактам и компоненты каталитической системы, при этом переведенный в комплексное соединение мономер и катализаторы вводят в вчеJHHC 120 мин каждый, а затем продолжают добавлять олефины в течение 10 мин.

В конце реакции в смесь вносят антиоксидант и ее обрабатывают водой, содержащей 6 вес.% ликкжной кислоты, для промывки полимера.

Получают 160 г тройного сополимера, имеющего внешний вид невулканизованного эластомера, аморфного, по данным рентгеноскопии, приведенная вязкость которого, измеренная в тетралине при , 0,760. Сополимер содержит по весу 0,45%

10

азота, что составляет 3,6 звеньев, iipovoBonnTiix от N - виннлпирролвдона, 38% звеньев, производных иг пропилена, и 58,4% звеньев, производных от этилена.

Тройной сополимер, полученный в результате

этого, подвергают испытанию на вулканизацию, для лого приготавливают на бегунах смесь, содержащую 100 вес.ч. тройного полимера, 70 вес.ч. коллоидной двуокиси кремния и 12 вес.ч. товарной перекиси, содержащей 40% бис - (трет бутилпероксиизопропил) бензола, затем смесь вулканизуют путем нагрева вулканизатора при 165° С в течение 35 мин.

Вулканизованный продукт обладает сопротивлением на разрыв 120 кг/см и удлинением при разрыве 450%.

Определяют также сцепление вулканизованной смеси (МР) с алюминиевой поверхностью, а также сцепление подобной смеси (МС), приготовленной

из тройного полимера, описанного в примере 3, в присутствии в качестве контрольной пробы вулканизованной смеси (МТ), полученной в тех же условиях из сополимера этилена и пропилена (под названием ДЮТРАЛЬ).

С этой целью готовят пробы, прессуя при температуре 185° С каждую смесь между двумя листами алюминиевой фольги шириной 30 мм, предварителыю очищенными трихлорэтиленом и обработанными в сульфохромовой кислоте таким образом,

что на каждом конце пробы остается часть, лишенная сополимера. При этом прессование при повышенной температуре ведут в течение времеда, обозначенного ниже как tg s и соответствующего времени, необходимому для достижения 95% оптимального момента образования сетчатой структуры смеси на реометре МОНС АНТО. После прессования при повьпценной температуре пробы охлаждают, затем подвергают испытанию на растяжение для определения силы сцепления фольги с образцами полимера.

Для испытания на растяжение используют динал«)метр, имеющий верхнюю неподвижную часть с двумя горизонтальными осями, способными п емещаться вращением и слегка удаленные одна от

друпй,- и нижнюю часть с зажимами, способную перемещаться вертикально под воздействием измеряемой силы.

Пробу, изготовленную описанным способом, устанавливают вертикально между осями, концом

без вулканизованной смеси обращенным вверх, а

оставленные свободными части пластинок фольги

загибают каждую на роответствующую ось, затем

зажимают в зажимах нижней части динамометра.

Далее эту нижнюю часть перемещают вниз со

сясоростыо 15 мм/мин с целью срыва фольги с эластомера, а необходимую для зтого силу .

Величина измеряемой таким образом силы, выраженной в килограммах на сантиметр ширины

фольги, называется салак сцепления и характерезует сцепление эластомера с поверхностью алюминия. Полученные результаты приведе г в таблице. Из таблицы видно, что включение в цепи аморфного сополимера этилена и пропилена звеньев, производных от N - винилпирролидона (МР) или от N винилкапролактама (МС), качественно и количественно улучшает сцепление вулканизованного сополимера с металлическими подложками, в частности с алюминием. П р и м е р 5. Сополимеризацию проводят в условиях, аналогичных примеру 3, заменив комплексное соединение N - винилкапролактама и дихлорида этилалюминия комплексным соединением N - винилэтил - 7 - капролактама и дихлорида эгилалюминия, приготовленным в тех же условиях. Вьщеляют 48 г тройного сополимера, аморфного, по данным рентгеноскопии, имеющего внеш1ШЙ вид вулканизова1шого эластомера. Сополимер содержит по весу 0,27% азота, т.е. 3,2% звеньев, производных от N - винилзтил - 7 - капролактама, 35% звеньев, производных от пропилена, и 61,9% звеньев, производных от этилена. П р и м е р 6. Сополимеризацию проводят аналогично описанным в примере 1, заменив комплексное соединение N - винилпирролидона и дихлорида этилалюкяяния комплексным соединением N - винилтиопирролидона и дихлорида этилалюминия, приготовленным при одинаковых условиях. Получают 30 г тройного сополимера, аморфного, по данным рентгеноскопии, содержащего по весу 0,29% азота, что составляет 2,6% звеньев, производных от винилтиопирролидона, 35% звеньев, производных от пропилена, и 62,4% звеньев, производных, от этилена. П р и м е р 7. Проводят два опыта по сополимеризации в условиях, аналогичных описанным в примере 3, заменив N - винилкагфолактам М - аляилкалролактамом (опыт I) и затем N - винилтиокапролактамом (опыт 2). В опыте 1 получают 46 г тройного сополимера, имеющего внешний вид невулканизованного эластомера, аморфного, по данным рентгеноскопии, содержащего 0,25 вес.% азота, т.е. 2,7% звеньев, производных от аллилкапролактама, 34% звеньев, производных от пропилена, и 63,3% звеньев, производных от этилена. В опыте 2 получают 40 г тройного сополимера, аморфного, по данным рентгеноскопии, которьн содержит 0,21% азота, что представляет собой 2,3% звеньев, производных от N - винилтиокапролактама, 35% звеньев, производных от пропилена, и 62,7% звеньев, производных от этилена. П р им е р 8. Используют реактор, аналогичный описанному в примере 1, температуру в котором поддерживают 20° С в течение всего процесса сополимеризации. Воронки, находящиеся над реактором, продувают азотом. В воронку для полярного мономера вносят 50 ммоль комплексного соединения N винилпирролидона и дихлорида этилалюминия в 80 мл бензола, причем комплексное соединение получают так, как указано в примере 1. В одну из воронок, предназначенных для каталитической системы, вводят 750 мл безводного бензола. Прекращают подачу азота и затем по трубе подачи газов подают смесь этилена и бутена 1 в молярном отношении бутена-1 к этилену, равном 2, Указанная смесь циркулирует в количестве 100 нл/ч в течение всего процесса сополимеризации. После насыщения растворителя газообразной смесью в течение 20 мин вводят N - винилпирролидон, переведенный в комплексное соединение, и компоненты каталитической системы, причем подачу каждого осуществляют непрерыв} о в течение 60 мин. Через 30 мин после введения катализаторов полимеризацию останавливают, добавляя 20 мл этанола. Содержимое реактора выливают в этанол дчя коагуляции полимера, который затем промывают этанолом, горячей водой и сушат в сушильной печи при температуре примерно 55° С. Получают 42 г тройного сополимера, аморф кого, по данным рентгеноскопии, содержащего 0,3 азота, что составляет 2,4% звеньев, производных ol N - винилпирролидона, 41% звеньев, производньи от бутена, и 56,6% звеньев, производных от этилена. П р и мер9.В реактор емкостью 6 л с перемешивающим устройством, относящийся к типу, описанному в примере 1, поддерживаемый при 30°С в атмосфере азота, вводят 3,6 л безводного бензола. После прекращения подачи азота бензол насыщают смесью этилена и пропилена в молярном отношении пропилена к этилену, равном 1,2, причем указанная смесь циркулирует со скоростью 100 нл/ч. После насьщения бензола,-не прекращая введение олефинов, в реактор непрерывно подают в течение 150 мин 200 ммоль этилиден - 5 - норборнена - 2, 200 ммоль комплексного соединения N ,аинилкапролактама и дихлорида этилалюминия, аналогичного тому, который используют в примере 3, а также 8 ммоль и 40 ммоль пол}т-орного хлорида этилалюминия. Все газообразные соединения, введенные в реактор, разбавляют в бензоле таким образом, чтобы полньш объем бензола был равен 4 л.

13

В конце реакции к содержимому в реакторе добавляют раствор антиоксиданта, затем дезактивируют катализаторы с помощью этанола и выделяют полимер из раствора водной дегазацией полимера.

Получают 210 г тетрасополимера, аморфного, по данным рентгеноскопии, вискозиметрический молекулярный вес которого, измеренный в результате замера приведенной вязкости полимера в тетралине при 135°С, примерно 78000.

Тетрасополимер содержит по весу 5% звеньев, производных от зтилиденнорборнена, 0,42% азота, что составляет 4% звеньев производных от N винилкапролактама, 40% звеньев, производных от пропилена, и 51% звеньев, производных от этилена.

П р и м е р 10. Используют реактор емкостью 1 л того же типа, что и описанный в примере I который имеет, кроме того, воронку введения диена. Реактор погружен в термостатическую ванну и поддерживается при температуре 0° С.

В воронку для диена помещают 30 ммоль дициклопентадиена, разбавленного в 60 мл гептана, а в воронку для ненасыщенного лактама загружают 50 ммоль комплексного соединения N - винилпирролидона и дихлорида этилалюминия, описанного в примере 1, растворенного в 60 мл бензола. В одну из воронок для каталитической системы вводят 4 ммопь VOCIs, а в другую - 20 ммоль полуторноУ го хлорида эхилалюминия, при этом каждый из продуктов растворяют в 60 мл гептана.

В реактор, в котором поддерживают атмосферу азота, подают 630 мл гептангидрида. Затем прекращают подачу азота и в реактор по трубе подачи газов вводят смесь этилена и пропилена в молярном отнощении пропилена к, этилену, равном 2, причем смесь даркупирует со скоростью 100 нл/ч.

Через 30 мин после начала введения газообразной смеси молярное отношение пропилена к этилену доводят до 1 без изменения общего расхода газообразной смеск, а затем по каплям приливают в реактор соответственно дициклопентадиен, переведенный в комплексное соединение лактам и каждый компонент каталитической системы, причем введения осуществляют за 60 мин.

Далее полимеризацию прекращают, отделяют полимер от реакционной среды, овдщают и сушат так, как указано в примере 1.

Получают 120 г тетрасополимера, аморфного, по данным рентгеноскопии, который содержит по весу 50% этилена, 43% пропилена, 0,4% азота, что составляет 3,2% N - вклилгшрролидона, а также 4 двойных неароматических связи на 1000 атомов углерода, что соответствует по весу 3,8% дициклопентадиена.

Полученный TerpaconojiHMCp подвергают проверке на вулканизадаю. С этой целью смешивают на бегунах 100 вес.ч. тетрасоио; имера с 50ч. по весу сажи НАГ, 5 ч. окиси цинка, 2 ч. серы, 1 ч. меркаптобензотиазола и 4 ч. лнс льфита теграметилгиурама. Полученную смесь иагг-евают в вулканизаторе при 155 С в течение ч.

/4

Вулканизованный продук оП.чадает up(viiu4-u o при растяжении 140 кг/см и удлинением при pu.iрыве .

П р и м е р 11. Сополиморюацн) проводят аналогично способу, оиисаццому н примере 3, заменив кo mлeкcтюe соединение N - винилкапролактпма и дихлорида этилалюминия комплексным соединением, полученным путем смешивания при в толуоле N - винилкапролактама и трихлорида алюминия в молярном соотношении, равном i;i, и используя толуол в качестве реакционной среды для сополимериза1ши.

Получают 30 г тройного сополимера, аморфного, по данным рентгеноскопии, и eющeгo приведенную вязкость, измеренную в декалине при 135 С, равную 0,900, содержащего 0,2/п аэота, что оставляет примерно 29Ь звеньев, производных от - винилкацролактама, 63% звеньев, производных от этилена, и 357( звеньев, производных от пропилена. П р и м е р 12. Сополимеризацию проводят в условиях, аналогичных условиям,описанным в примере 11. заменив комплексное соединение N винилкацролактама и трихлорида алюминия комплексным соединением N - винилкацролактама и фирной вытяжки трифторида бора(вр, 1(С2Н5)20|. риготовленным в тех же условиях

Получают 32 г тройного сополимера, имеющего внещний вид невулкатшзованного эластомера, аморфного по данным рентгеноскопии, сополимер содержит по весу 0,24% азота, что составляет приблизительно 2,4% звеньев, производных от N -винилкапролактама, 41,6% звеньев, производных от пропилена, и 569г, звеньев, производных от этилена. Пример 13. Сополимеризацию проводят в условиях примера 1, однако N - винилпирролидон применяют без дихлорида этилалюминия,а в каталитическую Систему вводят 3 ммоль четыреххлористого ванадия и 24 ммоль полуторного хлорида этилалюминия.

При этом получают 75 г твердого продукта,

находящегося в форме невулканизованного эластомера, имеющего приведенную вязкость, измеренную при температуре 135°С в декалине, равную 0,912.

После экстракции горячим этанолом полученный терсополимер (трехзвенный сополимер) подвергают анализу для определения содержания азота по методу Кьельдаля и пропилена по методу спектрометрии Б инфракрасной области. Этот терсоцолимер (трехзвенный полимер зтилена, пропилена и N - винилпирролидона) содержит 0,017% по весу азота , т.е. около 0,1% винилпирролидона, 36,2% пропилена, а остальное - этилен.

Пример 14. Сополимериэацию проводят в

условиях примера 4, но используют 300 ммоль

комплексного соединения N - винилпиррояидона и

дихлорида этилалюминия, а в качестве катализатора

употребляют 10 ммоль треххлорнстого ваяадила н

50 ммоль хлорида длэтилалюминия. При эгом

собирают 140 г терсопоиимера этилена, проиклена.

15.

N - винилпиррюлвдона, находящегося в форме невулканизованного эластомера, имеющего приведенную вязкость, измеренную при температуре 135° С в декалине, равную 0,740.

Этот терсополимер содержит 1,2% по весу азота (определение проводят по методу Кьельдаля), т.е. в нем присутствуют около 10,0% по весу N - винилпирролидона, 31% повесу пропилена и 58,9 % по весу этилена.

Пример 15 (контрольный). Процесс ведут в реакторе, аналогичном описанному в примере 1.

В реактор в атмосфере азота вводят 700 мл безводного гептана и 25 ммоль N - винилкарбазола. Через трубку для ввода газа подают смесь пропилена и зтилена в соотношении 2:1, смесь подают со скоростью 90 нл/ч.

В капельные воронки, помещенные над реактором, загружают отдельно 1 ммоль четыреххлористого ванадия в 30мл безводного н-гептана и 6 ммоль однохлористого диэтилалюминия в 30 мл безводного н-гептана.

Газообразную смесь этилена и пропилена вводят и отводят непрерывно со скоростью 99 нл/ч. Оба компонента катализатора загружают по отдельности, по каплям, в реактор в течение 15 мин. По истечении 50 мин после начала подачи катализатора реакцию обрывают, добавляя 20 мл изопропилового спирта, содержащего 0,2 г антиокислителя. Образующийся продукт очищают и коагулируют в иаопропиловом спирте. После сушки в вакууме этого полимера получают 32 г твердого продукта, аморфного, по данным рентгеноскопии, и находящегося в форме невулканизованного эластомера. Сополимер содержит 47% по весу этилена, 45,5% пропилена и 7,5% N-винилкарбазола.

В условиях, описанных в примере 4, определяют адгезио гаую способность вулканизованного сополимера по отношению к поверхности алюминия.

Измеренная сила адгезии составляет 2,75 кг/см.

Присутствие в цепях сополимера звеньев, источником которых является N - винилкарбазол, практически не улучшает адгезию указанных вулканизованных сополимеров к металлическим поверхностям. В противоположность этому, результаты, приведенные в примере 4, показывают, что присут16

ствие звеньев, источником которых является N алкениллактам, в частности звенья N - ви1шлпирроолидона или N - винилкапролактама, в цепях сополимера этилена и пропилена улучшает адгезию на 20-30%.

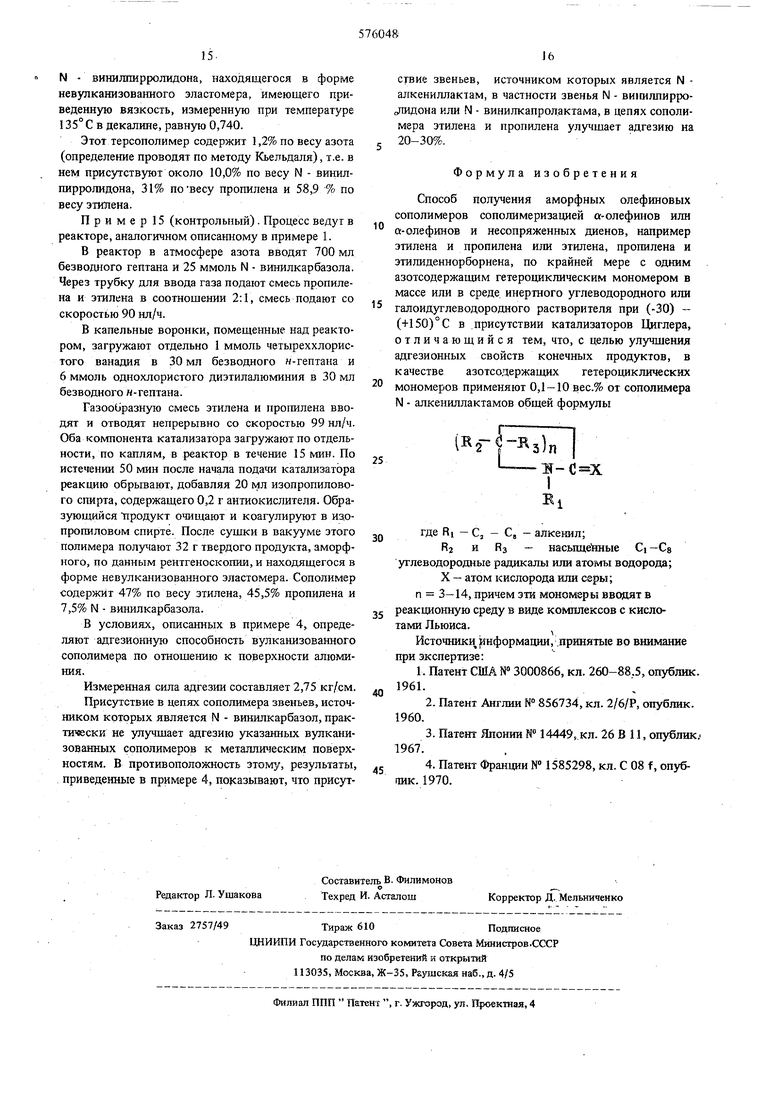

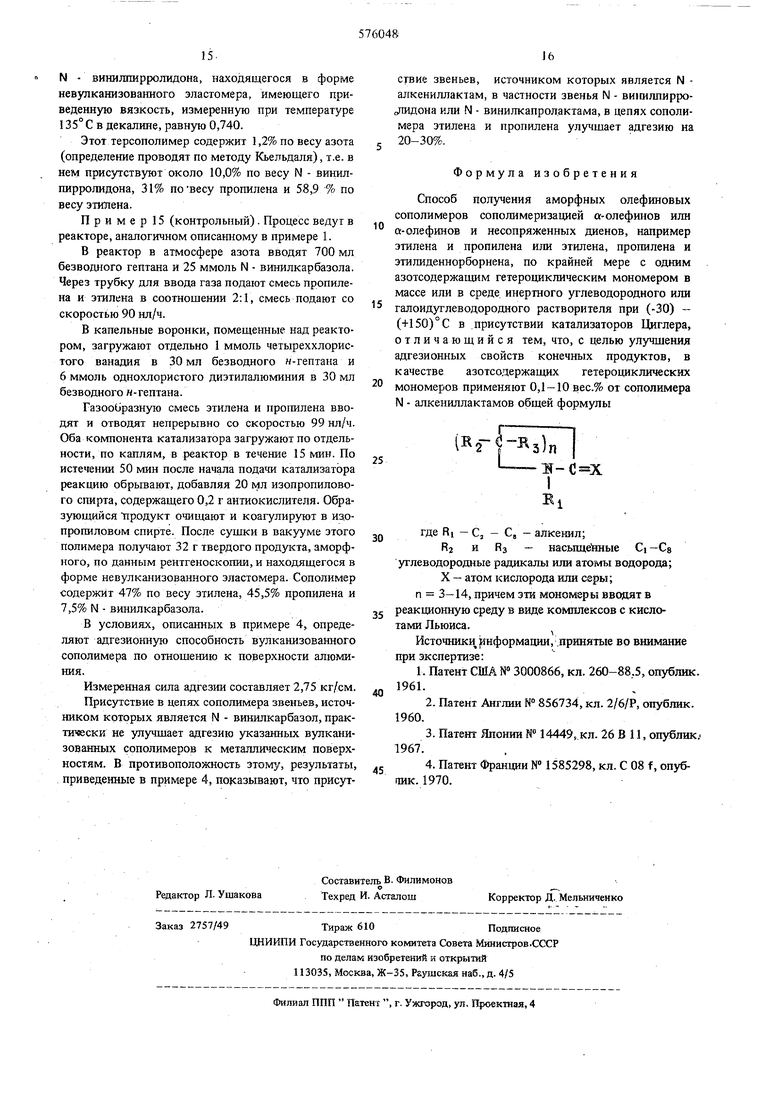

Формула изобретения

Способ получения аморфных олефиновых сополимеров сопояимеризацией а-олефшюв или а-олефинов и несопряженных диенов, например этилена и пропилена или этилена, пропилена и этилиденнорборнена, по крайней мере с одним азотсодержащим гетероциклическим мономером в массе или в среде, инертного углеводородного или

галоидуглеводородного растворителя при (-30) - (+150)°С в .присутствии катализаторов Циглера, отличающийся тем, что, с целью улучшения адгезионных свойств конечных продуктов, в качестве азотсодержащих гетероциклических

мономеров применяют 0,1-10 вес.% от сополимера N - алкениллактамов общей формулы

()п

-:м-с х

KI

где RI - С, - С, - алкенил;

Ra и RS - Hacbnuetabie Ci-Cs углеводородные радикалы или атомы водорода;

X - атом кислорода или серы; п 3-14, причем эти мономеры вводят в реакционную среду в виде комплексов с кислотами Льюиса.

Источники (информации, .принятые во внимание при экспертизе:

1. Патент США № 3000866, кл. 260-88.5, опублик. 961.

2.Патент Англии № 856734, кл. 2/6/Р, опублик. 1960.

3.Патент Японии N 14449, кл. 26 В 11, опублик.. 1967.

4. Патент Франции № 1585298, кл. С 08 f, опубоик. 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения аморфных олефиновых сополимеров | 1974 |

|

SU566526A3 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ СОПОЛИМЕРОВ | 1971 |

|

SU428612A3 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКОВУЛКАНИЗУЕМЫХ ЭЛАСТОМЕРОВ | 1967 |

|

SU204944A1 |

| ВСЕСОЮЗИАЯ ^ ПАТЕНТНО-^ ТЕКЯИЧЕСКАЯ БИ5'Л1^0Т?КА | 1972 |

|

SU359832A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ЭТИЛЕНА С ДИЕНАМИ | 1969 |

|

SU250053A1 |

| ПРОСТРАНСТВЕННО ЗАТРУДНЕННЫЕ ФЕНОЛЫ, ОБЛАДАЮЩИЕ АНТИОКИСЛИТЕЛЬНЫМИ СВОЙСТВАМИ, СПОСОБЫ ИХ ПОЛУЧЕНИЯ, СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1991 |

|

RU2051141C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ ЭЛАСТОМЕРОВ | 1972 |

|

SU324751A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ЭТИЛЕНА С ДИЕНОМ | 1969 |

|

SU241332A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ЭТИЛЕНА С АЛЬФА-ОЛЕФИНАМИ | 1969 |

|

SU250054A1 |

| КАТАЛИЗАТОР ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ И СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1992 |

|

RU2088596C1 |

Авторы

Даты

1977-10-05—Публикация

1974-04-11—Подача