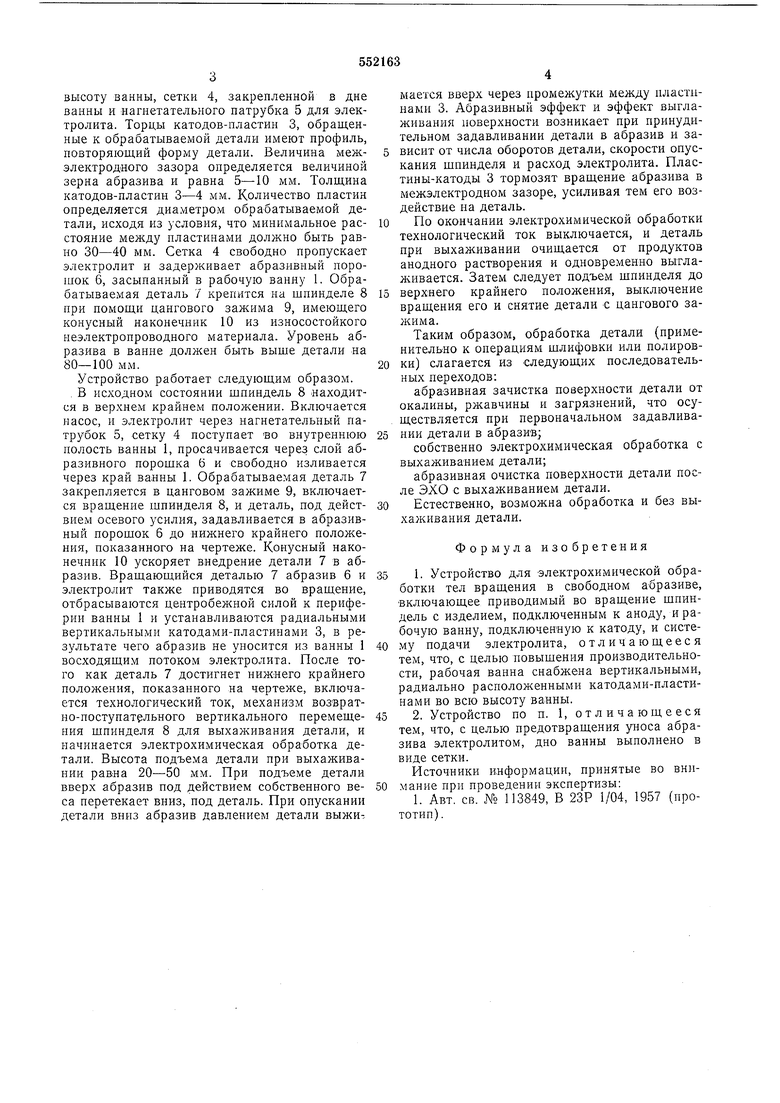

высоту ванны, сетки 4, закрепленной в дне ванны и нагнетательного патрубка 5 для электролита. Торцы катодов-пластин 3, обращенные к обрабатываемой детали имеют профиль, повторяющий форму детали. Величина межэлектродного зазора определяется величиной зерна абразива и равна 5-10 мм. Толщина катодов-пластин 3-4 мм. Количество пластин определяется диаметром обрабатываемой детали, исходя из условия, что минимальное расстояние между пластинами должно быть равно 30-40 мм. Сетка 4 свободно пропускает электролит и задерживает абразивный порошок 6, засыпанный в рабочую ванну 1. Обрабатываемая деталь 7 крепится на шпинделе 8 ири помощи цангового зажима 9, имеющего конусный наконечник 10 из износостойкого неэлектропроводного материала. Уровень абразива в ванне должен быть выше детали на 80-100 мм.

Устройство работает следующим образом. . В исходном состоянии плпиндель 8 находится в верхнем крайнем положении. Включается насос, и электролит через нагнетательный патрубок 5, сетку 4 поступает во внутреннюю полость ванны 1, просачивается через слой абразивного порошка 6 и свободно изливается через край ванны 1. Обрабатываемая деталь 7 закрепляется в цанговом зажиме 9, включается вращение шпинделя 8, и деталь, под деиствием осевого усилия, задавливается в абразивный порошок 6 до нижнего крайнего положения, показанного на чертеже. Конусный наконечник 10 ускоряет внедрение детали 7 в абразив. Вращающийся деталью 7 абразив 6 и электролит также приводятся во вращение, отбрасываются центробежной силой к периферии ванны 1 и устанавливаются радиальными вертикальными катодами-пластинами 3, в результате чего абразив не уносится из ванны 1 восходящим потоком электролита. После того как деталь 7 достигнет нижнего крайнего положения, показанного на чертеже, включается технологический ток, механизм возвратно-поступательного вертикального перемещеПИЯ шпинделя 8 для выхаживания детали, и начинается электрохимическая обработка детали. Высота подъема детали при выхаживании равна 20-50 мм. При подъеме детали вверх абразив под действием собственного веса перетекает вниз, под деталь. При опускании детали вниз абразив давлением детали выжи-,

мается вверх через промежутки между пластинами 3. Абразивный эффект и эффект выглаживания поверхности возникает при принудительном задавливании детали в абразив и зависит от числа оборотов детали, скорости опускания щпинделя и расход электролита. Пластины-катоды 3 тормозят вращение абразива в межэлектродном зазоре, усиливая тем его воздействие на деталь.

По окончании электрохимической обработки технологический ток выключается, и деталь при выхаживании очищается от продуктов анодного растворения и одновременно выглаживается. Затем следует подъем щпинделя до верхнего крайнего положения, выключение вращения его и снятие детали с цангового .

Таким образом, обработка детали (применительно к операциям шлифовки или полировки) слагается из следующих последовательных переходов:

абразивная зачистка поверхности детали от окалины, ржавчины и загрязнений, что осуществляется при первоначальном задавливании детали в абразив;

собственно электрохимическая обработка с выхаживанием детали;

абразивная очистка поверхности детали после ЭХО с выхаживанием детали.

Естественно, возможна обработка и без выхаживания детали.

Формула изобретения

1.Устройство для электрохимической обработки тел вращения в свободном абразиве, включающее приводимый во вращение шпиндель с изделием, подключенным к аноду, и рабочую ванну, подключенную к катоду, и систе.му подачи электролита, отличающееся тем, что, с целью повышения производительности, рабочая ванна снабжена вертикальными, радиально расположенными катодами-пластинами во всю высоту ванны.

2.Устройство по п. 1, отличающееся тем, что, с целью предотвращения уноса абразива электролитом, дно ванны выполнено в виде сетки.

Источники информации, принятые во внимание при проведении экспертизы;

1. Авт. св. jYo 113849, В 23Р 1/04, 1957 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрод-инструмент для электрохимикомеханического полирования | 1983 |

|

SU1122462A1 |

| Устройство для электрохимических процессов нанесения и съема металла | 1981 |

|

SU952501A1 |

| Способ абразивного электрохимического шлифования деталей из жаропрочных сплавов с управляемой периодической очисткой токопроводящего шлифовального круга | 2024 |

|

RU2833201C1 |

| Устройство для изготовления хроматографических колонок | 1980 |

|

SU947757A1 |

| СПОСОБ ЭЛЕКТРОАБРАЗИВНОГО ШЛИФОВАНИЯ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ СЛОЖНОЙ ФОРМЫ | 2015 |

|

RU2602590C1 |

| Способ электрохимико-механического полирования шаров | 1984 |

|

SU1222447A1 |

| СПОСОБ АНОДНО-АБРАЗИВНОГО ПОЛИРОВАНИЯ ОТВЕРСТИЙ | 2014 |

|

RU2588953C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ НЕПРОФИЛИРОВАННЫМ ЭЛЕКТРОДОМ-ИНСТРУМЕНТОМ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2647413C2 |

| Установка для изготовления абразивного инструмента гальваническим способом | 1972 |

|

SU443751A1 |

| Устройство для электрохимикомехани-чЕСКОй ОбРАбОТКи | 1979 |

|

SU841890A1 |

Авторы

Даты

1977-03-30—Публикация

1974-10-11—Подача