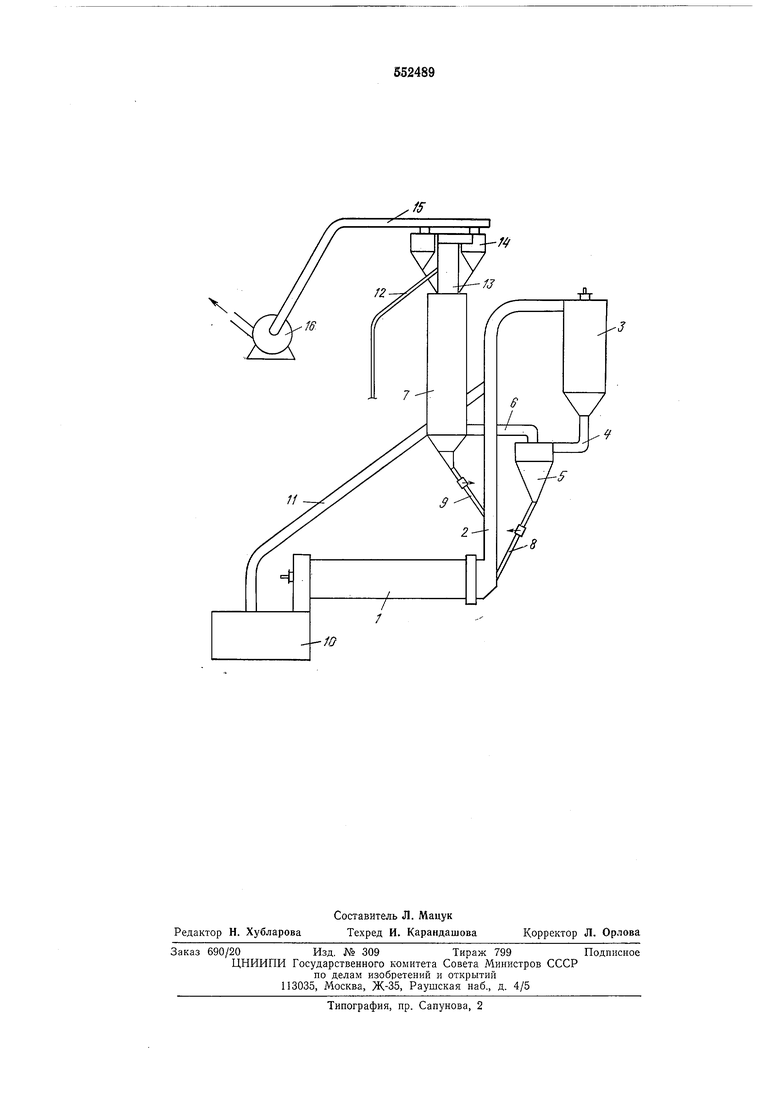

Устройство состоит из вращающейся печи 1, соединенной газоходом 2 с декарбонизатором 3, соединенным газопроводом 4 с циклонным сепаратором 5, который газопроводом 6 соединен с дисперсионным подогревателем 7. Циклонный сепаратор 5 и дисперсионный подогреватель 7 соединены с вращающейся печью 1 и газоходом 2 патрубками соответственно 8 и 9 для подачи материала. Под вращающейся печью 1 расположен холодильник 10, соединенный воздухопроводом И с газоходом 2.

Устройство работает следующим образом.

Цементная сырьевая смесь по трубопроводу 12 поступает в малый патрубок 13 дисперсионного подогревателя 7, а затем газовым потоком она направляется в систему циклоhuri 14 и далее после отделения - в дисперсионный подогреватель 7. Здесь сырьевая смесь нагревается за счет тепла отработавщих газов и затем по патрубку 9 поступает в газоход 2, где она подхватывается газами и направляется в декарбонизатор 3, в котором проходит больщая часть процесса обжига. Обожженная сырьевая смесь вместе с газами по газопроводу 4 поступает в циклонный сепаратор 5, где происходит ее отделение, и по патрубку 8 направляется во вращающуюся печь 1. Здесь заканчивается процесс обжига и осуществляется процесс спекания. Затем обожженный клинкер охлаждается в холодильнике 10. Воздух из холодильника 10 непосредственно поступает во вращающуюся печь 1 и по воздухопроводу - в газоход 2 и далее в декарбонизатор 3 для участия в процессе горения.

Продукты сгорания удаляются из вращающейся печи 1 по газоходу 2, соединенному с воздухопроводом И перед декарбоиизатором 3, после чего смесь воздуха и продуктов егорания поступает в декарбонизатор 3. Продукты сгорания из декарбонизатора 3 по газопроводу 4 направляются в циклонный сепаратор 5, откуда по газопроводу 6 они идут в дисперсионный подогреватель 7, малый патрубок 13 и в систему циклонов 14 и удаляются через выходной патрубок 15 с помощью вентилятора 16.

В устройстве имеются два канала для пропуска газов: первый, состоящий из воздухопровода 11 и декарбонизатора 3, и второй, содержащий вращающуюся печь 1 и газоход 2. Так как размеры воздухопровода 11 значительно меньще размеров вращающейся печи 1, падение давления в первом канале будет больще, чем во втором. Для компенсации этих падений давления используется падение давления, имеющее место при транспортировке сырьевой смеси из дисперсионного подогревателя 7 в декарбонизатор 3. Поэтому сырьевая смесь из подогревателя 7 поступает в газоход 2 из вращающейся печи 1 до места его соединения с воздухопроводом И, которое выбирается таким образом, чтобы больщое падение давления в канале подвода газов в декарбонизатор можно было ком пейсировать падением давления в части газохода 2 между местами соединения патрубка 8 и воздухопровода И.

Формула изобретения

Устройство для термообработки сыпучего материала, например цементного сырья, содержащее подогреватель, декарбонизатор, вращающуюся печь, холодильник, газоход, соединяющий вращающуюся печь с декарбонизатором, воздухопровод для подачи подогретого воздуха из холодильника и патрубки для подачи материала, отличающееся тем, что, с целью повыщения эффективности , газоход по ходу движения газов последовательно соединен с патрубком для подачи материала из подогревателя и с воздухопроводом.

Источники информации, принятые во внимание при экспертизе:

1.Ходорев Е. И. Печи цементной промышленности. Л., 1968, с. 96-121.

2.Клюева Н. И. Новые способы обжига, разработанные в Японии. «Цемент, 1974, № 4, с. 22-23 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для термообработки сыпучего материала | 1975 |

|

SU922476A1 |

| СПОСОБ ОБЖИГА ВЫСОКОДИСПЕРСНЫХ КАРБОНАТСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2008 |

|

RU2369572C1 |

| Способ обжига цементного клинкера | 1979 |

|

SU937393A1 |

| Установка для получения цементного клинкера | 1980 |

|

SU939907A1 |

| Способ обжига цементного клинкера и устройство для его осуществления | 1974 |

|

SU975637A1 |

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 1993 |

|

RU2076291C1 |

| Устройство для тепловой обработки сырьевой смеси | 1985 |

|

SU1362906A1 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU970059A1 |

| Установка для обжига цементного клинкера | 1990 |

|

SU1763833A1 |

| Установка для бжига сырьевой смеси | 1979 |

|

SU857681A1 |

Авторы

Даты

1977-03-30—Публикация

1974-10-18—Подача