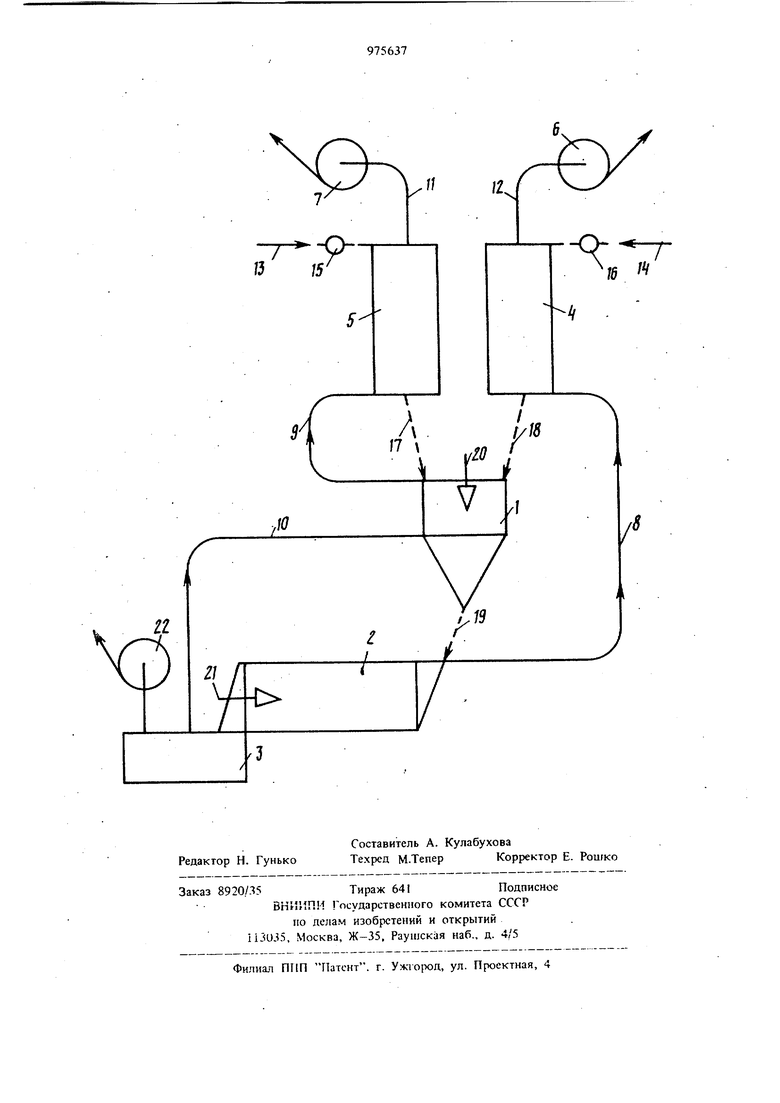

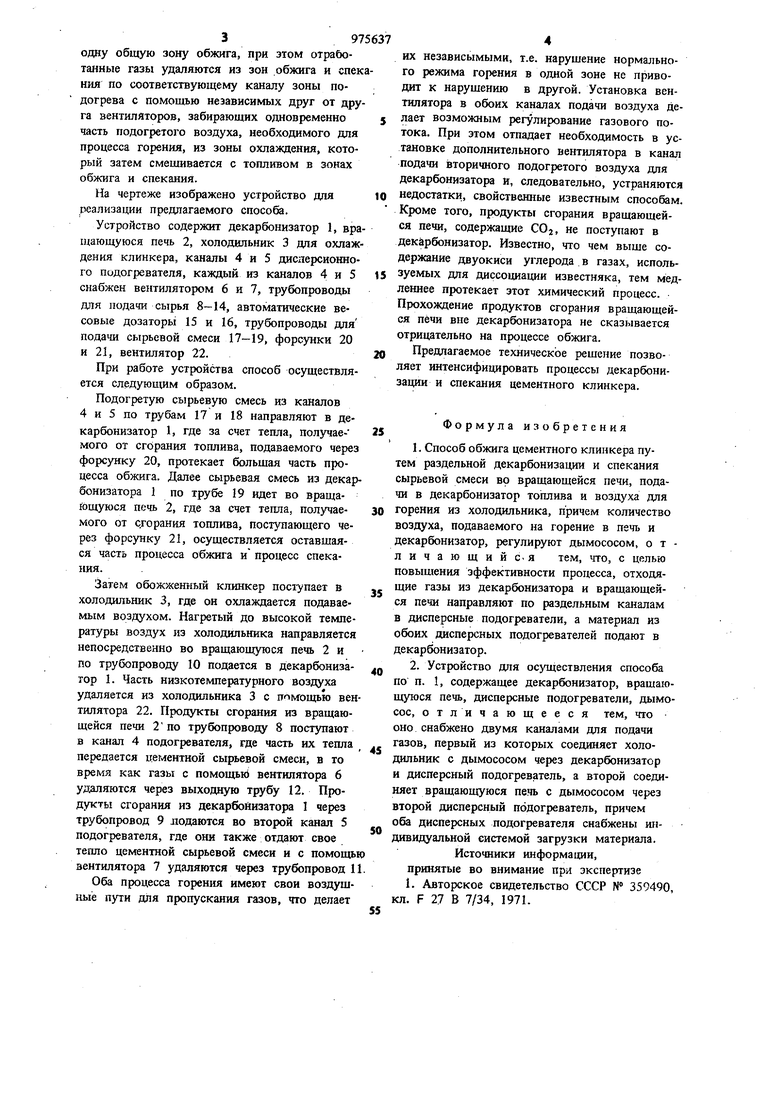

397 одну общую зону обжига, при этом отработанные газы удаляются из зон обжига и спек ния по соответствующему каналу зоны подогрева с помощью независимых друг от друга вентиляторов, забирающих одновременно часть подогретого воздуха, необходимого для процесса горения, из зоны охлаждения, который затем смешивается с топливом в зонах обжига и спекания. На чертеже изображено устройство для реализации предлагаемого способа. Устройство содержит декарбонизатор 1, вра щающуюся печь 2, холодильник 3 для охлаждения клинкера, каналы 4 и 5 дисперсионного подогревателя, каждый из каналов 4 и 5 снабжен вентилятором 6 и 7, трубопроводы для подачи сырья 8-14, автоматические весовые дозаторь 15 и 16, трубопроводы для подачи сырьевой смеси 17-19, форсунки 20 и 21, вентилятор 22. При работе устройства способ осуществляется следующим образом. Подогретую сырьевую смесь из каналов 4 и 5 по трубам 17 и 18 направляют в декарбонизатор 1, где за счет тепла, получаемого от сгорания топлива, подаваемого через форсунку 20, протекает больщая часть процесса обжига. Далее сырьевая смесь из декарбонизатора 1 по трубе 19 идет во вращающуюся печь 2, где за счет тепла, получаемого от сгорания топлива, поступающего через форсунку 21, осуществляется оставшаяся часть процесса обжнга и процесс спекания. Затем обожженный клинкер поступает в холодильник 3, где он охлаждается подаваемым воздухом. Нагретый до высокой температуры воздух из холодильника направляется непосредственно во вращающуюся печь 2 и по трубопроводу 10 подается в декарбонизатор I. Часть низкотемпературного воздуха удаляется из холодильника 3 с помощью вен тилятора 22. Продукты сгорания из вращающейся печи 2 по трубопроводу 8 поступают в канал 4 подогревателя, где часть их тепла передается цементной сырьевой смеси, в то время как газы с помощыб вентилятора 6 удаляются через выходную трубу 12. Продукты сгорания нз декарбоннзатора I через трубопровод 9 лодаются во второй канал 5 подогревателя, где они также отдают свое тепло цементной сырьевой смеси н с помощь вентилятора 7 удаляются через трубопровод 1 Оба процесса горения имеют свои воздушные пути для пропускания газов, что делает ИХ независымыми, т.е. нарущение нормального режима горения в одной зоне не приводит к нарушению в другой. Установка вентилятора в обоих каналах подачи воздуха Делает возможным регулирование газового потока. При этом отпадает необходимость в установке дополнительного вентилятора в канал подачи вторичного подогретого воздуха для декарбонизатора и, следовательно, устраняются недостатки, свойственные известным способам. Кроме того, продукты сгорания вращающейся печи, содержащие СО 2, не поступают в декарбонизатор. Известно, что чем выше содержание двуокиси углерода в газах, используемых для диссоциации известняка, тем медленнее протекает этот химический процесс. Прохождение продуктов сгорания вращающейся печи вне декарбоиизатора не сказывается отрицательно на процессе обжига. Предлагаемое техническое решение позволяет интенснфицировать процессы декарбонизации и спекания цементного клинкера. Формула изобретения 1.Способ обжига цементного клинкера путем раздельной декарбонизации и спекания сырьевой смеси во вращающейся печи, подачи в декарбонизатор топлива и воздуха для горения из холодильника, причем количество воздуха, подаваемого на горение в печь и декарбонизатор, регулируют дымососом, о т личающийСЯ тем, что, с целью повышения эффективности процесса, отходящие газы из декарбонизатора н вращающейся печи направляют по раздельным каналам в дисперсные подогреватели, а материал из обоих дисперсных подогревателей подают в декарбонизатор. 2.Устройство для осуществления способа по п. 1, содержащее декарбонизатор, вращающуюся печь, дисперсные подогреватели, дымосос, отличающееся тем, что оно снабжено двумя каналами для подачи газов, первый из которых соединяет холодильник с дымососом через декарбонизатор и дисперсный подогреватель, а второй соединяет вращающуюся печь с дымососом через второй дисперсный подогреватель, причем оба дисперсных подогревателя снабжены индивидуальной системой загрузки материала. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 359490, кл. F 27 В 7/34, 1971.

12

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обжига цементного клинкера | 1981 |

|

SU976263A1 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU976261A1 |

| Установка для обжига цементногоКлиНКЕРА | 1979 |

|

SU805037A1 |

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 1993 |

|

RU2076291C1 |

| Способ автоматического регулирования расхода топлива при обжиге карбонатсодержащей сырьевой смеси в печном агрегате из вращающейся обжиговой печи и декарбонизатора | 1979 |

|

SU932774A1 |

| Мокрый способ обжига цементного клинкера | 1979 |

|

SU772995A1 |

| СПОСОБ ОБЖИГА ВЫСОКОДИСПЕРСНЫХ КАРБОНАТСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2008 |

|

RU2369572C1 |

| Устройство для тепловой обработки цементной сырьевой смеси | 1977 |

|

SU685891A1 |

| Способ получения цементного клинкера и устройство для его осуществления | 1975 |

|

SU668589A3 |

| Устройство для термообработки сыпучего материала | 1974 |

|

SU552489A1 |

/

/3 /5

Авторы

Даты

1982-11-23—Публикация

1974-10-28—Подача