1

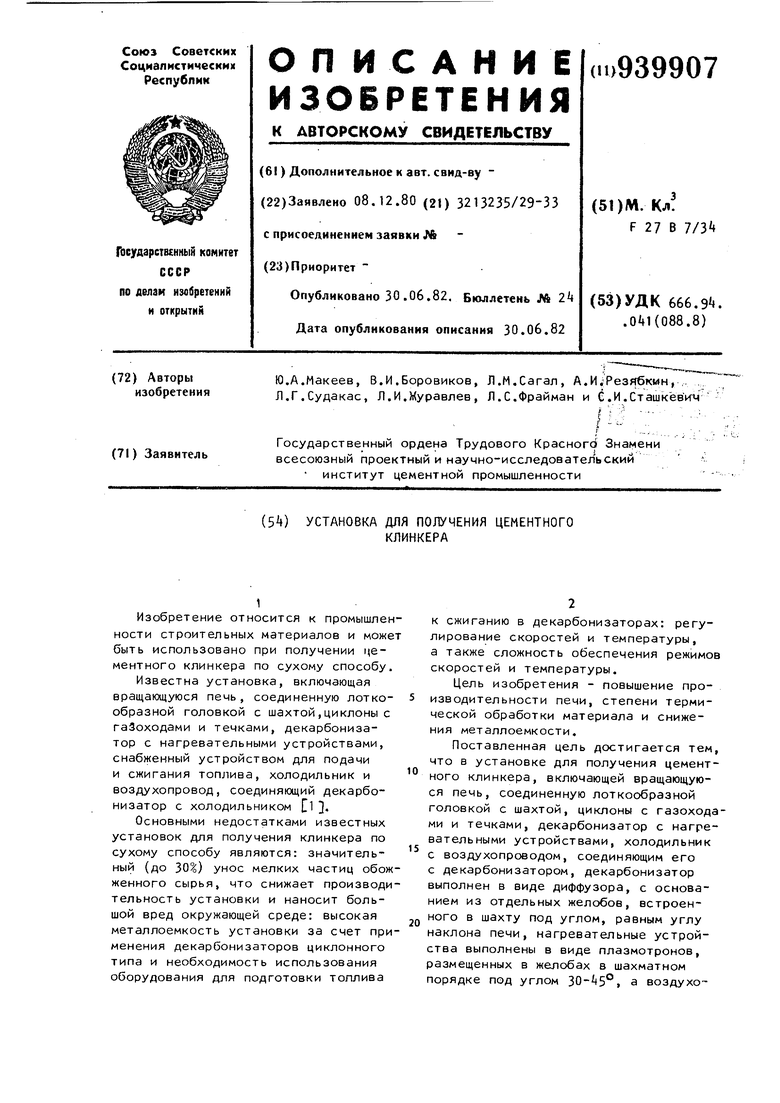

Изобретение относится к промышленности строительных материалов и может быть использовано при получении цементного клинкера по сухому способу.

Известна установка, включающая вращающуюся печь, соединенную лоткообразной головкой с шахтой,циклоны с гаЗоходами и течками, декарбонизатор с нагревательными устройствами, снабженный устройством для подачи и сжигания топлива, холодильник и воздухопровод, соединяющий декарбонизатор с холодильником 1 J.

Основными недостатками известных установок для получения клинкера по сухому способу являются: значительный (до 30) унос мелких частиц обожженного сырья, что снижает производительность установки и наносит большой вред окружающей среде: высокая металлоемкость установки за счет применения декарбонизаторов циклонного типа и необходимость использования оборудования для подготовки топлива

К сжиганию в декарбонизаторах: регулирование скоростей и температуры, а также сложность обеспечения режимов скоростей и температуры.

Цель изобретения - повышение производительности печи, степени термической обработки материала и снижения металлоемкости.

Поставленная цель достигается тем, что в установке для получения цемент10ного клинкера, включающей вращающуюся печь, соединенную лоткообразной головкой с шахтой, циклоны с газоходами и течками, декарбонизатор с нагревательными устройствами, холодильник

15 с воздухопроводом, соединяющим его с декарбонизатором, декарбонизатор выполнен в виде диффузора, с основанием из отдельных желобов, встроенного в шахту под углом, равным углу

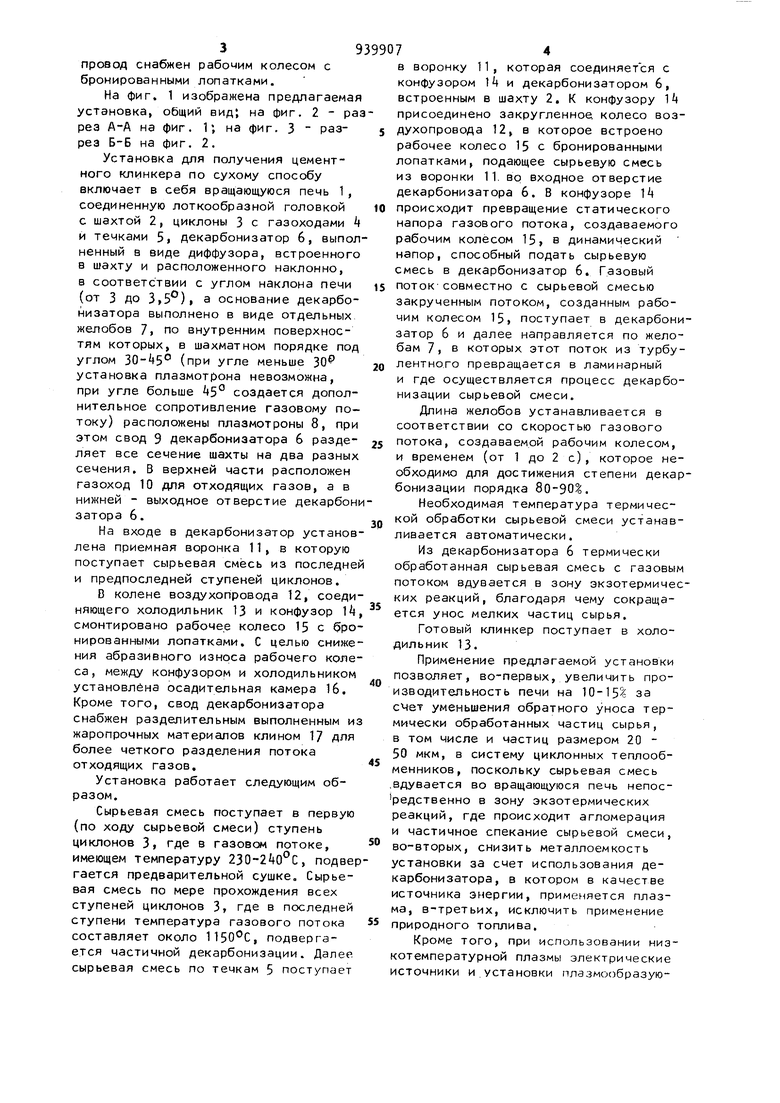

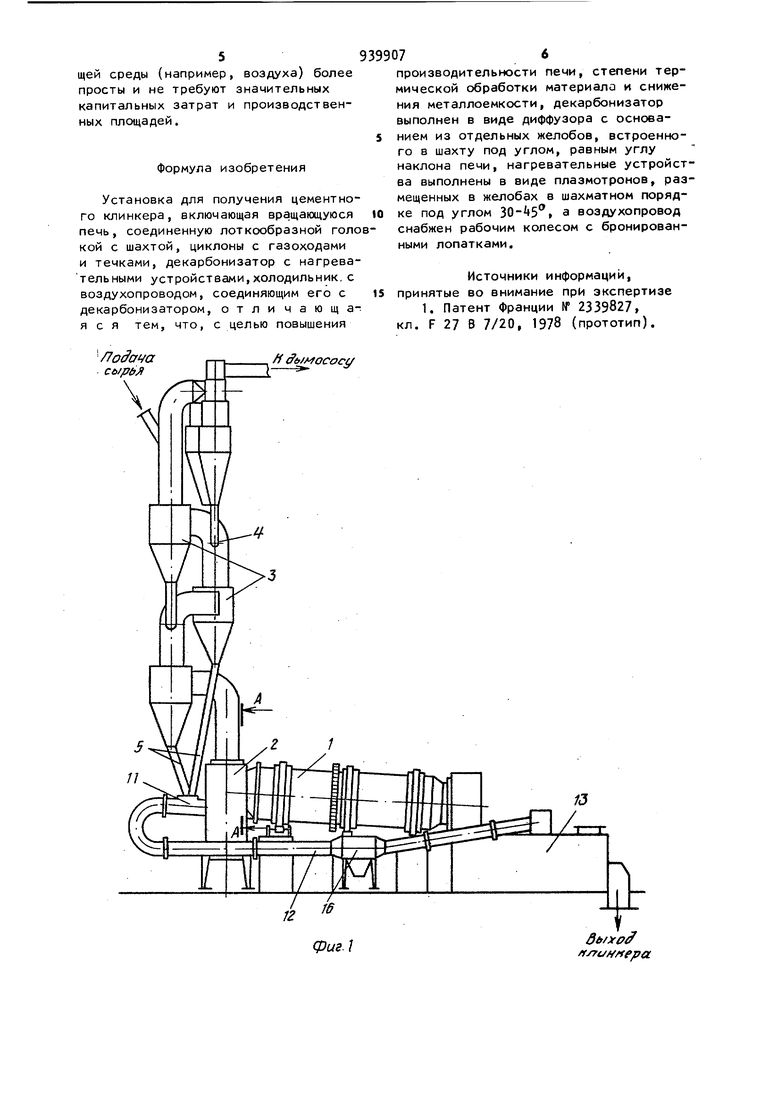

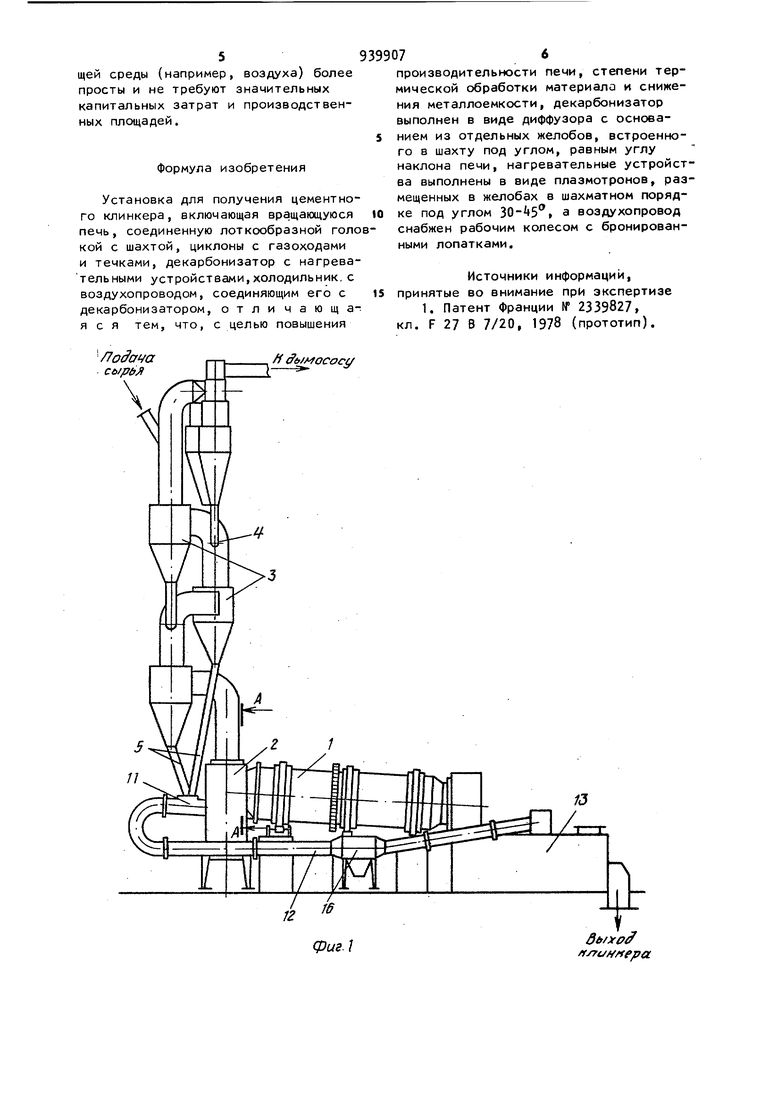

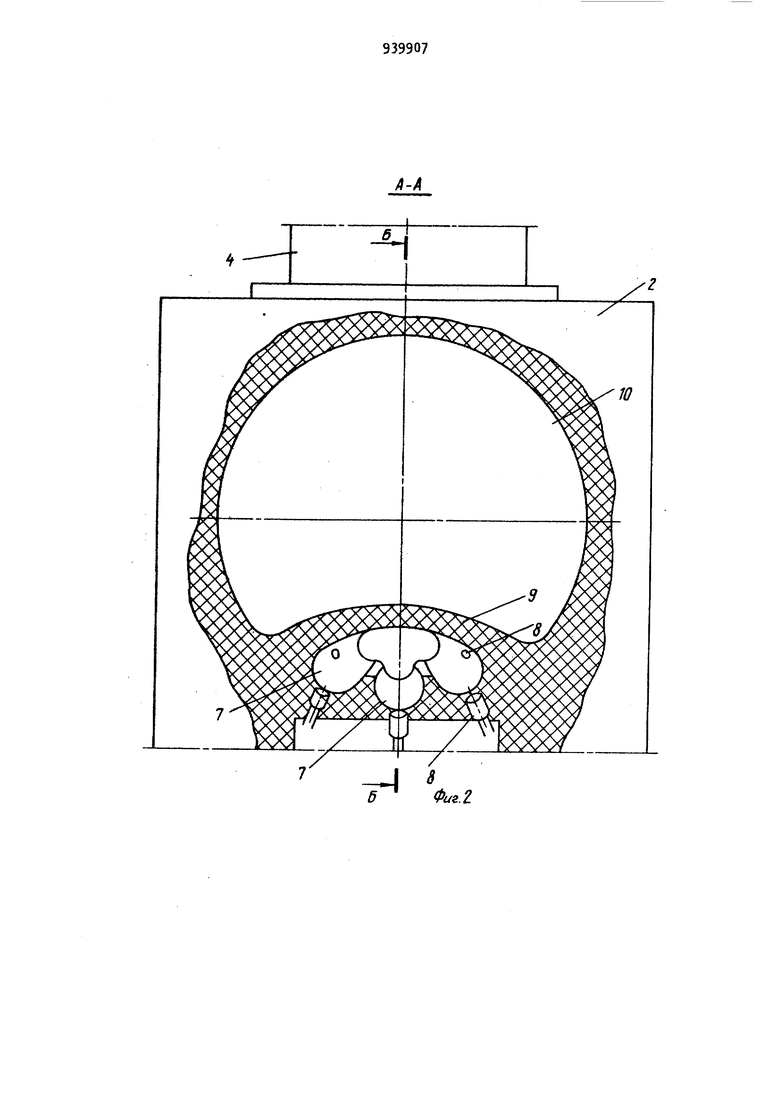

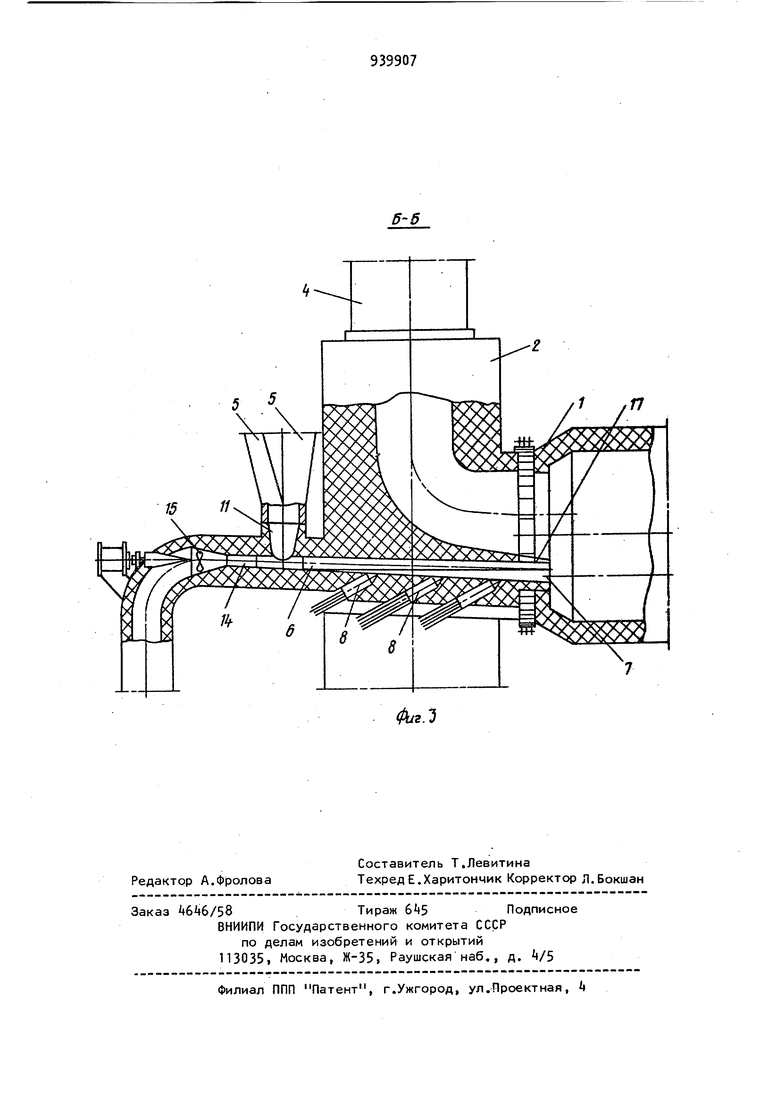

20 наклона печи, нагревательные устройства выполнены в виде плазмотронов, размещенных в желобах в шахматном порядке под углом , а воздухопровод снабжен колесом с бронированными лопатками. На фиг. 1 изображена предлагаемая установка, общий вид; на фиг. 2 - раз рез А-А на фиг. 1; на фиг. 3 разрез Б-Б на фиг. 2. Установка для получения цементного клинкера по сухому способу включает в себя вращающуюся печь 1, соединенную лоткообразной головкой с шахтой 2, циклоны 3 с газоходами k и течками 5, декарбонизатор 6, выпол ненный в виде диффузора, встроенного в шахту и расположенного наклонно, в соответствии с углом наклона печи (от 3 до ), а основание декарбонизатора выполнено в виде отдельных желобов 7, по внутренним поверхностям которых, в шахматном порядке под углом (при угле меньше 30 установка плазмотрона невозможна, при угле больше 45° создается дополнительное сопротивление газовому потоку) расположены плазмотроны 8, при этом свод 9 декарбонизатора 6 разделяет все сечение шахты на два разных сечения, В верхней части расположен газоход 10 для отходящих газов, а в нижней - выходное отверстие декарбони затора 6. На входе в декарбонизатор установлена приемная воронка 11, в которую поступает сырьевая смесь из последней и предпоследней ступеней циклонов. В колене воздухопровода 12, соединяющего холодильник 13 и конфузор 1 смонтировано рабочее колесо 15 с бронированными лопатками. С целью снижения абразивного износа рабочего колеса, между конфузором и холодильником установлена осадительная камера 16. Кроме того, свод декарбонизатора снабжен разделительным выполненным из жаропрочных материалов клином 17 для более четкого разделения потока отходящих газов. Установка работает следующим образом. Сырьевая смесь поступает в первую (по ходу сырьевой смеси) ступень циклонов 3, где в газовом потоке, имеющем температуру 230-2 0°С, подвер гается предварительной сушке. Сырьевая смесь по мере прохождения всех ступеней циклонов 3, где в последней ступени температура газового потока составляет около 1150°С, подвергается частичной декарбонизации. Далее сырьевая смесь по течкам 5 поступает В воронку 11, которая соединяетЪя с конфузором 1 и декарбонизатором 6, встроенным в шахту 2. К конфузору присоединено закругленное колесо воздухопровода 12J в которое встроено рабочее колесо 15 с бронированными лопатками, подающее сырьевую смесь из воронки 11. во входное отверстие декарбонизатора 6. В конфузоре k происходит превращение статического напора газового потока, создаваемого рабочим колесом 15, в динамический напор, способный подать сырьевую смесь в декарбонизатор 6. Газовый поток-совместно с сырьевой смесью закрученным потоком, созданным рабочим колесом 15, поступает в декарбонизатор 6 и далее направляется по желобам 7, в которых этот поток из турбулентного превращается в ламинарный и где осуществляется процесс декарбонизации сырьевой смеси. Длина желобов устанавливается в соответствии со скоростью газового потока, создаваемой рабочим колесом, и временем (от 1 до 2 с), которое необходимо для достижения степени декарбонизации порядка 80-90. Необходимая температура термической обработки сырьевой смеси устанавливается автоматически. Из декарбонизатора 6 термически обработанная сырьевая смесь с газовым потоком вдувается в зону экзотермических реакций, благодаря чему сокращается унос мелких частиц сырья. Готовый клинкер поступает в холодильник 13. Применение предлагаемой установки позволяет, во-первых, увеличить производительность печи на 10-15% за счет уменьшения обратного уноса термически обработанных частиц сырья, в том числе и частиц размером 20 50 мкм, в систему циклонных теплообменников, поскольку сырьевая смесь .вдувается во вращающуюся печь непосредственно в зону экзотермических реакций, где происходит агломерация и частичное спекание сырьевой смеси, во-вторых, снизить металлоемкость установки за счет использования декарбонизатора, в котором в качестве источника энергии, применяется плазма, в-третьих, исключить применение природного топлива. Кроме того, при использовании низкотемпературной плазмы электрические источники и.установки плззмоезбразующей среды (например, воздуха) более просты и не требуют значительных капитальных затрат и производственных площадей. Формула изобретения Установка для получения цементного клинкера, включающая вращающуюся печь, соединенную лоткообразной голо кой с шахтой, циклоны с газоходами и течками, декарбонизатор с нагревательными устройствами,холодильник, с воздухопроводом, соединяющим его с декарбонизатором, отли чающая с я тем, что, с целью повышения ce /fftr

фигЛ

dt)fO/

ff-fruffftfpa. fi dbM OCOCf/ производительности печи, степени термической обработки материала и снижения металлоемкости, декарбонизатор выполнен в виде диффузора с основанием из отдельных желобов, встроенного в шахту под углом, равным углу наклона печи, нагревательные устройства выполнены в виде плазмотронов, размещенных в желобах в шахматном порядке под углом , а воздухопровод снабжен рабочим колесом с бронированными лопатками. Источники информации, принятые во внимание при экспертизе 1. Патент Франции № 2339827, кл. F 27 В 7/20, 1978 (прототип).

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для тепловой обработкипОРОшКООбРАзНОгО МАТЕРиАлА | 1979 |

|

SU815438A1 |

| Установка для обжига цементного клинкера | 1990 |

|

SU1763833A1 |

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 1993 |

|

RU2076291C1 |

| Устройство для тепловой обработки цементной сырьевой смеси | 1977 |

|

SU685891A1 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU976263A1 |

| Устройство для тепловой обработки порошкообразного материала | 1977 |

|

SU699307A1 |

| Устройство для тепловой обработки порошкообразного материала | 1979 |

|

SU775587A1 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU976261A1 |

| Установка для термообработки мелкодисперсного материала | 1981 |

|

SU976265A1 |

| Устройство для тепловой обработки сырьевой смеси | 1985 |

|

SU1362906A1 |

Авторы

Даты

1982-06-30—Публикация

1980-12-08—Подача