(54) СМАЗКА ДЛЯ ВОЛОЧЕНИЯ МЕТАЛЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для волочения металлов | 1980 |

|

SU910751A1 |

| Смазка для волочения металлов | 1978 |

|

SU724565A1 |

| СМАЗКА ДЛЯ СУХОГО ВОЛОЧЕНИЯ ПРОВОЛОКИ | 1992 |

|

RU2032711C1 |

| Смазка для холодного волочения металлов | 1990 |

|

SU1772141A1 |

| СМАЗКА ДЛЯ СУХОГО ВОЛОЧЕНИЯ | 2001 |

|

RU2188226C1 |

| СМАЗКА ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1971 |

|

SU412236A1 |

| Смазка для волочения проволоки | 1985 |

|

SU1355623A1 |

| Смазка для сухого волочения проволоки | 1990 |

|

SU1754772A1 |

| Смазка для волочения проволоки | 1979 |

|

SU827540A1 |

| Смазка для холодной обработки металлов давлением | 1977 |

|

SU652206A1 |

1

Изобретение относится к обработке металлов давлением, а именно к высокоскоростному волочению проволоки из тугоплавких металлов и высокопрочных сплавов, предпочтительно вольфрама и молибдена и сплавов на их основе.

Известна смазка, содержащая в своей основе мыла на природной стеариновой и сйнт етической жирных кислотах 1 , Однако такая смазка не обеспечивает тре- буемого качества обрабатываемой поверхности в условиях высокоскоростного волочения металлов.

Известна также технологическая смазка для высокоскоростного волочения метал- лов на основе порошка натриевого мыла 2

Однако известный состав обладает недостаточной адгезией с металлом, в связи с чем увеличивается количество обрывов проволоки при повышенных скоростях воло чения порядка 15О-200 м/мин. Кроме то го, низкая температурная стойкость смазки затрудняет ее использование при волочении проволоки относительно больших диаметров порядка 3,0-0,3 мм. Применение этого состава смазки не позволяет получить проволоку с достаточно хорошим качеством поверхностна

Цель изобретения - повышение производительности и улучшение качества поверхности изделий путем повышения температурной стойкости, адгезионных и пластических свойств смазкк,

Для этого состав предлагаемой смазки на основе натриевого мыльного порошка дополнительно содержит стеарат цинка и дисульфид молибдена при следующем содержании компонентов, вес, %:

Дисульфид молибдена1-5

Стеарат цинка1-3

Натриевый мыльный порошокДо 100%

При этом дисульфид молибдена в сочетании с , мыльным порошком улучшают адгезию металла со смазкой. Кроме того, .дисульфид молибдена повышает температурную стойкость смазки, а в сочетании со стеаратом цинка ( ZnSt ) улучшает качество поверхности металла.

Приготовление смазки осуществляется следующим образом.

Дисульфид молибдена просеивают через сито размером 362 меш:., перемешивают механически со стеаратом шшка в сухом состоянии. В полученную смесь постепен- , но добавляют, постоянно перемешивая, натриевый мыльный порошок.

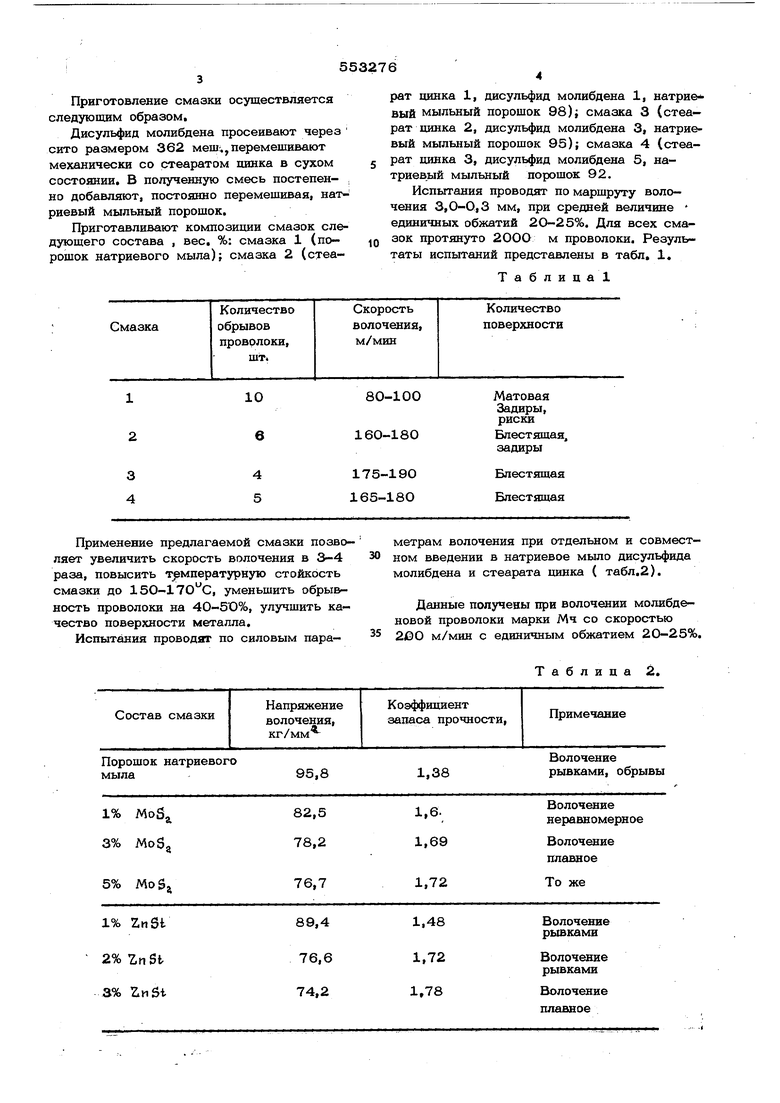

Приготавливают композиции смазок следуюшего состава , вес. %: смазка 1 (порошок натриевого мыла); смазка 2 (стеаПрименение предлагаемой смазки позволяет увеличить скорость волочения в 3-4 раза, повысить т рмпературную стойкость смазки до 150-170 0, уменьшить обрывность проволоки на 40-5О%, улучшить качество поверхности металла.

Испытания проводят по силовым параПорошок натриевого

95,8 мыла

рат цинка 1, дисульфид молибдена 1, натриевый мыльный порошок 98); смазка 3 (стеарат шшка 2, дисульфид молибдена 3, натриевый мыльный порошок 95); смазка 4 (стеарат цинка 3, дисульфид молибдена 5, натриевый мыльный порошок 92.

Испытания проводят по маршруту волочения 3,0-0,3 мм, при средней величине единичных обжатий 2О-25%. Для всех смазок протянуто 200О м проволоки. Результаты испытаний представлены в табл. 1.

Таблица

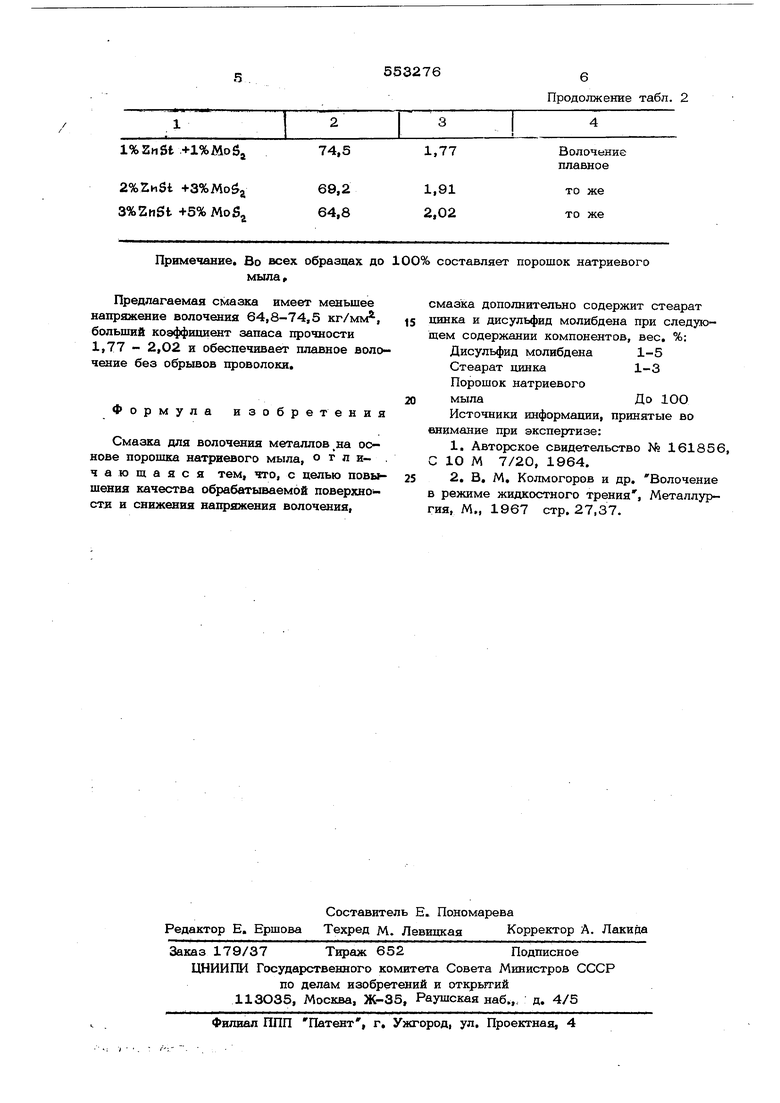

метрам волочения при отдельном и совместном введении в натриевое мыло дисульфида молибдена и стеарата шшка ( табл.2).

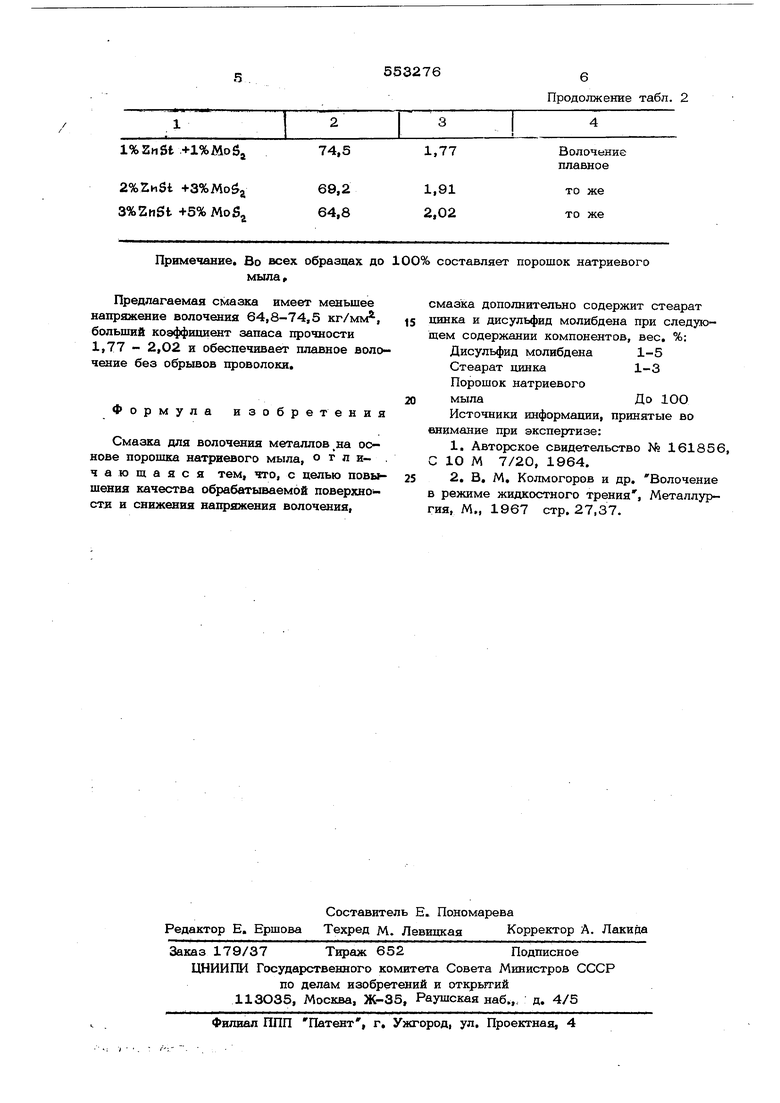

Данные получены при волочении молибденовой проволоки марки Мч со скоростью 2ВО м/мин с единичным обжатием 20-25%.

Таблица 2.

Волочение рывками, обрывы

1,38 Примечание. Во всех образцах до 100% мыла

Предлагаемая смазка имеет меньшее напряжение волочения 64,8-74,5 кг/мм, больший коэффициент запаса прочности 1,77 - 2,02 и обеспечивает плавное волочение без обрывов проволоки.

Формула изобретения

Смазка для волочения металлов,на основе порошка натриевого мыла, отличающаяся тем, что, с целью повышения качества обрабатываемой поверхности и снижения напряжения волочения.

Продолжение табл. 2

смазка дополнительно содержит стеарат цинка и дисульфид молибдена при следующем содержании компонентов, вес. %: Дисульфид молибдена1-5

Стеарат цинка1-3

Порошок натриевого

мылаДо 10О

Источники информации, принятые во внимание при экспертизе:

1, Авторское свидетельство № 161856, С 10 М 7/20, 1964.

Авторы

Даты

1977-04-05—Публикация

1975-11-25—Подача