сульфида молибдена. Самому же графиту влага не только не мешает, но и необходима для работы.

Смазку готовят следующим образом.

Порошок натриевого мыла высушивают в сушильных печах до влажности 1-1,2%. Затем высушенный материал загружают в

барабан, добавляют туда стеарат цинка и графит, перемешивают в течение 10. мин.

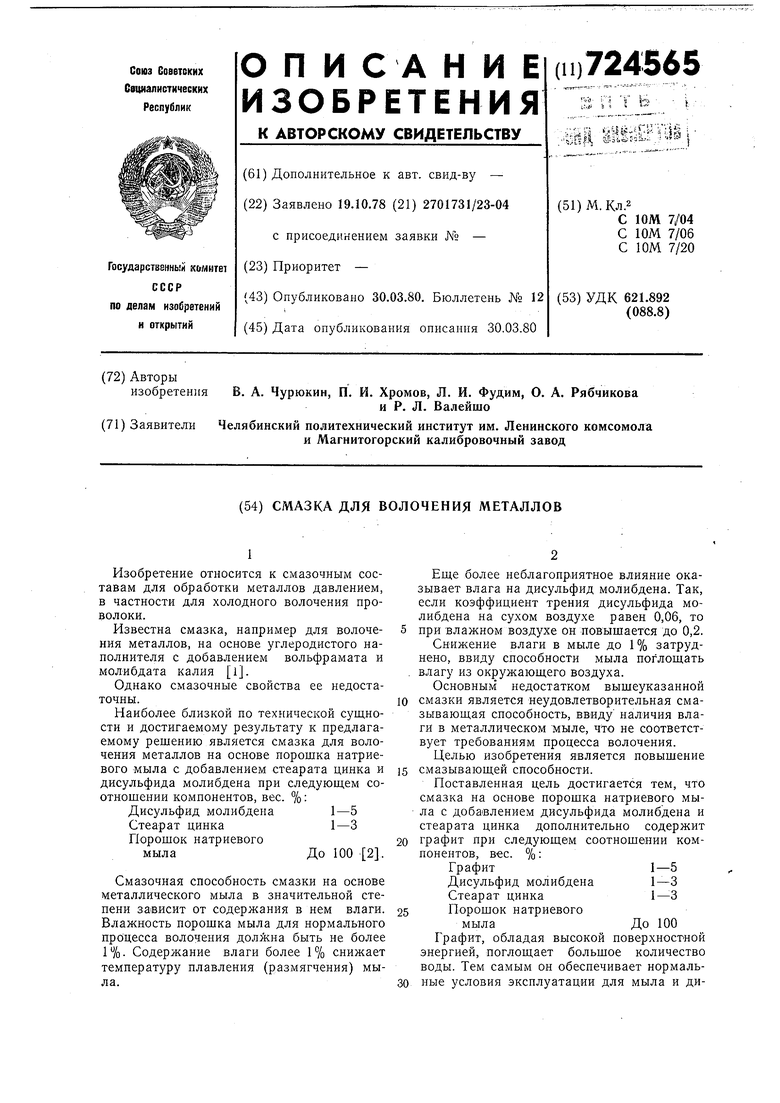

Затем в барабан загружают дисульфид молибдена и перемешивают до однородной массы. Готовую смазку подают в цех.; Гото вят 3 состава смазкИ для вблоченгия (см, табл. 1).

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для волочения проволоки | 1985 |

|

SU1355623A1 |

| Смазка для волочения металлов | 1975 |

|

SU553276A1 |

| СМАЗОЧНЫЙ МАТЕРИАЛ НА ОСНОВЕ КОМПОЗИЦИИ ТЕХНИЧЕСКОГО УГЛЕРОДА ДЛЯ ТЯЖЕЛОНАГРУЖЕННЫХ УЗЛОВ ТРЕНИЯ | 2015 |

|

RU2602237C2 |

| СРЕДНЕТЕМПЕРАТУРНАЯ СМАЗКА ДЛЯ ТЯЖЕЛОНАГРУЖЕННЫХ УЗЛОВ ТРЕНИЯ КАЧЕНИЯ И СКОЛЬЖЕНИЯ | 2001 |

|

RU2202601C2 |

| Технологическая смазка для обработкиМЕТАллОВ дАВлЕНиЕМ | 1979 |

|

SU840092A1 |

| СМАЗОЧНЫЙ КОНЦЕНТРАТ ДЛЯ СМАЗКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 1994 |

|

RU2072390C1 |

| СМАЗКА ДЛЯ СУХОГО ВОЛОЧЕНИЯ ПРОВОЛОКИ | 1992 |

|

RU2032711C1 |

| Смазка для теплой штамповки металлов | 1980 |

|

SU910746A1 |

| КОНЦЕНТРАТ ТЕХНОЛОГИЧЕСКОГО СМАЗОЧНОГО МАТЕРИАЛА "ЛАТОЙЛ-1" ДЛЯ ВОЛОЧЕНИЯ ЛАТУНИРОВАННОЙ ПРОВОЛОКИ | 1998 |

|

RU2139322C1 |

| МОДИФИКАТОР ТРЕНИЯ | 2015 |

|

RU2599005C2 |

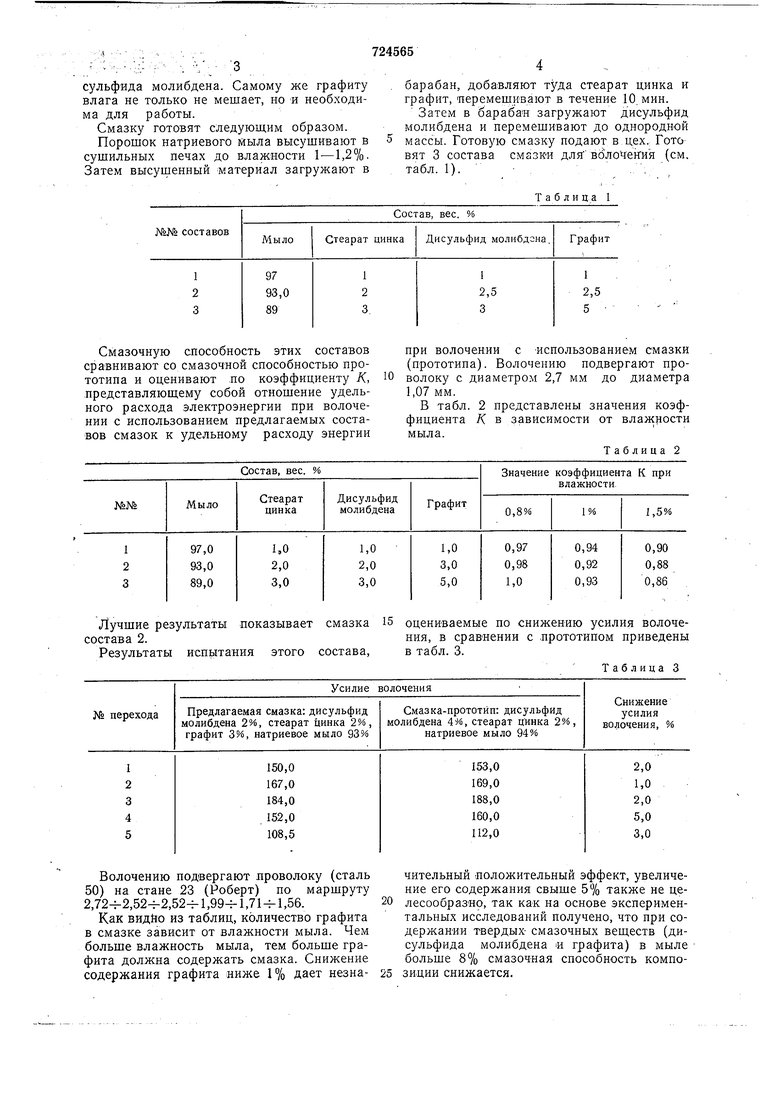

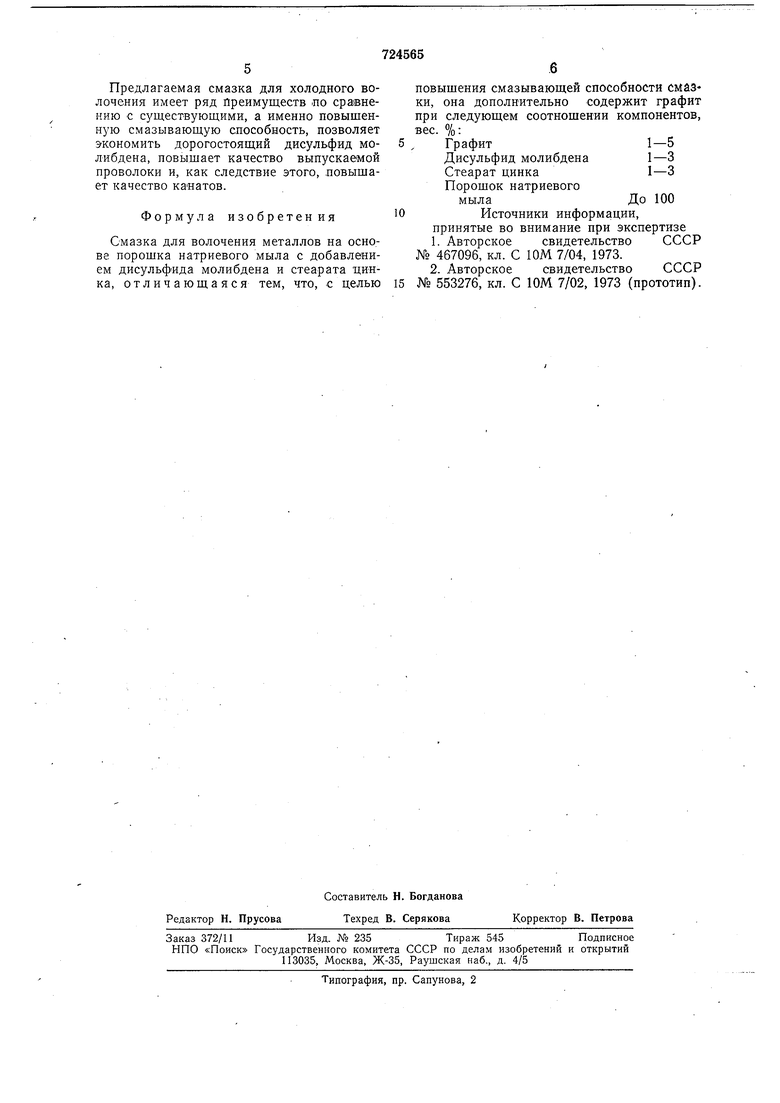

Смазочную способность этих составов сравнивают со смазочной способностью прототипа и оценивают по коэффициенту К, 0 представляюш;ему собой отношение удельного расхода электроэнергии при волочении с использованием предлагаемых составов смазок к удельному расходу энергии Лучшие результаты показывает смазка 15 состава 2. Результаты испьттания этого состава,

Волочению подвергают проволоку (сталь 50) на стане 23 (Роберт) по маршруту 2,72ч-2,,52н-1,99ч-1,71 Ч-1,56.

Как видйо из таблиц, количество графита в смазке зависит от влажности мыла. Чем больше влажность мыла, тем больше графита должна содержать смазка. Снижение содержания графита ниже 1% дает незнаТаблица 2

чительный положительный эффект, увеличение его содержания свыше 5% также не целесообраз«9 так как на основе экспериментальных исследований получено, что при содержании твердых- смазочных веществ (дисульфида молибдена « графита) в мыле больше 8% смазочная способность композиции снижается. при волочении с -использованием смазки (прототипа). Волочению подвергают проволоку с диаметром 2,7 мм до диаметра 1,07 мм. В табл. 2 представлены значения коэффициента К в зависимости от влажности мыла. оцениваемые по снижению усилия волочения, в сравнении с .прототипом приведены в табл. 3. Таблица 3

Предлагаемая смазка для холодного волочения имеет ряд преимуществ по сравнению с существующими, а именно повышенную смазывающую способность, позволяет экономить дорогостоящий дисульфид молибдена, повышает качество выпускаемой проволоки и, как следствие этого, повышает качество канатов.

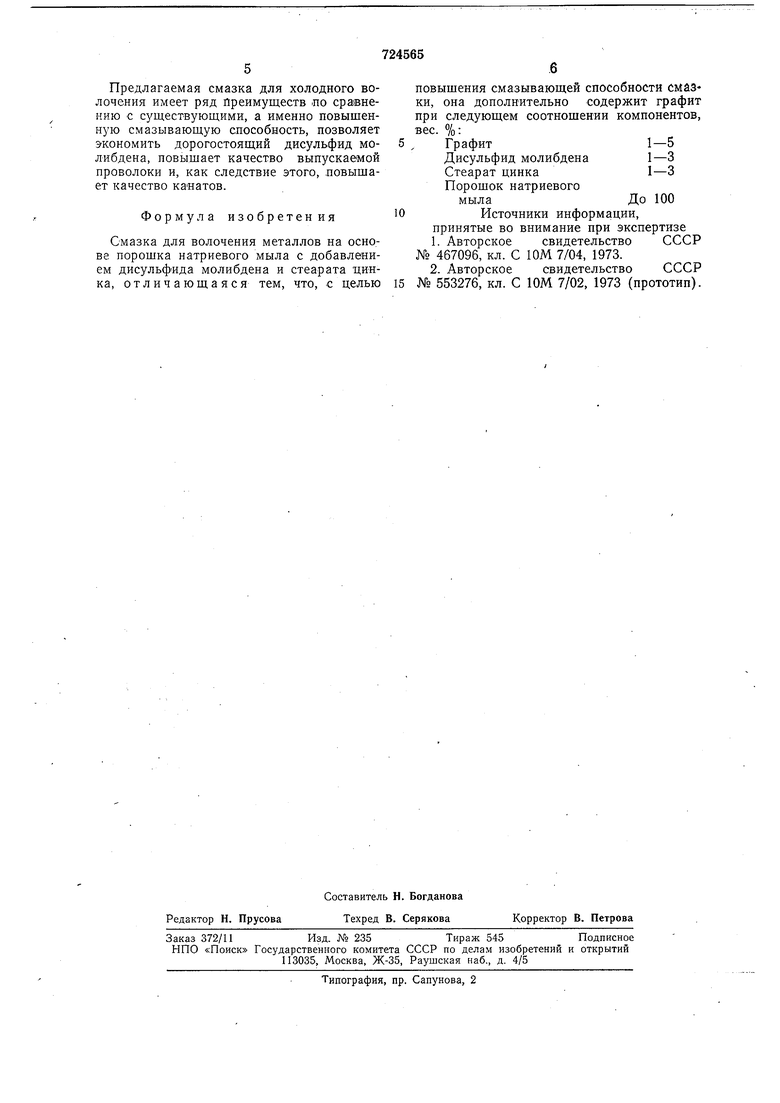

Формула изобретения

Смазка для волочения металлов на основе порошка натриевого мыла с добавлением дисульфида молибдена и стеарата цинка, отличающаяся тем, что, с целью

повышения смазывающей способности смазки, она дополнительно содержит графит при следующем соотношении компонентов, вес. %:

Графит1-5

Дисульфид молибденаI-3

Стеарат цинка1-3

Порошок натриевого

мылаДо 100

Источники информации,

принятые во внимание при экспертизе

Авторы

Даты

1980-03-30—Публикация

1978-10-19—Подача