Отливка металла под давлением за последние годы получила широкое распространение как j нас в СССР, так и за границей. Наибольшее распространение этот способ получил для отливки цветных металлов, главным образом, легкоплавких сплавов олова, цинка, алюминия. Одной из причин, задерживающих распространение этого способа для отливки черных металлов, является необходимость поддержания высокой температуры порядка 1400-1700° в впрыскиваемом в матрицу жидком металле, что с одной стороны ведет к разрушению металлического сопла-впрыска, а с другой, при в прыске металла при температуре, близкой к затвердеванию, приводит к затвердеванию металла в сопле и невозможности попадания металла в матрицу.

Как правило, во всех известных системах гузнек представляет собою сосуд, отлитый из чугуна или стали; для заполнения его помещают вместе с рычагом, прижимающим его к литтАтлку матрицы, в плавильную печь, заполненную жидким металлом. Такой способ заполнения гузнека металлом непригоден для отливки черных металлов, так как может вызвать, при погружении в жидкий металл, расплавление самого тела гузнека н прилипание к нему однородного по составу жидкого металла.

Предлагаемая машина не имеет этих недостатков, так как в ней гузнек не погружается в ванну, а заполняется струей металла при подходе к плавильному аггрегату. Гузнек выполнен поворотным для слива излишков металла из сопла в полость гузнека.

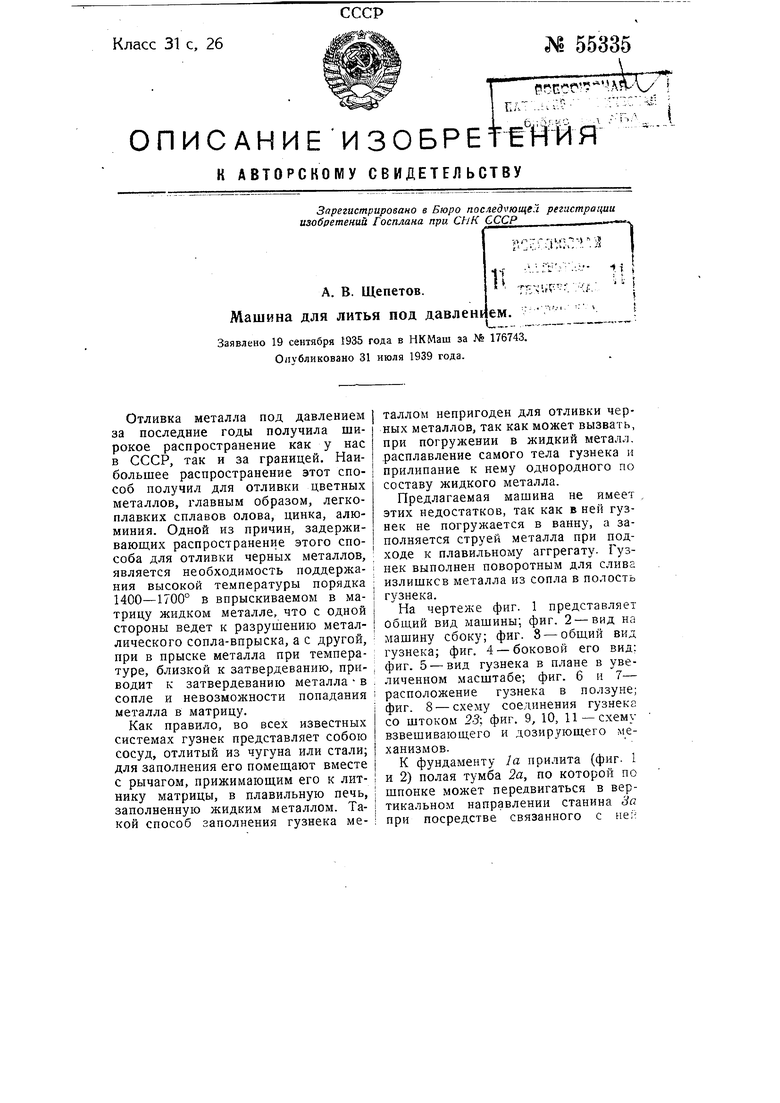

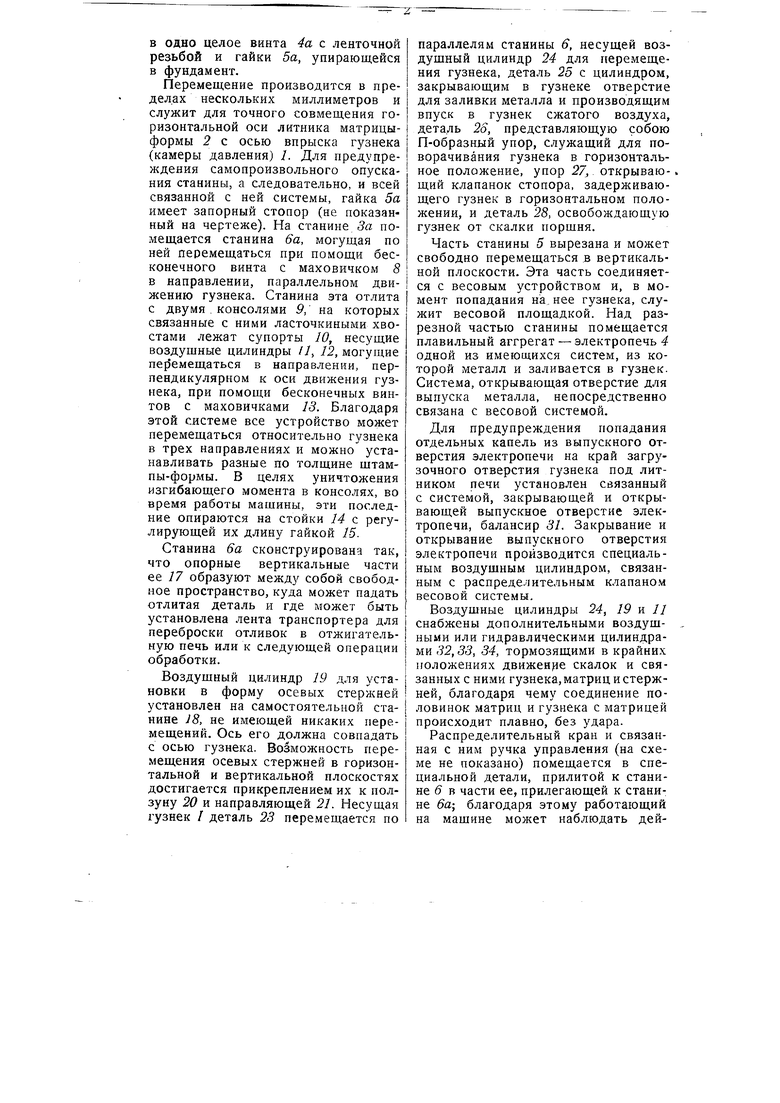

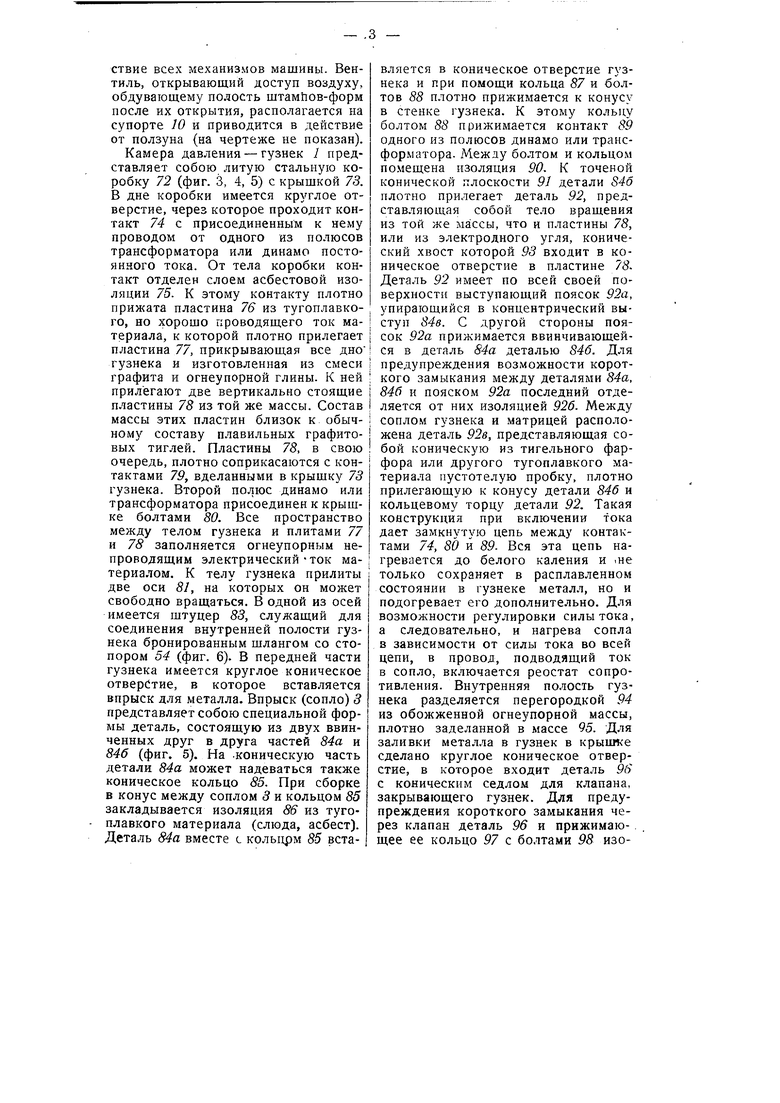

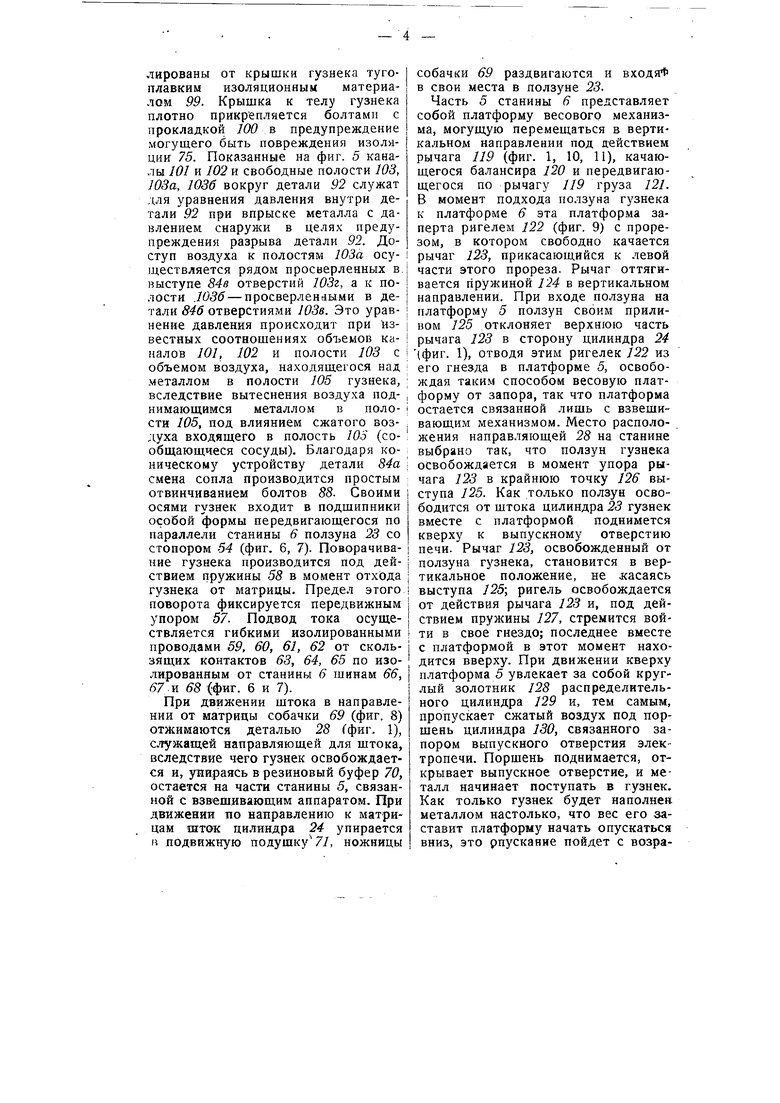

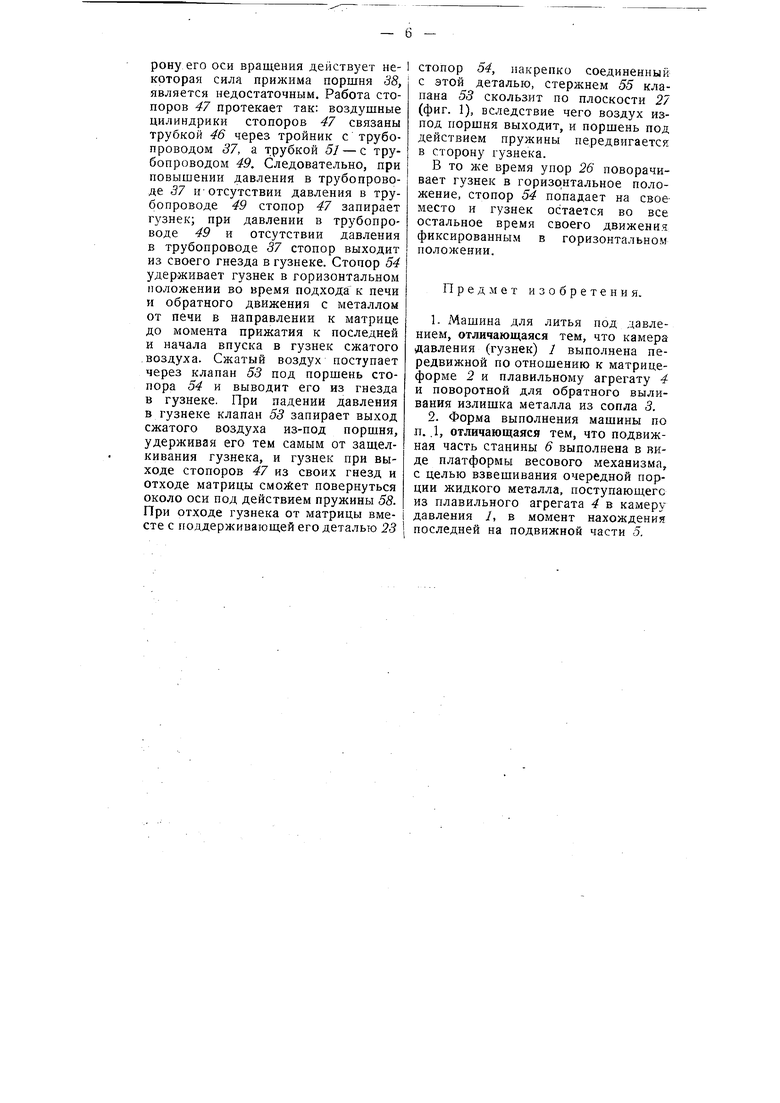

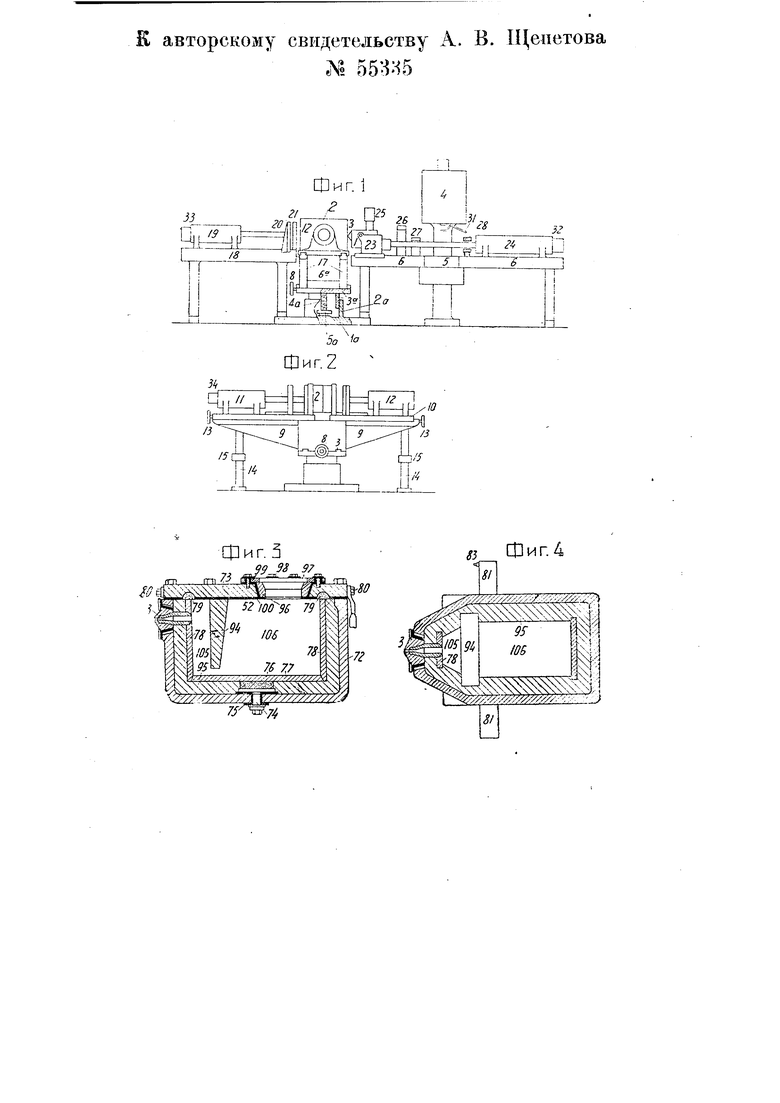

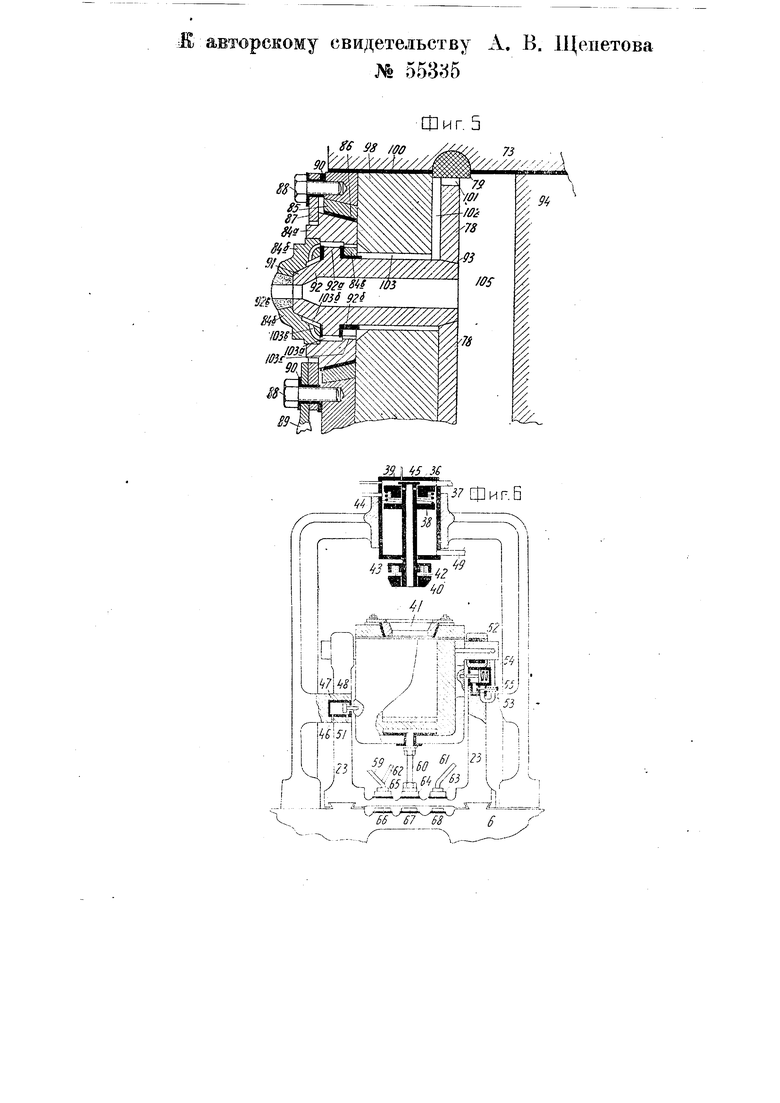

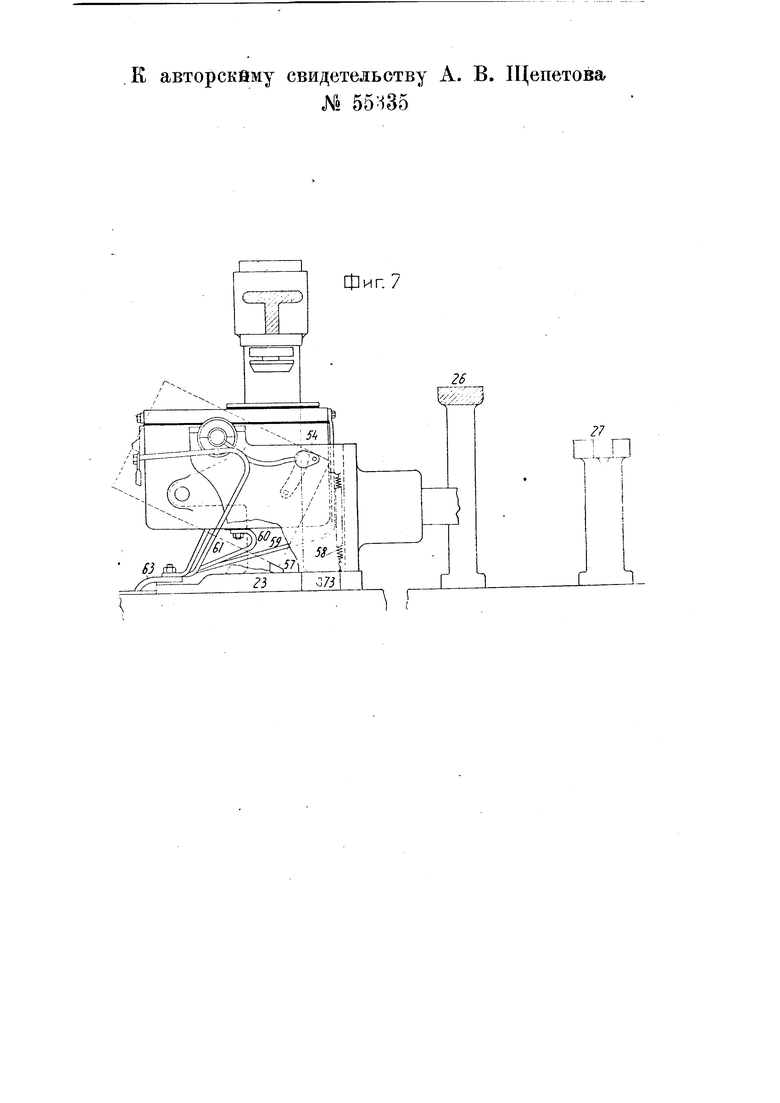

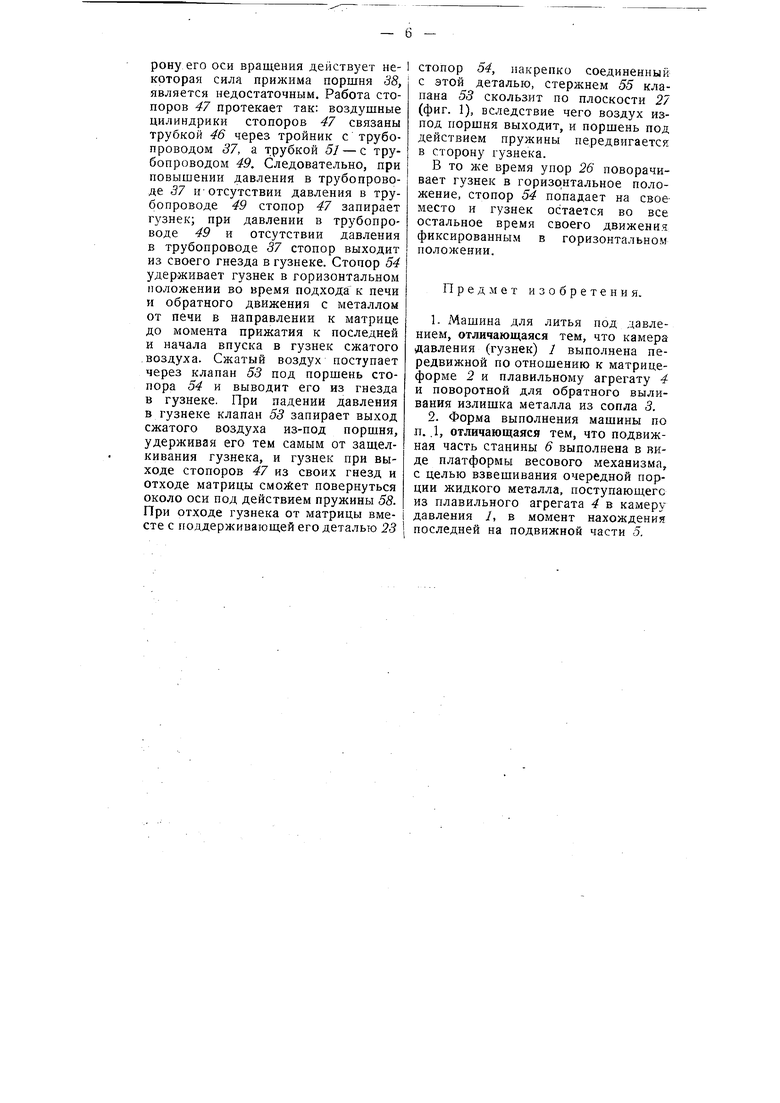

На чертеже фиг. 1 представляет общий вид машины; фиг. 2 - вид на машину сбоку; фиг. 8 - общий вид гузнека; фиг. 4 - боковой его вид; фиг. 5 - вид гузнека в плане в увеличенном масштабе; фиг. 6 и 7- расположение гузнека в ползуне; фиг. 8 - схему соединения гузнека со штоком 25; фиг. 9, 10, 11 -схему взвешивающего и дозирующего механизмов.

К фундаменту 1а прилита (фиг. 1 и 2) полая тумба 2а, по которой по шпонке может передвигаться в вертикальном направлении станина За при посредстве связанного с ней

в одно целое винта 4а с ленточной резьбой и гайки 5а, упирающейся в фундамент.

Перемещение производится в пределах нескольких миллиметров и служит для точного совмещения горизонтальной оси литника матрицыформы 2 с осью впрыска гузнека (камеры давления) /. Для предупреждения самопроизвольного опускания станины, а следовательно, и всей связанной с ней системы, гайка 5а имеет запорный стопор (не показанный на чертеже). На станине За помещается станина 6а, могущая по ней перемещаться при помощи бесконечного винта с маховичком 8 в направлении, параллельном движению гузнека. Станина эта отлита с двумя . консолями 9, на которых связанные с ними ласточкиными хвостами лежат супорты 10, несущие воздушные цилиндры //, 12, могущие перемещаться в направлении, перпендикулярном к оси движения гузнека, при помощи бесконечных винтов с маховичками 75. Благодаря этой системе все устройство может перемещаться относительно гузнека в трех направлениях и можно устанавливать разные по толщине штампы-формы. В целях уничтожения изгибающего момента в консолях, во время работы машины, эти последние опираются на стойки 14 с регулирующей их длину гайкой 15.

Станина 6а сконструирована так, что опорные вертикальные части ее 17 образуют между собой свободное пространство, куда может падать отлитая деталь и где может быть установлена лента транспортера для переброски отливок в отжигательную печь или к следующей операции обработки.

Воздушный цилиндр 19 для установки в форму осевых стержней установлен на самостоятельной станине 18, не имеющей никаких перемещений. Ось его должна совпадать с осью гузнека. Возможность перемещения осевых стержней в горизонтальной и вертикальной плоскостях достигается прикреплением их к ползуну 20 и направляющей 21. Несущая гузнек / деталь 23 перемещается по

параллелям станины 6, несущей воздушный цилиндр 24 для пере.мещеНИН гузнека, деталь 25 с цилиндром, закрывающим в гузнеке отверстие для заливки металла и производящим впуск в гузнек сжатого воздуха, деталь 28, представляющую собою П-образный упор, служащий для поворачивания гузнека в горизонтальное положение, упор 27, открывающий клапанок стопора, задерживающего гузнек в горизонтальном положении, и деталь 28, освобождающую гузнек от скалки поршня.

Часть станины 5 вырезана и может свободно перемещаться в вертикальной плоскости. Эта часть соединяется с весовым устройством и, в момент попадания на нее гузнека, служит весовой площадкой. Над разрезной частью станины помещается плавильный аггрегат - электропечь 4 одной из имеющихся систем, из которой металл и заливается в гузнек. Система, открывающая отверстие для выпуска металла, непосредственно связана с весовой системой.

Для предупреждения попадания отдельных капель из выпускного отверстия электропечи на край загрузочного отверстия гузнека под литником печи установлен связанный с системой, закрывающей и открывающей выпускное отверстие электропечи, балансир 31. Закрывание и открывание выпускного отверстия электропечи производится специальным воздушным цилиндром, связанным с распределительным клапаном весовой системы.

Воздушные цилиндры 24, 19 и // снабжены дополнительными воздушными или гидравлическими цилиндрами 32,33, 34, тормозящими в крайних положениях движение скалок и связанных с ними гузнека, матриц и стержней, благодаря чему соединение половинок матриц и гузнека с матрицей происходит плавно, без удара.

Распределительный кран и связанная с ним ручка управления (на схеме не показано) помещается в специальной детали, прилитой к станине в части ее, прилегающей к станине 6а- благодаря этому работающий на машине может наблюдать действие всех механизмов машины. Вентиль, открывающий доступ воздуху, обдувающему полость штамйов-форм после их открытия, располагается на супорте 10 и приводится в действие от ползуна (на чертеже не показан). Камера давления - гузнек 1 представляет собою литую стальпую коробку 72 (фиг. 3, 4, 5) с крышкой 73. В дне коробки имеется круглое отверстие, через которое проходит контакт 74 с присоединенным к нему проводом от одного из полюсов трансформатора или динамо постоянного тока. От тела коробки контакт отделен слоем асбестовой изоляции 75. К этому контакту плотно прижата пластина 76 из тугоплавкого, но хорошо проводящего ток материала, к которой плотно прилегает пластина 77, прикрывающая все дно гузиека и изготовленная из смеси графита и огнеупорной глины. К ней прилегают две вертикально стоящие пластины 78 из той же массы. Состав массы этих пластин близок к обычному составу плавильных графитовых тиглей. Пластины 78, в свою очередь, плотно соприкасаются с контактами 79, вделанными в крышку 7с гузнека. Второй полюс динамо или трансформатора присоединен к крышке болтами 80. Все пространство между телом гузнека и плитами 77 и 78 заполняется огнеупорным непроводящим электрический-ток материалом, К телу гузнека прилиты две оси 81, на которых он может свободно вращаться. В одной из осей имеется штуцер S3, служащий для соединения внутренней полости гузнека бронированным шлангом со стопором 54 (фиг. 6). В передней части гузнека имеется круглое коническое отверстие, в которое вставляется впрыск для металла. Впрыск (сопло) 3 представляет собою специальной формы деталь, состоящую из двух ввинченных друг в друга частей 84а и 846 (фиг. 5). На -коническую часть детали 84а может надеваться также коническое кольцо 85. При сборке в конус между соплом 5 и кольцом 85 закладывается изоляция 86 из тугоплавкого материала (слюда, асбест). Деталь 84а вместе с колыфм 85 вставляется в коническое отверстие гузнека и при помощи кольца 87 и болтов 88 плотно прижимается к конусу в стенке гузнека. К этому кольцу болтом 88 прижимается контакт 89 одного из полюсов динамо или трансформатора. Между болтом и кольцом помещена изоляция 90. К точеной конической плоскости 91 детали плотно прилегает деталь 92, представляющая собой тело вращения из той же массы, что и пластины 78, или из электродного угля, конический хвост которой 93 входит в коническое отверстие в пластине 78. Деталь 92 имеет по всей своей поверхности выступающий поясок 92а, упирающийся в концентрический выступ 848. С другой стороны поясок 92а прижимается ввинчивающейся в деталь 84а деталью 846. Для предупреждения возможности короткого замыкания между деталями 84а, 846 и пояском 92а последний отделяется от них изоляцией 926. Между соплом гузнека и матрицей расположена деталь 928, представляющая собой коническую из тигельного фарфора или другого тугоплавкого материала пустотелую пробку, плотно прилегающую к конусу детали 846 и кольцевому торцу детали 92. Такая конструкция при включении тока дает замкнутую цепь между контактами 74, 80 и 89. Вся эта цепь нагревается до белого каления и .не только сохраняет в расплавленном состоянии в гузнеке металл, но и подогревает его дополнительно. Для возможности регулировки силы тока, а следовательно, и нагрева сопла в зависимости от силы тока во всей цепи, в провод, подводящий ток в сопло, включается реостат сопротивления. Внутренняя полость гузнека разделяется перегородкой 94 из обожженной огнеупорной массы, плотно заделанной в массе 95. Для заливки металла в гузнек в крышке сделано круглое коническое отверстие, в которое входит деталь 96 с коническим седлом для клапана, закрывающего гузнек. Для предупреждения короткого замыкания через клапан деталь 96 и прижимающее ее кольцо 97 с болтами 98 изолированы от крышки гузнека тугоплавким изоляционным материалом 99. Крышка к телу гузнека плотно прикрепляется болтами с прокладкой 100 в предупреждение могущего быть повреждения изоляции 75. Показанные на фиг. 5 каналы J01 и 102 и свободные полости 103, ЮЗа, 1036 вокруг детали 92 служат для уравнения давления внутри детали 92 при впрыске металла с давлением снаружи в целях предупреждения разрыва детали 92. Доступ воздуха к полостям ЮЗа осу- i 1цествляется рядом просверленных в. выступе 84в отверстий ЮЗг, а к полости .1036-просверленными в детали 846 отверстиями ЮЗв. Это уравнение давления происходит при известных соотношениях объемов каналов 101, 102 и полости 103 с | объемом воздуха, находящегося над .металлом в полости 105 гузнека, ; вследствие вытеснения воздуха под-, нимающимся металлом в поло- i сти 105, под влиянием сжатого воз- , духа входяш.его в полость 10о (сообщающиеся сосуды). Благодаря коническому устройству детали 84а смена сопла производится простым отвинчиванием болтов 88. Своими i осями гузнек входит в подшипники особой формы передвигающегося по параллели станины 6 ползуна 23 со стопором 54 (фиг. 6, 7). Поворачивание гузнека производится под действием пружины 58 в момент отхода гузнека от матрицы. Предел этого i поворота фиксируется передвижным j упором 57. Подвод тока осуществляется гибкими изолированными i проводами 59, 60, 61, 62 от скользящих контактов 68, 64, 65 по изолированным от станины 6 шинам 66, 67.к 68 (фиг. 6 и 7).

При движении штока в направлении от матрицы собачки 69 (фиг. 8) отжимаются деталью 28 Сфиг. 1), служащей направляющей для штока, вследствие чего гузнек освобождается и, упираясь в резиновый буфер 70, остается на части станины 5, связанной с взвешивающим аппаратом. При движении по направлению к матрицам шток цилиндра 24 упирается и подвижную подушку77, ножницы

собачки 69 раздвигаются и входяФ в свои места в ползуне 23.

Часть 5 станины 6 представляет собой платформу весового механизма, могущую перемещаться в вертикальном направлении под действием рычага J19 (фиг. 1, 10, 11), качающегося балансира 120 и передвигающегося по рычагу П9 груза 121. В момент подхода ползуна гузнека к платформе 6 эта платформа заперта ригелем 122 (фиг. 9) с прорезом, в котором свободно качается рычаг 123, прикасающийся к левой части этого прореза. Рычаг оттягивается пружиной 124 в вертикальном направлении. При входе ползуна на платформу 5 ползун своим приливом 125 отклоняет верхнюю часть рычага 123 в сторону цилиндра 24 (фиг. 1), отводя этим ригелек 122 из его гнезда в платформе 5, освобождая таким способом весовую платформу от запора, так что платформа остается связанной лишь с взвешивающим механизмом. Место располон ения направляющей 28 на станине выбрано так, что ползун гузнека освобождается в момент упора рычага 123 в крайнюю точку 126 выступа 125. Как только ползун освободится от штока цилиндра 23 гузнек вместе с платформой поднимется кверху к выпускному отверстию печи. Рычаг 123, освобожденный от ползуна гузнека, становится в вертикальное положение, не хасаясь выступа 125; ригель освобождается от действия рычага 123 и, под действием пружины 127, стремится войти в свое гнездо; последнее вместе с платформой в этот момент находится вверху. При движении кверху платформа 5 увлекает за собой круглый золотник 128 распределительного цилиндра 129 и, тем самым, пропускает сжатый воздух под цоршень цилиндра 130, связанного запором выпускного отверстия электропечи. Поршень поднимается, открывает выпускное отверстие, и металл начинает поступать в гузнек. Как только гузнек будет наполнен металлом настолько, что вес его заставит платформу начать опускаться вниз, это рпускание пойдет с возрастающей скоростью благодаря изменению вращающего момента. При повороте рычага золотник 128 передвинется вниз, соединяя полость цилиндра под поршнем с наружным воздухом, а над поршнем - со ежатым воздухом и этим закроет выпускное отверстие печи. Самая же платформа, опустившись на свое место, запрется - ригелем 122, который войдет в свое гнездо под давлением пружины 727. Для предупреждения попадания капель металла из выпускного отверстия печи на седло загрузочного отверстия гузнека, при начале его движения в сторону матрицы, шток поршня цилиндра 130 продолжен через вторую крышку цилиндра, и на конце его установлен кулачок 131, в который упирается шток 132 поршня цилиндра 133. Этот шток шарнирно связан с рычагами J33a и 134. Под действием пружины 136 шток 132 все время прижимается к кулачку 131. При подъеме поршня цилиндра 130 кулачок отодвигает шток 132, который, в свою очередь, отодвигает рычаг из-под выпускного отверстия печи и тем дает возможность металлу при открытой пробке поступать в гузнек.

В момент закрытия выпускного отверстия кулачок 131 опустится вниз, поршень цилиндра 133 переместится под действием пружины 136 налево, и связанный с ним через рычаги 133а, 134 ползун продвинется налево и в виде ширмы прикроет выпускное отверстие печи, предохраняя тем самым гузнек от попадания на него оставшихся на краю выпускного отверстия капель расплавленного металла.

Гузнек действует следующим образом. Сжатый возлух из баллона высокого давления поступает в верхнюю часть цилиндра 36 (фиг. 6) по трубопроводу 37. Под действием давления сжатого воздуха порщгнь 38 вместе с золотником 39 получит поступательное движение вниз и своим клапаном 40 запрет загрузочное отверстие 41 гузнека. Для смягчения удара клапана 40 о гузнек клапан свободно насажен на шток поршня 38

и все время отм имается вниз пружинами 42. После посадки клапана 40 в отверстие 41 под действием штока поршня 38 пружины 42 сжимаются, н деталь 5 плотно приж ается к клапану 46 (герметичность между клапанами 40 и деталью 43 достигается кожаной прокладкой). С этого момента все давление на поршень 38 передается через клапан 40 на гузнек, и поршень 38 остановится, плотно закрыв отверстие 41, а деталь 39, преодолев сопротивление пружины 44, начнет скользить по щтоку поршня вниз и откроет окна 45; сжатый воздух пройдет через полость штока в гузнек и выжмет металл в штамп-форму. Одновременно сжатый воздух через тройник на трубопроводе 37 по трубке 46 поступит в стопоры 47 и заставит передвинуться порщень 48 в сторону гузнека и застопорить гузнек от поворачивания. В этом положении нижняя полость цилиндра 36 через трубопровод 49 соединяется с наружным воздухом. После заливки штампаформы верхнее пространство над поршнем 38 соединяется с наружным воздухом, а пространство под поршнем 38 через трубопровод 49 соединяется с трубопроводом сжатого воздуха. Это приведет к тому, что сжатый воздух, из гузнека будет выпущен наружу, впуск металла прекратится, поршень 38 поднимется кверху и загрузочное отверстие 41 будет открыто для заливки новой порции металла. Необходимо, чтобы гузнек при отходе от матрицы немедленно мог свободно повернуться около своей оси и чтобы часть могущего остаться в сопле металла вылилась обратно в гузнек. Кроме того, при подходе к печи для заливки металлом и при обратном движении к матрицам гузнек должен оставаться в горизонтальном положении. Для этого предусмотрено устройство из трех стопоров 47, 47 и 54. Задачей стопоров 47 является удержание гузнека в горизонтальном положении в момент впрыска металла, так как одного прижатия гузнека к матрицам, при условии, что в то время на гузнек по другую сторону его оси вращения действует некоторая сила прижима поршня 38, является недостаточным. Работа стопоров 47 протекает так: воздушные цилиндрики стопоров 47 связаны трубкой 46 через тройник с трубопроводом 37, а трубкой 51 - с трубопроводом 49, Следовательно, при повышении давления в трубопроводе 37 и-отсутствии давления в трубопроводе 49 стопор 47 запирает гузнек; при давлении в трубопроводе 49 и отсутствии давления в трубопроводе 37 стопор выходит из своего гнезда в гузнеке. Стопор 54 удерживает гузнек в горизонтальном положении во время подхода к печи и обратного движения с металлом от печи в направлении к матрице до момента прижатия к последней и начала впуска в гузнек сжатого воздуха. Сжатый воздух поступает через клапан 55 под поршень стопора 54 и выводит его из гнезда в гузнеке. При падении давления в гузнеке клапан 53 запирает выход сжатого воздуха из-под поршня, удерживая его тем самым от защелкивания гузнека, и гузнек при выходе стопоров 47 из своих гнезд и отходе матрицы смозкет повернуться около оси под действием пружины 58. При отходе гузнека от матрицы вместе с поддерживающей его деталью 23

стопор 54, накрепко соединенный с этой деталью, стержнем 55 клапана 53 скользит по плоскости 27 (фиг. 1), вследствие чего воздух изпод поршня выходит, и поршень под действием пружины передвигается в сторону гузнека.

В то же время упор 26 поворачивает гузнек в горизонтальное положение, стопор 54 попадает на свое место и гузнек остается во все остальное время своего движения фиксированным в горизонтальном положении.

Предмет изобретения.

1.Машина для литья под давлением, отличающаяся тем, что камера давления (гузнек) 1 выполнена передвижной по отношению к матрицеформе 2 и плавильному агрегату 4 и поворотной для обратного выливания излишка металла из сопла 5.

2.Форма выполнения машины по п. .1, отличающаяся тем, что подвижная часть станины 6 выполнена в виде платформы весового механизма, с целью взвешивания очередной порции жидкого металла, поступающего из плавильного агрегата 4 в камеру

давления J, в момент нахождения последней на подвижной части о.

Х Cf о J f

л эооо-:

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОТСЕКАНИЯ ШЛАКА И ЗАКУПОРКИ ВЫПУСКНОГО ОТВЕРСТИЯ МЕТАЛЛУРГИЧЕСКОГО АГРЕГАТА | 1994 |

|

RU2112046C1 |

| Машина для производства стеклянных изделий | 1927 |

|

SU12261A1 |

| КЛЕПАЛЬНЫЙ СТАНОК | 1970 |

|

SU268874A1 |

| ПОРШНЕВОЙ КОМПРЕССОР ГОРИЗОНТАЛЬНОГО ТИПА | 1995 |

|

RU2154190C2 |

| КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ ДЕТАЛЕЙ, В ТОМ ЧИСЛЕ ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ МЕТОДОМ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1996 |

|

RU2093300C1 |

| Устройство для плавки и литья в вакууме или контролируемой среде химически активных металлов и сплавов | 1980 |

|

SU929712A1 |

| УСТРОЙСТВО ДЛЯ ЗАПИРАНИЯ ВЫПУСКНОГО ОТВЕРСТИЯ МЕТАЛЛУРГИЧЕСКОЙ ЕМКОСТИ | 1999 |

|

RU2144960C1 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| ПОЛУАВТОМАТ ДЛЯ ОШИПОВКИ ШИН, УСТРОЙСТВО ДЛЯ УСТАНОВКИ ШИПОВ, ГОЛОВКА ДЛЯ ЭТОГО УСТРОЙСТВА И СПОСОБ ОШИПОВКИ ШИН | 1998 |

|

RU2138403C1 |

| Устройство к прессу для удаления деталей из рабочей зоны штампа | 1990 |

|

SU1784379A1 |

JHT. 2

-(бЛ|Д1Ё Т Е

I иЯ I I . J t

i. V и

гГ./7,. nl

af, &

5,7 fo

1

L4-2-7

Ji

фиг. 3

f 98 97

} „ga// m im ..

S2}OO S 79

7

9

/06

Ж|

7f 7,7

Ж

A

2 6l222 i // //y/

/r ж авторскому свидетельству А. № Ш и г. 5 В. Щепетова к авторскйму свидетельству А. Яо

фиг. 7 В. Щепетова

26

I.AV.W V

--л -г-7

1

J1

Г Ё авторскому свидетельству А.

фиг, S

5- фигШ S

.jjfTlpirjlp

Ь; t/1 i/л fcy/.i v/j Г77

// -/го

rli Л1 55335

Шиг, g

/г4т А; В. Щепетова

Авторы

Даты

1939-01-01—Публикация

1935-09-19—Подача