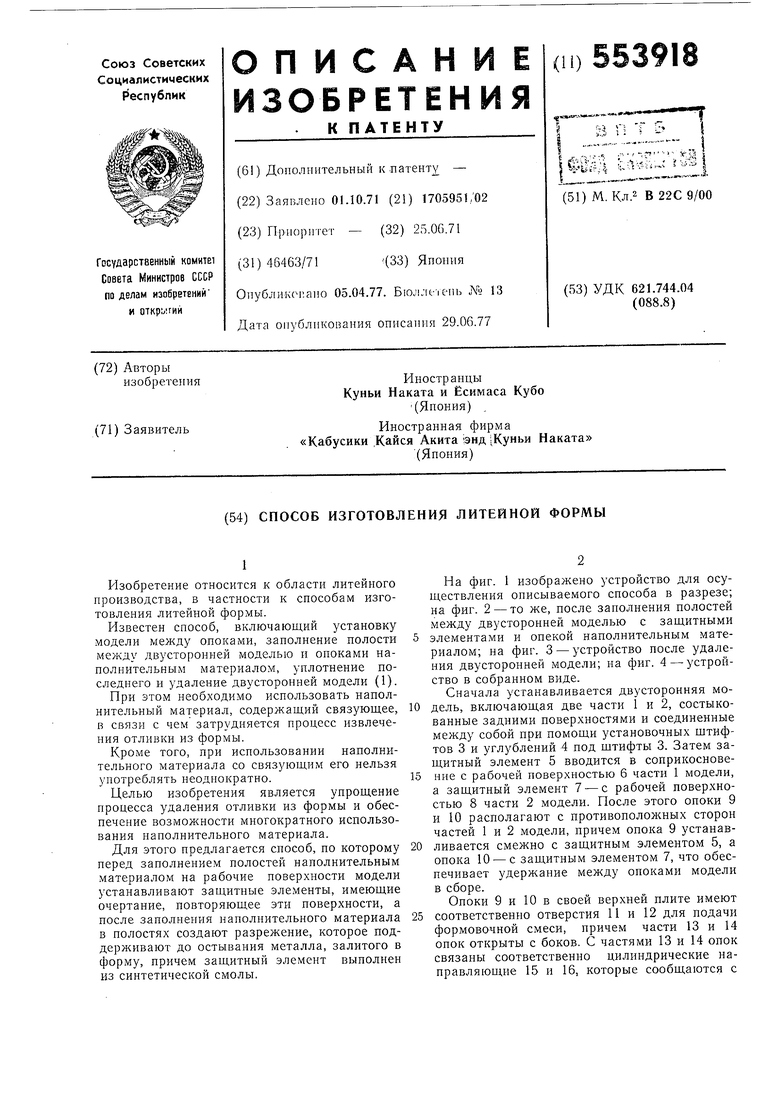

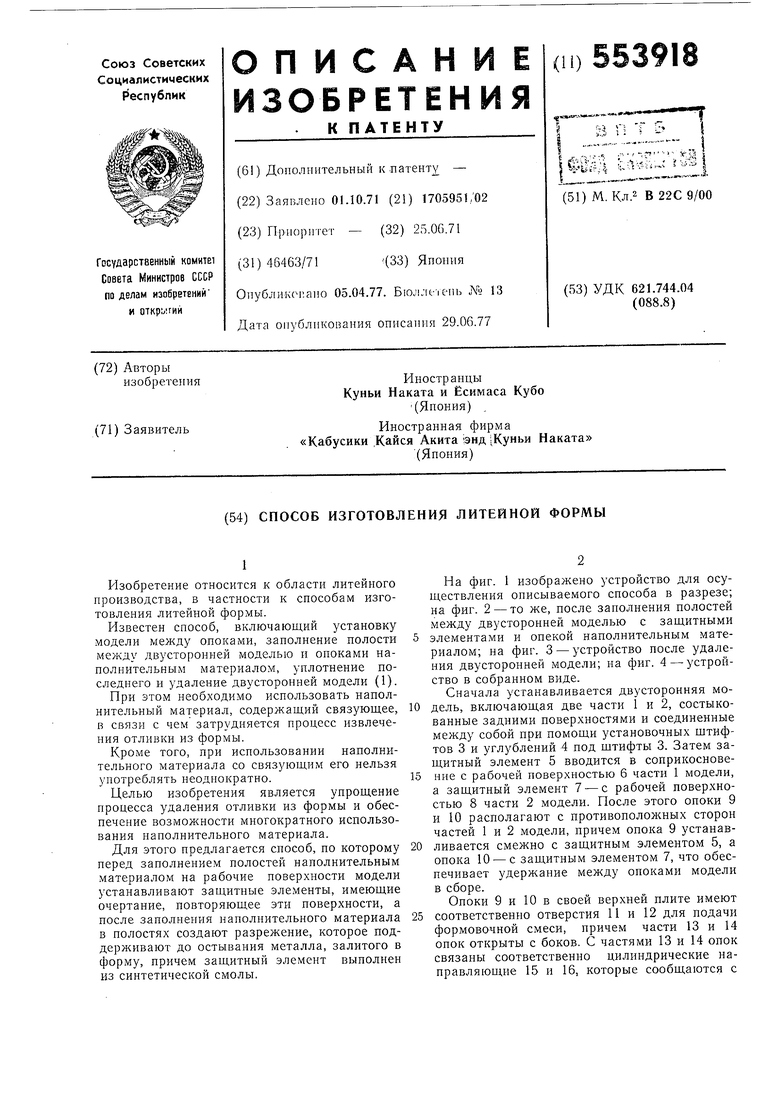

отверстиями опок. В цилиндрических направляющих 15 и 16 помещаются соответственно порн1нл :.17 и 18. К внутренней стороне поршня

17закреплена упорная плита 19, имеющая множество вентиляционных отверстий 20, а к внутренней стенке поршня 18 закреплена упорная плита 21, в которой выполнено множество вентиляционных отверстий 22. К внутренней стороне упорной плиты 19 последовательно крепятся: фильтр или сетка 23 с относительно крупными отверстиями, фильтр или сетка 24 с относительно мелкими отверстиями и нажимная плита 25 с множеством отверстий 26. К внутренней стороне упориой плиты 21 последовательно крепятся: фильтр или сетка 27, фильтр или сетка 28 и нажимная плита 29 с множеством отверстий 30.

Штоки 31 и 32 гидравлических цилиндров, например, крепятся к поршням 17 и 18 соответственно с наружной стороны последних, причем на наружных сторонах поршней 17 и

18сделаны воздушные отверстия 33 и 34, которые посредством трубок 35 и 36 сообщаются с воздуховсасывающим устройством (на чертежах не показано).

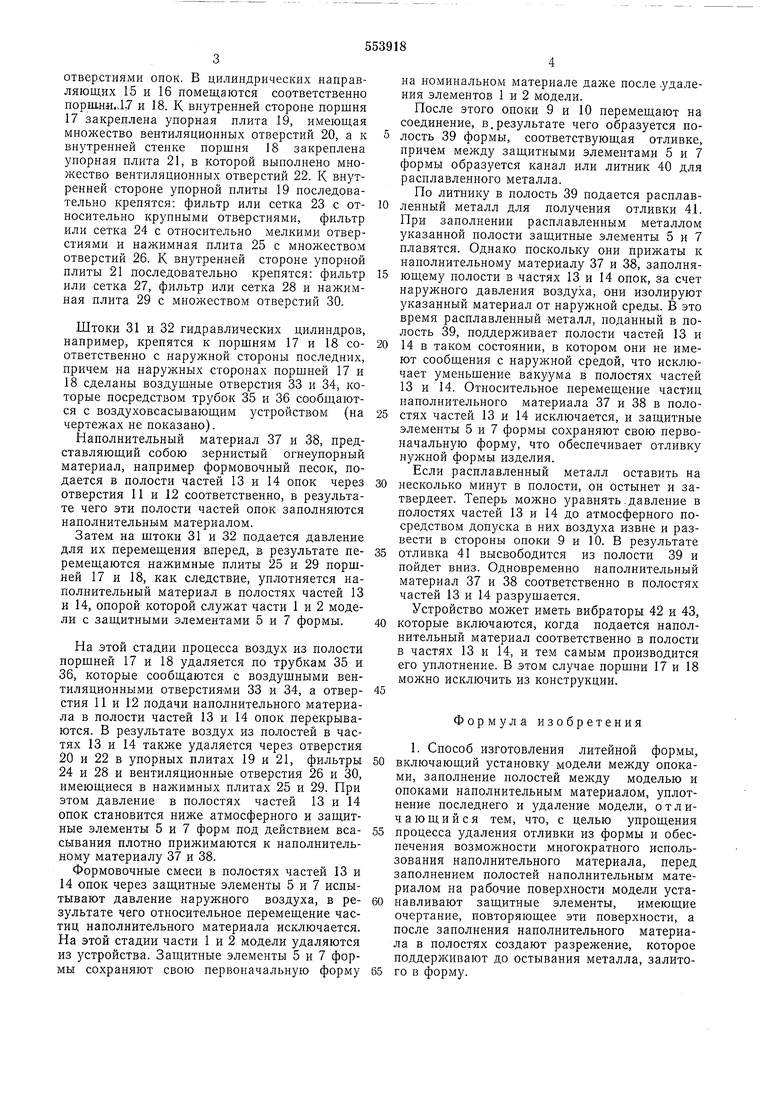

Наполнительный материал 37 и 38, представляющий собою зернистый огнеупорный материал, например формовочный песок, подается в полости частей 13 и 14 опок через отверстия И и 12 соответственно, в результате чего эти полости частей опок заполняются наполнительным материалом.

Затем на штоки 31 и 32 подается давление для их перемещения вперед, в результате перемещаются нажимные плиты 25 и 29 поршней 17 и 18, как следствие, уплотняется наполнительный материал в полостях частей 13 и 14, опорой которой служат части 1 и 2 модели с защитными элементами 5 и 7 формы.

На этой стадии процесса воздух из полости поршней 17 и 18 удаляется по трубкам 35 и 36, которые сообщаются с воздушными вентиляционными отверстиями 33 и 34, а отверстия 11 и 12 подачи наполнительного материала в полости частей 13 и 14 опок перекрываются. В результате воздух из полостей в частях 13 и 14 также удаляется через отверстия 20 и 22 в упорных плитах 19 и 21, фильтры 24 и 28 и вентиляционные отверстия 26 и 30, имеющиеся в нажимных плитах 25 и 29. При этом давление в полостях частей 13 и 14 опок становится ниже атмосферного и защитные элементы 5 и 7 форм под действием всасывания плотно прижимаются к наполнительному материалу 37 и 38.

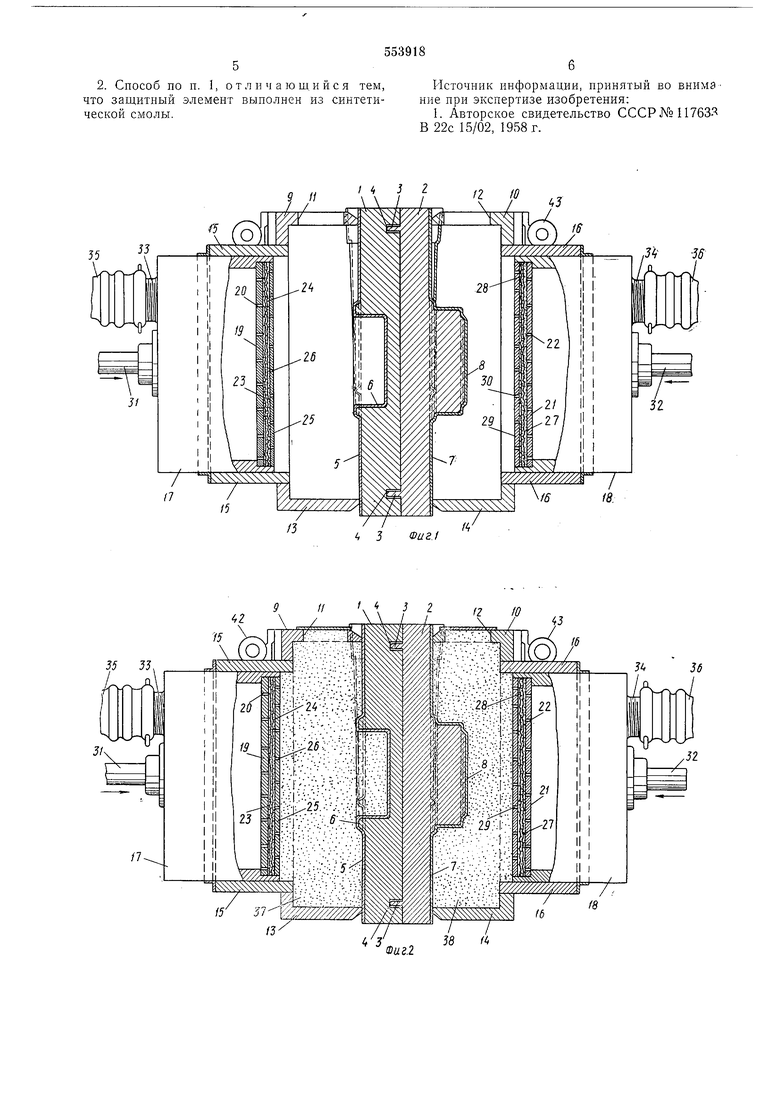

Формовочные смеси в полостях частей 13 и 14 опок через защитные элементы 5 и 7 испытывают давление наружного воздуха, в результате чего относительное перемещение частиц наполнительного материала исключается. На этой стадии части 1 и 2 модели удаляются из устройства. Защитные элементы 5 и 7 формы сохраняют свою первоначальную форму

на номинальном материале даже после .удаления элементов 1 и 2 модели.

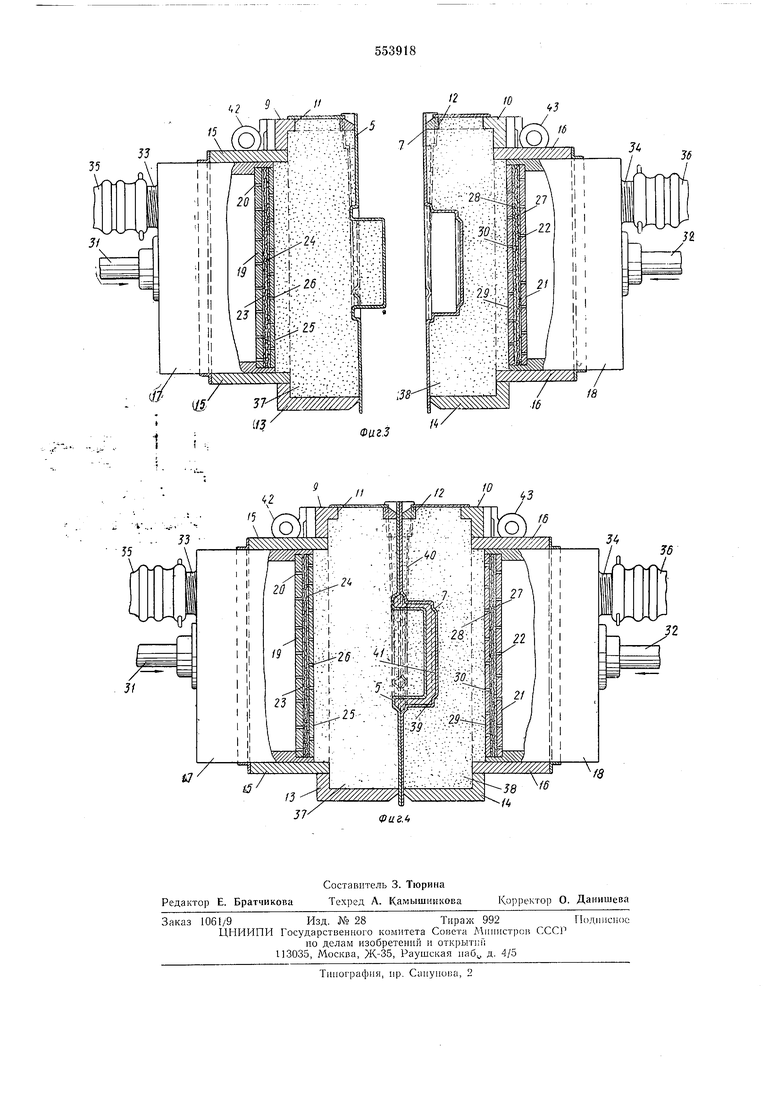

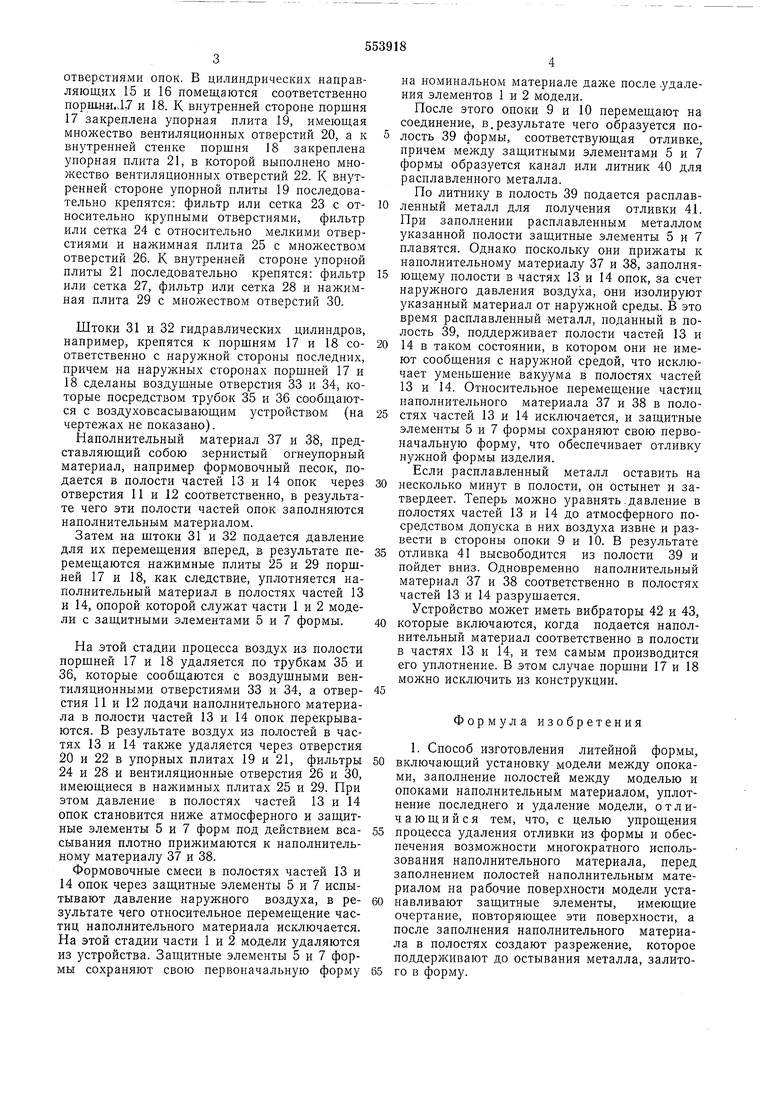

После этого опоки 9 и 10 перемещают на

соединение, в,результате чего образуется полость 39 формы, соответствующая отливке,

причем между защитными элементами 5 и 7

формы образуется канал или литник 40 для

расплавленного металла.

По литнику в полость 39 подается расплавленный металл для получения отливки 41. При заполнении расплавленным металлом указанной полости защитные элементы 5 и 7 плавятся. Однако поскольку они прижаты к наполнительному материалу 37 и 38, заполняющему полости в частях 13 и 14 опок, за счет наружного давления воздуха, они изолируют указанный материал от наружной среды. В это время расплавленный металл, поданный в полость 39, поддерживает полости частей 13 и

14 в таком состоянии, в котором они не имеют сообщения с наружной средой, что исключает уменьшение вакуума в полостях частей 13 и 14. Относительное перемещение частиц наполнительного материала 37 и 38 в полостях частей 13 и 14 исключается, и защитные элементы 5 и 7 формы сохраняют свою первоначальную форму, что обеспечивает отливку нужной формы изделия. Если расплавленный металл оставить на

несколько минут в полости, он остынет и затвердеет. Теперь можно уравнять.давление в полостях частей 13 и 14 до атмосферного посредством допуска в них воздуха извне и развести в стороны опоки 9 и 10. В резз льтате

отливка 41 высвободится из полости 39 и

пойдет вниз. Одновременно наполнительный

материал 37 и 38 соответственно в полостях

частей 13 и 14 разрушается.

Устройство может иметь вибраторы 42 и 43,

которые включаются, когда подается наполнительный материал соответственно в полости в частях 13 и 14, и тем самым производится его уплотнение. В этом случае поршни 17 и 18 можно исключить из конструкции.

Формула изобретения

1. Способ изготовления литейной формы,

включающий установку модели между опоками, заполнение полостей между моделью и опоками наполнительным материалом, уплотнение последнего и удаление модели, отличающийся тем, что, с целью упрощения

процесса удаления отливки из формы и обеспечения возможности многократного использования наполнительного материала, перед заполнением полостей наполнительным материалом на рабочие поверхности модели устанавливают защитные элементы, имеющие очертание, повторяющее эти поверхности, а после заполнения наполнительного материала в полостях создают разрежение, которое поддерживают до остывания металла, залитого в форму.

2. Способ по п. 1, о т л и ч а ю ш, и и с я тем, что защитный элемент выполнен из синтетической смолы.

Источник информации, принятый во внимание при экспертизе изобретения:

1. Авторское свидетельство СССР№11763Я В 22с 15/02, 1958г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления литейных форм вакуумной формовкой и оснастка для его осуществления | 1989 |

|

SU1662739A1 |

| Способ вакуумно-пленочной формовки и литейная форма | 2017 |

|

RU2649192C1 |

| Опока | 1972 |

|

SU613703A3 |

| Формовочная машина | 1932 |

|

SU37815A1 |

| Прессово-формовочный автомат про-ХОдНОгО ТипА | 1979 |

|

SU806233A1 |

| Вентиляционное устройство для литейной формы | 1980 |

|

SU1082311A3 |

| СПОСОБ ЛИТЬЯ И СРЕДСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2311984C2 |

| Способ изготовления форм вакуумной формовкой | 1987 |

|

SU1470421A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ ПОРШНЯ | 2009 |

|

RU2513672C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU2051005C1 |

Л Л Й.Й гЙ--:-л.; -iV::-/; }:./:. Ч-:;--.--:--- :-:-; -...Х. t5

Авторы

Даты

1977-04-05—Публикация

1971-10-01—Подача