ет модельную плиту и технологически необходимые элементы модельного комплекта. Устанавливается опока 20, в нее засыпается ОЗН 22, а затем наполнительный материал (НМ) 23. ОЗН и НМ уплотняют выбрацией. Опоку пок- рывайт синтетической пленкой и создают разрежение. Готовую полуформу снимают с модельной плиты и направляют на сборку, НМ формируют из смеси частиц крупной и мелкой фракций с соотношением их размеров (2,0:3,5):1. Объемную долю мелких фракций в НМ определяют из вьгражения К п„„,(100- -100 П,р/100-П„„)/-100. Размер частиц ОЗН по крайней мере на порядок меньше размера частиц мелкой фракции НИ. 1 з.й. ф-лы 1 ил. 4 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ поверхностного легирования отливок при вакуумной формовке | 1987 |

|

SU1588487A1 |

| Способ изготовления литейной формы вакуумной формовкой и устройство для его осуществления | 1983 |

|

SU1122399A1 |

| Способ вакуумно-пленочной формовки | 1979 |

|

SU859011A1 |

| Способ изготовления литейных форм вакуумной формовкой | 1983 |

|

SU1103934A1 |

| Способ вакуумной формовки | 1990 |

|

SU1747232A1 |

| Способ вакуумной формовки и устройство для его осуществления | 1985 |

|

SU1268280A1 |

| Способ вакуумной формовки | 1988 |

|

SU1629133A1 |

| Способ изготовления литейных форм вакуумной формовкой | 1979 |

|

SU772685A1 |

| Способ изготовления литейных форм процессом вакуумной формовки | 1978 |

|

SU778902A1 |

| Опока для вакуумной формовки | 1983 |

|

SU1125090A1 |

Изобретение относится к литейному производству. Цель изобретения - снижение расхода огнеупорного зернистого наполнителя (ОЗН). Подогретой синтетической пленкой накрывают модельную плиту 3. Под воздействием разности давлений синтетическая пленка, растягиваясь, плотно облицовывает модельную плиту и технологически необходимые элементы модельного комплекта. Устанавливается опока 20, в нее засыпается ОЗН 22, а затем наполнительный материал (НМ) 23. ОЗН и НМ уплотняют вибрацией. Опоку покрывают синтетической пленкой и создают разрежение. Готовую полуформу снимают с модельной плиты и направляют на сборку, НМ формируют из смеси частиц крупной и мелкой фракций с соотношением их размеров (2,0-3,5):1. Объемную долю мелких фракций в НМ определяют из выражения К=[Пкф(100-100Пмф/100-Позн)]/100.Размер частиц ОЗН по крайней мере на порядок меньше размера частиц мелкой фракции НМ. 1 з.п. ф-лы, 1 ил., 4 табл.

, , 1

Изобретение относится к литейному производству, а именно к способам изготовления отливок в формах, при готовленных из сухих огнеупорных на- полнителей с использованием вакуума и полимерньгх пленок..

Целью изобретения является снижение расхода огнеупорного зернистого наполнителя.

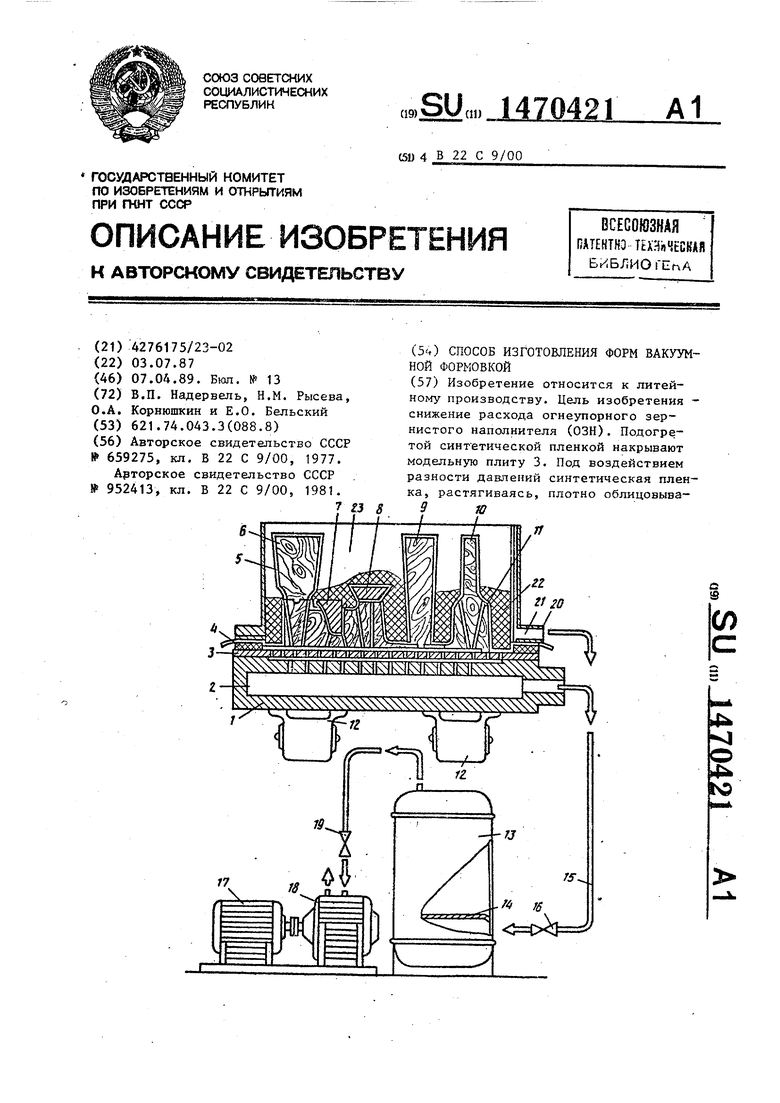

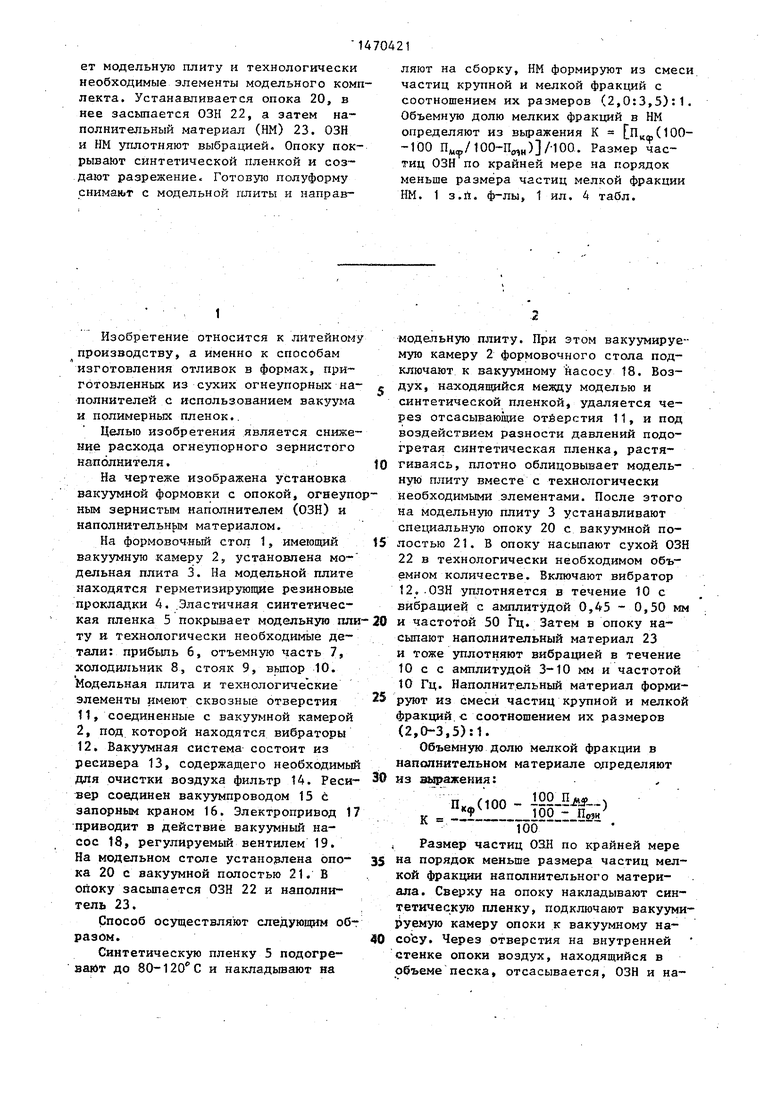

На чертеже изображена установка вакуумной формовки с опокой, огнеупоным зернистым наполнителем (ОЗН) и наполнительнь1м материалом.

На формовоч-ный стол 1, имеющий вакуумную камеру 2, установлена дельная плита 3. На модельной плите находятся герметизирующие резиновые прокладки 4. .Эластичная синтетическая пленка 5 покрывает модельную пли ту и технологически необходимою детали: прибыль 6, отъемную часть 7, холодильник 8, стояк 9, вьшор 10. Модельная плита и технологические

элементы имеют сквозные отверстия

11,соединенные с вакуумной камерой 2, под которой находятся вибраторы

На модельном столе устаноэлена опо- ка 20 с вакуумной полостью 21. В ойоку засыпается ОЗН 22 и наполнитель 23.;

Способ осуществляют следующим обт разом.

Синтетическую пленку 5 подогревают до 80-120 С и накладьюают на

,

O

50

5

0

5

0

модельную плиту. При зтом вакуумируе- мую камеру 2 формовочного стола подключают к вакуумному йасосу 18. Воздух, находящийся меяду моделью и синтетической пленкой, удаляется через отсасывающие отйерстия 11, и под воздействием разности давлений подогретая синтетическая пленка, растягиваясь, плотно облицовывает модельную плиту вместе с технологически необходимыми злементами. После этого на модельную плиту 3 устанавливают специальную опоку 20 с вакуумной полостью 21. В опоку насыпают сухой ОЗН 22 в технологически необходимом объемном количестве. Включают вибратор t2..ОЗН уплотняется в течение 10с вибрацией с амплитудой 0,45 - 0,50 мм и частотой 50 Гц. Затем в опоку насыпают наполнительный материал 23 и тоже уплотняют вибрацией в течение 10 с с амплитудой 3-10 мм и частотой 10 Гц. Наполнительный материал формируют из смеси частиц крупной и мелкой фракций с соотношением их размеров (2,0-3,5):1.

Объемную долю мелкой фракции в наполнительном материале одределяют КЗ 31фажения:

,.,(,00-JO..-;,

л - .

i Размер частиц ОЗН по крайней мере на порядок меньше размера частиц мелкой фракции наполнительного материала. Сверху на опоку накладывают синтетическую пленку, подключают вакузгми- руемую камеру опоки к вакуумному насосу. Через отверстия на внутренней стенке опоки воздух, находящийся в объеме песка, отсасывается, ОЗН и наполнительный материал уплотняются. Формовка на этом заканчивается. Ана;- .логично изготавливают вторую полуформу. Затем при необходимости в нижнюю полуформу устанавливают стержни, производят сборку формы и заливку ее металлом. После затвердевания отливки процесс выбивки заключается в простом отключении опок от вакуумной системы. ОЗН, наполнительный материал и отливка легко удаляются из опок. Отливку отправляют на дальнейшую очистку, ОЗН и наполнительный материал после отделения от металлических включений поступают на рассев чериз сито с размером ячейки большим, чем максимальный размер частиц ОЗН, и меньшим, чем размер мелкой фракции напслнительного материала. После этого ОЗН и наполнительный материал готовы к последующим циклам получения отливок.

Пример 1. В качестве наполнительного материала используют керамзит по ГОСТу с крупной фракцией диаметром 50 мм и молотый керамзит диаметром 15 мм. В качестве огнеупорного зернистого наполнителя используют маршалит с размером частиц 0,05 мм. Пористость крупных фракций составляет 36%, мелких 23%, марша- лита 39%. Подсчетом по указанному выражению получают необходимое количество мелких фракций керамзита (23,5%). В полученную форму отливают отливку из стали 110 Г13 Л. Величину разрежения поддерживают постоянной и равной 0,05 МПа. Полученная шероховатость отливки остается на технологически необходимом уровне.

Полученные данные приведены в табл. 1.

Как видно из табл. 1, при содержании мелких фракций керамзита на уровне 23,5% объем ОЗН, необходимьй для получения качественных отливок, минимальный. Дальнейшее увеличение количества мелких фракций (28%) практически не влияет на объем расходуемого ОЗН, но требует-дополнительных затрат на размол.

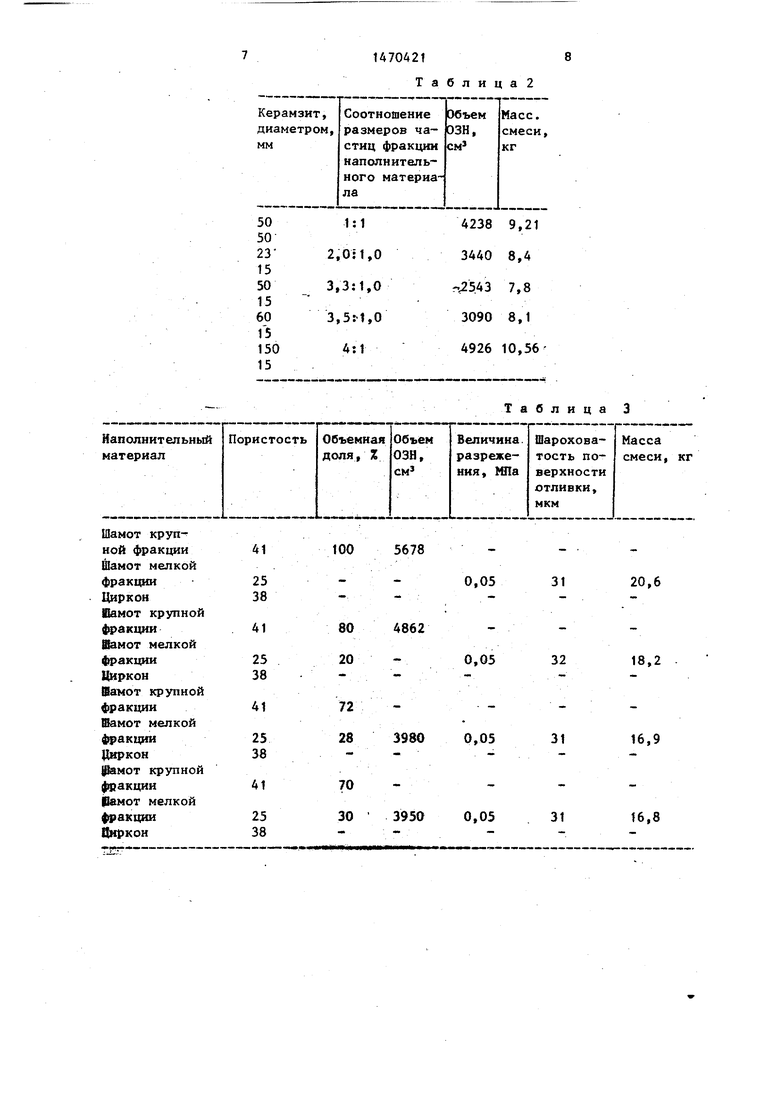

Для обоснования соотношения размеров частиц фракций наполнительного материала проведены исследования, их результаты приведены в табл. 2.

Как показали исследования (табл.2 изменение соотношения размеров круп0

5

0

5

0

5

0

5

0

5

ной фракции наполнителя к мелкой, как в сторону уменьшения (1:1), так и в сторону увеличения (1:4) приводит к росту расхода ОЗН и увеличению массы смеси, идущей на изготовление формы.

Пример 2. Бой шамотных кирпичей, крупная фракция диаметром 30 мм с пористостью 41%: мелкая фракция - диаметром 10 мм с пористостью 25%. В качестве огнеупорного зернистого наполнителя используют циркон с диаметром частиц 0,1 мм и пористостью 38%. Подсчетом по указанному вьфаже- нию получают необходимое количество мелких фракций шамота (25%).

В полученные формы отливают отливку из чугуна С420. Величину разрежения поддерживают постоянной и равной 0,05 МПа. Полученная шероховатость отливки оставляется на технологически необходимом уровне. Полученные данные приведены в табл. 3.

Как видно из табл. 3, при содержании мелких фракций на уровне 28% объем ОЗН, необходимый для получения качественных отливок, минимальный. Дальнейшее увеличение количества мелких фракций (30%) практически не влияет на объем расходуемого ОЗН и является нецелесообразным с точки зрения дополнительных затрат энергии и роста трудоемкости.

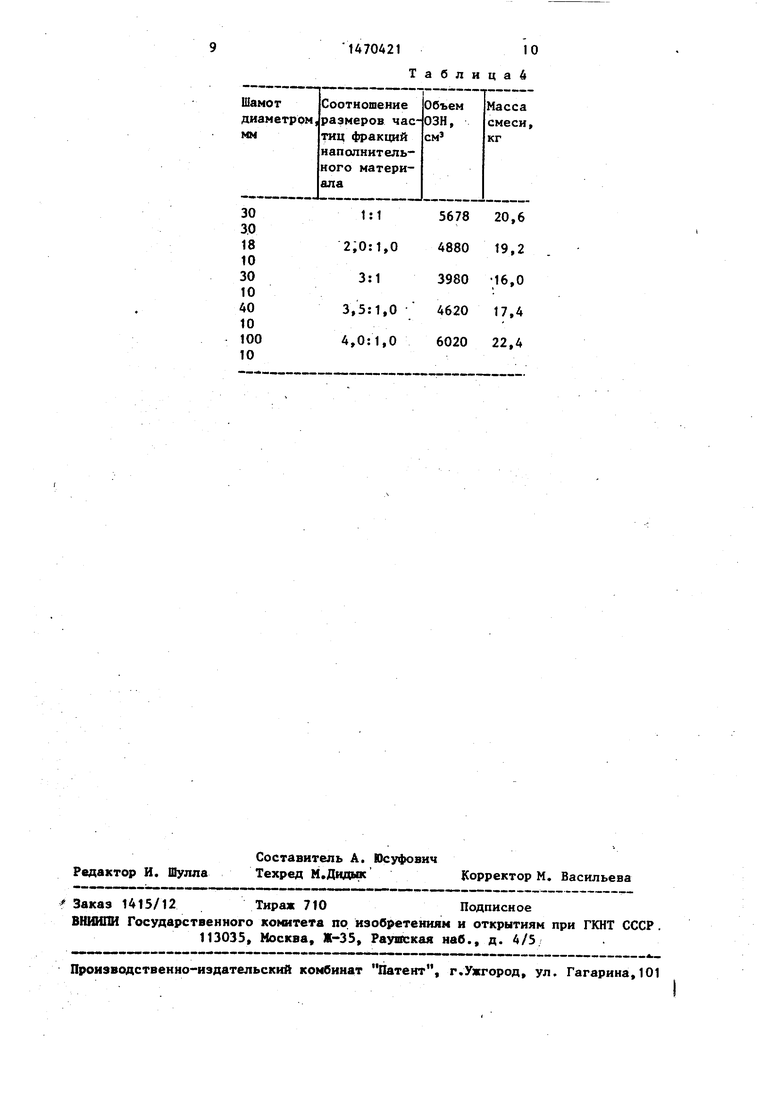

Проведены также исследования по определению соотношения размеров частиц фракций наполнительного материала. Результаты приведены в табл. 4.

Как и в примере с использованием в качестве ОЗН маршалита, выход за оптимальные соотношения размеров фракции наполнителя (3:1) как сторону увеличения (4,0:1), так и в сторону уме ньшения (1:1) приводит к росту расхода ОЗН и увеличению массы смеси, идущей на изготовление формы.

Использование предлагаемого изобретения позволяет уменьшить расход ОЗН, оптимизировать количество ОЗН для получения заданного уровня свойств отливки при применении различных наполнительных материалов, а также увеличить производительность труда на формовке и выбивке за счет устранения операции установки и извлечения фильтра.

Формула изобретения

Керамзит крупной фракции 36

Керамзит мелкой фракции23

Маршалит39

Керамзит крупной

фракции36

Кергмзит мелкой фракции23

Маршалкт39

Керамзит крупной

фракции36

Керамзит мелкой фракции23

Марщалит39

Керамзит крупной

фракции36

Керамзит мелкой

фракции23

Маршалит39

100

75,5 23,5

72 28

4238 0,05

ВО 3390 0,05- 20

2543 0,05

2520 0,05

при этом объемную долю мелкой фракции в наполнительном материале устанавливают из выражения

П

К(р

(,00 - ) ,,

100

Too

где Пцщ - пористость крупной фракции наполнительного материала,

г.

Пи - пористость мелкой фракции наполнительного материала,

%;

пористость огнеупорного

зернистого наполнителя,%. . 2. Способ по п. 1, отличающийся тем, что в качестве наполнительного материала используют керамзит.

Таблица 1 .

4238 0,05

38

9,21

37

8,8

2543 0,05

38

7,8

2520 0,05

38

7,75

1:1

2,0:1,0 3,3:1,0 3,5: t,0

4:1

4125

38

41

25

38

41

25

38

41

25 38

100 5678

80 20

72 28

0 30

4862

3980

3950

147042t

Таблица2

42389,21

34408,4

- 5437,8

30908,1

492610,56

Таблица 3

0,05

31

20,6

4862

0,05

32

18,2

3980

0,05

31

16,9

3950

0,05

31

16,8

147042110

Таблица4

Шамот

диаметром,

мм

Соотношение

Объе

размеров час-|ОЗН, тиц фракций

см

наполнительного материала

1:1 2,0:1,0

3:1

3,5:1,0 4,0:1,0

Масса

смеси,

кг

20,6

19,2

-16,0

17,4

22,4

| Способ изготовления литейной формы вакуумной формовкой | 1977 |

|

SU659275A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ изготовления отливок | 1981 |

|

SU952413A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1989-04-07—Публикация

1987-07-03—Подача