(54) ПРЕССОВО-ФОРМОВОЧНЫЙ АВТОМАТ ПРОХОДНОГО ТИПА

ния, в одном из которых объединены все периферийные цилиндры, в другом все центральные.

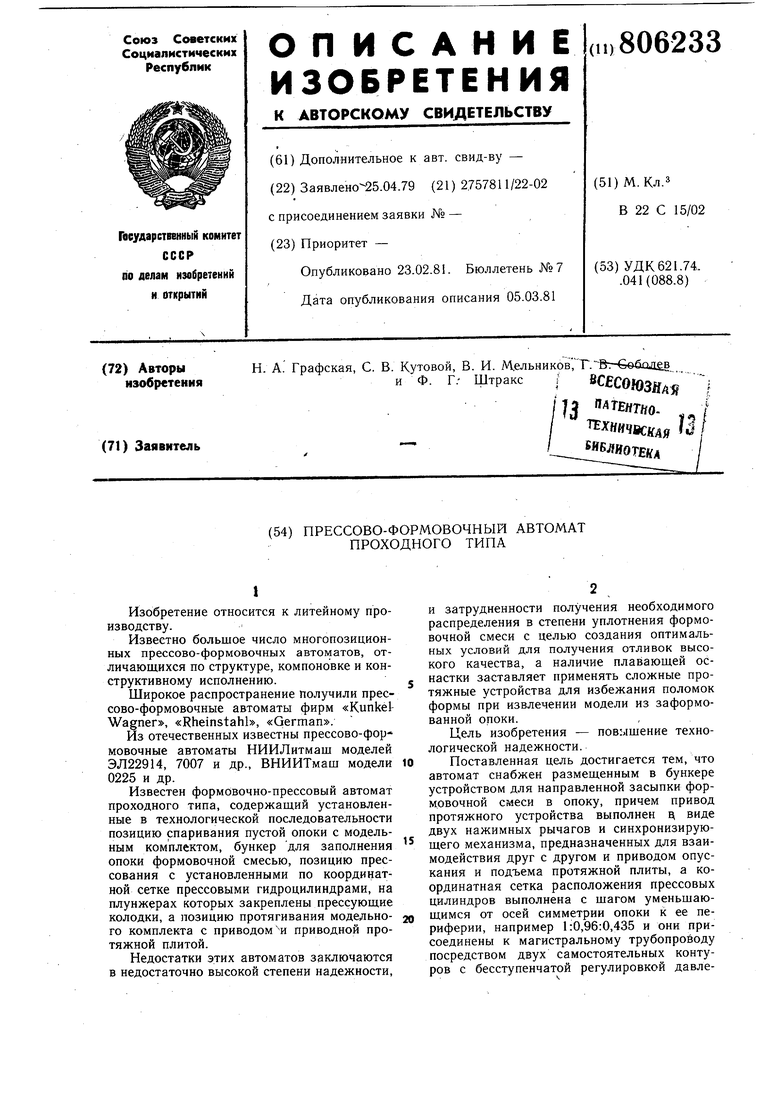

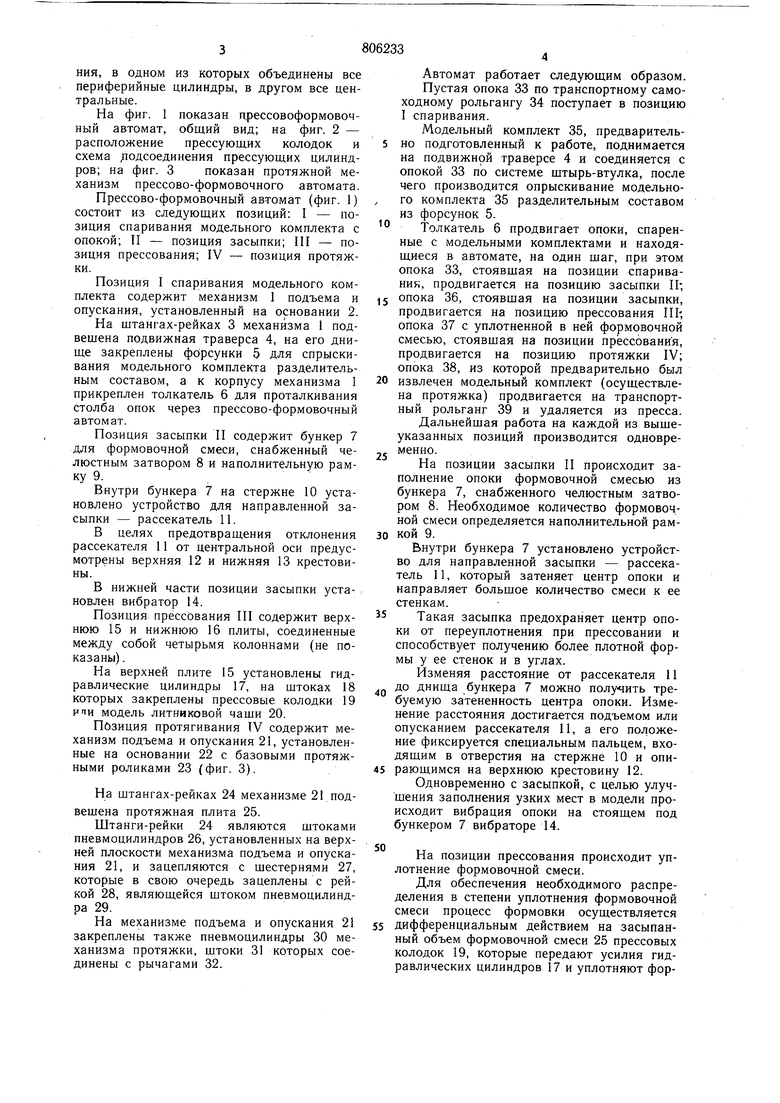

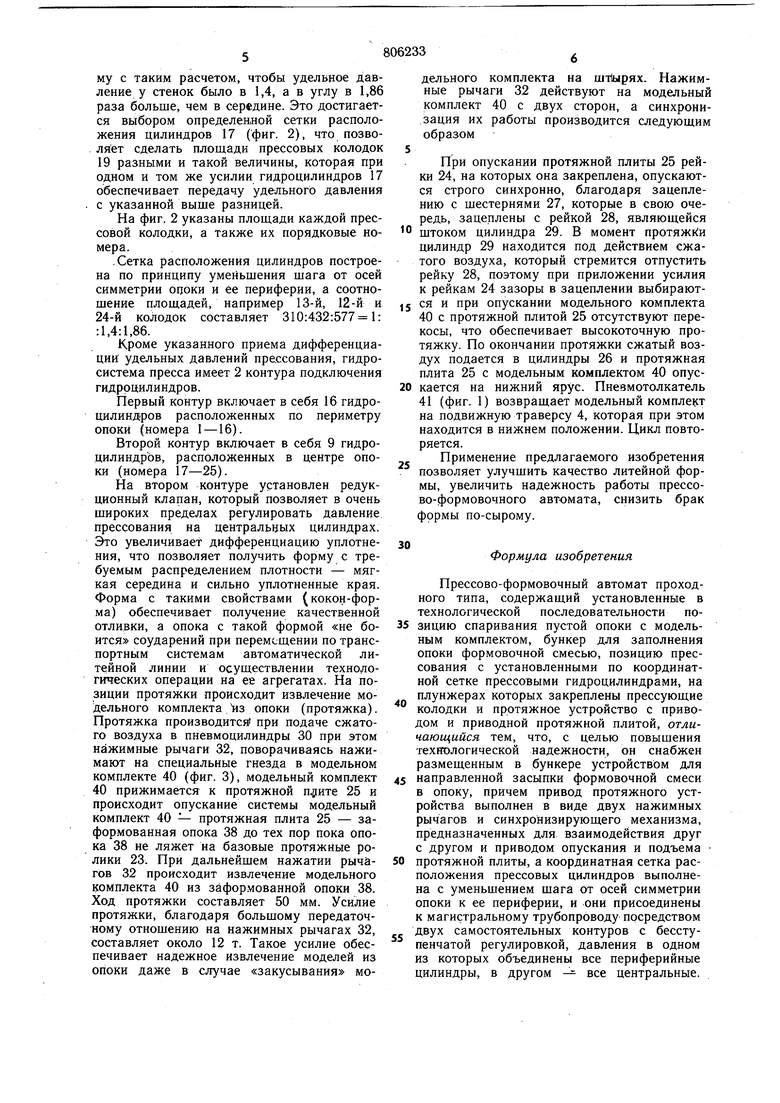

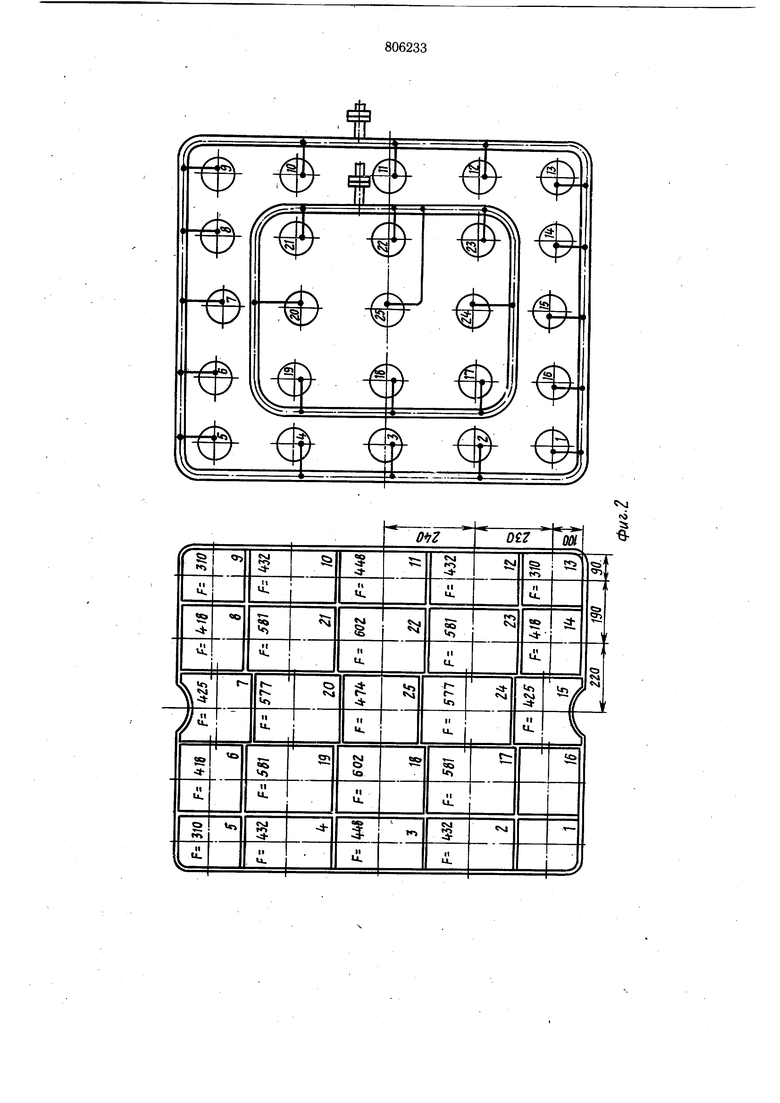

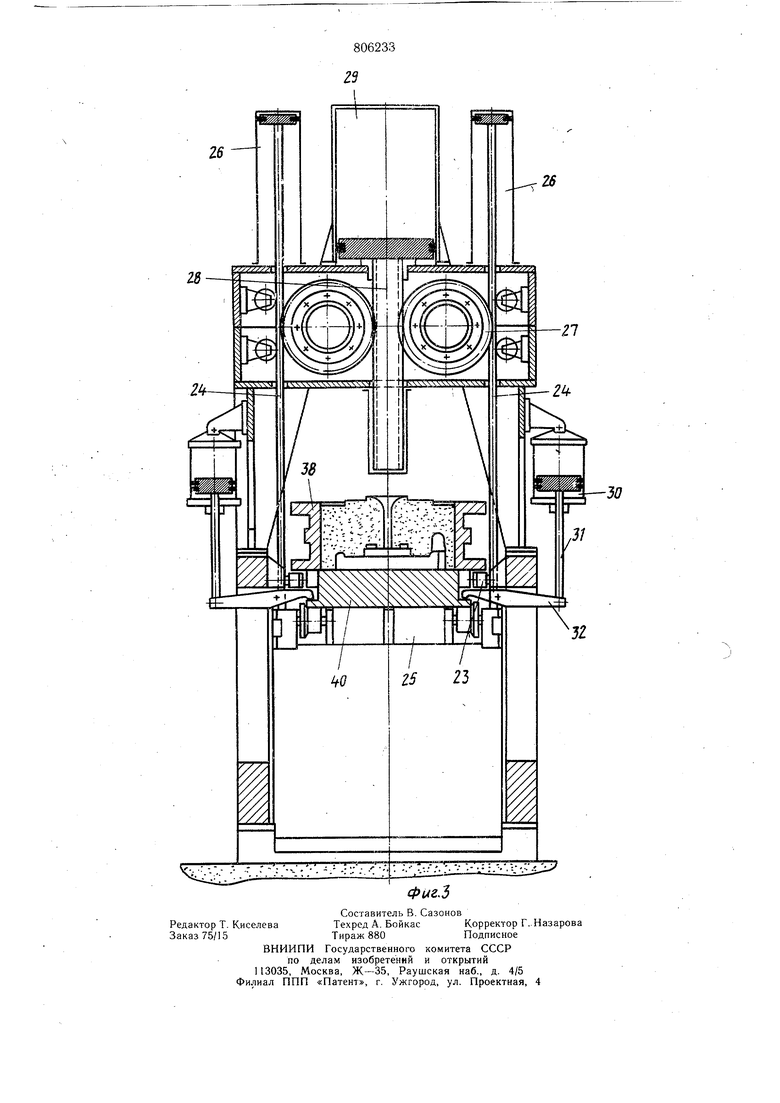

На фиг. 1 показан прессовоформовочный автомат, общий вид; на фиг. 2 - расположение прессующих колодок и схема юдсоединения прессующих цилиндров; на фиг. 3 показан протяжной механизм прессово-формовочного автомата.

Прессово-формовочный автомат (фиг. 1) состоит из следующих позиций: I - позиция спаривания модельного комплекта с опокой; II - позиция засыпки; III - позиция прессования; IV - позиция протяжки.

Позиция I спаривания модельного комплекта содержит механизм 1 подъема и опускания, установленный на основании 2.

На щтангах-рейках 3 механизма 1 подвещена подвижная траверса 4, на его днище закреплены форсунки 5 для спрыскивания модельного комплекта разделительным составом, а к корпусу механизма 1 прикреплен толкатель 6 для проталкивания столба опок через прессово-формовочный автомат.

Позиция засыпки II содержит бункер 7 для формовочной смеси, снабженный челюстным затвором 8 и наполнительную рамку 9.

Внутри бункера 7 на стержне 10 установлено устройство для направленной засыпки - рассекатель 11.

В целях предотвращения отклонения рассекателя 11 от центральной оси предусмотрены верхняя 12 и нижняя 13 крестовины.

В нижней части позиции засыпки установлен вибратор 14.

Позиция прессования III содержит верхнюю 15 и нижнюю 16 плиты, соединенные между собой четырьмя колоннами (не показаны) .

На верхней плите 15 установлены гидравлические цилиндры 17, на щтоках 18 которых закреплены прессовые колодки 19 и пи модель литниковой чаши 20.

Позиция протягивания IV содержит механизм подъема и опускания 21, установленные на основании 22 с базовыми протяжными роликами 23 (фиг. 3).

На штангах-рейках 24 механизме 21 подвещена протяжная плита 25.

Штанги-рейки 24 являются щтоками пневмоцилиндров 26, установленных на верхней плоскости механизма подъема и опускания 21, и зацепляются с щестернями 27, которые в свою очередь зацеплены с рейкой 28, являющейся штоком пневмоцилиндра 29.

На механизме подъема и опускания 21 закреплены также пневмоцилиндры 30 механизма протяжки, щтоки 31 которых соединены с рычагами 32.

Автомат работает следующим образом.

Пустая опока 33 по транспортному самоходному рольгангу 34 поступает в позицию I спаривания.

Модельный комплект 35, предварительно подготовленный к работе, поднимается на подвижной траверсе 4 и соединяется с опокой 33 по системе щтырь-втулка, после чего производится опрыскивание модельного комплекта 35 разделительным составом из форсунок 5.

Толкатель 6 продвигает опоки, спаренные с модельными комплектами и находящиеся в автомате, на один щаг, при этом опока 33, стоявщая на позиции спаривания, продвигается на позицию засыпки И , опока 36, стоявщая на позиции засыпки, продвигается на позицию прессования III, опока 37 с уплотненной в ней формовочной смесью, стоявшая на позиции прессования, продвигается на позицию протяжки IV; опока 38, из которой предварительно был извлечен модельный комплект (осуществлена протяжка) продвигается на транспортный рольганг 39 и удаляется из пресса.

Дальнейшая работа на каждой из вышеуказанных позиций производится одновременно.

На позиции засыпки II происходит заполнение опоки формовочной смесью из бункера 7, снабженного челюстным затвором 8. Необходимое количество формовочной смеси определяется наполнительной рамкой 9.

Внутри бункера 7 установлено устройство для направленной засыпки - рассекатель 11, который затеняет центр опоки и направляет большое количество смеси к ее стенкам.

Такая засыпка предохраняет центр опоки от переуплотнения при прессовании и способствует получению более плотной формы у ее стенок и в углах.

Изменяя расстояние от рассекателя 11 до днища бункера 7 можно получить требуемую затененность центра опоки. Изменение расстояния достигается подъемом или опусканием рассекателя 11, а его положение фиксируется специальным пальцем, входящим в отверстия на стержне 10 и опирающимся на верхнюю крестовину 12.

Одновременно с засыпкой, с целью улучшения заполнения узких мест в модели происходит вибрация опоки на стоящем под бункером 7 вибраторе 14.

0 „

На позиции прессования происходит уплотнение формовочной смеси.

Для обеспечения необходимого распределения в степени уплотнения формовочной смеси процесс формовки осуществляется

5 дифференциальным действием на засыпанный объем формовочной смеси 25 прессовых колодок 19, которые передают усилия гидравлических цилиндров 17 и уплотняют форму с таким расчетом, чтобы удельное давление у стенок было в 1,4, а в углу в 1,86 раза больше, чем в середине. Это достигается выбором определенной сетки расположения цилиндров 17 (фиг. 2), что позво. ляет сделать площади прессовых колодок 19 разными и такой величины, которая при одном и том же усилии гидроцилиндров 17 обеспечивает передачу удельного давления с указанной выше разницей.

На фиг. 2 указаны площади каждой прессовой колодки, а также их порядковые номера.

.Сетка расположения цилиндров построена по принципу уменьшения шага от осей симметрии опоки и ее периферии, а соотношение площадей, например 13-й, 12-й и 24-й колодок составляет 310:432:577 1: : 1,4:1,86.

Кроме указанного приема дифференциации удельных давлений прессования, гидросистема пресса имеет 2 контура подключения гидррцилиндров.

Первый контур включает в себя 16 гидроцилиндров расположенных по периметру опокИ (номера 1 -16).

Второй контур включает в себя 9 гидроцилиндров, расположенных в центре опоки (номера 17-25).

На втором контуре установлен редукционный клапан, который позволяет в очень щироких пределах регулировать давление прессования на центральных цилиндрах. Это увеличивает дифференциацию уплотнения, что позволяет получить форму с требуемым распределением плотности - мягкая середина и сильно уплотненные края. Форма с такими свойствами (кокон-форма) обеспечивает получение качественной отливки, а опока с такой формой «не боится соударений при перемещении по транспортным системам автоматической литейной линии и осуществлении технологических операции на ее агрегатах. На позиции протяжки происходит извлечение модельного комплекта из опоки (протяжка). Протяжка производите при подаче сжатого воздуха в пневмоцилиндры 30 при этом нажимные рычаги 32, поворачиваясь нажимают на специальные гнезда в модельном комплекте 40 (фиг. 3), модельный комплект 40 прижимается к протяжной 25 и происходит опускание системы модельный комплект 40 - протяжная плита 25 - заформованная опока 38 до тех пор пока опока 38 не ляжет на базовые протяжные ролики 23. При дальнейшем нажатии рычагов 32 происходит извлечение модельного комплекта 40 из заформованной опоки 38. Ход протяжки составляет 50 мм. Усилие протяжки, благодаря большому передаточному отношению на нажимных рычагах 32, составляет около 12 т. Такое усилие обеспечивает надежное извлечение моделей из опоки даже в случае «закусывания модельного комплекта на шт1ырях. Нажимные рычаги 32 действуют на модельный комплект 40 с двух сторон, а синхронизация их работы производится следующим образом

При опускании протяжной плиты 25 рейки 24, на которых она закреплена, опускаются строго синхронно, благодаря зацеплению с шестернями 27, которые в свою очередь, зацеплены с рейкой 28, являющейся

штоком цилиндра 29. В момент протяжки цилиндр 29 находится под действием сжатого воздуха, который стремится отпустить рейку 28, поэтому при приложении усилия к рейкам 24 зазоры в зацеплении выбираются и при опускании модельного комплекта

40с протяжной плитой 25 отсутствуют перекосы, что обеспечивает высокоточную протяжку. По окончании протяжки сжатый воздух подается в цилиндры 26 и протяжная плита 25 с модельным комплектом 40 опускается на нижний ярус. Пневмотолкатель

41(фиг. 1) возвращает модельный комплект на подвижную траверсу 4, которая при этом находится в нижнем положении. Цикл повторяется.

Применение предлагаемого изобретения позволяет улучшить качество литейной формы, увеличить надежность работы прессово-формовочного автомата, снизить брак формы по-сырому.

30

Формула изобретения

Прессово-формовочный автомат проходного типа, содержащий установленные в технологической последовательности позицию спаривания пустой опоки с модельным комплектом, бункер для заполнения опоки формовочной смесью, позицию прессования с установленными по координатной сетке прессовыми гидроцилиндрами, на плунжерах которых закреплены прессующие колодки и протяжное устройство с приводом и приводной протяжной плитой, отличающийся тем, что, с целью повышения технологической надежности, он снабжен размещенным в бункере устройством для

5 направленной засыпки формовочной смеси в опоку, причем привод протяжного устройства выполнен в виде двух нажимных рычагов и синхронизирующего механизма, предназначенных для взаимодействия друг с другом и приводом опускания и подъема

протяжной плиты, а координатная сетка расположения прессовых цилиндров выполнена с уменьшением шага от осей симметрии опоки к ее периферии, и они присоединены к магистральному трубопроводу посредством двух самостоятельных контуров с бесступенчатой регулировкой, давления в одном из которых объединены все периферийные цилиндры, в другом - все центральные.

oi

| название | год | авторы | номер документа |

|---|---|---|---|

| Многопозиционный прессово-формовочный автомат проходного типа | 1979 |

|

SU978461A1 |

| Многопозиционный прессово-формовочный автомат с плавающей оснасткой | 1981 |

|

SU969425A1 |

| Многопозиционный прессово-формовочный автомат | 1984 |

|

SU1235622A1 |

| ФОРМОВОЧНЫЙ АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ РАЗОВЫХ ПЕСЧАНЫХ ФОРМ | 1990 |

|

RU2014942C1 |

| Многопозиционный прессово-формовочный автомат | 1985 |

|

SU1435396A1 |

| ОДНОПОЗИЦИОННЫЙ ФОРМОВОЧНЫЙ АВТОМАТ | 1990 |

|

RU2014943C1 |

| Однопозиционный формовочный автомат | 1983 |

|

SU1210959A1 |

| Формовочный автомат для изготовления литейных полуформ | 1982 |

|

SU1066727A1 |

| Однопозиционный формовочный автомат | 1987 |

|

SU1424944A1 |

| Автомат безопочной стопочной формовки | 1980 |

|

SU944749A1 |

Авторы

Даты

1981-02-23—Публикация

1979-04-25—Подача