I

Изобретение относится к литейному производству и может быть использовано для повышения герметичности, трещиноустойчивости и механических свойств отливок.

Известны устройства для получения частично затвердевших расплавов, состоящие из врашаюш,егося тигля, перемешивание расплава в котором осуществляется мешалками лопастного типа 1. Выдача приготовленного частично затвердевшего расплава осуществляется вручную, что значительно снижает производительность, дозирование расплава отсутствует. Сложность конструкции заключается в обеспечении вращения тигля с металлом.

1

Известны устройства для получения частично затвердевших расплавов, включающие тигель и механизм перемешивания, представляющие собой жестко закрепленные на щтоке диски, имеющий возможность возвратно-поступательного перемещения в вертикальной плоскости 2.

В устройстве не предусмотрено дозирования и механизированной выдачи приготовленного расплава, что снижает его производительность.

Известна также конструкция устройства для получения и дозированной выдачи частично затвердевших расплавов, включающая тигель с механизмом перемешивания расплава в виде полой трубы 3. В известном устройстве тигель состоит из двух сообщающихся камер, в одной из которых перемешивается порция равплава. Расплав доводится до твердо-жидкого состояния при интенсивном перемешивании в узком промежутке между механизмом перемешивания и внутренней поверхностью узкой цилиндри10ческой камеры , снабженной независимым индуктором для регулирования температуры расплава в этом промежутке в необходимых пределах.

15

В устройстве недостаточно эффективно осуществляется перемешивание, так как в активной зоне механизм перемешивания и внутренняя поверхность камеры выполнены гладкими. Порционная выдача небольших доз расплава (доза определяется за20зором в камере) осуществляется под действием гравитационных сил через предусмотренное для этой цели отверстие. Вышеперечисленные недостатки и периодичность приготовления сплава значительно снижают производительность устройства.

Целью изобретения является повышение производительности, эффективности перемешивания и герметичности отливок.

Для достижения поставленной цели в устройстве для получения и дозированной выдачи частично затвердевших расплавов, включаюпдем тигель с цилиндрической камерой перемешивания, имеюш,ей отверстия для входа и выхода перемешиваемого расплава, и механизм перемешивания, последний выполнен в виде шнека, помешенного с малым зазором в расположенную вчутри тигеля камеру перемешивания, в которой отверстия для выхода расплава выполнены в виде узких шелей, а для выдачи расплава предназначены круговой коллектор с отверстиями и металлопровод, установленные с возможностью перемешения в вертикальной плоскости по наружной поверхности камеры перемешивания.

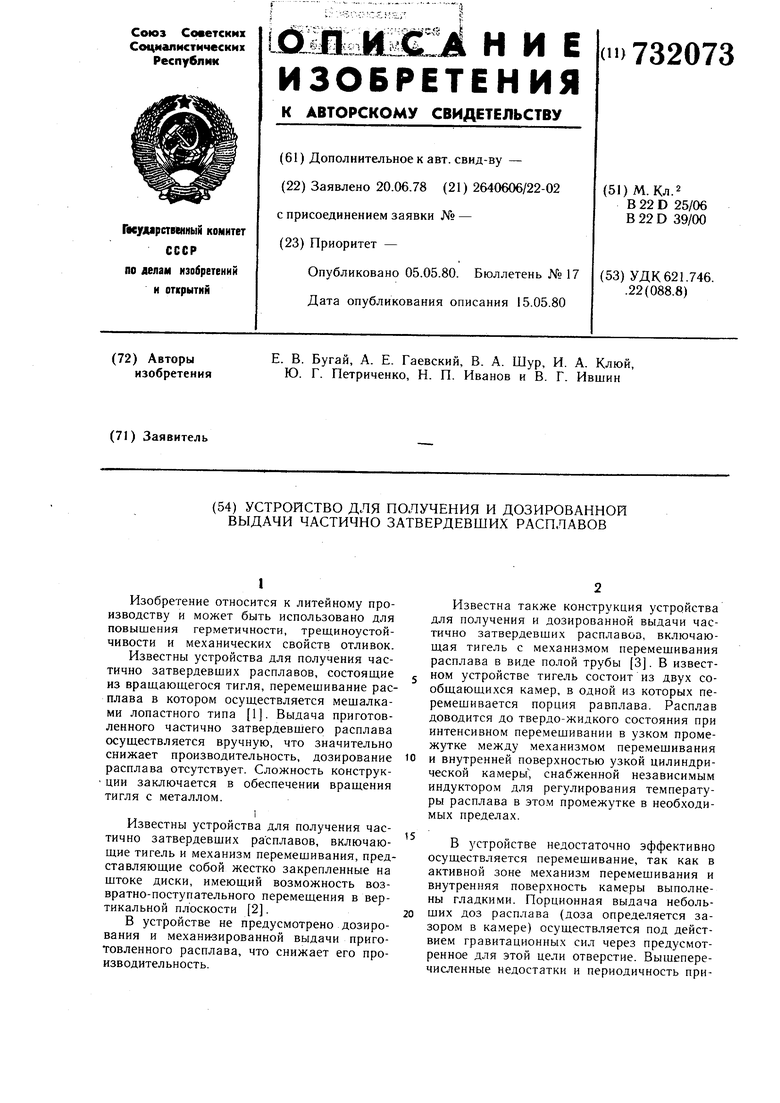

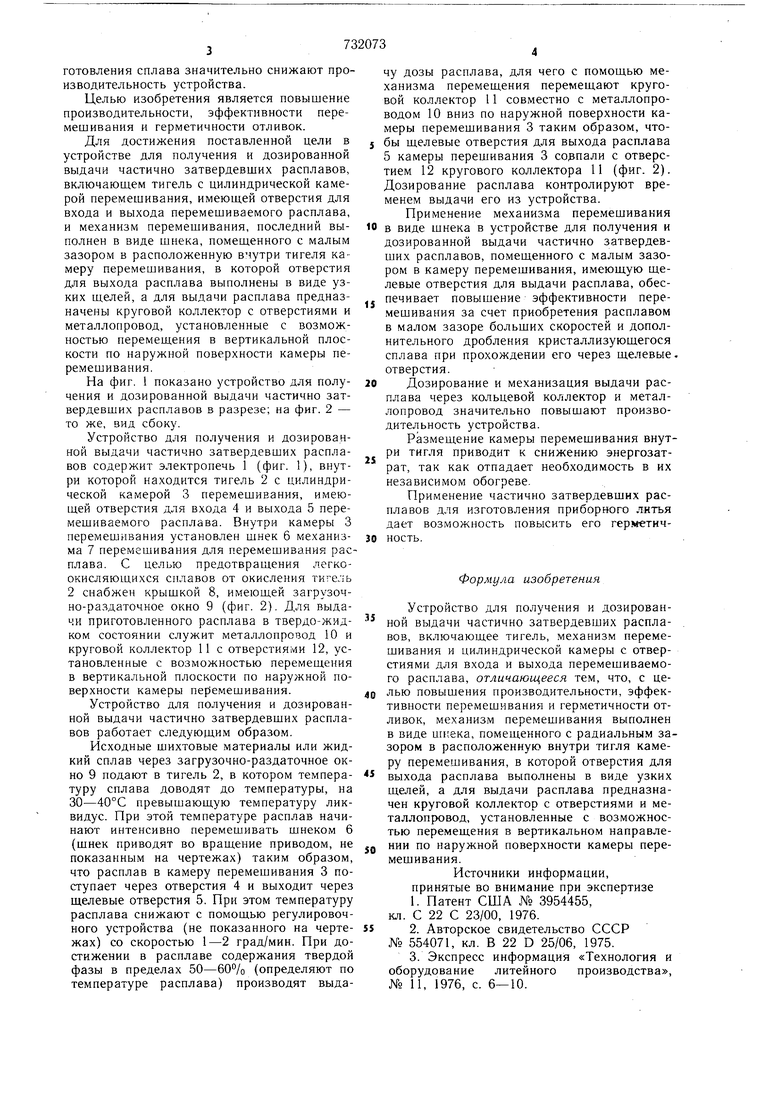

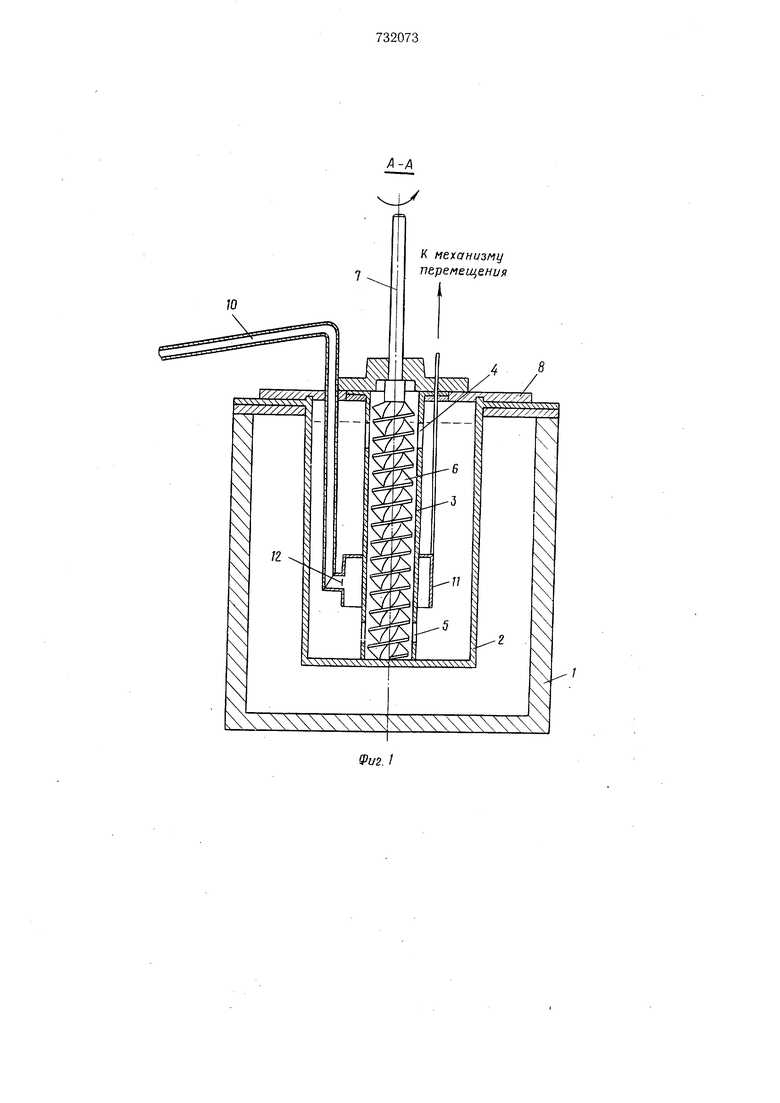

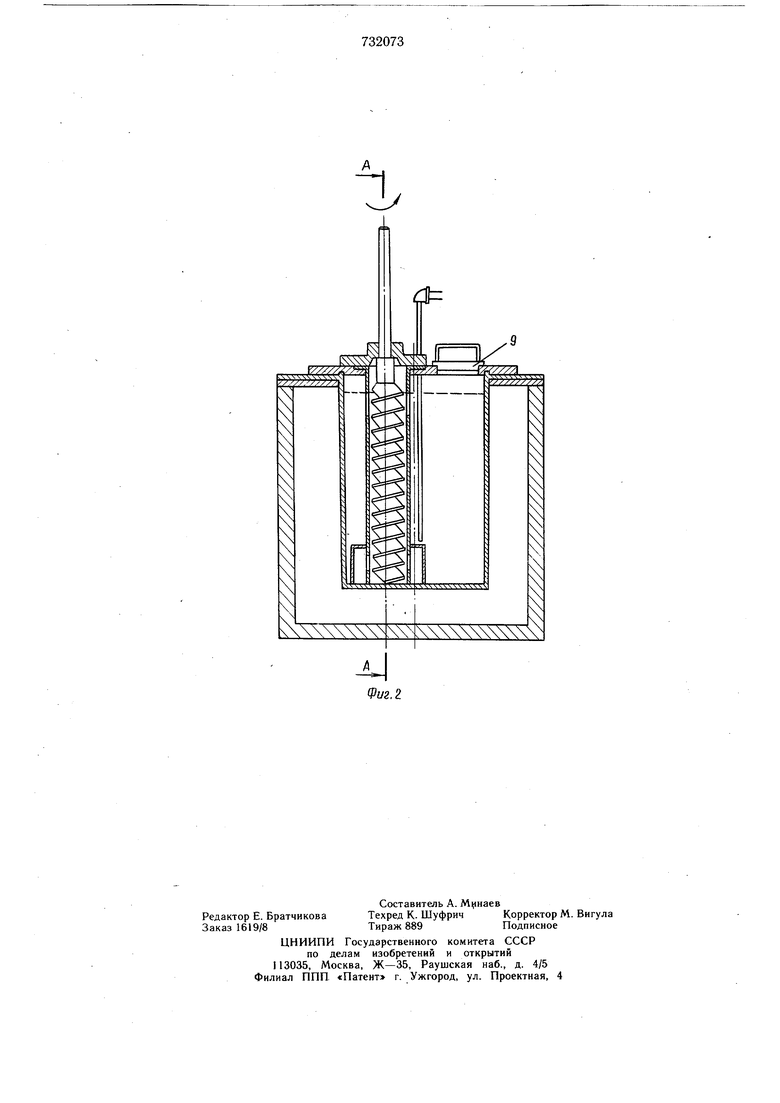

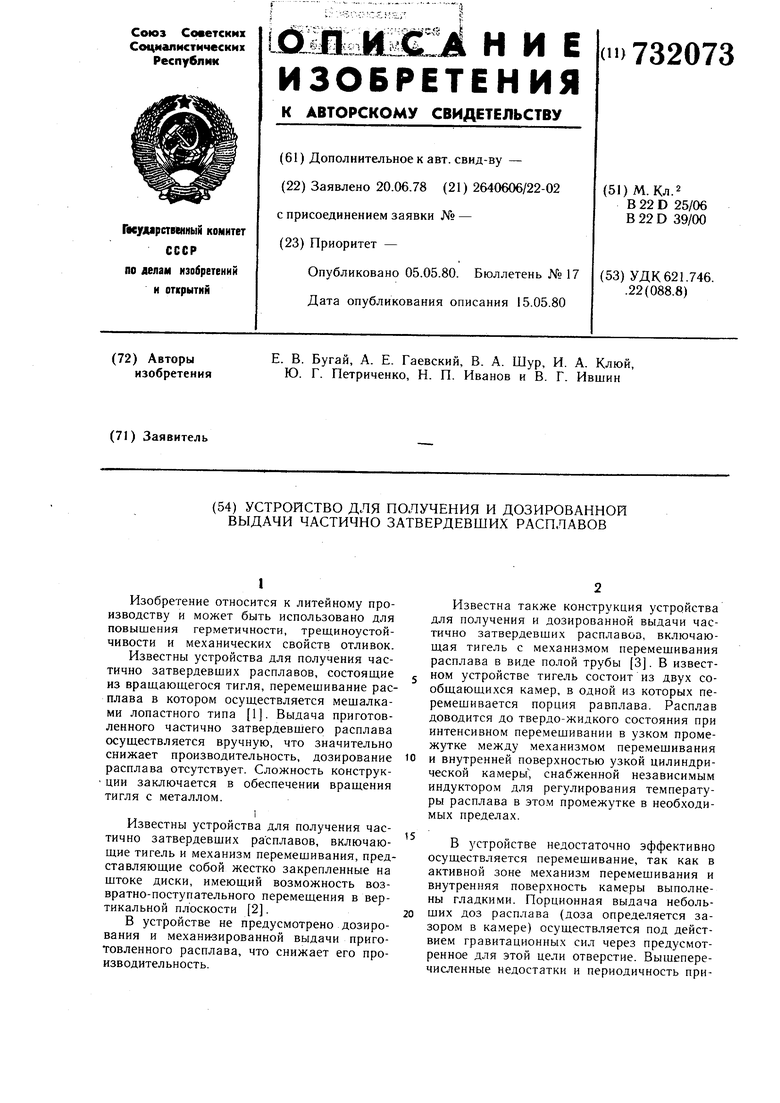

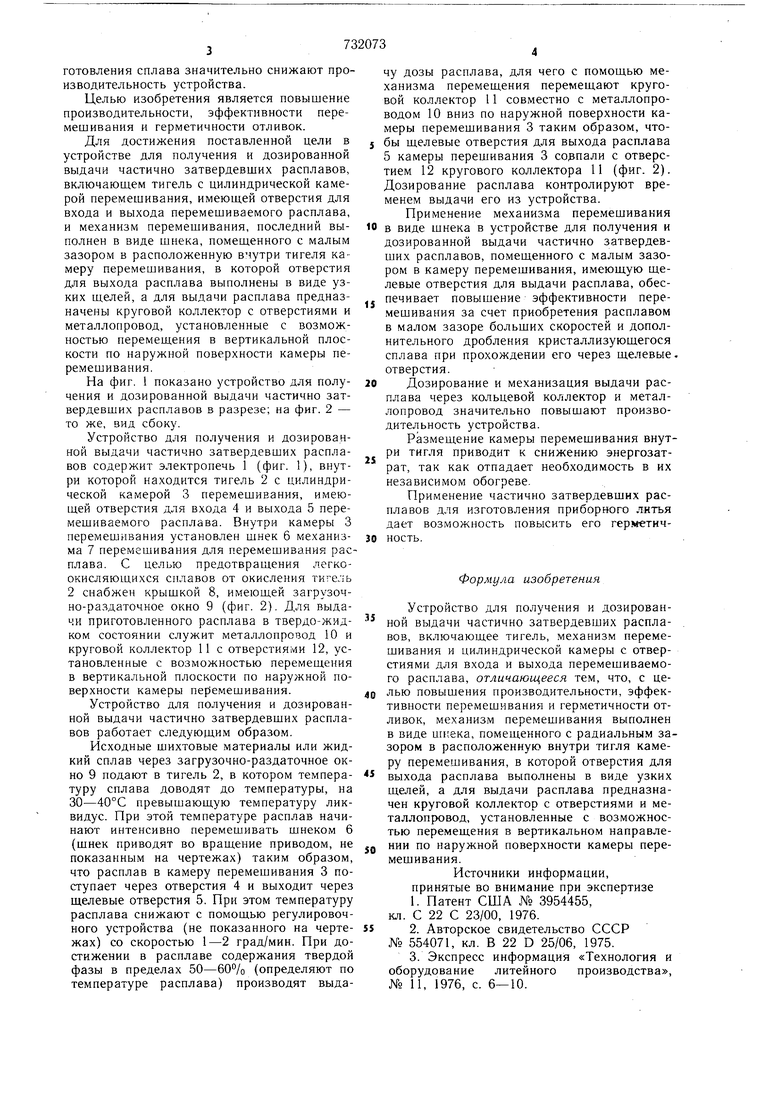

На фиг. 1 показано устройство для получения и дозированной выдачи частично затвердевших расплавов в разрезе; на фиг. 2 - то же, вид сбоку.

Устройство для получения и дозированной выдачи частично затвердевших расплавов содержит электропечь 1 (фиг. 1), внутри которой находится тигель 2 с цилиндрической камерой 3 перемешивания, имеюшей отверстия для входа 4 и выхода 5 перемешиваемого расплава. Внутри камеры 3 перемешивания установлен шнек 6 механизма 7 перемешивания для перемешивания расплава. С целью предотврашения легкоокисляющихся сплавов от окисления тигель 2 снабжен крышкой 8, имеющей загрузочно-раздаточное окно 9 (фиг. 2). Для выдачи приготовленного расплава в твердо-жидком состоянии служит металлопровод 10 и круговой коллектор 11 с отверстиями 12, установленные с возможностью перемешения в вертикальной плоскости по наружной поверхности камеры перемешивания.

Устройство для получения и дозированной выдачи частично затвердевших расплавов работает следующим образом.

Исходные шихтовые материалы или жидкий сплав через загрузочно-раздаточное окно 9 подают в тигель 2, в котором температуру сплава доводят до температуры, на 30-40°С превышающую температуру ликвидус. При этой температуре расплав начинают интенсивно перемешивать шнеком 6 (шнек приводят во вращение приводом, не показанным на чертежах) таким образом, что расплав в камеру перемешивания 3 поступает через отверстия 4 и выходит через щелевые отверстия 5. При этом температуру расплава снижают с помощью регулировочного устройства (не показанного на чертежах) со скоростью 1-2 град/мин. При достижении в расплаве содержания твердой фазы в пределах 50-60% (определяют по температуре расплава) производят выдачу дозы расплава, для чего с помощью механизма перемещения перемещают круговой коллектор 11 совместно с металлопроводом 10 вниз по наружной поверхности камеры перемешивания 3 таким образом, чтобы щелевые отверстия для выхода расплава 5 камеры перешивания 3 сорпали с отверстием 12 кругового коллектора И (фиг. 2). Дозирование расплава контролируют временем выдачи его из устройства.

Применение механизма перемешивания

в виде шнека в устройстве для получения и дозированной выдачи частично затвердевших расплавов, помещенного с малым зазором в камеру перемешивания, имеющую щелевые отверстия для выдачи расплава, обеспечивает повышение эффективности перемешивания за счет приобретения расплавом в малом зазоре больших скоростей и дополнительного дробления кристаллизующегося сплава при прохождении его через щелевые, отверстия.

Дозирование и механизация выдачи расплава через кольцевой коллектор и металлопровод значительно повышают производительность устройства.

Размещение камеры перемешивания внутри тигля приводит к снижению энергозатрат, так как отпадает необходимость в их независимом обогреве.

Применение частично затвердевших расплавов для изготовления приборного литья дает возможность повысить его герметичность.

Формула изобретения

Устройство для получения и дозированной выдачи частично затвердевших расплавов, включающее тигель, механизм перемешивания и цилиндрической камеры с отверстиями для входа и выхода перемешиваемого расплава, отличающееся тем, что, с целью повышения производительности, эффективности перемешивания и герметичности отливок, механизм перемешивания выполнен в виде ши.ека, помещенного с радиальным зазором в расположенную внутри тигля камеру перемешивания, в которой отверстия для выхода расплава выполнены в виде узких щелей, а для выдачи расплава предназначен круговой коллектор с отверстиями и металлопрювод, установленные с возможностью перемещения в вертикальном направле0 НИИ по наружной поверхности камеры перемешивания.

Источники информации, принятые во внимание при экспертизе 1. Патент США № 3954455, кл. С 22 С 23/00, 1976.

2. Авторское свидетельство СССР

№ 554071, кл. В 22 D 25/06, 1975.

3. Экспресс информация «Технология и оборудование литейного производства, № 11, 1976, с. 6-10.

К механизму перемещения

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для литья под низким давлением многослойных металлических заготовок | 1981 |

|

SU997970A1 |

| Устройство для литья под низким давлением | 1990 |

|

SU1726118A1 |

| Устройство для переплава металлоотходов | 1982 |

|

SU1073548A2 |

| Установка для литья под газовымдАВлЕНиЕМ лЕгКО-ОКиСляющиХСяРАСплАВОВ | 1978 |

|

SU793713A1 |

| Устройство для литья частично затвердевших сплавов | 1975 |

|

SU535134A1 |

| Установка для гидродинамического распыления легкоплавких расплавов | 1987 |

|

SU1496929A1 |

| Установка для литья под газовым давлением | 1980 |

|

SU889277A1 |

| Способ литья вакуумным всасыванием в керамические формы и устройство для его осуществления | 1984 |

|

SU1296294A1 |

| Способ литья под газовым давлением | 1983 |

|

SU1118475A1 |

| Устройство для пневматической дозированной подачи порошкообразного материала в расплав металлов | 1984 |

|

SU1197959A1 |

Авторы

Даты

1980-05-05—Публикация

1978-06-20—Подача