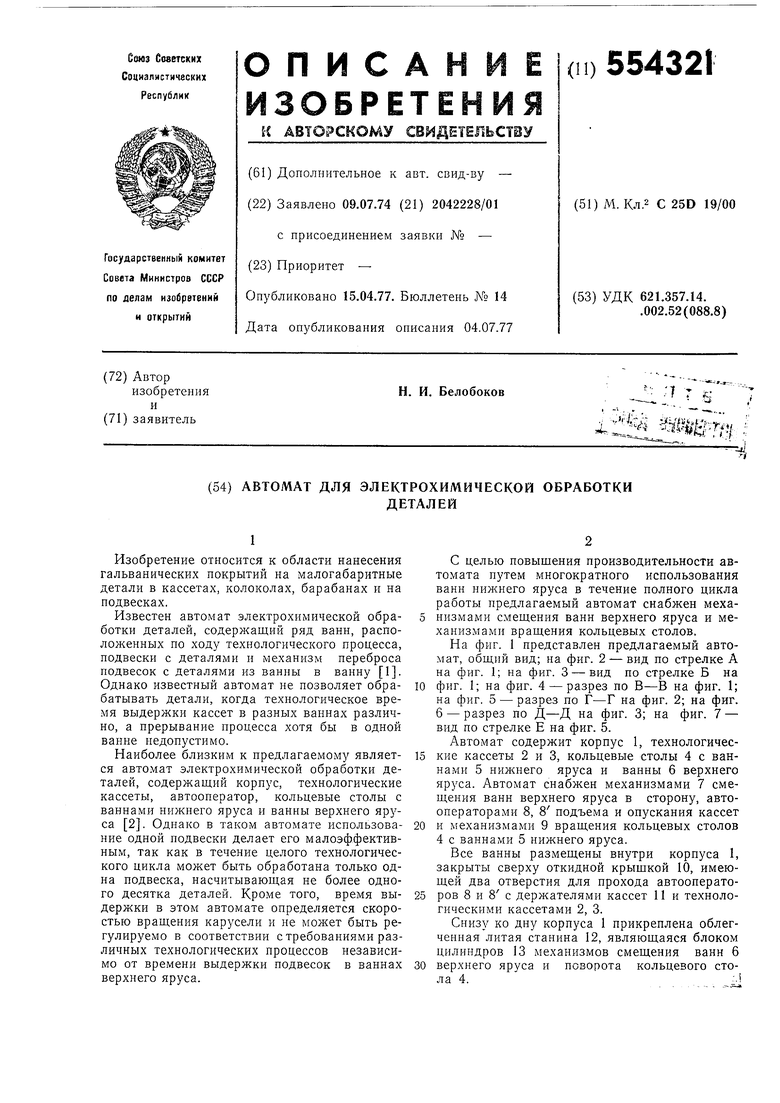

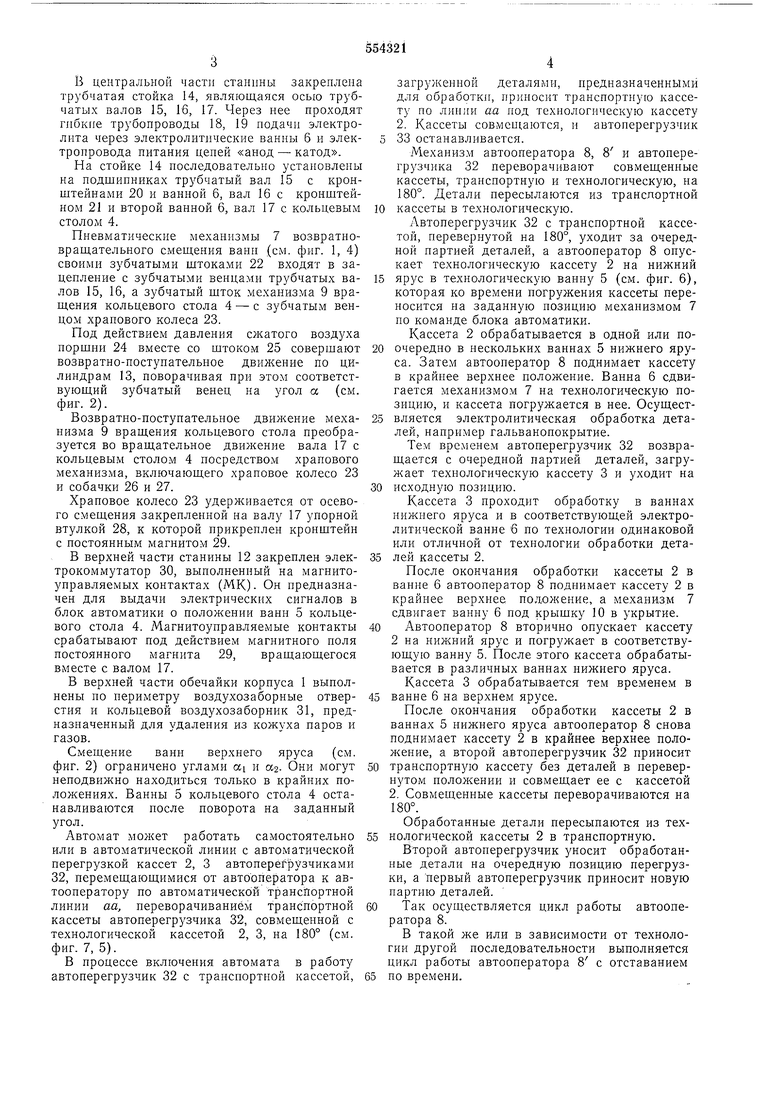

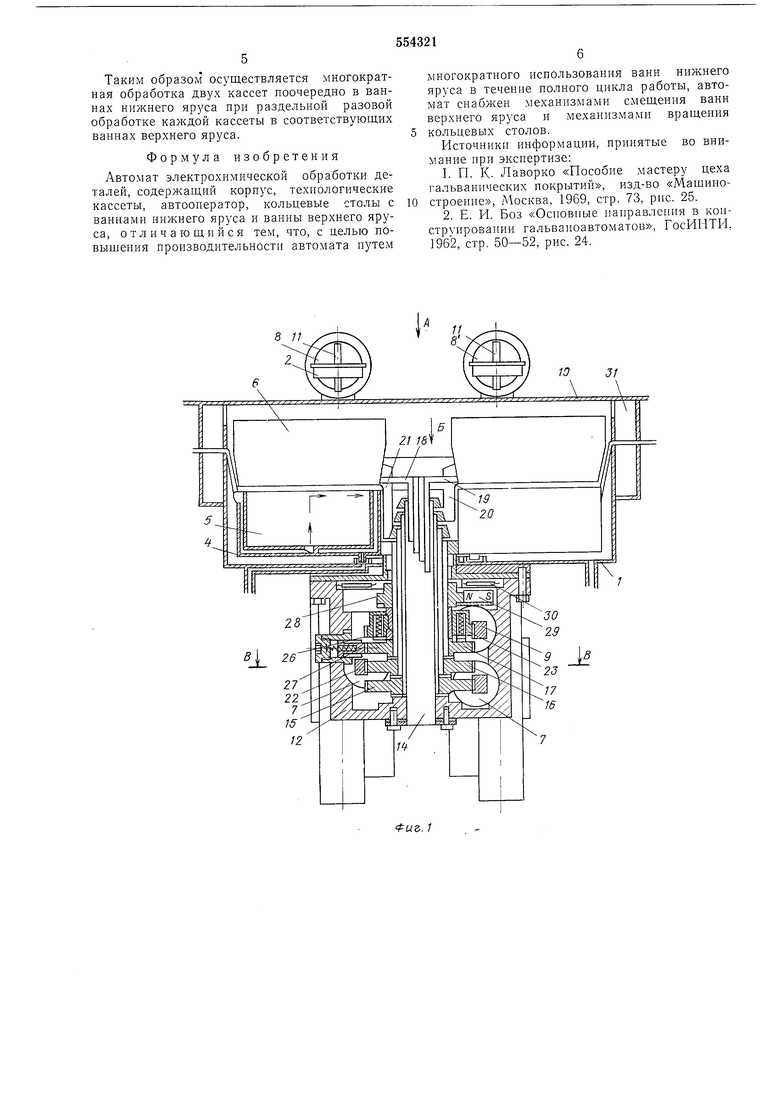

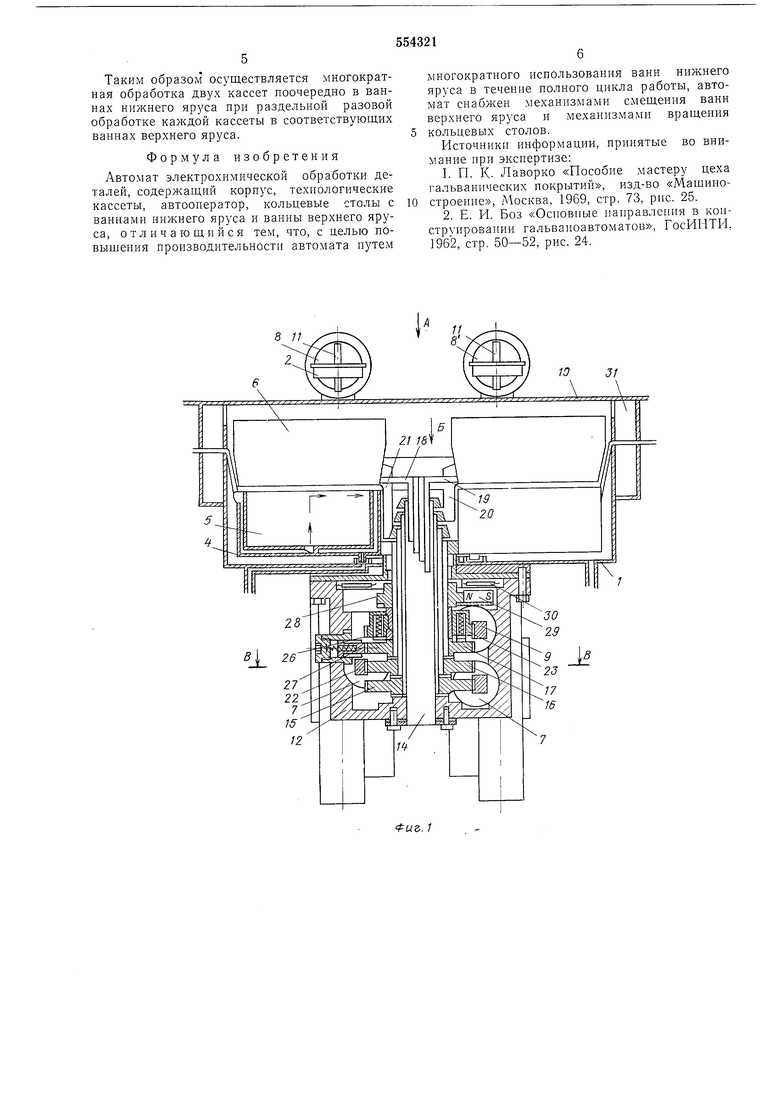

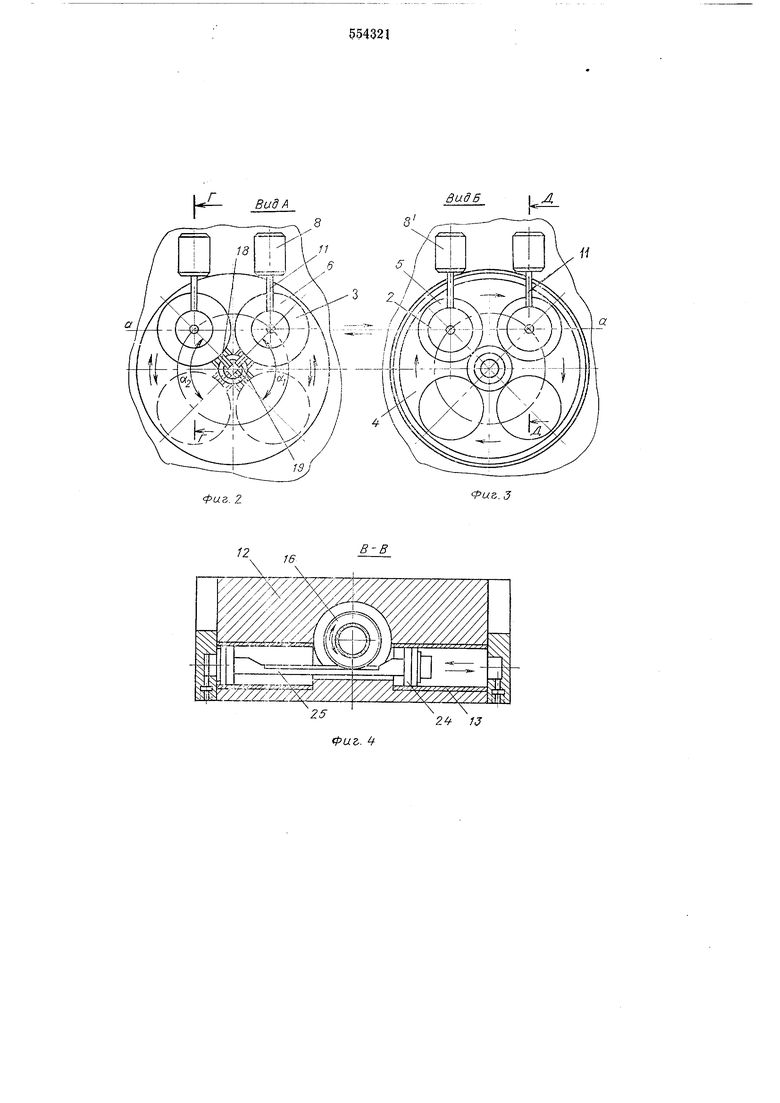

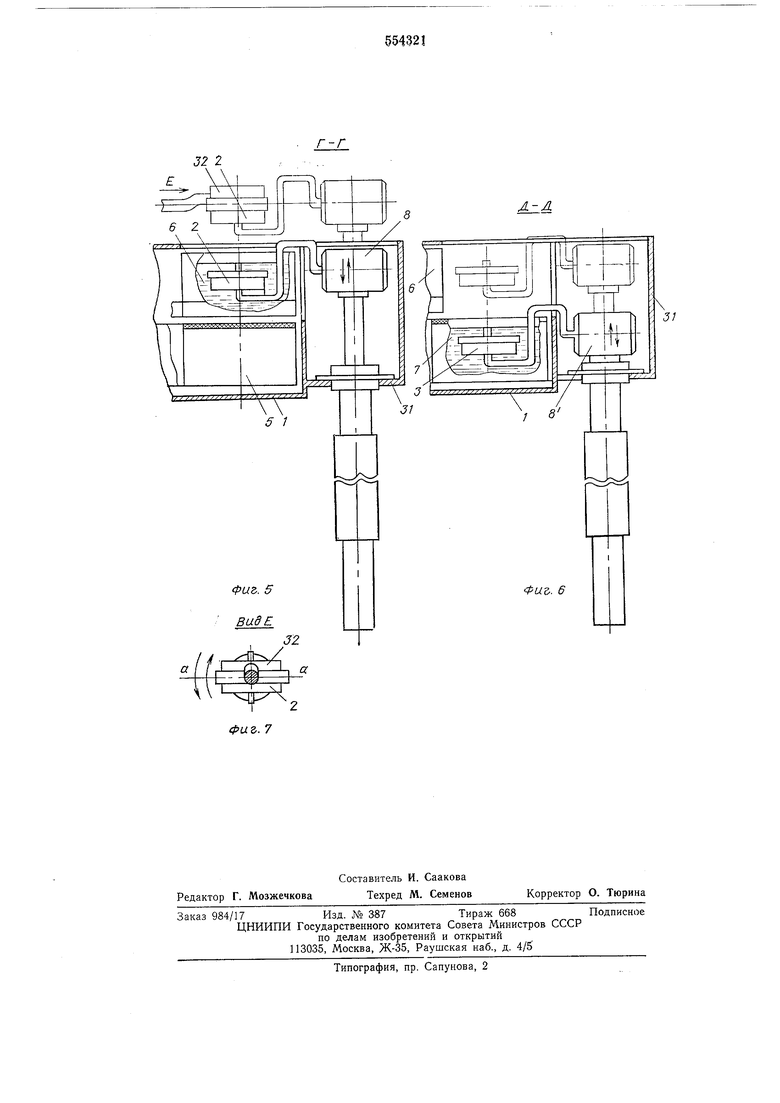

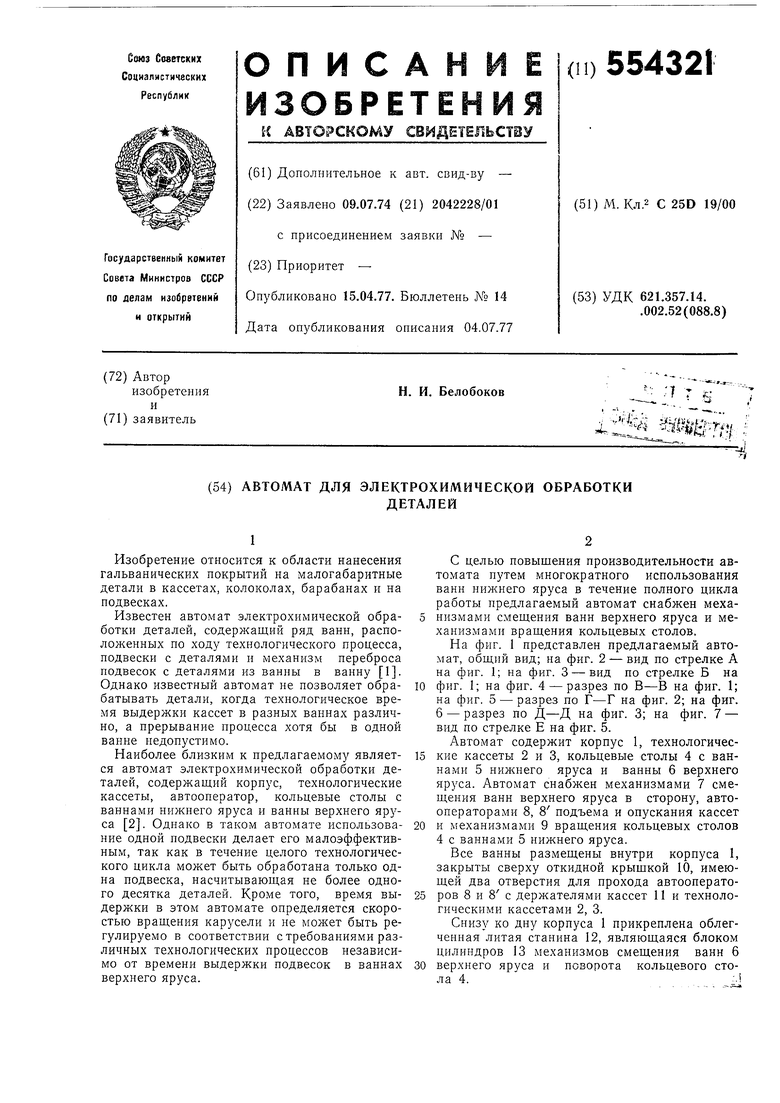

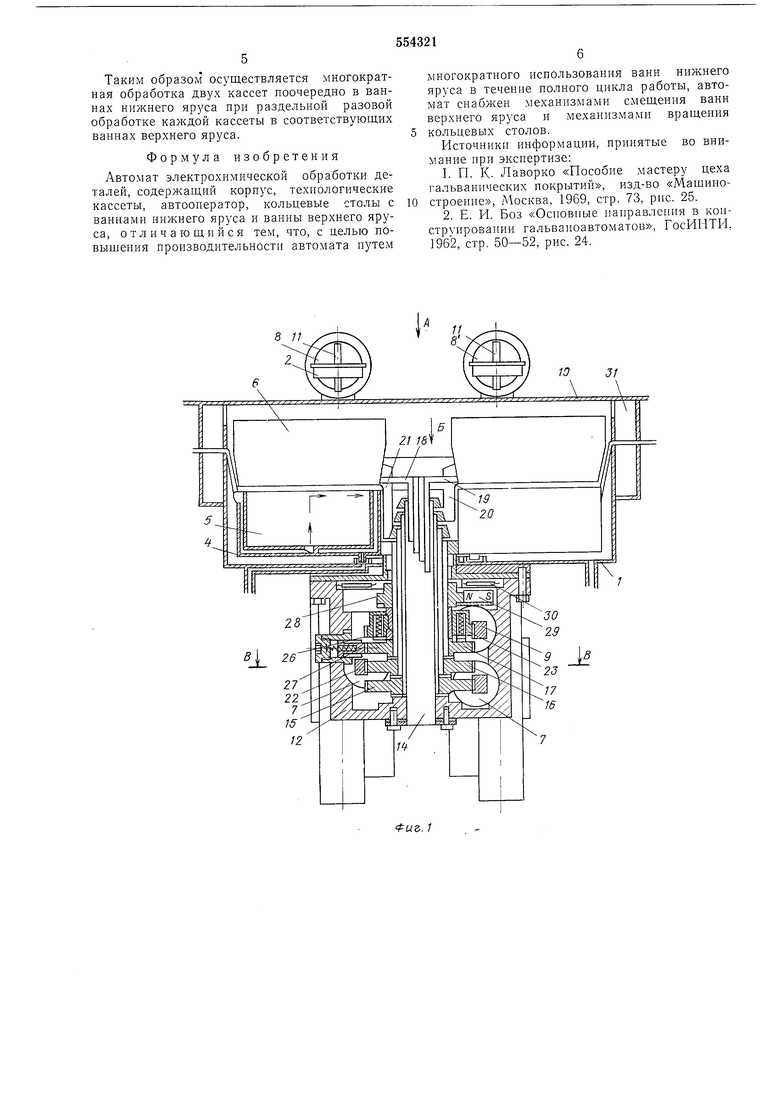

В центральной части станины закренлена трубчатая стойка 14, являющаяся осью трубчатых валов 15, 16, 17. Через нее проходят гибкие трубопроводы 18, 19 подачи электролита через электролитические ванны 6 и электропровода питания цепей «анод - катод. На стойке 14 последовательно установлены на подшипниках трубчатый вал 15 с кронштейнами 20 и ванной 6, вал 16 с кронштейном 21 и второй ванной 6, вал 17 с кольцевым столом 4. Пневматические механизмы 7 возвратповраш,ательного смеш;ения ванн (см. фиг. 1, 4) своими зубчатыми штоками 22 входят в зацепление с зубчатыми венцами трубчатых валов 15, 16, а зубчатый шток механизма 9 вращения кольцевого стола 4 - с зубчатым венцом храпового колеса 23. Под действием давления сжатого воздуха поршни 24 вместе со штоком 25 совершают возвратно-поступательное двилсение по цилиндрам 13, поворачивая при этом соответствующий зубчатый венец на угол а (см. фиг. 2). Возвратно-поступательное движение механизма 9 вращения кольцевого стола преобразуется во вращательное движение вала 17 с кольцевым столом 4 посредством храпового механизма, включающего храповое колесо 23 и собачки 26 и 27. Храповое колесо 23 удерлсивается от осевого смещения закрепленной на валу 17 упорной втулкой 28, к которой прикреплен кронштейн с постоянным магнитом 29. В верхней части станины 12 закреплен электрокоммутатор 30, выполненный на магнитоуправляемых контактах (МК). Он предназначен для выдачи электрических сигналов в блок автоматики о положении ванн 5 кольцевого стола 4. Магнитоуиравляемые контакты срабатывают под действием магнитного поля постоянного магнита 29, вращающегося вместе с валом 17. В верхней части обечайки корпуса 1 выполнены по периметру воздухозаборные отверстия и кольцевой воздухозаборник 31, предназначенный для удаления из кожуха паров и газов. Смещение ванн верхнего яруса (см. фиг. 2) ограничено углами ai и 0.2- Они могут неподвижно находиться только в крайних положениях. Ванны 5 кольцевого стола 4 останавливаются после поворота на заданный угол. Автомат работать самостоятельно или в автоматической линии с автоматической перегрузкой кассет 2, 3 автоперёгрузчиками 32, перемещающимися от автооператора к автооператору по автоматической транспортной линии аа, переворачиванием транспортной кассеты автоперегрузчика 32, совмещенной с технологической кассетой 2, 3, на 180° (см. фиг. 7, 5). В процессе включения автомата в работу автоперегрузчик 32 с транспортной кассетой. загруженной деталями, предназначенными для обработки, приносит транспортную кассету по линии аа под технологическую кассету 2. Кассеты coвмeи aютcя, и автоперегрузчик 33 останавливается. Механизм автооператора 8, 8 и автоперегрузчика 32 переворачивают совмещенные кассеты, транспортную и технологическую, на 180°. Детали пересылаются из транспортной кассеты в технологическую. Автоперегрузчик 32 с транспортной кассетой, перевернутой на 180°, уходит за очередной партией деталей, а автооператор 8 опускает технологическую кассету 2 на нижний ярус в технологическую ванну 5 (см. фиг. 6), которая ко времени погружения кассеты переносится на заданную позицию мехапизмом 7 но команде блока автоматики. Кассета 2 обрабатывается в одной или поочередно в нескольких ваннах 5 нижнего яруса. Затем автооператор 8 поднимает кассету в крайнее верхнее положение. Ванна 6 сдвигается механизмом 7 на технологическую позицию, и кассета погружается в нее. Осуществляется электролитическая обработка деталей, например гальванопокрытие. Тем временем автоперегрузчик 32 возвращается с очередной партией деталей, загружает технологическую кассету 3 и уходит на исходную позицию. Кассета 3 проходит обработку в ваннах нижнего яруса и в соответствующей электролитической ванне 6 по технологии одинаковой или отличной от технологии обработки деталей кассеты 2. После окончания обработки кассеты 2 в ванне 6 автооператор 8 поднимает кассету 2 в крайнее верхнее положение, а механизм 7 сдвигает ванну 6 под крышку 10 в укрытие. Автооператор 8 вторично опускает кассету 2 на нижний ярус и погружает в соответствующую ванну 5. После этого кассета обрабатывается в различных ваннах нижнего яруса. Кассета 3 обрабатывается тем временем в ванне 6 на верхнем ярусе. После окончания обработки кассеты 2 в ваннах 5 нижнего яруса автооператор 8 снова поднимает кассету 2 в крайнее верхнее положение, а второй автоперегрузчик 32 приносит транспортную кассету без деталей в перевернутом положении и совмещает ее с кассетой 2, Совмещенные кассеты переворачиваются на 180°. Обработанные детали пересыпаются из техологической кассеты 2 в транспортную. Второй автоперегрузчик уносит обработаные детали на очередную позицию перегрузи, а первый автоперегрузчик приносит новую партию деталей. Так осуществляется цикл работы автоопеатора 8. В такой же или в зависимости от технолоии другой последовательности выполняется икл работы автооиератора 8 с отставанием о времени.

Таким образом осуществляется многократная обработка двух кассет поочередно в ваннах нижнего яруса при раздельной разовой обработке каждой кассеты в соответствующих ваннах верхнего яруса.

Формула изобретения

Автомат электрохимической обработки деталей, содержащий корпус, технологические кассеты, автооператор, кольцевые столы с ваннами нижнего яруса и ванны верхнего яруса, отличающийся тем, что, с целью повышения производительности автомата путем

многократного использования ванн нижнего яруса в течение полного цикла работы, автомат снабжен механизмами смещения ванн верхнего яруса и механизмами вращения кольцевых столов.

Источники информации, принятые во внимание при экспертизе:

1.П. К. Лаворко «Пособие мастеру цеха гальванических покрытий, изд-во «Машиностроение, Москва, 1969, стр. 73, рис. 25.

2.Е. И. Боз «Осиовиые направления в конструировании гальваиоавтоматов, ГосИНТИ, 1962, стр. 50-52, рис. 24.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат электрохимической обработки деталей | 1974 |

|

SU534526A1 |

| Автоматическая гальваническая линия | 1985 |

|

SU1435669A2 |

| Зубообрабатывающий модуль | 1986 |

|

SU1364442A1 |

| Автомат для изготовления биполярных электродов химического источника тока | 1980 |

|

SU877654A1 |

| Транспортно-технологический ротор | 1988 |

|

SU1586795A1 |

| Гальваническая автооператорная линия для обработки мелких деталей | 1981 |

|

SU986972A1 |

| Установка для изготовления кера-МичЕСКиХ фОРМ пО ВыплАВляЕМыММОдЕляМ | 1979 |

|

SU839655A1 |

| Производственный модуль испытаний материалов | 1987 |

|

SU1516311A1 |

| Автомат для контроля деталей цилиндрической формы | 1986 |

|

SU1466815A1 |

| Автоматическая гальваническая линия | 1986 |

|

SU1344821A2 |

Фиг. 2

25

Фиг,.

Фи,. 3

в-в

а

Фаг. 7

Фи&. 6

Авторы

Даты

1977-04-15—Публикация

1974-07-09—Подача