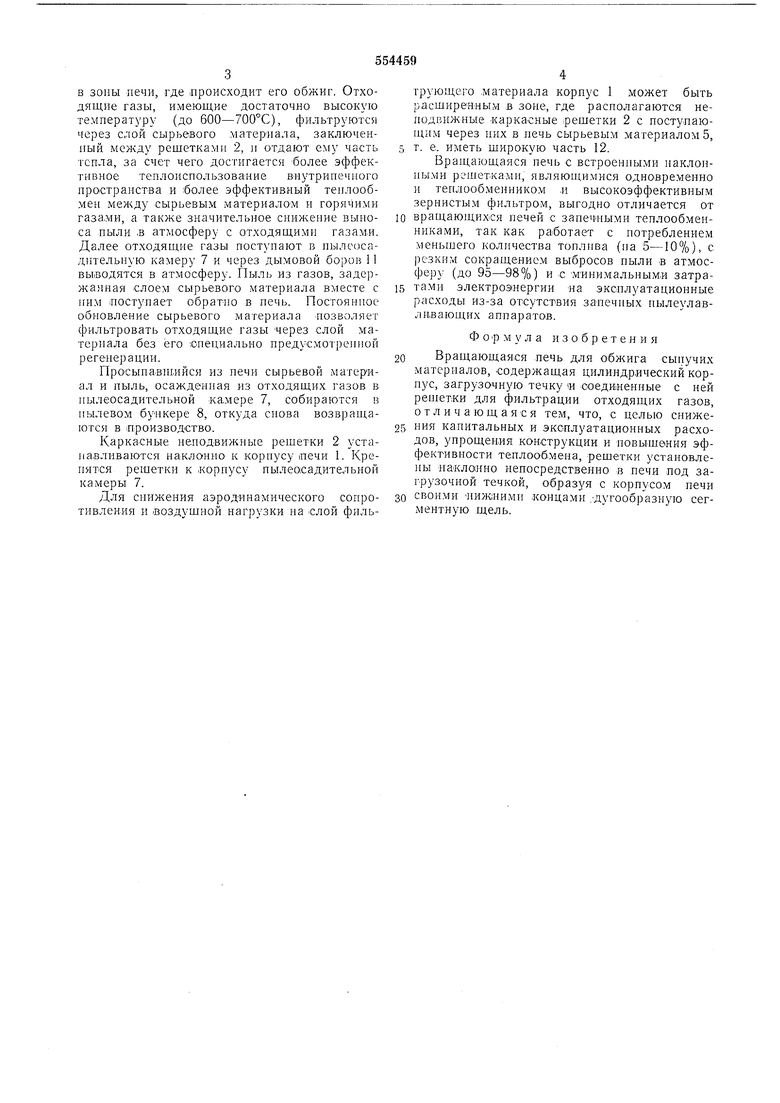

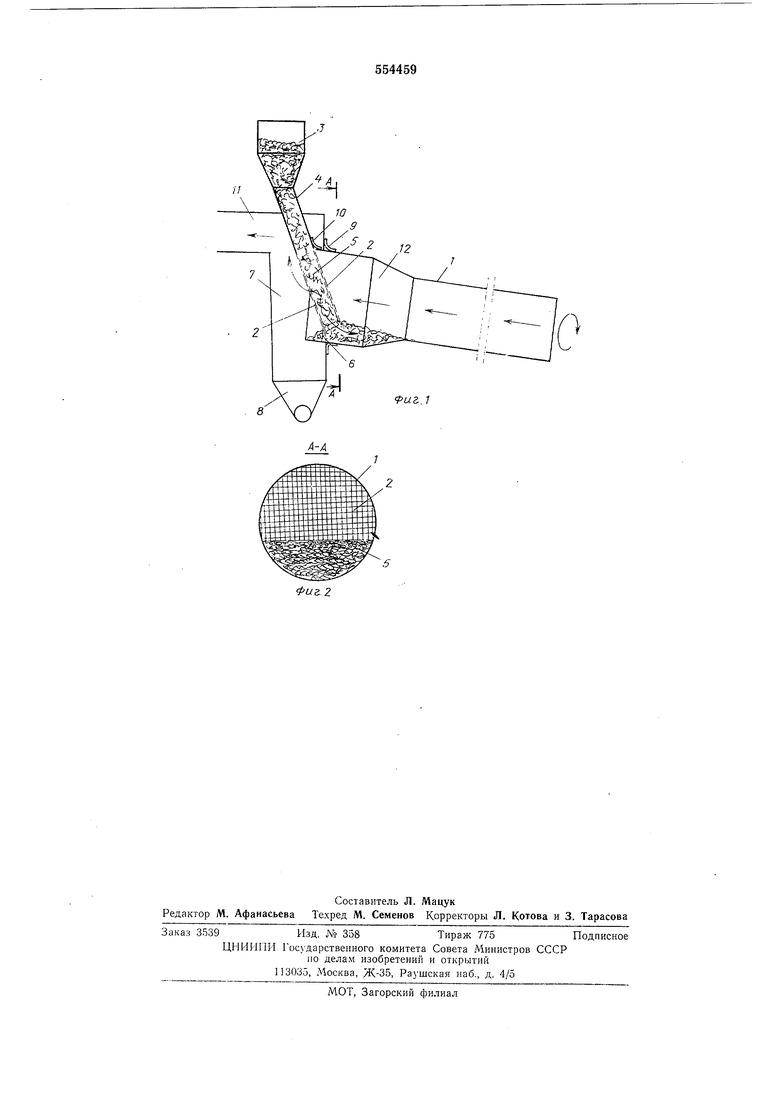

в зоны печи, где происходит его обжиг. Отходящие газы, имеющие достаточно высокую температуру (до 600-700°С), фильтруются через слой сырьевого материала, заключенный между решетками 2, и отдают ему часть тепла, за счет чего достигается более эффективное теллоиспользование внутрипечного пространства и более эффективный теплообмен между сырьевым 1материалом и горячими газа,ми, а также значительное снижение выноса пыли -в атмосферу с отходящими газами. Далее отходящие газы поступают в пылеосадительную камеру 7 и через дымовой боров 11 выводятся в атмосферу. Пыль из газов, задержанная слоем сырьевого материала вместе с пим постунает обратно в печь. Постояипое обновление сырьевого материала позволяет фильтровать отходящие газы через слой материала без его специально предусмотренной регеперации.

ПрОСЫпав1и.ийея из печи сырьевой материал и ныль, осажденная из отходящих газов в нылеосадительной ка.мере 7, собираются в пылевом бупкере 8, откуда снова возвран аются в производство.

Каркасные ненодвижные решетки 2 устанавливаются наклонно к корпусу (печи 1. Крепятся решетки к корпусу нылеосадительной камеры 7.

Для снижения аэродинамического сопротивления и воздушной нагрузки на Слой фнльтрующего .материала корпус 1 может быть расширенным в зоне, где располагаются ненодБИЖные Каркасные .решетки 2 с поступающим через них в печь сырьевым материалом 5,

т. е. иметь широкую часть 12.

Вращающаяся печь с встроеипыми наклонными решетками, являюпшмися одновременно и теплообменником п высокоэффективным зернистым фильтром, выгодно отличается от

вращаюп нхся нечей с запеч-пыми теплообменниками, так как ра ботает с потреблением меньшего количеетва топлива (па 5-10%), с резким сокращением выбросов пыли -в атмосферу (до 95-98%) и с минимальными затратами электроанергии на эксплуатационные расходы из-за отсутствия запечных пылеулавли.вающих аппаратов.

Ф о р м у л а изобретения

Вращающаяся лечь для обжига сыпучих матерналов, содержащая цилиндр.ический корпус, загрузочную течку -и ооеди1иенные с ней решетки для фильтрации отходящих газов, отличающаяся тем, что, с целью снижения канитальных и эксплуатационных расходов, упрощения конструкции и новышения эффективности теплообмена, решетки установлены накло;нно непосредственно в нечи под загрузочной течкой, образуя с корпусом печи

своими ниж нимн концами /дугообразную сегментную гцель.

J

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для производства легкого заполнителя | 1977 |

|

SU727965A1 |

| СПОСОБ ТЕПЛОВОЙ ОБРАБОТКИ ДИСПЕРСНОГО МАТЕРИАЛА И ТЕПЛООБМЕННИК ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 1996 |

|

RU2104978C1 |

| Устройство для термообработки сыпучего тонкодисперсного материала | 1987 |

|

SU1435909A1 |

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 1993 |

|

RU2076291C1 |

| Установка для обжига цементного клинкера | 1990 |

|

SU1763833A1 |

| Устройство для тепловой обработкипОРОшКООбРАзНОгО МАТЕРиАлА | 1979 |

|

SU815438A1 |

| Циклонный теплообменник для нагрева порошкообразного материала в дисперсном состоянии | 1988 |

|

SU1681155A1 |

| Вращающаяся печь | 1979 |

|

SU817444A1 |

| Аппарат для обжига полидисперсного материала в кипящем слое | 1986 |

|

SU1322058A1 |

| Вращающаяся печь | 1989 |

|

SU1682743A1 |

Авторы

Даты

1977-04-15—Публикация

1974-06-12—Подача