1

Изобретение относится к области сварочного производства и может быть использо- вано преимущественно для сварки тонкостенных, предварительно сформированных труб конечной длины.

Известно устройство, содержащее сварочную головку, ложемент и клавишные прижимы pLj .

Однако оно не обеспечивает качественной сварки и имеет низкую производительн1х:ть из-за отсутствия упоров, ориентирующих кромки свариваемого стыка относительно канавки ложемента во время закладки изделия под сварку.

Наиболее близким по достигаемому результату является устройство, содержащее сварочную головку, перемещающуюся вдоль портала, клавишные прижимы и упоры для ориентации кромок стыка, установленные с возможностью вертикального перемещения

2.

Однако устиойство имеет низкое качество сварного соединения при сварке тонкостенных труб, толщина стенок которых менее 2 мм, так как не обеспечивается надежная ориентация второй кромки за счет первой, предварительно сориентированной по упорам, ибо малая толщина кромок не позволяет получать надеж.ного сцепления кромок при ориентации. Ориентировать вторую кромку приходится визуально, поэтому вторая кромка ложится внахлестку на первую на всей длине или на отдельных учках, местами образуются зазоры и хлопуны, порождая несплавления и прожоги.

Цель изобретения - повьшение качества сварного соединения.

Это достигается тем, что опоры для ориентации стыка выполнены разъемными на две части по вертикальной плоскости, которая совпадает с ллоскостью стыка, икаждая из частей имеет самостоятельный привод вертикального перемещения.

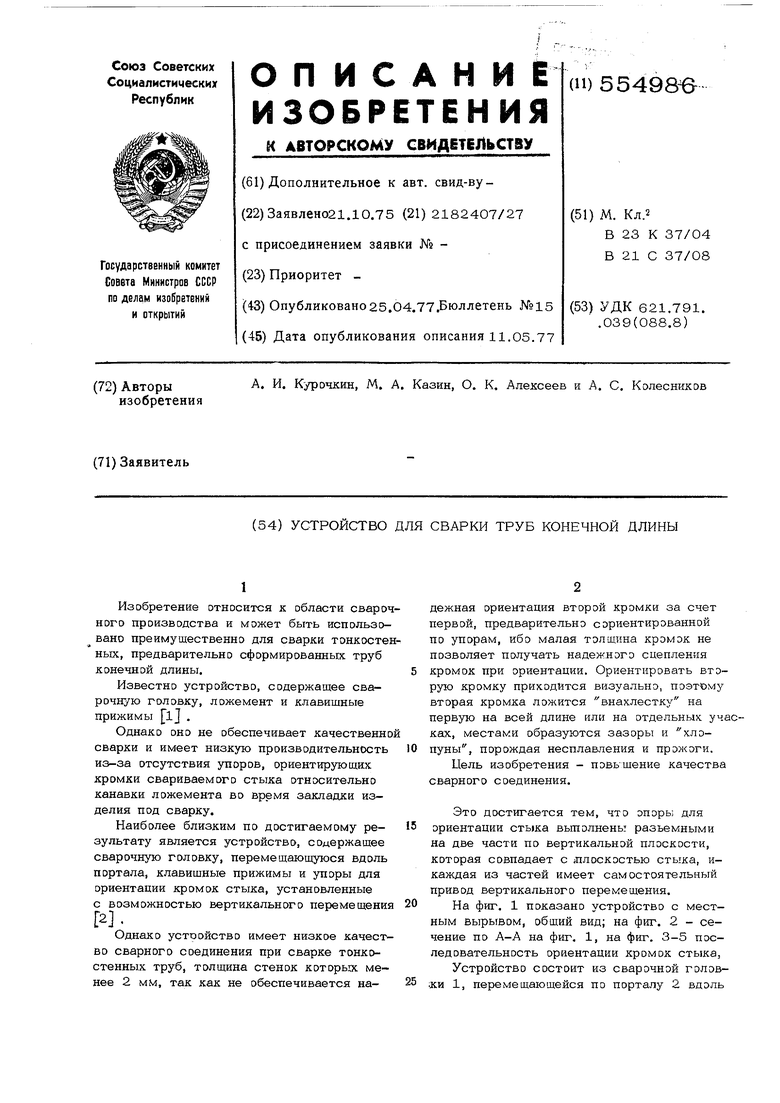

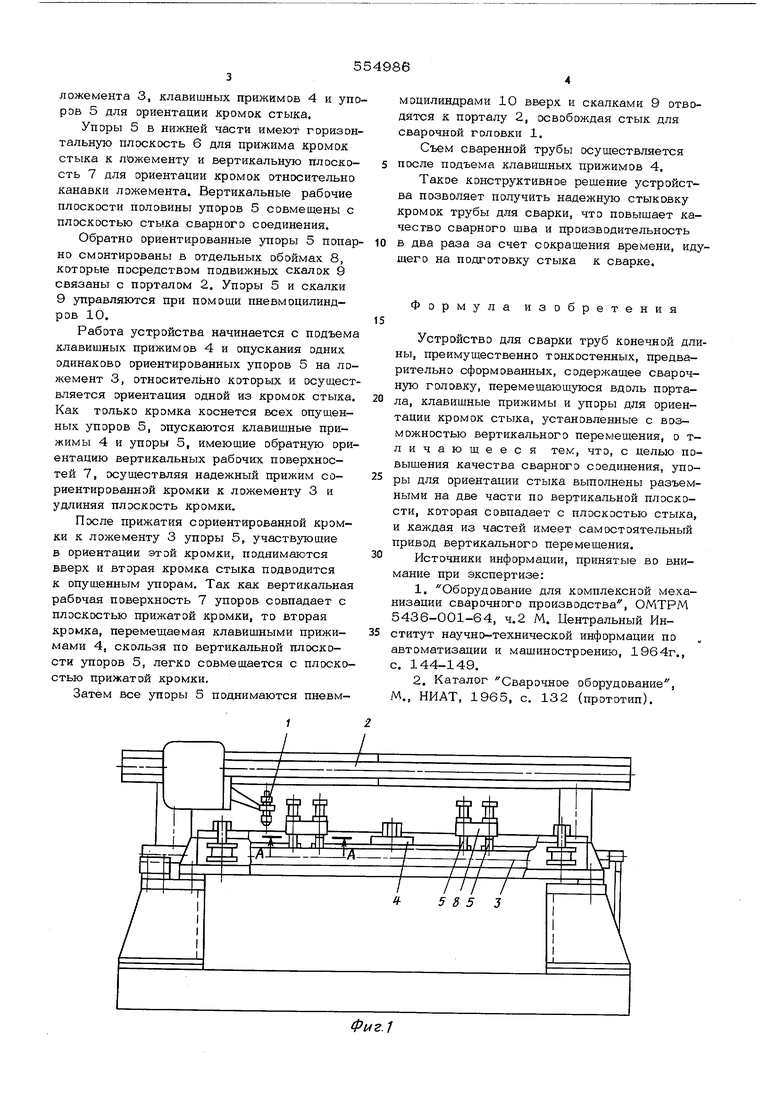

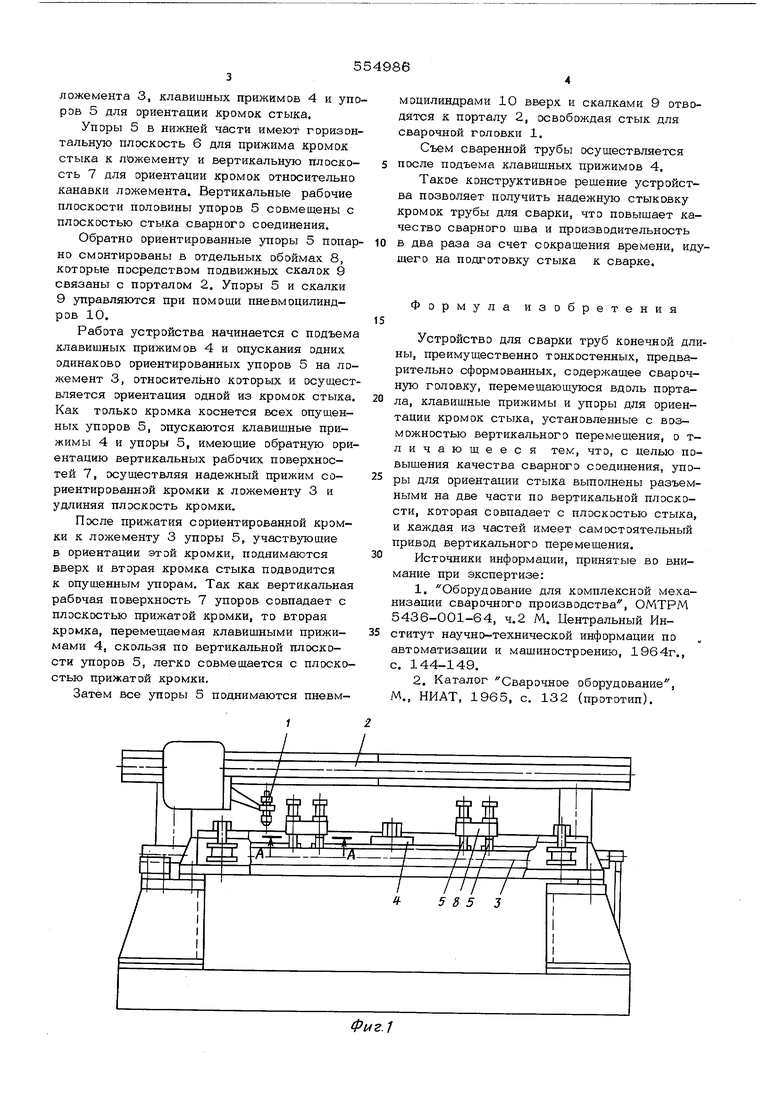

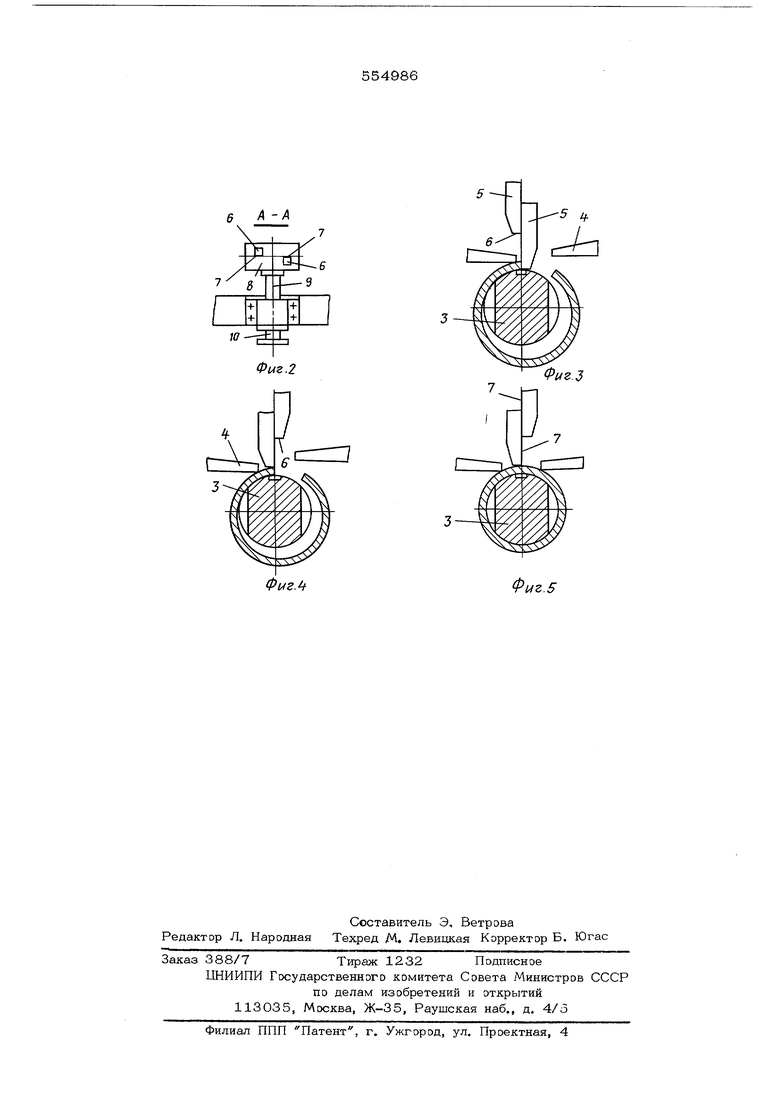

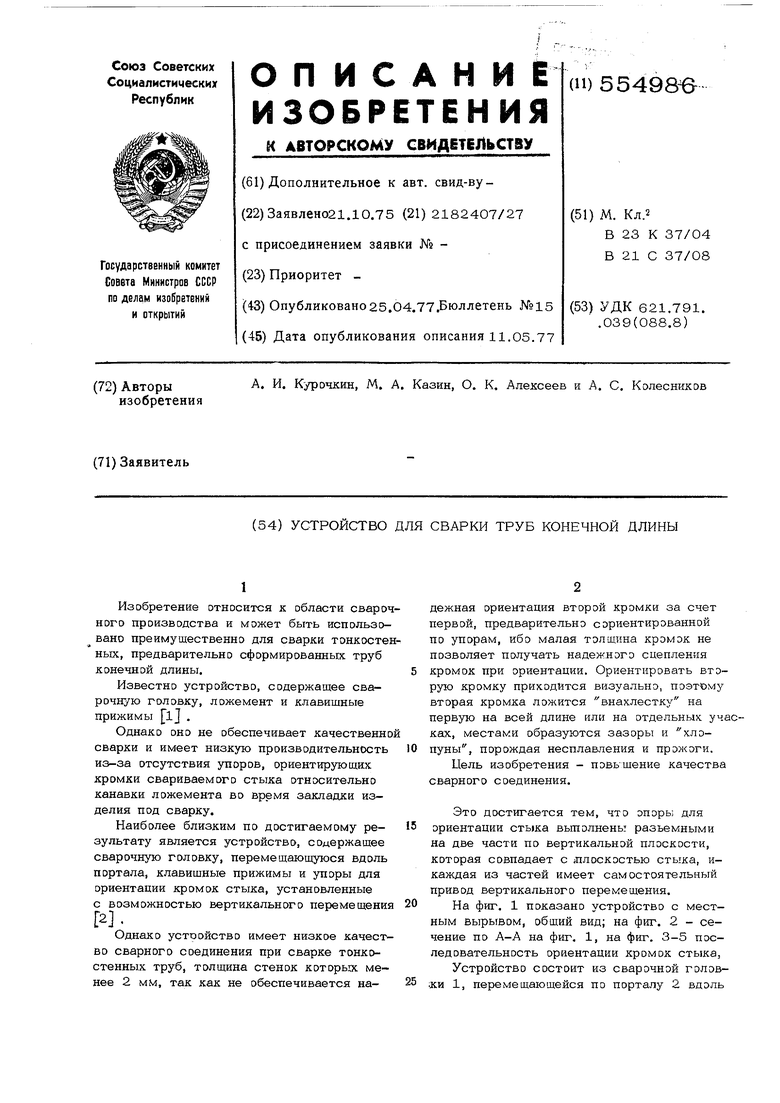

На фиг. 1 показано устройство с местным вырывом, общий вид; на фиг. 2 - сечение по А-А на фиг. 1, на фиг. 3-5 последовательность ориентации кромок стыка,

Устройство состоит из сварочной головК.1Л 1, перемещающейся по порталу 2 вдоль

ложемента 3, клавишных прижимов 4 и упоров 5 для ориентации кромок стыка.

Упоры 5 в нижней части имеют горизонтальную плоскость 6 для прижима кромок стыка к ложементу и вертикальную плоскость 7 для ориентации кромок относительно канавки ложемента. Вертикальные рабочие плоскости половины упоров 5 совмещены с плоскостью стыка сварного соединения.

Обратно ориентированные упоры 5 попарно смонтированы в отдельных обоймах 8, которые посредством подвижных скалок 9 связаны с порталом 2. Упоры 5 и скалки 9 управляются при помощи пневмоцилиндров 10.

Работа устройства начинается с подъема клавишных прижимов 4 и опускания одних одинаково ориентированных упоров 5 на ложемент 3, относительно которых и осуществляется ориентация одной из кромок стыка. Как только кромка коснется всех опущенных упоров 5, опускаются клавишные прижимы 4 и упоры 5, имеющие обратную ориентацию вертикальных рабочих поверхностей 7, осуществляя надежный прижим сориентированной кромки к ложементу 3 и удлиняя плоскость кромки.

После прижатия сориентированной кромки к ложементу 3 упоры 5, участвующие в ориентации этой кромки, поднимаЮТся вверх и вторая кромка стыка подводится к опущенным упорам. Так как вертикальная рабочая поверхность 7 упоров совпадает с плоскостью прижатой кромки, то вторая кромка, перемещаемая клавишными прижимами 4, скользя по вертикальной плоскости упоров 5, легко совмещается с плоскостью прижатой кромки.

Затем все упоры 5 поднимаются пневммоцилиндрами 10 вверх и скалками 9 отводятся к порталу 2, освобождая стык для сварочной головки 1.

Съем сваренной трубы осуществляется после подъема клавишных прижимов 4.

Такое конструктивное решение устройства позволяет получить надежную стыковку кромок трубы для сварки, что повышает качество сварного шва и производительность в два раза за счет сокращения времени, идущего на подготовку стыка к сварке.

Формула изобретения

Устройство для сварки труб конечной длины, преимущественно тонкостенных, предварительно сформованных, содержащее сварочную головку, перемещающуюся вдоль портала, клавишные прижимы и упоры для ориентации кромок стыка, установленные с возможностью вертикального перемещения, о тличающееся тем, что, с целью повышения качества сварного соединения, упоры для ориентации стыка выполнены разъемными на две части по вертикальной плоскости, которая совпадает с плоскостью стыка, и каждая из частей имеет самостоятельный привод вертикального перемещения.

Источники информации, принятые во внимание при экспертизе:

1. Оборудование для комплексной механизации сварочного производства, ОМТРМ 5436-001-64, Ч.2 М. Центральный Институт научно-технической информации по автоматизации и машиностроению, 1964г., с. 144-149.

2.Каталог Сварочное оборудование, М., НИАТ, 1965, с. 132 (прототип).

6 А -А

7

Фиг.2

Фиг.

Фиг.5

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для сборки и дуговой сварки стыка полотнищ | 1987 |

|

SU1459883A1 |

| Стенд для сборки и сварки полотнищ | 1981 |

|

SU1014675A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ | 2005 |

|

RU2294274C1 |

| Портал для сборки под сварку балок коробчатого сечения | 1980 |

|

SU984781A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ под СВАРКУ | 1972 |

|

SU332990A1 |

| Стенд для сборки продольного стыка обечаек | 1979 |

|

SU772776A1 |

| Устройство для сборки под сварку листовых металлоконструкций | 1983 |

|

SU1136918A1 |

| Стенд для сборки и сварки продольного стыка обечаек | 1981 |

|

SU1030132A2 |

| Механизм прижима | 1988 |

|

SU1532262A1 |

| Установка для сборки и сварки продольных швов тонкостенных обечаек | 1980 |

|

SU1011355A1 |

Авторы

Даты

1977-04-25—Публикация

1975-10-21—Подача