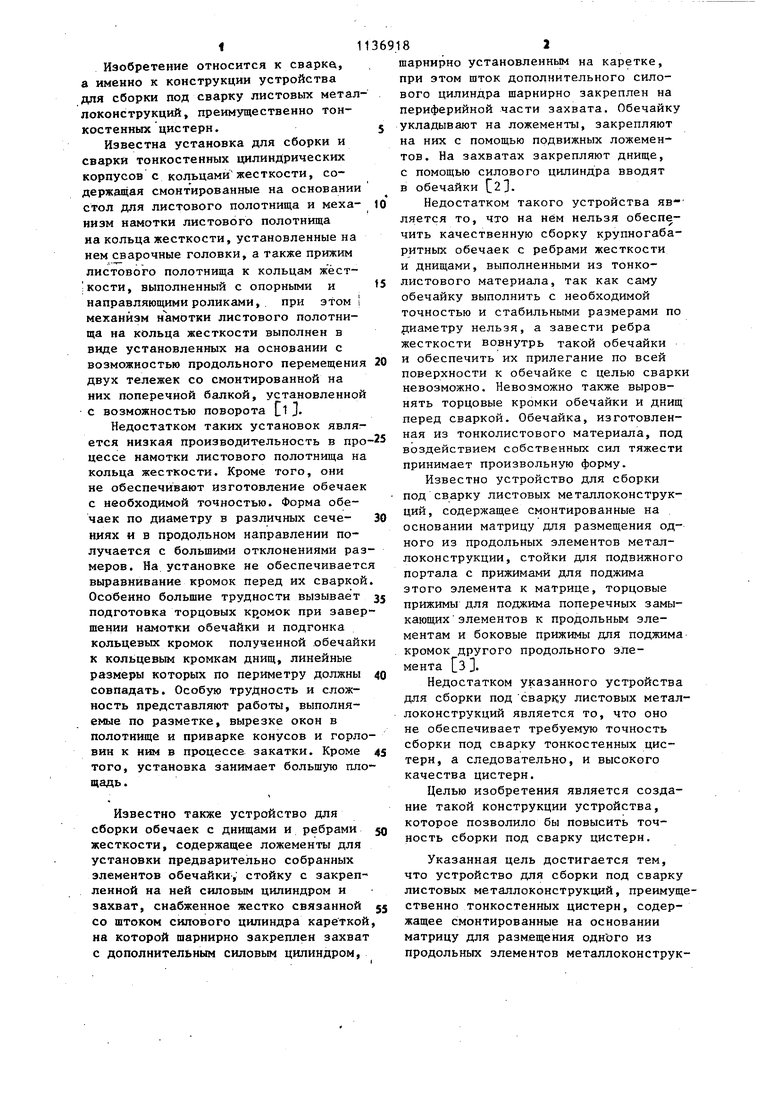

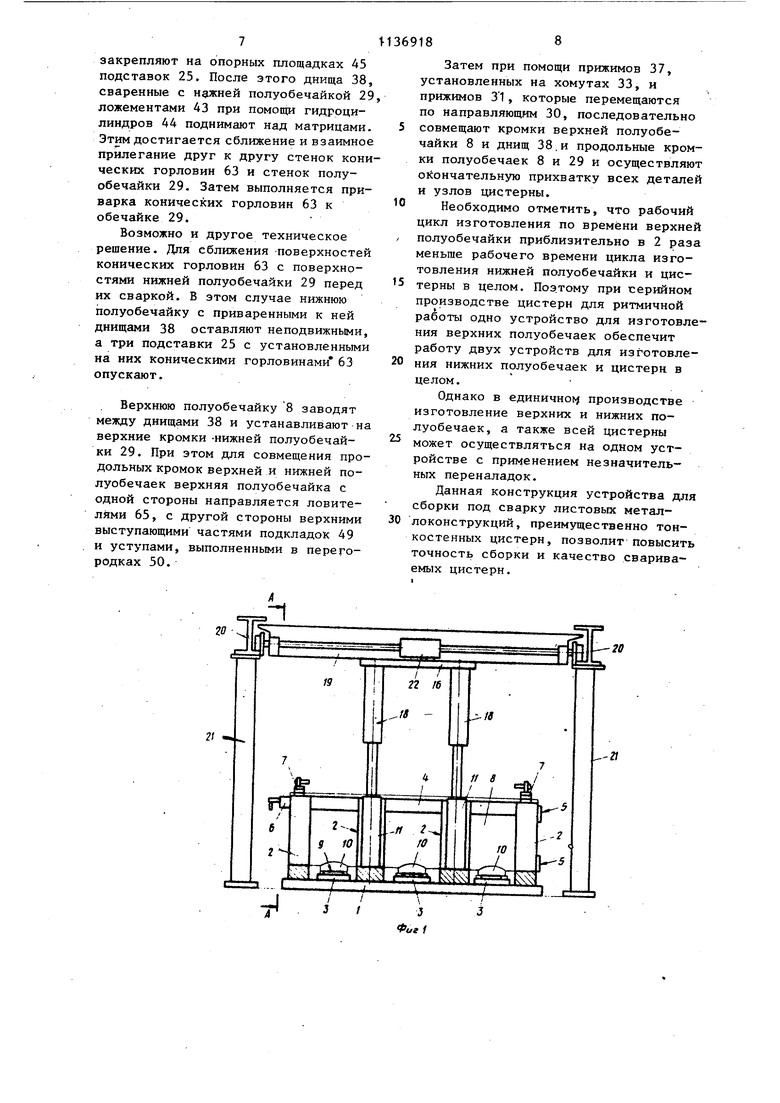

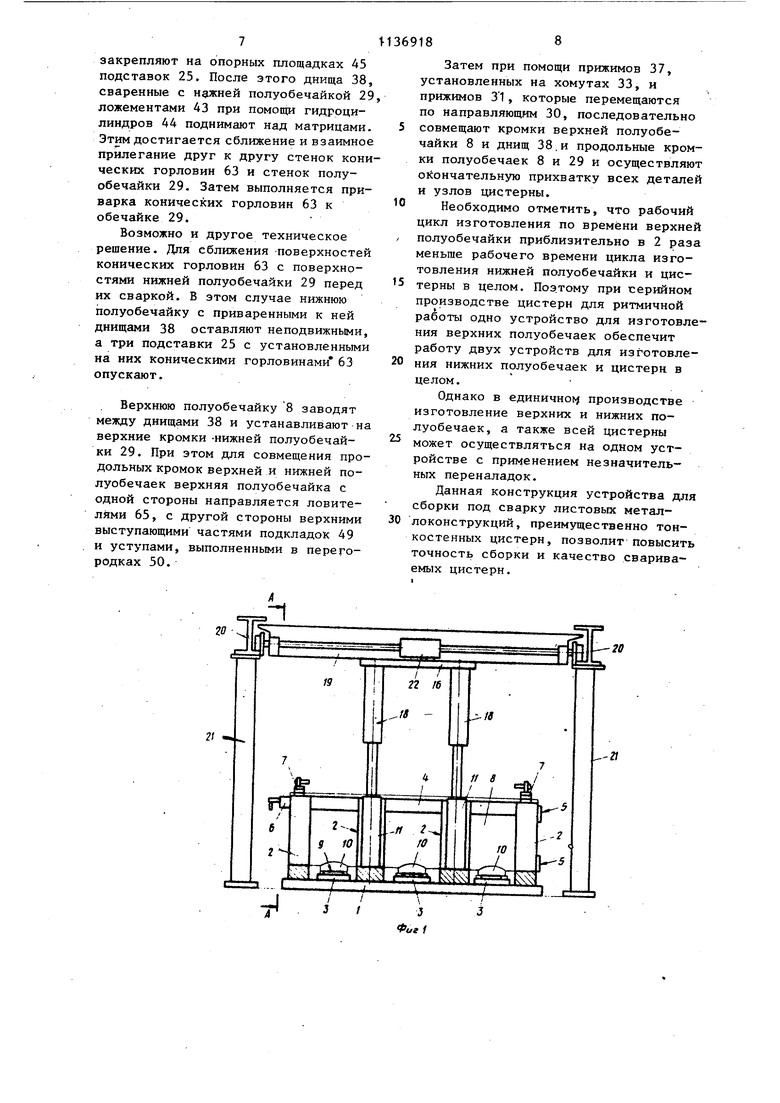

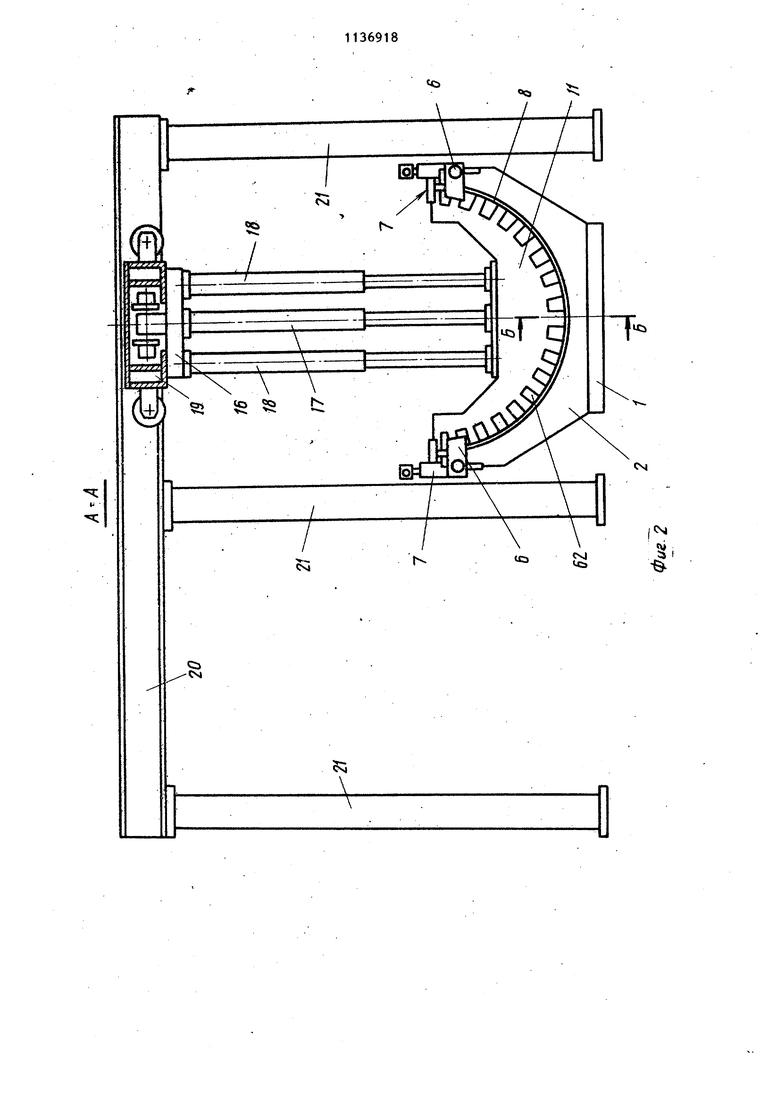

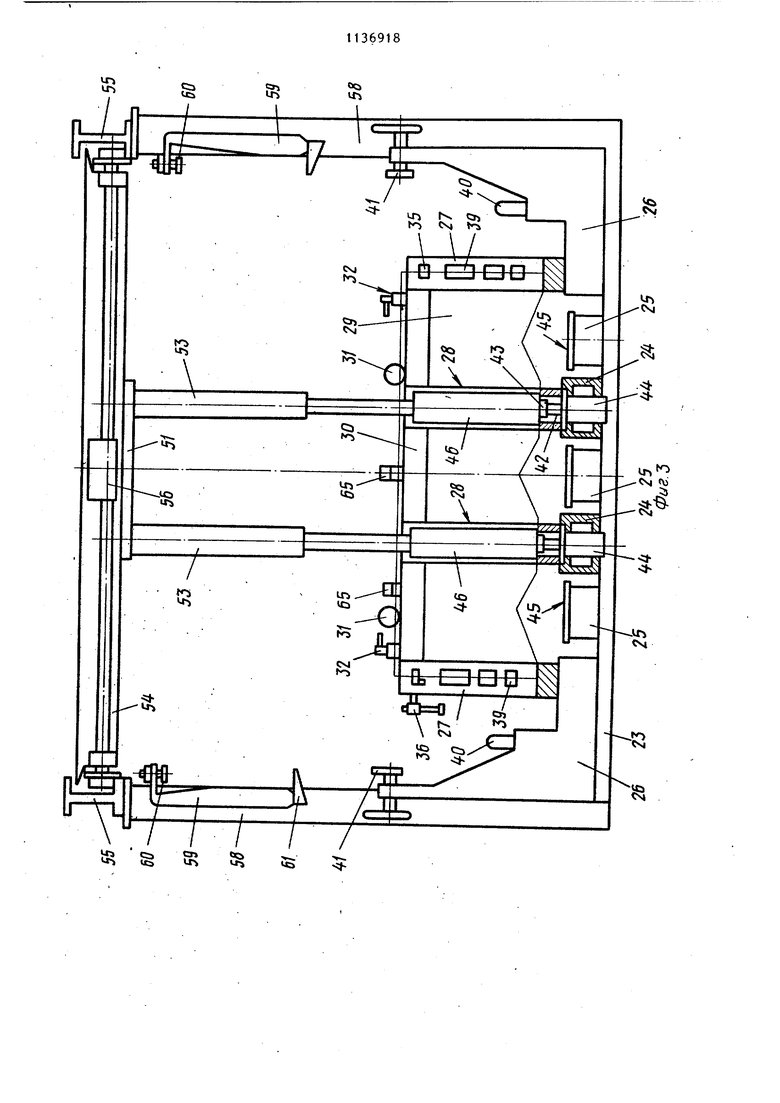

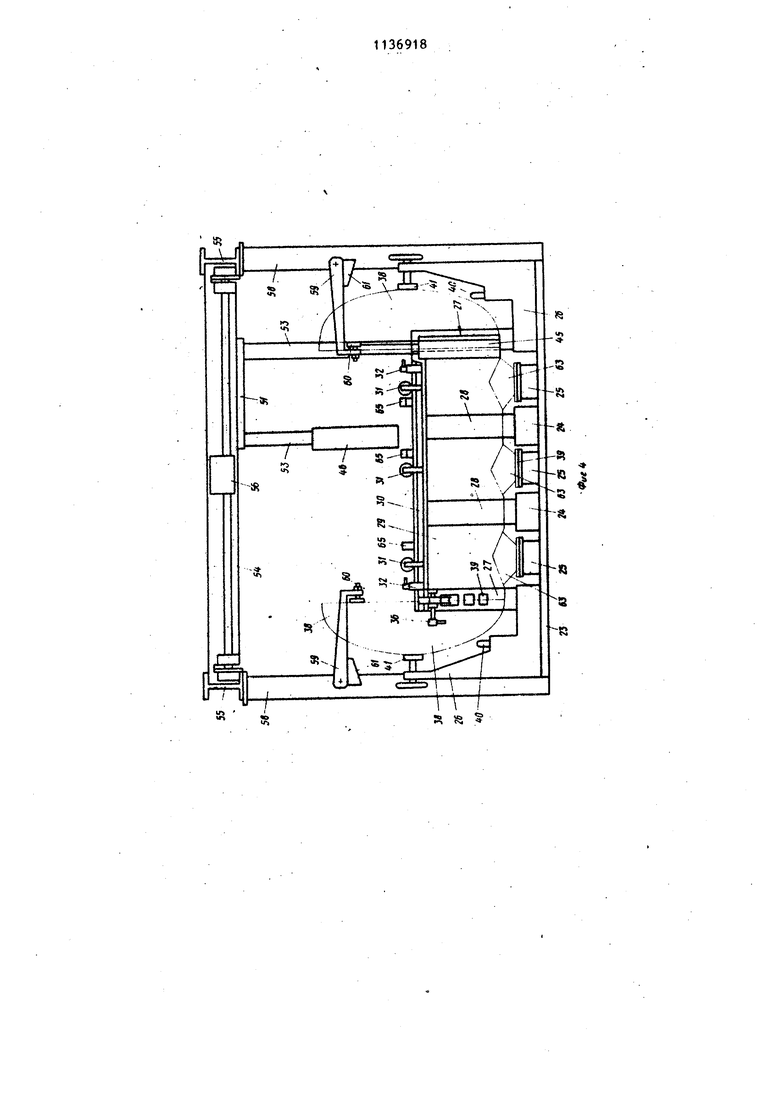

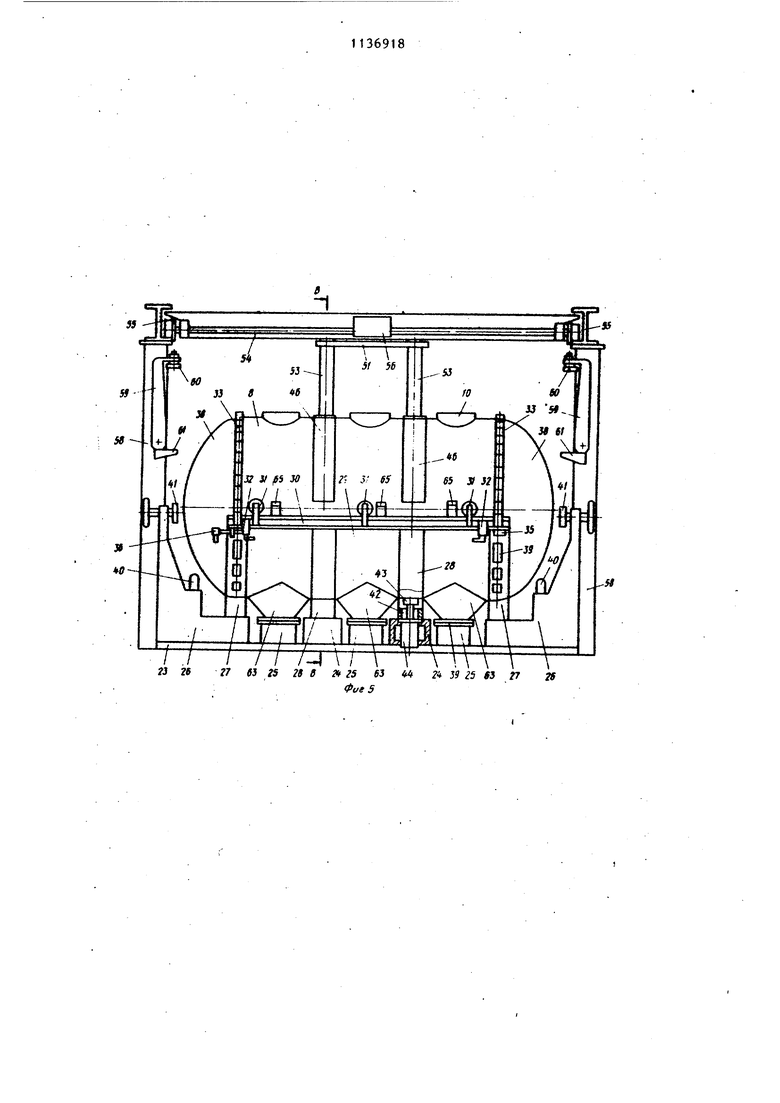

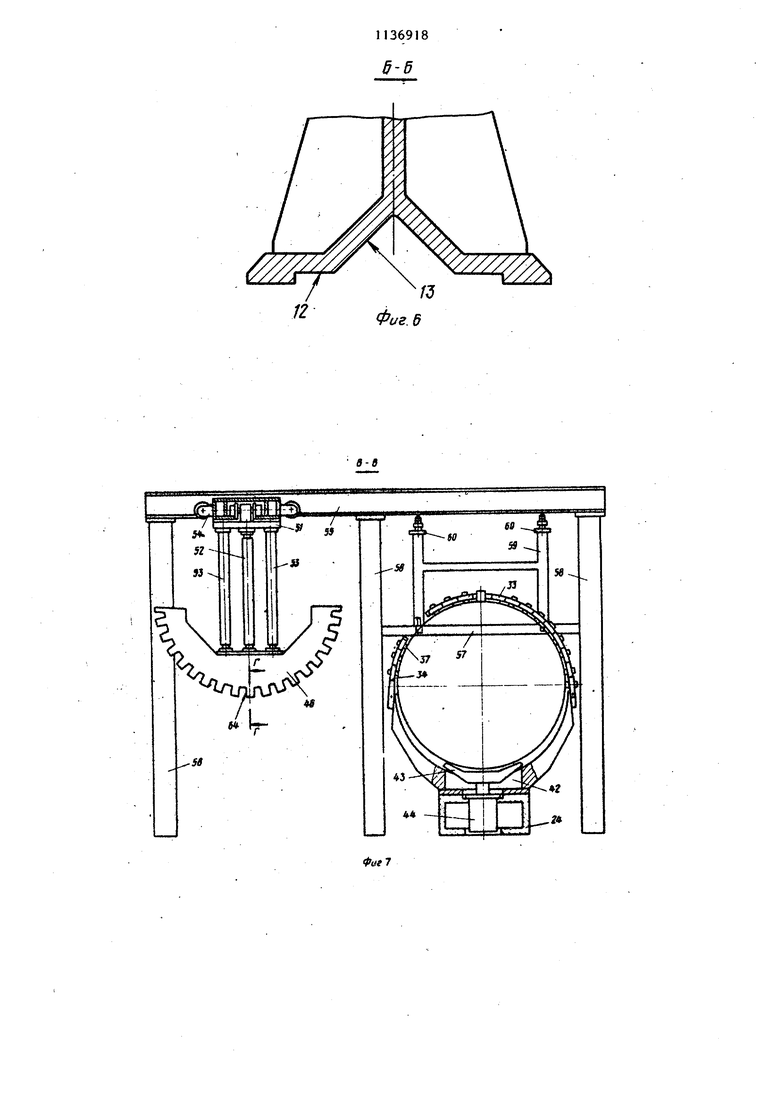

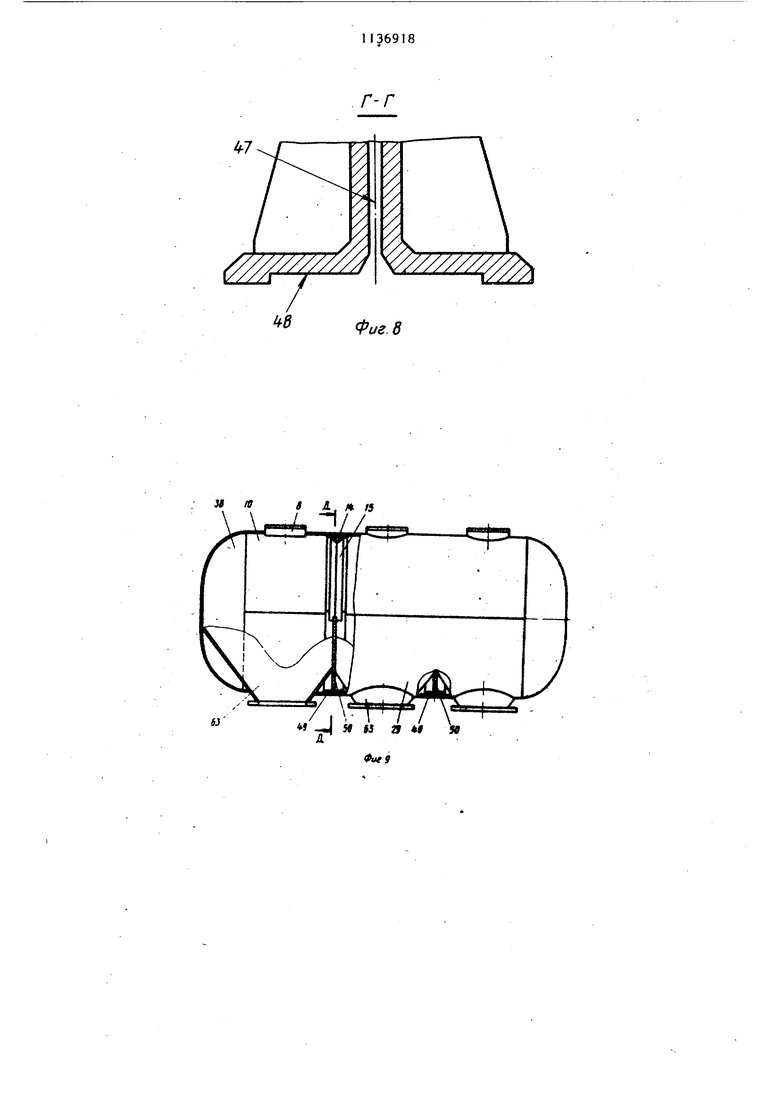

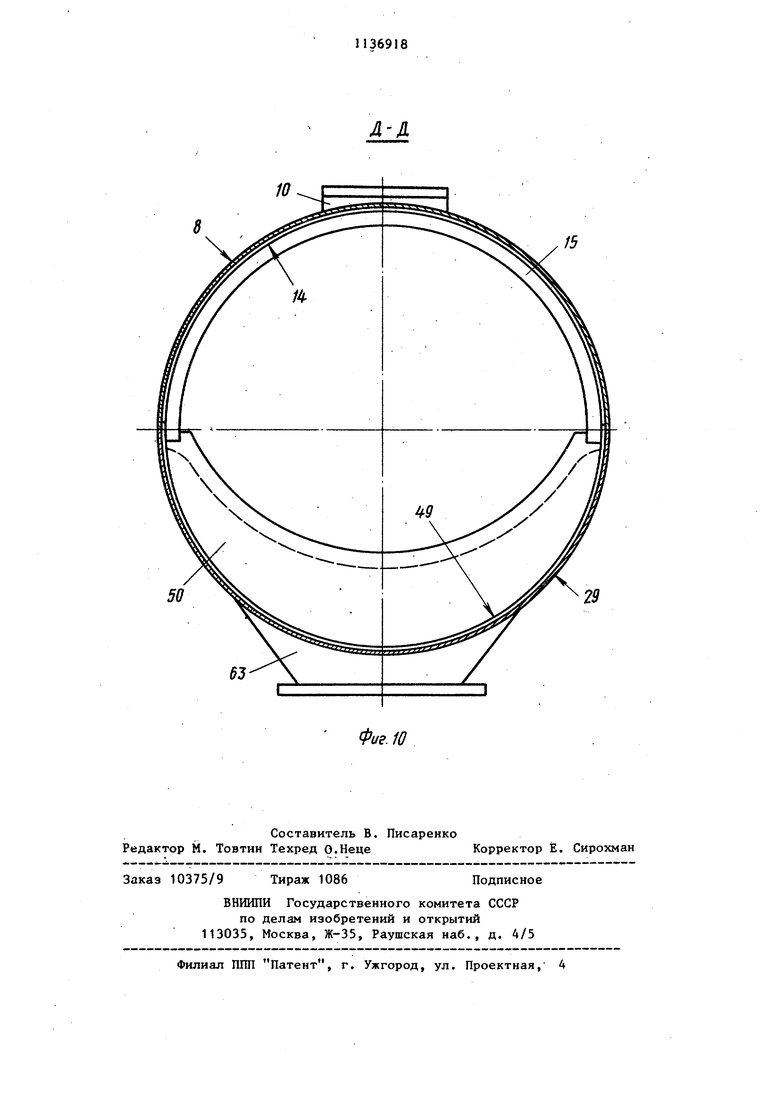

Изобретение относится к сварка, а именно к конструкции устройства для сборки под сварку листовых метал локонструкций, преимущественно тонкостенных цистерн. Известна установка для сборки и сварки тонкостенных цилиндрических корпусов с кольцами жесткости, содержащая смонтированные на основании стол для листового полотнища и механизм намотки листового полотнища на кольца жесткости, установленные на нем сварочные головки, а также прижим листового полотнища к кольцам жест кости, выполненный с опорными и направляющими роликами, при этом I механизм н амотки листового полотнища на кольца жесткости выполнен в виде установленных на основании с возможностью продольного перемещения двух тележек со смонтированной на них поперечной балкой, установленной с возможностью поворота Lt JНедостатком таких установок является низкая производительность в про цессе намотки листового полотнища на кольца жесткости. Кроме того, они не обеспечивают изготовление обечаек с необходимой точностью. Форма обечаек по диаметру в различных сечениях и в продольном направлении получается с большими отклонениями раз меров. На установке не обеспечиваетс выравнивание кромок перед их сваркой Особенно большие трудности вызывает подготовка торцовых KJJOMOK при завер щении намотки обечайки и подгонка кольцевых кромок полученной обечайк к кольцевым кромкам днищ, линейные размеры которых по периметру должны совпадать. Особую трудность и сложность представляют работы, выполняемые по разметке, вырезке окон в полотнище и приварке конусов и горло вин к ним в процессе закатки. Кроме того, установка занимает большую пло щадь . Известно также устройство для сборки обечаек с днищами и ребрами жесткости, содержащее ложементы для установки предварительно собранных элементов обечайки-, стойку с закрепленной на ней силовым цилиндром и захват, снабженное жестко связанной со штоком силового цилиндра кареткой на которой шарнирно закреплен захва с дополнительным силовым цилиндром. 1 82 шарнирно установленньм на каретке, при этом шток дополнительного силового цилиндра шарнирно закреплен на периферийной части захвата. Обечайку укладывают на ложементы, закрепляют на них с помощью подвижных ложементов. На захватах закрепляют днище, с помощью силового цилиндра вводят в обечайки 2J. Недостатком такого устройства является то, что на нем нельзя обеспечить качественную сборку крупногабаритных обечаек с ребрами жесткости и днищами, выполненными из тонколистового материала, так как саму обечайку выполнить с необходимой точностью и стабильными размерами по диаметру нельзя, а завести ребра жесткости вовнутрь такой обечайки и обеспечить их прилегание по всей поверхности к обечайке с целью сварки невозможно. Невозможно также выровнять торцовые кромки обечайки и днищ перед сваркой. Обечайка, изготовленная из тонколистового материала, под воздействием собственных сил тяжести принимает произвольную форму. Известно устройство для сборки под сварку листовых металлоконструкций, содержащее смонтированные на основании матрицу для размещения одного из продольных элементов металлоконструкции, стойки для подвижного портала с прижимами для поджима этого элемента к матрице, торцовые прижимы для поджима поперечных замыкающих элементов к продольным элементам и боковые прижимы для поджима кромок другого продольного элемента з . Недостатком указанного устройства для сборки под сварку листовых металлоконструкций является то, что оно не обеспечивает требуемую точность сборки под сварку тонкостенных цистерн, а следовательно, и высокого качества цистерн. Целью изобретения является создание такой конструкции устройства, которое позволило бы повысить точность сборки под сварку цистерн. Указанная цель достигается тем, что устройство для сборки под сварку листовых металлоконструкций, преимущественно тонкостенных цистерн, содержащее смонтированные на основании матрицу для размещения одного из продольных элементов металлоконструкции, стойки для подвижного портала с прижимами для поджима этого элемен та к матрице, торцовые прижимы для поджима поперечных замыкающих элементов к продольным элементам и боковые прижимы для поджима кромок другого продольного элемента, оснащено съемными хомутами для поджима одного продольного элемента к другом и узлами крепления хомутов, размеще ными на матрице, откидными .рычагами с регулируемыми упорами пля выравнивания поперечных замыкающих элементов , установленными на стойках портала, а каждый прижим портала выполнен в виде полукольца с радиальными пазами и кольцевыми проточками для продольных и поперечных элементов металлоконструкции. На фиг. 1 показано устройство для сборки и сварки верхней полуобечайки, общий вид; на фиг. 2 сечение А-А на фиг. 1; на фиг. 3 устройство для сборки и сварки нижн полуобечайки, общий вид; на фиг. 4 устройство для сборки и сварки нижн полуобечайки с днищами и коническими горловинами, общий вид; на фиг. 5 устройство для сборки и сварки цистерн, общий вид; на фиг. 7 - сечение В-В на фиг. 5; на фиг. 8 сечение Г-Г на фиг. 7; на фиг. 6 оечение Б-Б на фиг. 2; на фиг. 9-св риваемая цистерна; на фиг. 10 -, сечение D ) на фиг. 9. Верхняя полуобечайка собирается и сваривается на одном устройстве, а нижняя и вся цистерна - на другом устройстве. Устройство для сборки и сварки верхней полуобечайки содержит основ ние 1, на оснований установлены четы ре матрицы 2, а между ними размещены три подставки 3. Внутренние рабочие поверхности всех матриц соответствую наружной поверхности полуобечайки. Верхние части всех матриц соединены с обеих сторон между собой продольны ми балками 4. На крайних матрицах 2 установлены упоры 5 и прижимы 6 и 7. При помощи упоров 5 и прижимов 6 и осуществляется выравнивание торцовых кромок верхней полуобечайки 8 в пло кости, перпендикулярной к ее продоль ной оси. На опорных площадках подставок 3 выполнены направляющие 9, которые определяют положение горловин 10 свариваемой цистерны относительно верхней полуобечайки 8 перед их сборкой и сваркой. Над матрицами с возможностью горизонтального и вертикального перемещения установлены прижимы 11, которые выполнены в виде полуколец. В полукольцах выполнены кольцевые пазы 12 и проточки 13. В пазах 12 и проточках 13 размещаются подкладки 14 и ребро жесткости 15 при сборке и сварке их с верхней полуобечайкой 8. Прижимы подвешены на портале 16 через гидроцилиндр 17 и перемещаются по направляющим 18. Портал 16 имеет возможность перемещаться вдоль направляющих 19. Направляющая 19, в свою очередь, установлена с возможностью перемещения по балкам 20 размещенным на стойках 21. Перемещение направляющих 19 осуществляется приводом 22. Устройство для сборки и сварки нижней полуобечайки и всей цистерны содержит основание 23, на котором установлены и закреплены пять подставок 24 и 25 и два кронштейна 26. На подставках 24 и кронштейнах 26 размещены матрицы 27 и 28. Внутренние рабочие поверхности всех матриц соответствуют наружной поверхности нижней полуобечайки 29. Верхние части всех матриц с обеих сторон соединены между собой продольными направляющими 30, на которых установлены прижимы 31 и 32, хомуты 33. Хомуты 33 состоят из звеньев 34, шарнирно соединенных между собой. Прижимы 31 могут перемещаться по направляющим 50 и служат для выравнивания кромок верхней и нижней полуобечаек 8 и 29 между собой перед прихваткой. На порталах 27 установлены откидные упоры 35 и 36. При помощи прижимов 32 и упоров 36, а также прижимов 35 осушествляется выравнивание торцовых кромок полуобечайки в плоскости, перпендикулярной к ее продольной оси. Каждое звено 34 хомута 33 снабжено механическим или пневматическим прижимом 37, они предназначены для выравнивания между собой перед прихваткой кромок днищ 38 и верхней полуобечайки 8. В крайних матрицах 27 выполнены сквозные окна 39, через которые может осуществляться прихватка между собой торцовых кромок нижней полуобечайки 29 с днищами 38. На кронштейне 26 размещены опоры 40 и торцовые прижимы 41. На опоры 4 и крайние матрицы 27 устанавливаются днища 38 перед их сваркой с полуобечайкой 29. Торцовые прижимы 41 служат для поджатия кромок днищ 38 к кромкам нижней полуобечайки 29. В нижней части матриц 28 выполнены окна 42, в окнах размещены ложементы 43, жестко закрепленные на штоках гидроципиндров 44, гидроцилиндры установлены на двух подставках 24. На верхней части трех других подставок 25 имеются опорные площадки 45. Над матрицами с возможностью гори зонтального и вертикального перемещени установлены прижимы 46 которые выполнены в виде полукольца, на котором выпо нены пазы 47 и проточки 48, в пазах и проточках размещаются подкладки 49 и перегородки 50 при сборке и сварке их с нижней полуобечайкой 29. Прижимы 46 подвешены на портале 51 через гидроцилиндры 52 и перемещается по направляющим 53. Портал 5 1меет возможность перемещения вдоль направляющей 54, которая, в свою очередь, установлена с возможностью перемещения по направляющим 55. Пере мещение направляющих 54 осуществляе.тся Приводом 56. С наружных сторон крайних матриц 27 на кронштейнах 57 между стойками 58 установлены откидные рычаги 59 с регулируемыми упорами 60, Перемещение рычагов 59 ограничено кронштей нами 61. При помощи упоров 60 осуществляется выравнивание торцовых поверхностей днищ 38, поджатых торцовыми прижимами 41 к полуобечайкаМ: 29. Устройство для сварки верхней полуобечайки работает следующим образом. На опорные площадки подставок 3 устанавливают горловины 10, а затем предварительно свальцованную верхнюю полуобечайку 8 с выполненными в ней ответстиями под горловины закладывают в матрицы. Полуобечайка 8 прижимается к цилиндрическим поверхностям матрицы и выравнивается при помощи упоров 5 и прижимов 6 и 7, при этом горловины должны своими концевыми поверхностя ми зайти в отверстия полуобечайки. Дополнительно поджатые поверхности по луйбёчайки к поверхности матриц, при н обходимости, может осуществляться прижимами 11 . Затем в полуобечайку укладываются подкладки 14 и ребра жесткости 15. После этого прижимы 11 размещаются в зону сборки, ими поджимают, формируют и выравнивают все стыкуемые поверхности. Затем через радиальные пазы 62 в прижимах 11 ребра жесткости и подкладки прихватываются между собой и полуобечайкой, к полуобечайкам привариваются горловины 10. После этого прижимы отводятся. Параллельно с этим на устройстве для сборки и сварки нижней полуобечайки и всей цистерны выполняется следующая работа. Предварительно свальцованная полуобечайка с отверстиями под конические горловины 63 закладывается в матрицы, прижимается к их цилиндрическим поверхностям и выравнивается при помощи упоров 35 и прижимов 32 и 36. Дополнительное поджатие поверхности полуобечайки к поверхностям матриц,при необходимости, может осуществляться прижимами 46. Затем в полуобечайку укладываются подкладки 49 и перегородки 50. После этого прижимы 46 перемещаются в зону сборки, ими поджимают, формуют и выравнивают все стыкуемые поверхности. Затем через окна 64 в прижимах 46 подкладки и перегородки прихватываются между собой и полуобечайкой. После этого прижимы 46 отводятся, а упоры 35 и 36 убираются. Затем вертикально с торцовых сторон полуобечайки 29 на рабочие поверхности матриц 27 и опоры 40 устанавливают днища 38 и опускают рычаги 59 с упорами 60. Выставление торцовых поверхностей ,днищ 38 относительно торцовых поверхностей полуобечайки 29 осуществляется упорами 60, а сближение их между собой торцовыми прижимами 41. Затем заводят прижимы 46 в днища 38 так, чтобы часть цилиндрической поверхности прижимов 46 выравнивала и прижимала к цилиндрической поверхности матрицы днища 38, а другая часть - торцы полуобечайки 29. Через окна 39 в матрицах 27 прихватывают днища 38 с полуобечайкой 29, а затем направляющую 54 с прижимом 46 выводят из зоны сборки и сварки, рычаги 59 с упорами 60 и прижимы 32 отводят. В окна нижней полуобечайки 29 заводят конические горловины 63 с фланцами и закрепляют на опорных площадках 45 подставок 25. После этого днища 38, сваренные с нежней полуобечайкой 29 ложементами 43 при помощи гидроцилиндров 44 поднимают над матрицами. Этим достигается сближение и взаимное прилегание друг к другу стенок кони ческих горловин 63 и стенок полуобечайки 29. Затем выполняется приварка конических горловин 63 к обечайке 29. Возможно и другое техническое решение. Для сближения поверхностей конических горловин 63 с поверхностями нижней полуобечайки 29 перед их сваркой. В этом случае нижнюю полуобечайку с приваренными к ней днищами 38 оставляют неподвижными а три подставки 25 с установленными на них коническими горловинами 63 опускают. Верхнюю полуобечайку 8 заводят между днищами 38 и устанавливают н верхние кромки -нижней полуобечайки 29. При этом для совмещения про дольных кромок верхней и нижней полуобечаек верхняя полуобечайка с одной стороны направляется ловителями 65, с другой стороны верхними выступающими частями подкладок 49 и уступами, выполненными в перегородках 50. 8 Затем при помощи прижимов 37, установленных на хомутах 33, и прижимов 31, которые перемещаются по направляющим 30, последовательно совмещают кромки верхней полуобечайки 8 и днищ 38.и продольные кромки полуобечаек 8 и 29 и осуществляют окончательную прихватку всех деталей и узлов цистерны. Необходимо отметить, что рабочий цикл изготовления по времени верхней полуобечайки приблизительно в 2 раза меньше рабочего времени цикла изготовления нижней полуобечайки и цистерны в целом. Поэтому при серийном производстве цистерн для ритмичной работы одно устройство для изготовления верхних полуобечаек обеспечит работу двух устройств для изготовления нижних полуобечаек и цистерн в целом. Однако в единично производстве изготовление верхних и нижних полуобечаек, а также всей цистерны может осуществляться на одном устройстве с применением незначительных переналадок. Данная конструкция устройства для сборки под сварку листовых металлоконетрукций, преимущественно тонкостенных цистерн, позволит повысить точность сборки и качество свариваемых цистерн.

го

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки под сварку тонкостенных металлических цистерн | 1985 |

|

SU1250434A1 |

| Устройство для сборки под сварку тонкостенных металлических цистерн | 1985 |

|

SU1260165A1 |

| Способ изготовления тонкостенных оболочковых конструкций | 1982 |

|

SU1107990A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ ОБЕЧАЙКИ КОРПУСА ТРАНСПОРТНОЙ ЦИСТЕРНЫ И УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ ИЗ ОБЕЧАЙКИ НЕЦИЛИНДРИЧЕСКОГО КОРПУСА ТРАНСПОРТНОЙ ЦИСТЕРНЫ | 1995 |

|

RU2082529C1 |

| Станок для сборки и сварки полотнищ с поперечными ребрами | 1976 |

|

SU662302A1 |

| СПОСОБ СУХОГО ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2519248C1 |

| Установка для автоматической сборки и сварки обечаек | 1984 |

|

SU1159749A1 |

| Портал для сборки под сварку балок коробчатого сечения | 1980 |

|

SU984781A1 |

| Агрегат для сборки и сварки элементовпРОдОльНОгО пРОфиля K пОлОТНищу | 1979 |

|

SU848227A1 |

| Стенд сборочно- сварочный | 1977 |

|

SU725858A1 |

УСТРОЙСТВО ДЛЯ СБОРКИ ПОД СВАРКУ ЛИСТОВЫХ МЕТАЛЛОКОНСТРУКЦИЙ, преимущественно тонкостенных цистерн, содержащее смонтированные на основании матрицу для размещения одного из продольных элементов металлоконструкции, стойки для подвижного портала с прижимами для поджима этого элемента к матрице, торцовые прижимы для поджима поперечных замыкающих элементов к продольным элементам и боковые прижимы для поджима кромок другого продольного элемента, отличающееся тем, что, с целью улучшения качества металлоконструкций за счет повышения их точности сборки под сварку, устройство оснащено съемными хомутами для поджима одного продольного элемента к другому и узлами крепления хомутов, размещенными на i матрице, откидными рычагами с регулируемыми упорами для выравнивания СП поперечных замыкающих элементов, . установленными «а стойках портала, а каждый прижим портала выполнен в виде полукольца с рад 1альными пазами и кольцевыми проточками для продольных и поперечных элементов металлоконструкции . со 05 со 00

21

-д

5-6

Фиг. 10

Авторы

Даты

1985-01-30—Публикация

1983-11-04—Подача