(54) СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОКАНАЛЬНОЙ ПЛАСТИНЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения стекловолокнистых материалов | 1986 |

|

SU1362721A1 |

| Способ изготовления емкостей из армированных материалов | 1978 |

|

SU912527A1 |

| Устройство для формирования нити из термопластичного материала | 1982 |

|

SU1071583A1 |

| Стеклохолстик для изготовления стеклобумаги | 1974 |

|

SU565088A1 |

| Способ получения гибридных композитных материалов с электропроводящим покрытием | 2018 |

|

RU2699120C1 |

| Патрон для намотки нитевидного материала | 1985 |

|

SU1283204A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ ПОЛОЙ ОБОЛОЧКИ | 2020 |

|

RU2740963C1 |

| Фильтрующий элемент и способ его изготовления | 1976 |

|

SU613777A1 |

| Устройство для получения волокна из термопластичного материала | 1988 |

|

SU1638128A1 |

| УЛУЧШЕНИЯ КОМПОЗИТНЫХ МАТЕРИАЛОВ | 2013 |

|

RU2632454C2 |

1

Изобретение относится к способу изготовления многоканальных пластин, используемых, например, в качестве фильер в производстве химических волоко

Известен способ изготовления стеклянных фильерных пластин, заключающийся в том, что на калиброванные стеклянные пластины наматьшают калиброванную термостойкую металлическую проволоку с шагом 0,3-0,4 мм. Соединяя специальным устройством полученные пластины с пластинами без намотки, получают блок, который спекают под давлением. После охлаждения блок разрезают на отдельные пластины и подвергают электролизу для растворения остатков проволоки

Недостатком способа является трудоемкость изготовления калиброванных стеклянных пластин и проволоки, обеспечение высокой точности намотки и деформация пластин в процессе спекания, что ведет к неравномерности расположения отверстий в фильере.

Известен также способ изготовления многоканальных пластин путем набора блока из микрокапилляров и спекания их. Однако этим способом не удается получить фильерные пластины.

Целью изобретения является ползд1ение пластин типа фильерных.

Это достигается тем, что набор блока осуществляют путем намотки предварительно пропитанных связующих сплошных и капиллярных волокон, причем намотку сплошных и капиллярны волокон ведут послойно с чередованием сплошных и капиллярных волокон в каждом ряду.

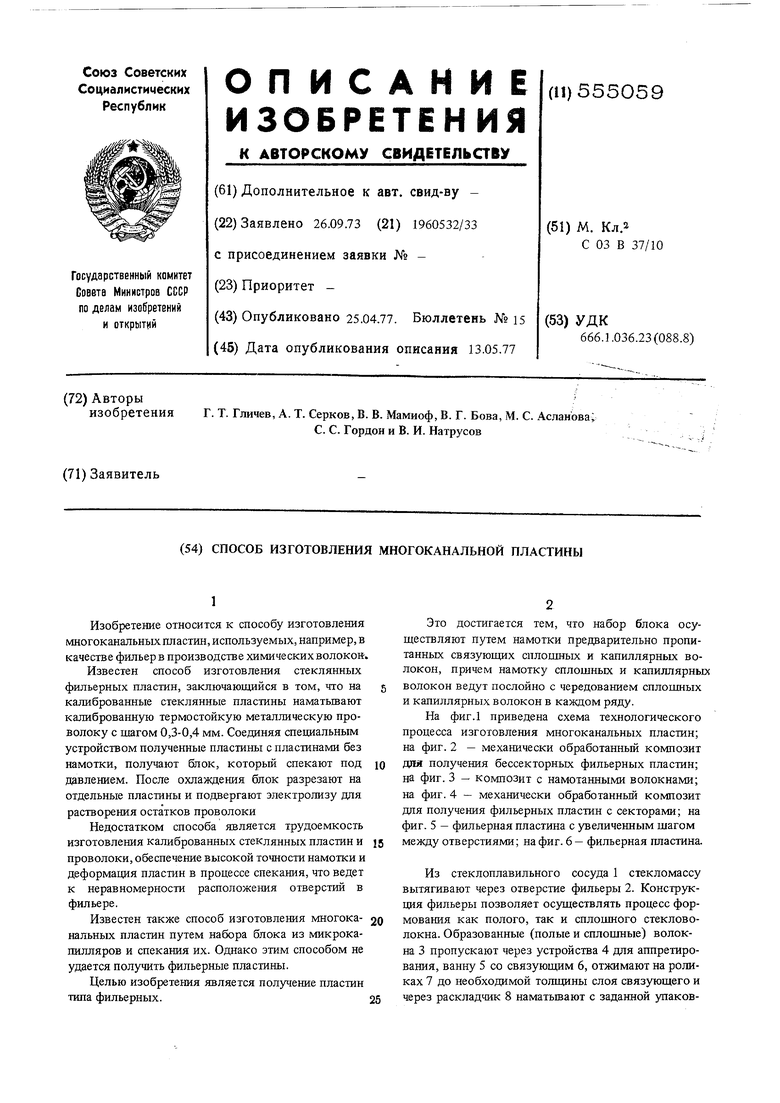

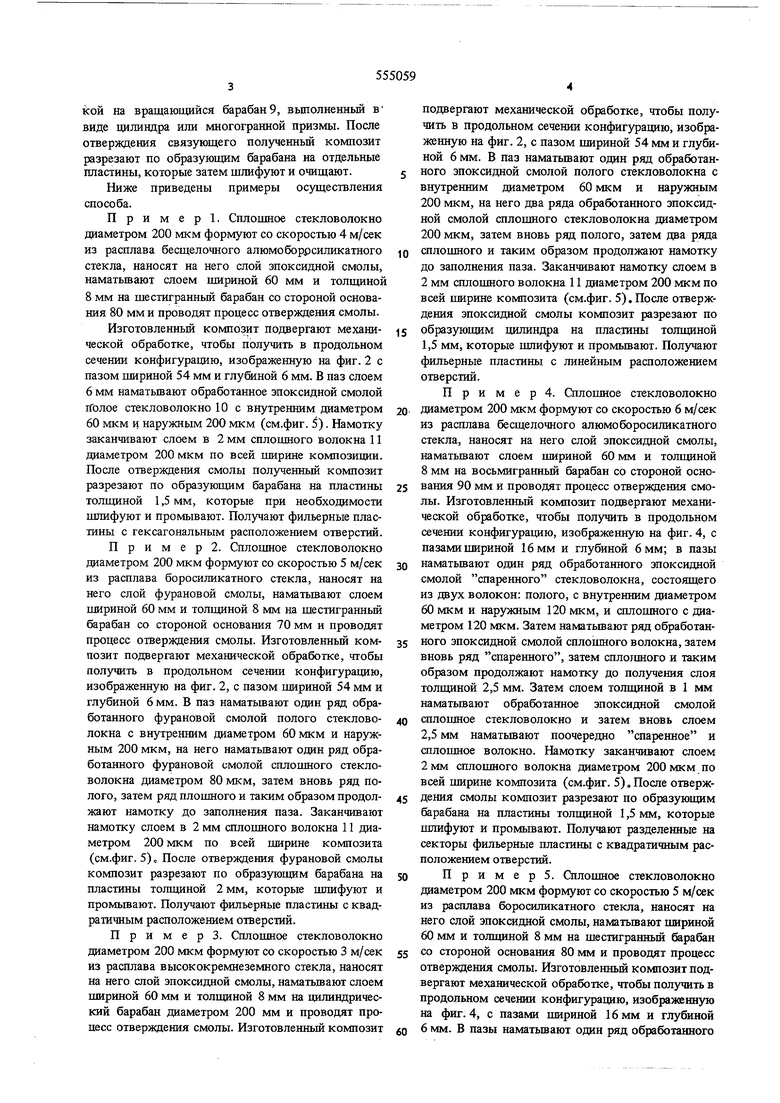

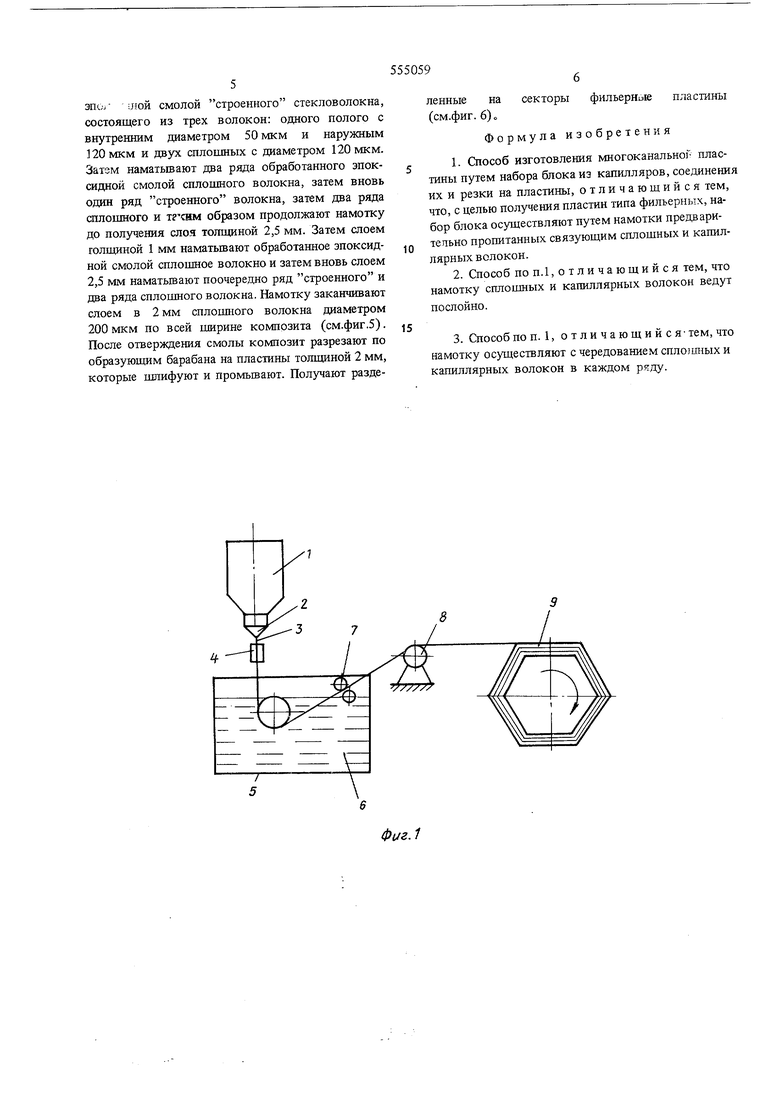

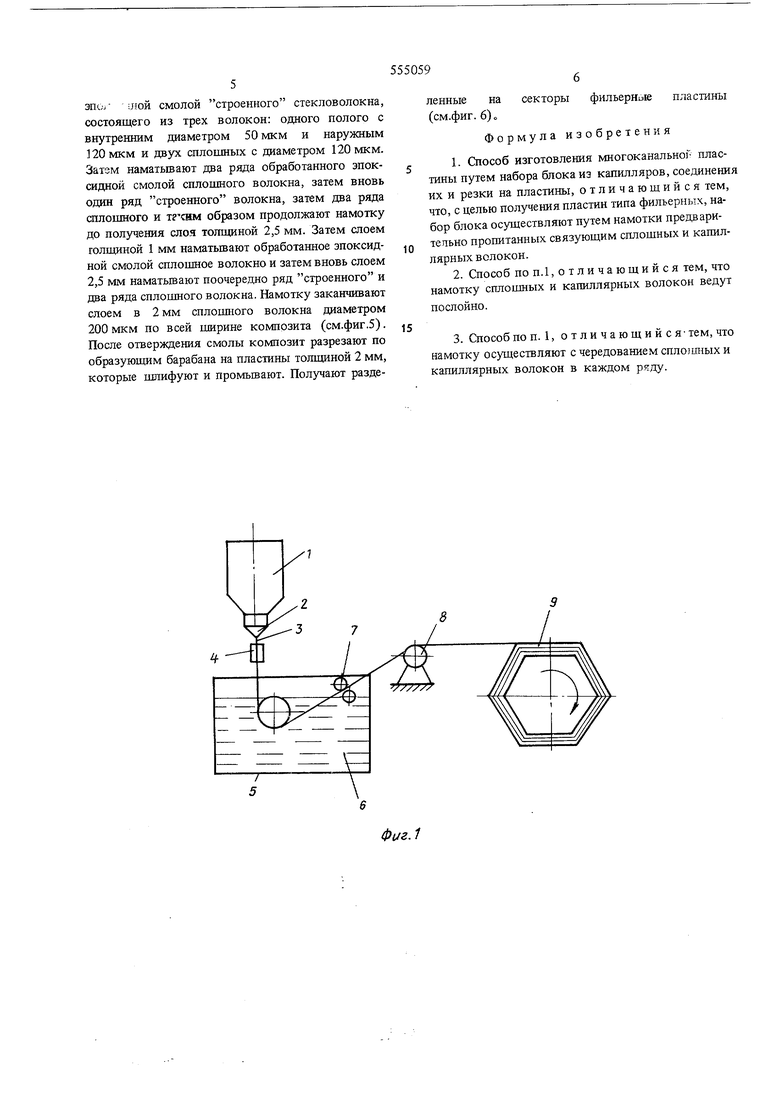

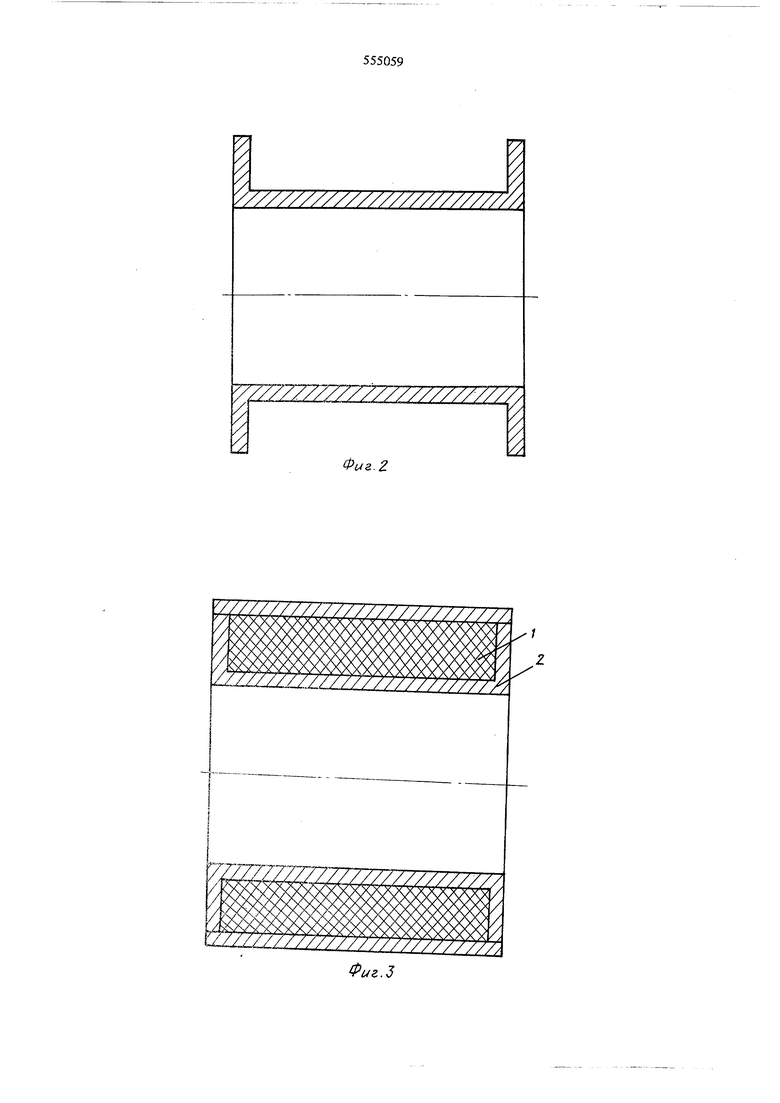

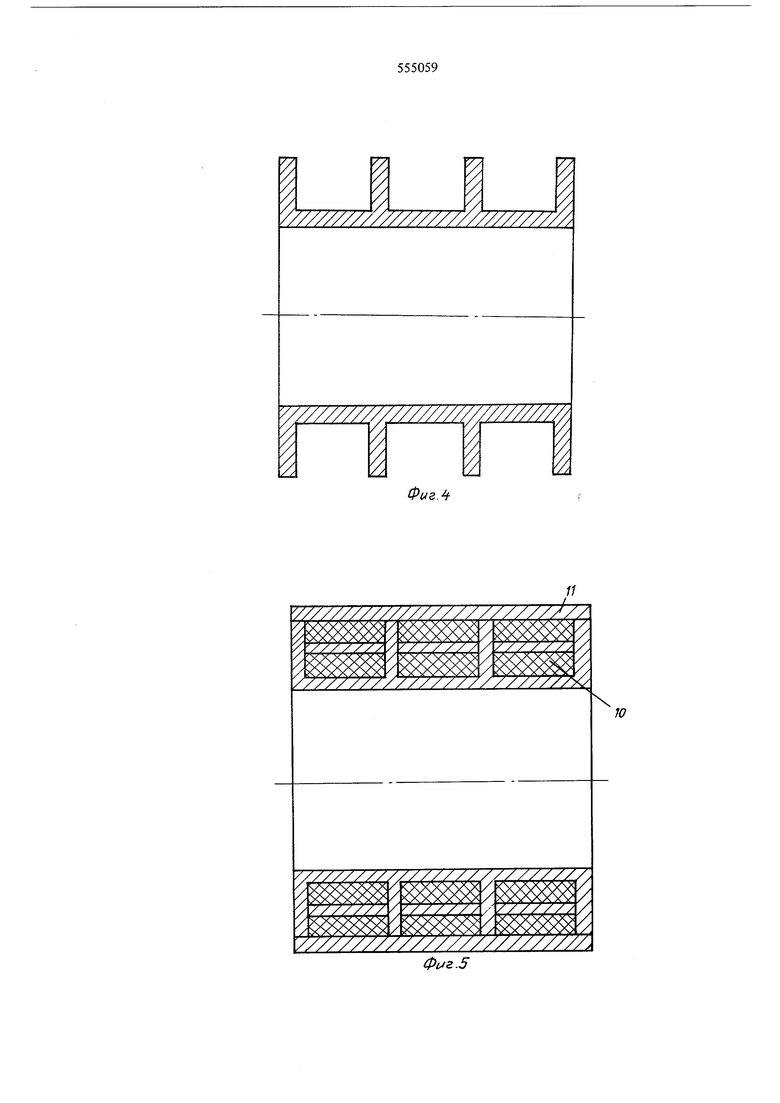

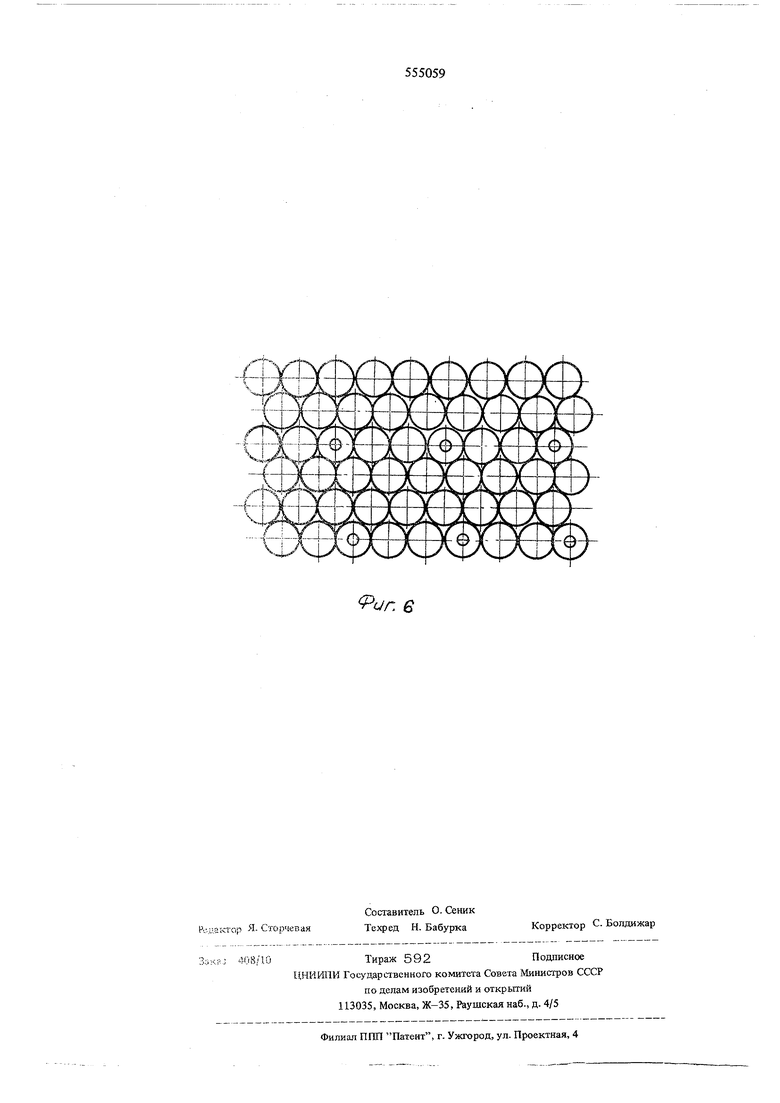

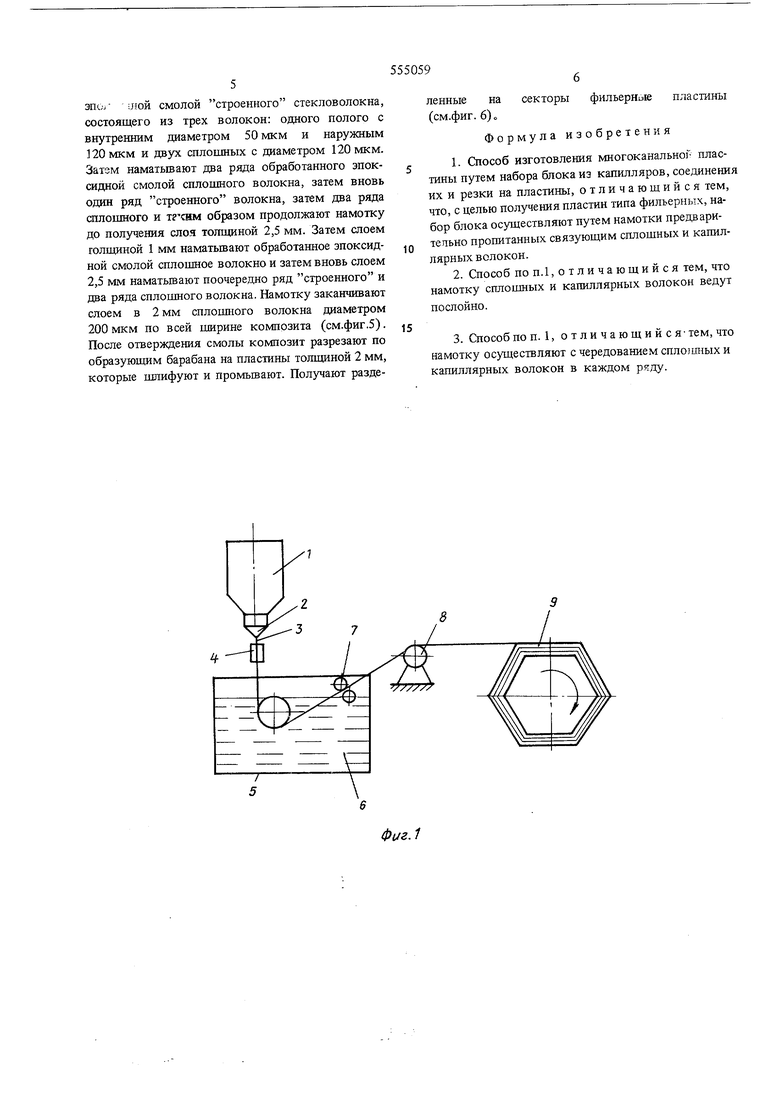

На фиг.1 приведена схема технологического пропесса изготовления многоканальных пластин; на фиг. 2 - механически обработанный композит для получения бессекторных фильерных пластин; на фиг. 3 - композит с намотанными волокнами; на фиг. 4 - механически обработанньш композит для получения фильерных пластин с секторами; на фиг. 5 - фильерная пластина с увеличенным шагом между отверстиями; на фиг. 6 - фильерная пластина

Из стеклоплавильного сосуда 1 стекломассу вытягивают через отверстие фильеры 2. Конструкция фильеры позволяет осуществлять процесс формования как полого, так и сплошного стекловолокна. Образованные (полые и сплошные) волокна 3 пропускают через устройства 4 для аппретирования, ванну 5 со связующим 6, отжимают на роликах 7 до необходимой толщины слоя связующего и через раскладчик 8 наматьтают с заданной упаковкой на вращающийся барабан9, выполненньш в виде цилиндра или многогранной призмы. После отверждения связующего полученный композит разрезают по образующим барабана на отдельные пластины, которые затем щлифуют и очищают.

Ниже приведены примеры осуществления способа.

Пример. Сплоишое стекловолокно диаметром 200 мкм формуют со скоростью 4 м/сек из расплава бесщелочного алюмоборрсиликатного стекла, наносят на него слой эпоксидной смолы, наматьтают слоем пшриной 60 мм и толщиной 8 мм на щестигранный барабан со стороной основания 80 мм и проводят процесс отверждения смолы.

Изготовленньш композит подвергают механической обработке, чтобы получить в продольном сечении конфигурацию, изображенную на фиг. 2 с пазом пшриной 54 мм и глубиной 6 мм. В паз слоем 6 мм наматьтают обработанное эпоксидной смолой лГолое стекловолокно 10 с внутренним диаметром 60 мкм ц наружным 200 мкм (см.фиг. 5). Намотку заканчивают слоем в 2 мм сплопшого волокна 11 диаметром 200 мкм по всей ширине композиции. После отверждения смолы полученный композит разрезают по образующим барабана на пластины толщиной 1,5мм, которые при необходимости щлифуют и промывают. Получают фильерные пластины с гексагональным расположением отверстий.

П р и м е р 2. Сплопшое стекловолокно диаметром 200 мкм формуют со скоростью 5 м/сек из расплава боросиликатного стекла, наносят на него слой фурановой смолы, наматывают слоем щириной 60 мм и толщиной 8 мм на щестигранньш барабан со стороной основания 70 мм и проводят процесс отверждения смолы. Изготовленный композит подвергают механической обработке, чтобы получить в продольном сечении конфигурацию, изображенную на фиг. 2, с пазом щириной 54 мм и глубиной 6 мм. В паз наматьшают один ряд обработанного фурановой смолой полого стекловолокна с внутренним диаметром 60 мкм и наружным 200 мкм, на него наматывают один ряд обработанного фурановой смолой сплопшого стекловолокна диаметром 80 мкм, затем вновь ряд полого, затем ряд плотного и таким образом продолжают намотку до заполнения паза. Заканчршают намотку слоем в 2 мм сплопшого волокна 11 диаметром 200 мкм по всей пшрине композита (см.фиг. 5), После отверждения фурановой смолы композит разрезают по образующим барабана на пластины толщиной 2 мм, которые щлифуют и промьшают. Получают фильерНые пластины с квадратичным расположением отверстий.

Примерз. Сплопшое стекловолокно диаметром 200 мкм формуют со скоростью 3 м/сек из расплава высококремнеземного стекла, наносят на него слой эпоксидной смолы, наматьшают слоем щириной 60 мм и толщиной 8 мм на цилиндрический барабан диаметром 200 мм и проводят процесс отверждения смолы. Изготовленный композит

подвергают механической обработке, чтобы получить в продольном сечении конфигурацию, изобраяфнную на фиг. 2, с пазом щириной 54 мм и глубиной 6 мм. В паз наматьшают один ряд обработанного эпоксидной смолой полого стекловолокна с внутренним диаметром 60 мкм и наружным 200 мкм, на него два ряда обработанного эпоксидной смолой сплощного стекловолокна диаметром 200 мкм, затем вновь ряд полого, затем два ряда

сплощного и таким образом продолжают намотку до заполнения паза. Заканчивают намотку слоем в 2 мм сплощного волокна 11 диаметром 200 мкм по всей щирине композита (см.фиг. 5). После отверждения эпоксидной смолы композит разрезают по

образующим цилиндра на пластаны толщиной 1,5 мм, которые щлифуют и промьшают. Получают фильерные пластины с линейным расположением отверстий.

П р и м е р 4. Сплопшое стекловолокно

диаметром 200 мкм формуют со скоростью 6 м/сек из расплава бесщелочного алюмоборосиликатного стекла, наносят на него слой эпоксидной смолы, наматьтают слоем щириной 60 мм и толщиной 8 мм на восьмигранный барабан со стороной основания 90 мм и проводят процесс отверждения смолы. Изготовленный композит подвергают механической обработке, чтобы получить в продольном сечении конфигурацию, изображенную на фиг. 4, с пазами щириной 16мм и глубиной 6мм; в пазы

наматьтают один ряд обработанного эпоксидной смолой спаренного стекловолокна, состоящего из двух волокон: полого, с внутренним диаметром 60 мкм и наружным 120 мкм, и сплощного с диаметром 120 мкм. Затем наматьтают ряд обработанного эпоксидной смолой сплопшого волокна, затем вновь ряд спаренного, затем сплошного и таким образом продолжают намотку до получения слоя толщиной 2,5 мм. Затем слоем толщиной в 1 мм наматьтают обработанное эпоксидной смолой

сплошное стекловолокно и затем вновь слоем 2,5 мм наматьшают поочередно спаренное и сплошное волокно. Намотку заканчивают слоем 2мм сплошного волокна диаметром 200 мкм по всей щирине композита (см.фиг. 5). После отверждения смолы композит разрезают по образующим барабана на пластины толщиной 1,5 мм, которые щлифуют и промывают. Получают разделенные на секторы фильерные пластины с квадратичным расположением отверстий.

Пример5. Сплопшое стекловолокно диаметром 200 мкм формуют со скоростью 5 м/сек из расплава боросиликатного стекла, наносят на него слой эпоксидной смолы, наматьтают шириной 60 мм и толщиной 8 мм на шестигранньш барабан

со стороной основания 80 мм и проводят процесс отверждения смолы. Изготовленньш композит подвергают механической обработке, чтобы получить в продольном сечении конфигурацию, изображенную на фиг. 4, с пазами шириной 16 мм и глубиной

6 мм. В пазы наматьшают один ряд обработанного

эпог аюй смолой строенного стекловолокна, состоящего из трех волокон: одного полого с внутренним диаметром 50 мкм и наружным 120 мкм и двух сплошных с диаметром 120 мкм. Затем наматьшают два ряда обработанного эпоксидной смолой сплошного волокна, затем вновь один ряд строенного волокна, затем два ряда сплошного и тгсим образом продолжают намотку до получения слоя толщиной 2,5 мм. Затем слоем толщиной 1 мм наматьшают обработанное эпоксидной смолой сплошное волокно и затем вновь слоем 2,5 мм наматьшают поочередно ряд строенного и два ряда сплошного волокна. Намотку заканчивают слоем в 2 мм сплошного волокна диаметром 200 мкм по всей ширине композита (см.фиг.5). После отверждения смолы композит разрезают по образующим барабана на пластины толщиной 2 мм, которые шлифуют и промьшают. Получают раздесекторы фильернию пластины

ленные на (см.фиг. 6) о

Формула изобретения

у /

/ /

V

Ф(г.2

/Л

И

Фаг А

un 6

Авторы

Даты

1977-04-25—Публикация

1973-09-26—Подача