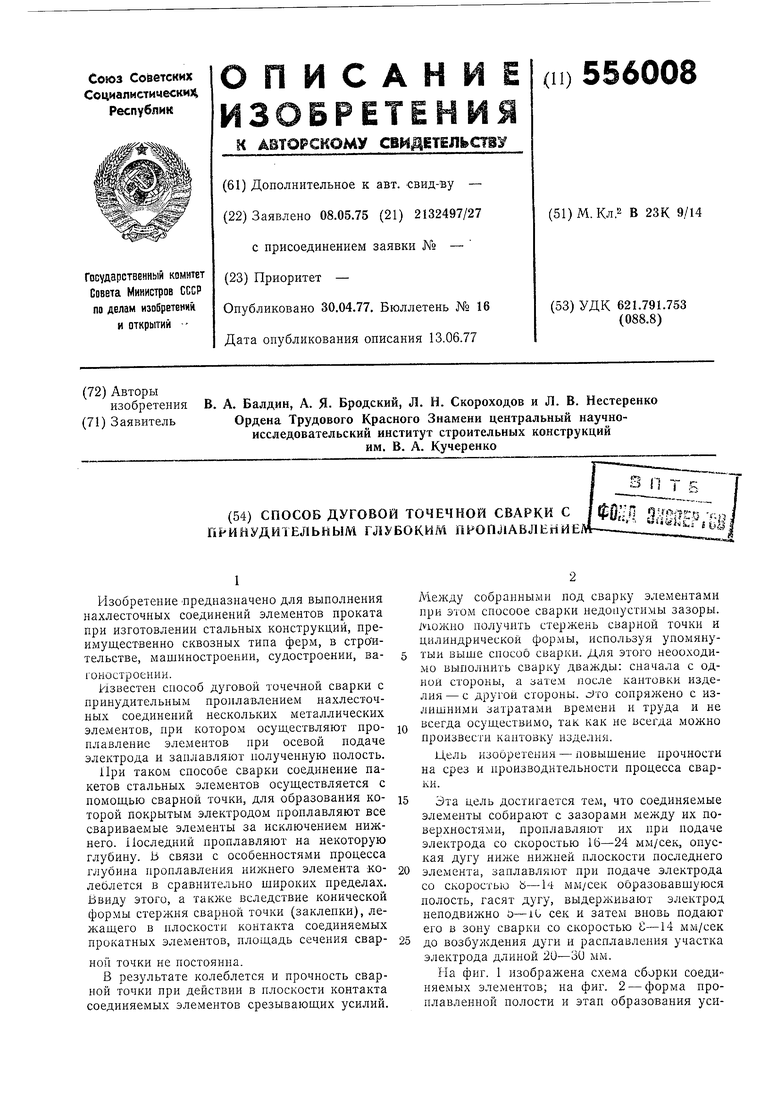

ления сварной точки на обратной стороне соединения; на фиг. 3 - сечение сварного точечного .соединения.

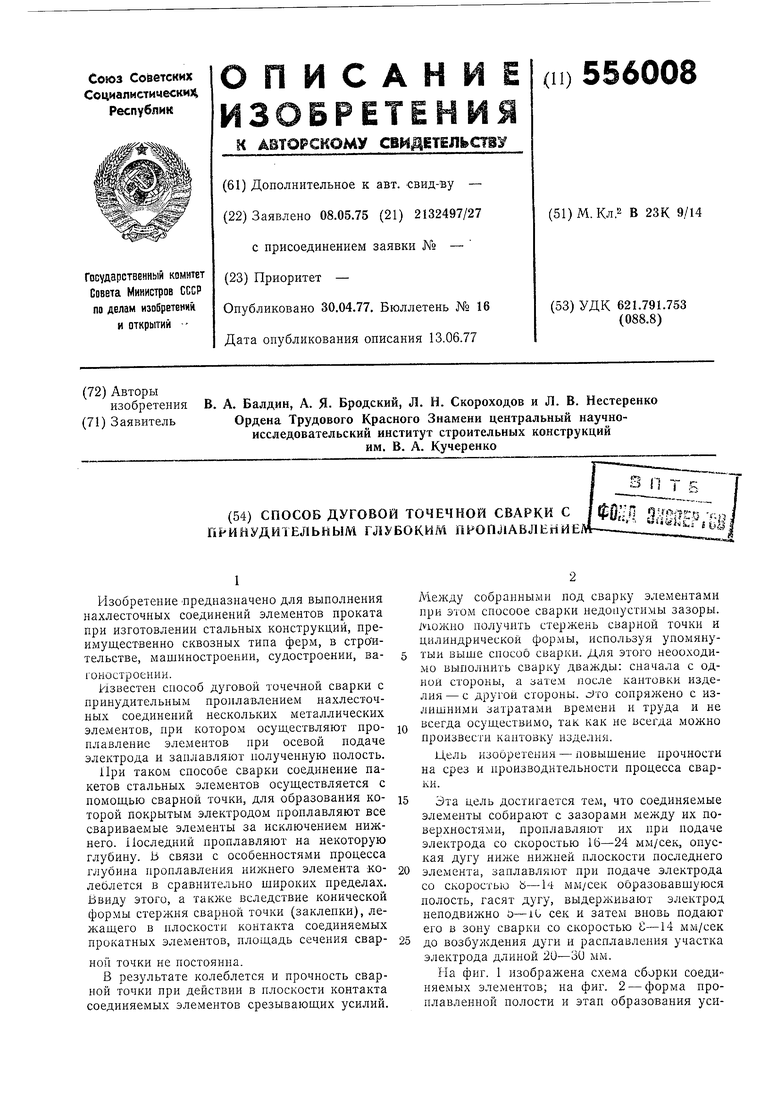

Плоские стальные элементы 1, подлежащие сварке, собирают с зазорами величиной до 2 мм. Под нижним элементом располагают формирующее (охлаждаемое водой) устройство 2 с гнездом 3. Другое формирующее устройство 4 устанавливают на верхний из соединяемых элементов.

Процесс проплавления ведут при строго определенной скорости подачи электрода, которая должна находиться в пределах 16-24 мм/сек, и осевом усилии 50 кгс, приложенном к электроду.

После сквозного проплавления всех элементов, подлежащих соединению сварочной дугой, горящей между плавящимся электродом 5 и ванной жидкого металла, жидкий металл 6, образующийся в результате плавления электрода 5 и пакета плоских элементов, заполняет гнездо в формирующем устройстве. Электрод опускают до тех пор, пока дуга 7 не опустится ниже нижней плоскости последнего элемента. Затем после образования части нижнего усиления сварной точки изменяют скорость подачи электрода и устанавливают ее равной 8-14 мм/сек при прежнем осевом усилии. При этом постепенно заполняется ранее проплавленное сквозное отверстие в пакете плоских элементов 1. Происходит оплавление баковой поверхности сквозного отверстия в пакете плоских элементов 1, что позволяет получить при остывании расплавленного металла стержень сварной точки 8 почти правильной цилиндрической формы по всей толщине пакета свариваемых плоских элементов 1. В момент выхода дуги из полости металла нодачу электрода прекращают.

С этого момента его плавление протекает при постепенно удлиняющейся дуге до ее разрыва. В течение 5-10 сек электрод выдерживают неподвижным - в это время развивается процесс кристаллизации жидкого металла стержня сварной точки. Спустя это время электрод вновь подают со скоростью 8-14 мм/сек; в момент контакта его торца с ванной жидкого шлака, покрывающего закристаллизовавшийся металл, вновь возбуладается дуга. После расплавления 20-30 мм длины электрода его нодачу вновь прекращают и процесс заверщают разрывом дуги.

Получение сварной точки правильной цилиндрической формы обеспечит высококачественные с достаточно стабильной прочностью на срез нахлесточные соединения плоских элементов стального листового или профильного проката при различных сочетаниях их

толщин и количестве свариваемых элементов.

Формула изобретения

Способ дуговой точечной сварки с принудительным глубоким нроплавлением нескольких металлических элементов, при котором осуществляют проплавление свариваемых элементов при осевой нодаче электрода изаплавление образовавшейся нолости, отличающийся тем, что, с целью повышения прочности на срез точечного соединения и производительности процесса, соединяемые элементы собирают с зазорами между их новерхностями, нронлавляют их при подаче электрода со скоростью 16-24 мм/сек, опуская дугу ниже нижней плоскости последнего элемента, заплавляют образовавшуюся полость со скоростью 8-14 мм/сек, гасят дугу, выдерживают электрод неподвижно 5-10 сек и вновь подают его в зону сварки со скоростью 8-

14 мм/сек до возбуждения дуги и расплавления участка электрода длиной 20-30 мм.

tpus.z

(Рие.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дуговой точечной сварки с принудительным глубоким проплавлением | 1979 |

|

SU782968A2 |

| Способ дуговой точечной сварки | 1990 |

|

SU1729712A1 |

| Способ лазерно-дуговой сварки стыка заготовок из углеродистой стали с толщиной стенок 10-45 мм | 2017 |

|

RU2660791C1 |

| СОЕДИНЕНИЕ ЛАЗЕРНОЙ СВАРКОЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2684993C2 |

| Способ дуговой точечной сварки | 1991 |

|

SU1797536A3 |

| СПОСОБ ДУГОВОЙ ТОЧЕЧНОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 1988 |

|

RU2102205C1 |

| Способ дуговой точечной сварки | 1975 |

|

SU568516A1 |

| Устройство для лазерно-дуговой сварки стыка сформованной трубной заготовки | 2017 |

|

RU2660503C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ | 1967 |

|

SU223225A1 |

| СПОСОБ СВАРКИ НАХЛЕСТОЧНЫХ СОЕДИНЕНИЙ | 2011 |

|

RU2467844C1 |

Авторы

Даты

1977-04-30—Публикация

1975-05-08—Подача