Изобретение относится к металлургии и питейному производству, в частности к оборудованию для вакуумного рафинирования жидких металлов и сплавов при переливе.

Известна установка для вакуумной обработки жидких металлов при переливе, содержащая вакуумную камеру с патрубком вакуумпровода и очистное устройство, содержащее фильтры, которое размещено внутри вакуумной камеры перед патрубком вакуумпровода и выполнено в виде отражателя с лабиринтными щелями, внутри КОТОРЫХ установлены фильтры, состоящие из веток грубой и тонкой очистки Ш .

Известна также установка для вакуумной обработки жидкого металла при выпуске из сталеплавильного агрегата, включающая сталеплавильный ковш, промежуточную емкость, дозатор для введения добавок и вакуумную систему с подвижным герметическим соединением 1патрубков, в которой промежуточная

кость и дозатор заключены в один корпус, установленный герметично на фланце ковша 21 . .

Наиболее близкой по технической сущности и достигаемому эффекту к предлагаемой является установка для вакуумной обработки стали при переливе, содержащая вакуумную камеру с металлоприемником (ковщ, изложница) и приемную воронку, снабжена вакуумным реактором, расположенным между приемной воронкой и вакуумной камерой, выполненным в виде проточной камеры с устройством для подачи окислителей, соединенной с приемной воронкой и вакуумной камерой с помощью входного и выходного каналов .

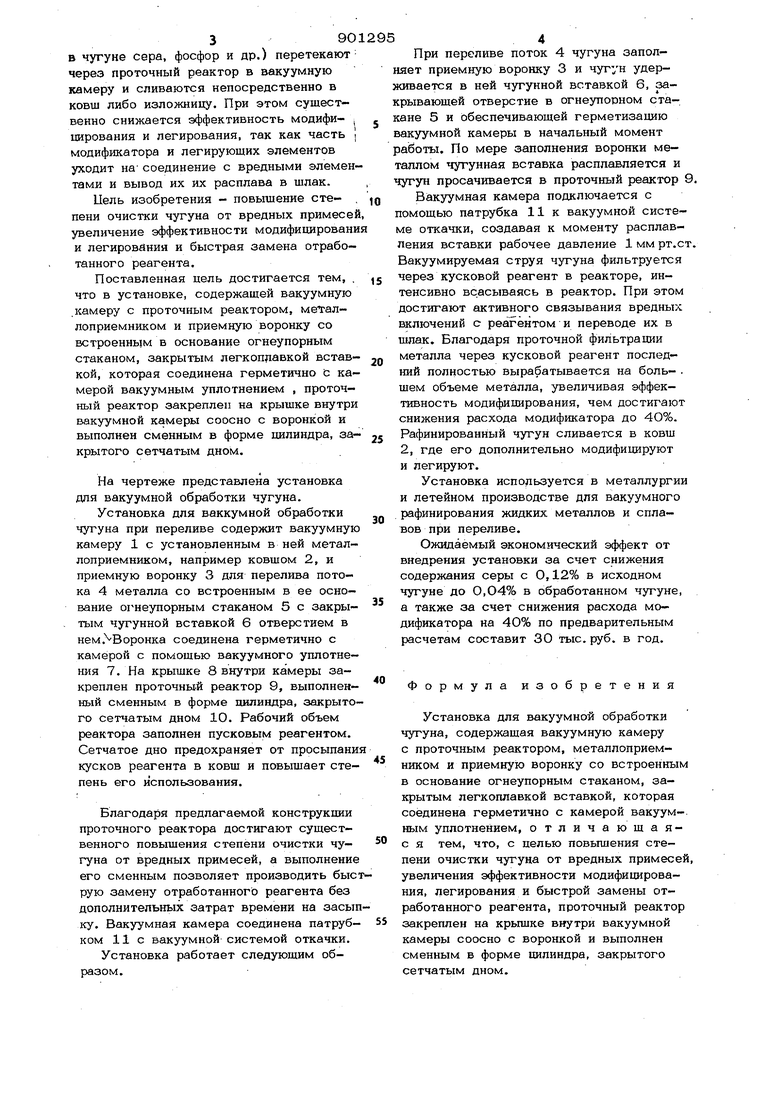

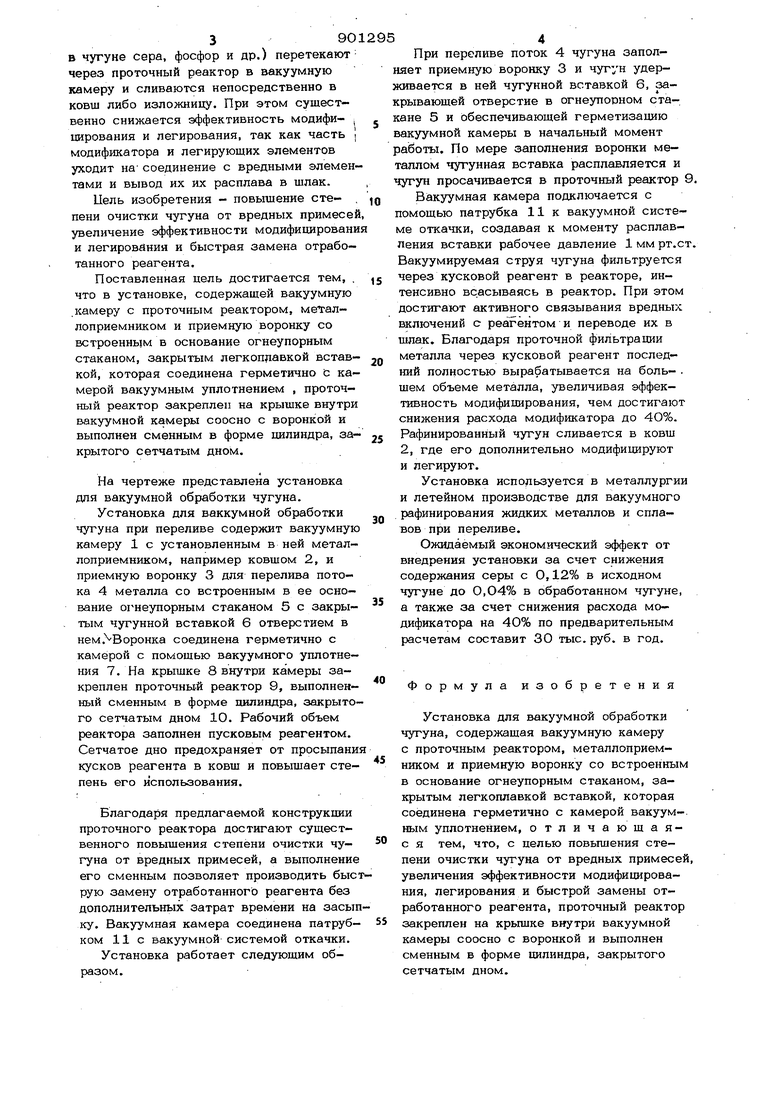

Недостатком известной установки является низкая степень очистки чугуна от вредных примесей, так как вакуумный реактор конструктивно выполнен для протекания процесса обезуглероживания и снижения угара легирующих элементов. Однако вредные примеси (растворенные 3901 в чугуне сера, фосфор и др.) перетекаютчерез проточный реактор в вакуумную камеру и сливаются непосредственно в ковш либо изложницу. При этом существенно снижается эффективность модифи- ; цирования и легирования, так как часть модификатора и легирующих элементов уходит на- соединение с вредными элементами и вывод их их расплава в щлак. Цель изобретения - повышение сте- . пени очистки чугуна от вредных примесей увеличение эффективности модифицировани и легирования и быстрая замена отработанного реагента. Поставленная цель достигается тем, . что в установке, содержащей вакуумную .камеру с проточным реактором, металлоприемником и приемную воронку со встроенным в основание огнеупорным стаканом, закрытым легкоплавкой вставкой, которая соединена герметично с камерой вакуумным уплотнением , проточный реактор закреплен на крышке внутри вакуумной камеры соосно с воронкой и выполнен сменным в форме цилиндра, закрытого сетчатым дном. На чертеже представлена установка для вакуумной обработки чугуна. Установка для ваккумной обработки чугуна при переливе содержит вакуумную камеру 1 с установленным в ней металлоприемником, например ковшом 2, и приемную воронку 3 для перелива потока 4 металла со встроенным в ее основание огнеупорным стаканом 5 с закрытым чугунной вставкой 6 отверстием в нем. Воронка соединена герметично с камерой с помощью вакуумного уплотнения 7. На крышке 8 внутри камеры закреплен проточны-й реактор 9, выполненный сменным в форме цилиндра, закрытого сетчатым дном 10. Рабочий объем реактора заполнен пусковым реагентом. Сетчатое дно предохраняет от просыпани кусков реагента в ковш и повышает степень его использования. Благодаря предлагаемой конструкции проточного реактора достигают существенного повышения степени очистки чугуна от вредных примесей, а выполнение его сменным позволяет производить быс рую замену отработанного реагента без дополнительных затрат времени на засып ку. Вакуумная камера соединена патрубком 11с вакуумной системой откачки. Установка работает следующим образом.

камеры соосно с воронкой и выполнен сменным в форме цилиндра, закрытого сетчатым дном. При переливе поток 4 чугуна заполняет приемную воронку 3 и чугун удерживается в ней чугунной вставкой 6, закрывающей отверстие в огнеупорном стакане 5 и обеспечивающей герметизацию вакуумной камеры в начальный момент работы. По мере заполнения воронки металлом чугунная вставка расплавляется и чугун просачивается в проточный реактор 9. Вакуумная камера подключается с помощью патрубка 11 к вакуумной системе откачки, создавая к моменту расплавления вставки рабочее давление 1 мм рт.ст. Вакуумируемая струя чугуна фильтруется через кусковой реагент в реакторе, интенсивно всасываясь в реактор. При этом достигают активного связывания вредных включений с реагентом и переводе их в шлак. Благодаря проточной фильтрации металла через кусковой реагент последний полностью вырабатывается на боль- . щем объеме металла, увеличивая эффективность модифицирования, чем достигают снижения расхода модификатора до 4О%. Рафинированный чугун сливается в ковш 2, где его дополнительно модифицируют и легируют. Установка используется в металлургии и летейном производстве для вакуумного рафинирования жидких, металлов и сплавов при переливе. Ожидаемый экономический эффект от внедрения установки за счет снижения содержания серы с 0,12% в исходном чугуне до О,О4% в обработанном чугуне, а также за счет снижения расхода модификатора на 40% по предварительным расчетам составит 30 тыс. руб. в год. Формула изобретения Установка для вакуумной обработки чугуна, содержащая вакуумную камеру с проточным реактором, металлоприемником и приемную воронку со встроенным в основание огнеупорным стаканом, закрытым легкоплавкой вставкой, которая соединена герметично с камерой вакуум-, ным уплотнением, отличающаяс я тем, что, с целью повышения степени очистки чугуна от вредных примесей, увеличения эффективности модифицирования, легирования и быстрой замены отработанного реагента, проточный реактор закреплен на крьпике внутри вакуумной

59012956

Источники информации,2. Авторское свидетельство СССР

принятые во внимание при экспертизе№ 250196, кл, 18 Б 3/06, 1969.

1. Авторское свидетельство СССР3. Авторское свидетельство СССР

№ 398639, кл. С 21 С 7/1О, 1973. 539960, кл. С 21 С 7/10, 1976,

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Вихревой смеситель | 1978 |

|

SU779392A1 |

| Устройство для вакуумирования жидких металлов | 1974 |

|

SU556184A1 |

| Устройство для вакуумирования жидкого металла | 1981 |

|

SU981388A1 |

| Устройство для вакуумирования жидкого металла | 1977 |

|

SU608839A1 |

| Желоб для обработки жидкого металла | 1980 |

|

SU956576A1 |

| Устройство для присадки легирующих материалов и вакуумирования металла при разливке | 1980 |

|

SU945190A1 |

| СТАЛЕПЛАВИЛЬНЫЙ АГРЕГАТ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1993 |

|

RU2071977C1 |

| ПРОВОЛОКА-ПРИСАДКА, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И ПРИМЕНЕНИЯ | 2009 |

|

RU2424326C1 |

| Способ получения чугуна с шаровидным графитом | 1982 |

|

SU1270173A1 |

| Устройство для обработки металла | 1990 |

|

SU1747499A1 |

О/

Ж:,

и

Авторы

Даты

1982-01-30—Публикация

1979-10-18—Подача