I

.Изобретение относится к конструкции устройств для внепечной обработки жидких металлов, в особенности сталей.

Цель изобретения - повышение производительности агрегата, удобства его монтажа, обслуживания и эксплуатации, снижение потерь температуры металла в процессе обработки и повышения его качества.

Поставленная цель достигается тем, что агрегат дополнительно снабжен тиглем и устройством для разогрева футеровки тигля, при этом оба тигля установлены на рычагах поворотно-поджимного механизма, что позволит быстро (в течение 3-5 мин производить спеку зашлакованного тигля после очередного цикла рафинирования, другим заранее отремонтированным, подготовленньм тиглем с разогретой до 1000-1200 С футеровкой.

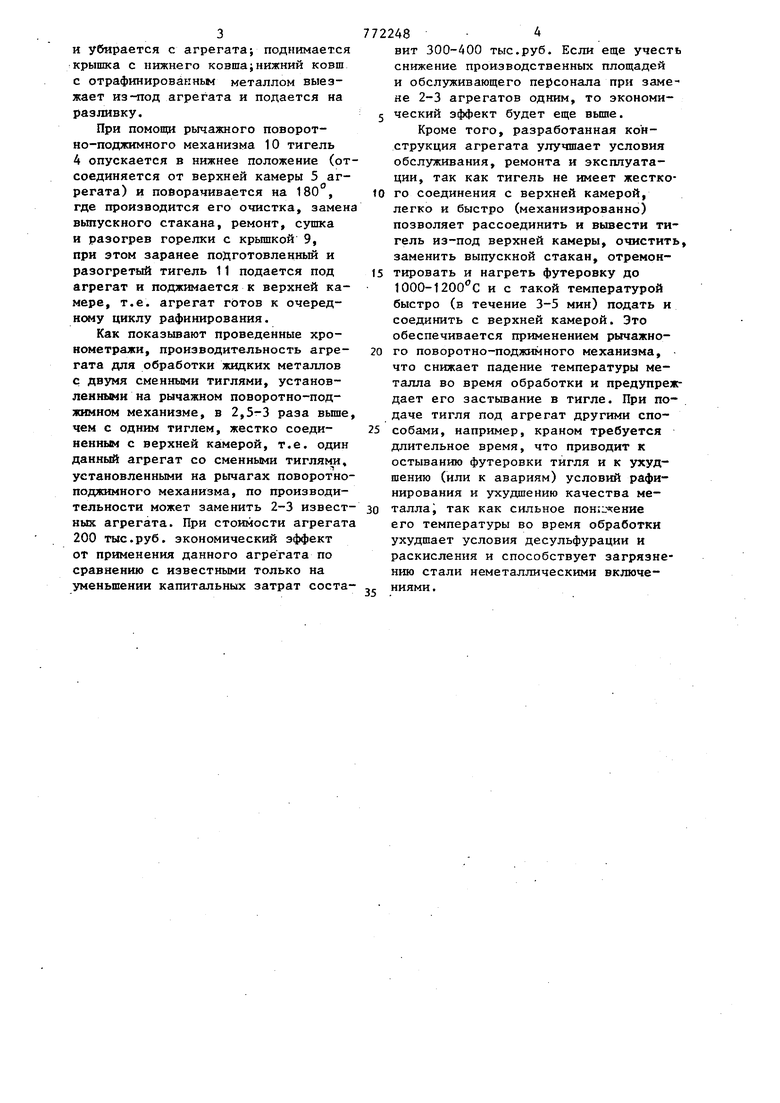

На чертеже изображено предлагаемое устройство.

Агрегат для обработки жидких метеллов состоит из: металлоприемника 1 с крьшкой 2, соединительной передвижной трубы 3, тигля 4, верхней камеры 5 с питателем 6 и бункером для сыпучих материалов 7, металлоемкости 8, устройства 9 для разогрева футеровки тигля, рычажного поворотно-поджимного механизма 10, вто,рого тигля 11 и уравнемеров 12,зафутерованных в кладки тиглей.

Обработка жидкого металла на агрегате производится следующим образом. Перед началом обработки в бункер 7 загружаются порошкообразные, гранулированные или мелкодробленные раскислители, рафинированные и легирующие материалы, и бункер герметично закрываются крышкой.

Под агрегат подают металлоприемник 1 и накрывают его крьшкой 2. Отремонтированной со вставленным выпускным стаканом и нагретой при помощи устройства 9 футеровкой до 1000-1200с тигель 4 при помощи поворотного рычажного подъемно-поджимного механизма 10 подается под верхнюю камеру 5 и поджимается к не создавая герметичное уплотнение. Соединительная труба 3 поджимается и прижимается к нижнему срезу тигля 4, что создает герметичное соединение рабочего объема агрегата с объе.мом металлоприемника. Жидкий металл22482

матрица (не рафинированный и не легированный) подается на агрегат и своим кольцевым ножом садится в кольцевой паз горловины агрегата, чем

5 создается герметичное уплотнение. При открытии стопора металлоемкости 8 струя металла попадает в тигель, и образует проточную ванну, куда одновременно с открытием стопора при

О помощи питателя 6 начинают непрерывно подавать из бункера 7 рафинировочно-раскислительную смесь. Благодаря большой энергии падения струи металла мелкодисперсные материалы энергично перемешивают с металлом, эмульгируются им и выносятся вместе с отрафинированным металлом через нижний- стакан в металлоприемник 1.

20 Уровень мета.Щ1а в тигле контролируется по показаниям вторичных приборов, подсоединенных к уровномерам 12, зафутерованных в кладке тигля, и поддерживается постоянным

25 за счет регулирования скорости поступления металла в агрегат стопором верхнего ковша. Скорость подачи рафинировочных и легирующих материалов пропорциональна скорости перелива

30 металла.

Благодаря тому, что процесс рафинированк.: металла от верхнего до нижнего ковша осуществляется в замкнутом объеме при избыточном давлении, получаемого за счет дачи в смесь газообразных материалов, без доступа воздуха к металлу и задаваемым материалам исключается вторичное окисление металла и угар легирующих и раскислителей большая кинетическая энергия падающей струи металла и малый объем проточной ванны обеспечивают энергичное перемешивание задаваемых материалов с металлом и высокие коэффициенты их использования. Как показывали результаты испытания при рафинировании стали, в таких агрегатах степень десульфурации металла при расходе 1 % рафинировочной смеси, состоящей из извести и плавикового шпата, составляет 8095%, степень удаления кислорода 7580%, степень использования кремния, марганца, хрома 98-100%; алюминия и титана 90-95%.

По окончании цикла рафинирования окислительный шлак, находящийся в верхнем ковше, отсекается стопором

и убирается с агрегата; поднимается крышка с нижнего ковша;нижний ковш с отрафинировакным металлом выезжает из-под агрегата и подается на разливку.

При помощи рычажного поворотно-поджимного механизма 10 тигель 4 опускается в нижнее положение (отсоединяется от верхней камеры 5 агрегата) и поворачивается на 180 , где производится его очистка, замен вьтускного стакана, ремонт, сзтпка и разогрев горелки с крьппкой 9, при этом заранее подготовленный и разогретый тигель 11 подается под агрегат и поджимается к верхней камере, т.е. агрегат готов к очередн(Я4у циклу рафинирования.

Как показывают проведенные хронометражи, производительность агрегата для обработки жидких металлов с двумя сменными тиглями, установленными на рычажном поворотно-поджимном механизме, в 2, раза вьш1е чем с одним тиглем, жестко соединенным с верхней камерой, т.е. один данный агрегат со сменными тиглям, установленными на рычагах поворотноподжимного механизма, по производительности может заменить 2-3 известных агрегата. При стоимости агрегата 200 тыс.руб. зкономический эффект от применения данного агрегата по сравнению с известными только на уменьшении капитальных затрат соста72248 - 4

вит 300-400 тыс.руб. Если еще учесть снижение производственных площадей и обслуживающего персонала при замене 2-3 агрегатов одним, то экономический эффект будет еще вьш1е.

Кроме того, разработанная конструкция агрегата улучшает условия обслуживания, ремонта и эксплуатации, так как тигель не имеет жесткого соединения с верхней камерой, легко и быстро (механизированно) позволяет рассоединить и вывести тигель из-под верхней камеры, очистить, заменить выпускной стакан, отремонтировать и нагреть футеровку до 1000-1200с и с такой температурой быстро (в течение 3-5 мин) подать и соединить с верхней камерой. Это обеспечивается применением рычажного поворотно-поджимного механизма, что снижает падение температуры металла во время обработки и предупреждает его застывание в тигле. При подаче тигля под агрегат другими способами, например, краном требуется длительное время, что приводит к остыванию футеровки тигля и к ухудшению (или к авариям) условий рафинирования и ухудшению качества ме0 талла так как сильное понижение его температуры во время обработки ухудшает условия десульфурации и раскисления и способствует загрязнению стали неметаллическими включе-

ниями.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для вакуумирования жидких металлов | 1974 |

|

SU556184A1 |

| КОМБИНИРОВАННАЯ ВАКУУМНАЯ ИНДУКЦИОННО-ЭЛЕКТРОННО-ЛУЧЕВАЯ ПЕЧЬ ДЛЯ ПЛАВКИ, РАФИНИРОВАНИЯ И РАЗЛИВКИ МЕТАЛЛА | 1992 |

|

RU2093768C1 |

| ИНДУКЦИОННАЯ ТИГЕЛЬНАЯ ПЕЧЬ | 2017 |

|

RU2661368C1 |

| Установка для внепечной обработки металла | 1990 |

|

SU1812217A1 |

| Дуговая печь постоянного тока | 1989 |

|

SU1770419A1 |

| Способ производства стали | 1985 |

|

SU1361181A1 |

| Способ совместного получения стали и портландцемента и технологическая камера для реализации способа | 2017 |

|

RU2674048C2 |

| ПЛАВИЛЬНО-РАФИНИРОВОЧНЫЙ АГРЕГАТ | 1998 |

|

RU2132524C1 |

| СПОСОБ ПРОИЗВОДСТВА ФЕРРОСИЛИЦИЯ | 2012 |

|

RU2509160C2 |

| СПОСОБ ДЕФОСФОРАЦИИ ЛЕГИРОВАННОГО МЕТАЛЛА В ЭЛЕКТРОПЕЧИ | 1992 |

|

RU2009208C1 |

АГРЕГАТ ДЛЯ ОБРАБОТКИ ЖИДКИХ МЕТАЛЛОВ, содержащий металлоемкость, металлоприемник с крышкой, установленную между ними промежуточную проточную емкость, состоящую из верхней камеры с бункером, питателем и тигля, отличающийся тем, что, с целью повышения производительности, удобства монтажа, обслуживания и эксплуатации, снижения потерь температуры металла в процессе обработки и повышения его качества, агрегат дополнительно снабжен тиглем, устройством для разогрева футеровки тигля и поворото S но-поджимным механизмом, на рычагах (Л которого установлены оба.тигля. to to 4 00

| Баптизманский Б.И | |||

| и др | |||

| Технология и установка непрерывного способа производства стали | |||

| - Киев: Техника, 1978, с | |||

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Патент США № 3588069, кл | |||

| Способ изготовления гибких труб для проведения жидкостей (пожарных рукавов и т.п.) | 1921 |

|

SU268A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

| Ветросиловая установка | 1988 |

|

SU1533949A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Устройство для вакуумирования жидких металлов | 1974 |

|

SU556184A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-08-15—Публикация

1979-03-23—Подача