Как известно, один и тот же шлифовальный круг, в зависимости от условий работы, может самозатачиваться или затупляться.

В первом случае критерием качества круга является его износ в единицу времени, а во втором - стойкость, т. е. период работы между правками. Если при этом оценить еще качество поверхности изделия, -ю будем име1ь данные, которые определяют качество того или иного круга, как инструмента, и пригодность круга данной характеристики для данной работы.

До сего времени при испытании кругов износ их определяется в лабораторных условиях индикатором, а на производстве - обмером линейкой или кронциркулем. Для получения достаточной точности при этом необходимо вести длительное испытание, особенно в случае малого износа круга..

Стойкость круга определяется преимущ,е :твенно по состоянию обрабатываемой поверхности (появление Г1рижогов и дробления), что является весьма объективным и неточным. Это обстоятельсгво приобретает большое значение еще и потому, что оно играет важную роль независимо от

целей испытания круга или подбора наивыгоднейших характеристик круга. Дело в том, что сейчас на всех решительно машиностроительных заводах вопрос о том, когда править круг, предоставлен всецело на усмотрение рабочего. Недостаточно опытный рабочий, с одной стороны, может, опасаясь прижога детали или т. п., править слишком часто, расходуя таким образом напрасно свое время и дорогой дефицитный инструмент - шли-фовальный круг, с другой стороны, поневнимательности или по каким-либо другим причинам он может во-время не выправить круг и получить брак изделия вследствие прижога, дробления и пр.

Предлагаемый способ имеет целью устранить указанные недостатки, т. е. дать возможность производить кратковременные, но точные испытания и, независимо от целей испытания, точно определять при производственной работе момент затупления круга до некоторой определенной допустимой степени, обусловленной требованиями того или иного качества шлифованной поверхности

Способ состоит в том, что на шлифовальный круг во время

аботы подают с равномерной скоротью предварительно измеренный тержень. По истечении определеного времени стержень снова обмеяют и по разности между его факической длиной и пройденным им утем определяют износ круга.

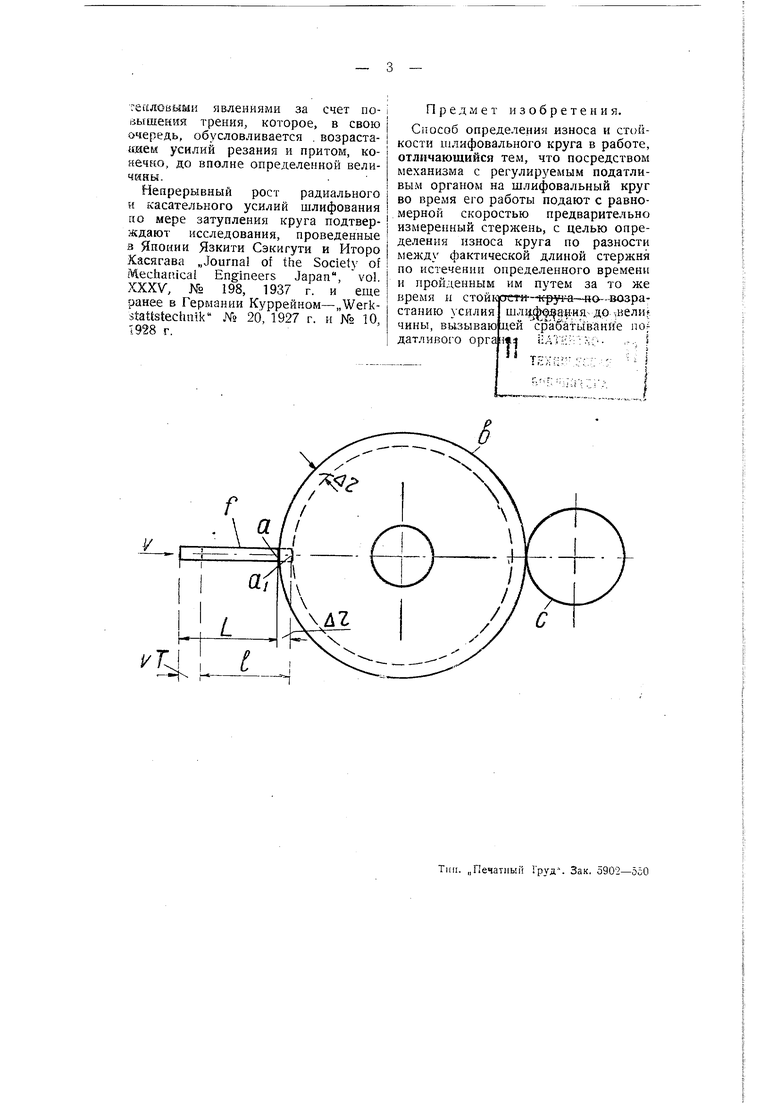

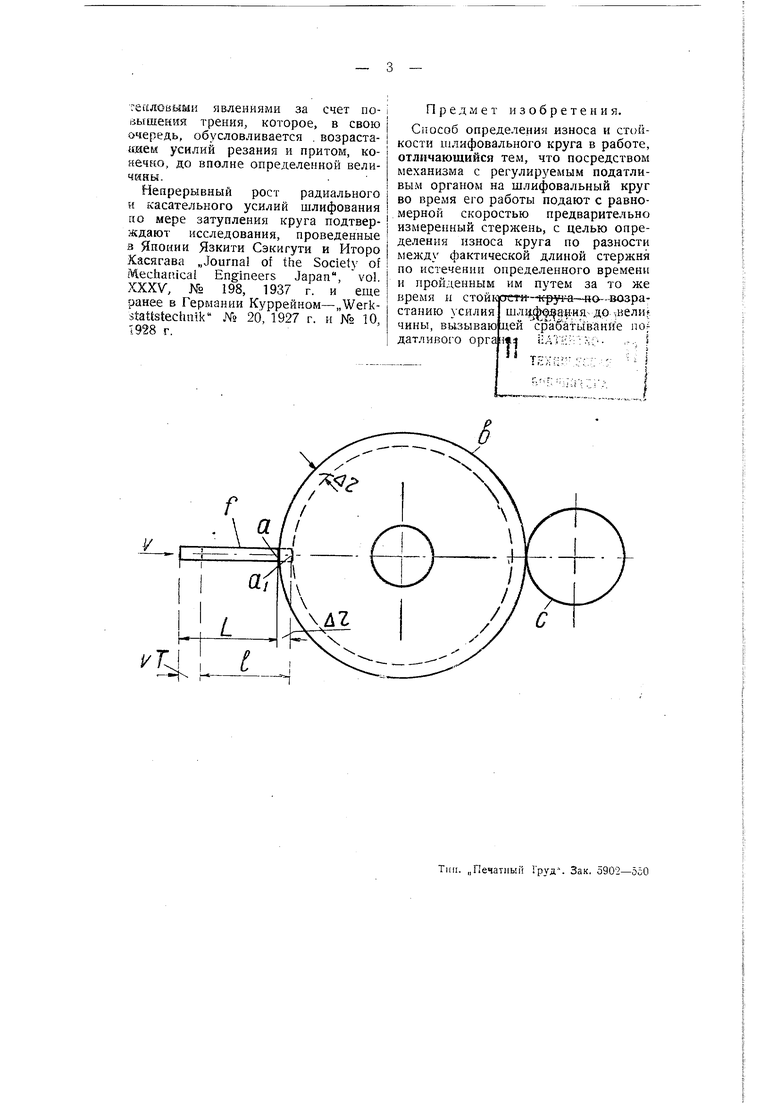

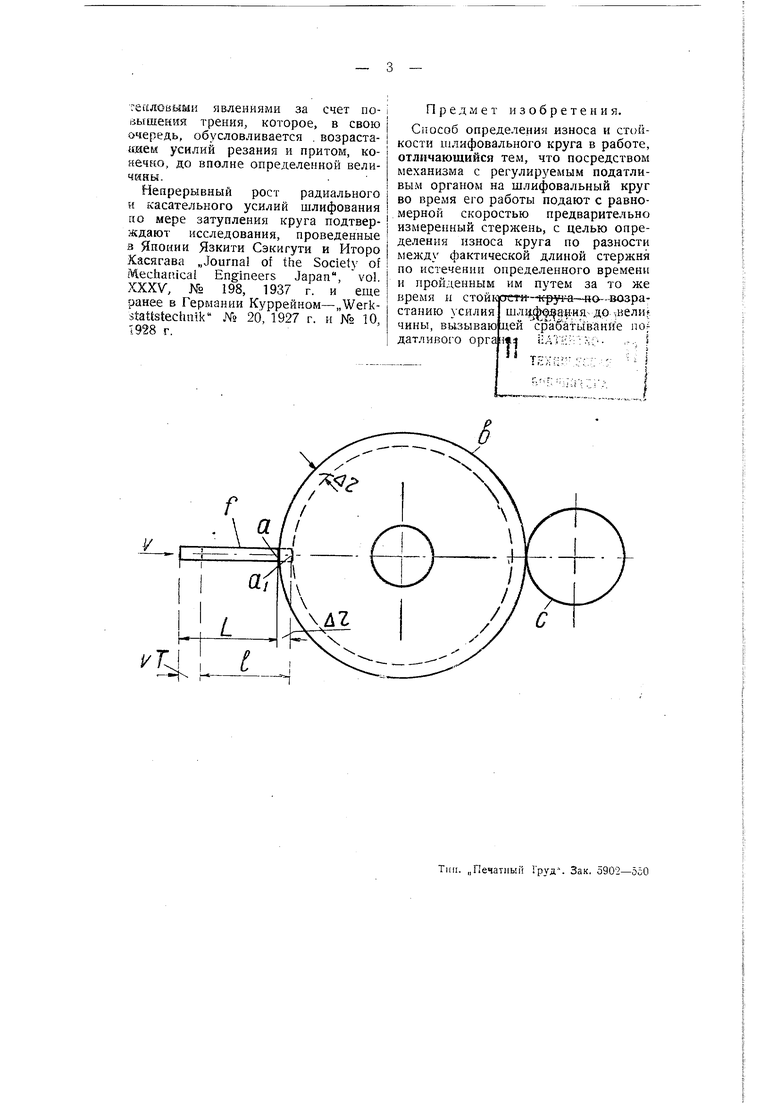

Сущность предлагаемого способа поясняет чертеж, на котором буквами а с обозначены соответственно шлиовальный круг и обрабатываемое изделие. С задней стороны к кругу подводится державка с тонким металическим стержнем /, длина L кото- j рого предварительно промерена с большой точностью, например, на оптиметре. Державка имеет привод для движения в направлении, показанном стрелкой, с BjecbMa небольшой скоростью f.

Перед началом испытания державку подводят к кругу до упора в nei-o стержня. Затем включают одновременно круг и привод для движения державки. Так как сечение стержня / незначительно (напр. .нм) и скорость -у, с которой он подается на круг, мала (напр. 20 мм1час}, то объем сошлифовываемого со стержня металла будет настолько мал, что на состоянии поверхности круга это никак не отразится.

По истечении некоторого времени работы круга державку со стержнем / отводят от круга, стержень / вынимают и снова точно измеряют его длину /.

Если бы круг не изнашивался, то поверхность а соприкосновения круга со стержнем / не пере.мещалась и вся длина стержня /, на которую он продвинулся за время Т, т. е. длина vT была бы сошлифована, т. е. имело бы место равенство /.- / --эГ.

Однако, на самом деле, за счет неизбежного износа круга поверхность а смещается в сторону движения стержня /. Пусть по истечении времени Т новое ее положение будет О. На величину этого смещения, т. е. на величину радиального износа Дг круга, стержень / не будет сошлифован.

Как видно из чертежа, на котором показано пунктиром положение стержня/в конце опыта, в этом случае

имеет место следующее соотношение:

r + L l-i-vT

т. е. .

Если в кинематическую цепь, движущую стержень /, включить регулируемый податливый орган, то получим возможность этим же прибором определять степень затупления круга. Действительно, так как по мере затупления зерен круга усилие, с ко- торым нужно подавать стержень f, чтобы сощлифовать его в единицу времени на одну и ту же длину, будет увеличиваться, то вполне понятно, что вышеуказанный податливый орган можно отрегулировать таким образом, чтобы подача стержня прекращалась, когда усилие достигнет некоторой определенной величины. Этот момент, конечно, должен быть зафиксирован каким-либо сигналом или выключением станка.

Остается рассмотреть возможность определения степени затупления круга по изменению усилий резания. Прежде всего необходимо обратить внимание на одно обстоятельство, которое как будто ставит под сомнение эту возмонсность. Представим себе, что взяты два круга, во всем одинаковые, кроме материала связки, и подвергнуты совершенно одинаковой правке, т. е. им придана одинаковая острота. Все же можно ожидать, что усилия резания одним кругом будут меньше, чем другим за счет хотя бы, например, того, что отделяющиеся при шлифовании частипы металла будут по одной связке скользить в промежутках между абразивными зернами с меньшим трением, чем по другой. Однако, если не расчленять вопрос на решение его отдельно в отношении связки и в отношении зерен и если считаться с рабочей поверхностью круга в целом, то можно утверждать, что один круг режет легче, чем другой. Возьмем один из наиболее часто применяемых критериев для определения затупления круга, именно появление прижога на обрабатываемой поверхности. Прижог вызывается

тепловыми явлениями за счет повышения трения, которое, в свою очередь, обусловливается . возрастанием усилий резания и притом, конечно, до вполне определенной величины.

Непрерывный рост радиального н касательного усилий шлифования , по мере затупления круга подтвер- j ждают исследования, проведенные j 3 Японии Язкити Сэкигути и Иторо Хасягава „Journal of the Society of Mechanical Engineers Japan, vol. XXXV, № 198, 1937 r. и еще , ранее в Германии Куррейном-„Werkstattstechnik № 20, 1927 г. и № 10, 1928 г.

П р е д iVj е т изобретения.

Способ определения износа и стойкости шлифовального круга в работе, отлнчаюшийс5 тем, что посредством механизма с регулирземым податливым органом на шлифовальный круг во время его работы подают с равномерной скоростью предварительно измеренный стержень, с целью определения износа круга по разности фактической длиной стержня по истечении определенного времени и пройденным им путем за то же время и стойкреги-Kpyi a-4to -.BO3paшлц О д-и.иял до чкели. чины, вы,зываю|11,ей VpadatuisftHHe nof датливого оргф

I т .

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО КРЕПЛЕНИЯ ШЛИФОВАЛЬНОГО КРУГА ДЛЯ ПРЕРЫВИСТОЙ ОБРАБОТКИ КОЛЕС С КРУГОВЫМ ЗУБОМ | 1999 |

|

RU2147978C1 |

| СПОСОБ ПРЕРЫВИСТОГО ШЛИФОВАНИЯ ЦИЛИНДРИЧЕСКИХ КОЛЕС С КРУГОВЫМИ ЗУБЬЯМИ | 1999 |

|

RU2147977C1 |

| СПОСОБ ШЛИФОВАНИЯ | 1999 |

|

RU2164851C1 |

| СПОСОБ ПРЕРЫВИСТОГО ШЛИФОВАНИЯ | 1998 |

|

RU2123925C1 |

| СПОСОБ КОМБИНИРОВАННОГО ШЛИФОВАНИЯ | 2001 |

|

RU2188114C1 |

| СПОСОБ БЕСЦЕНТРОВОГО ШЛИФОВАНИЯ ВЫСОКОТВЕРДОГО ПОРОШКОВОГО МАТЕРИАЛА | 2012 |

|

RU2519173C1 |

| Способ шлифования | 1987 |

|

SU1491678A1 |

| СБОРНЫЙ ПРЕРЫВИСТЫЙ ШЛИФОВАЛЬНЫЙ КРУГ | 2001 |

|

RU2205744C1 |

| АБРАЗИВНЫЙ ИНСТРУМЕНТ С РАДИАЛЬНЫМИ ОТВЕРСТИЯМИ И АКСИАЛЬНО-СМЕЩЕННЫМ РЕЖУЩИМ СЛОЕМ | 2001 |

|

RU2190517C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ИГЛО-АБРАЗИВНО-АЛМАЗНОЙ ОБРАБОТКИ | 2003 |

|

RU2233737C1 |

Авторы

Даты

1939-01-01—Публикация

1939-03-15—Подача