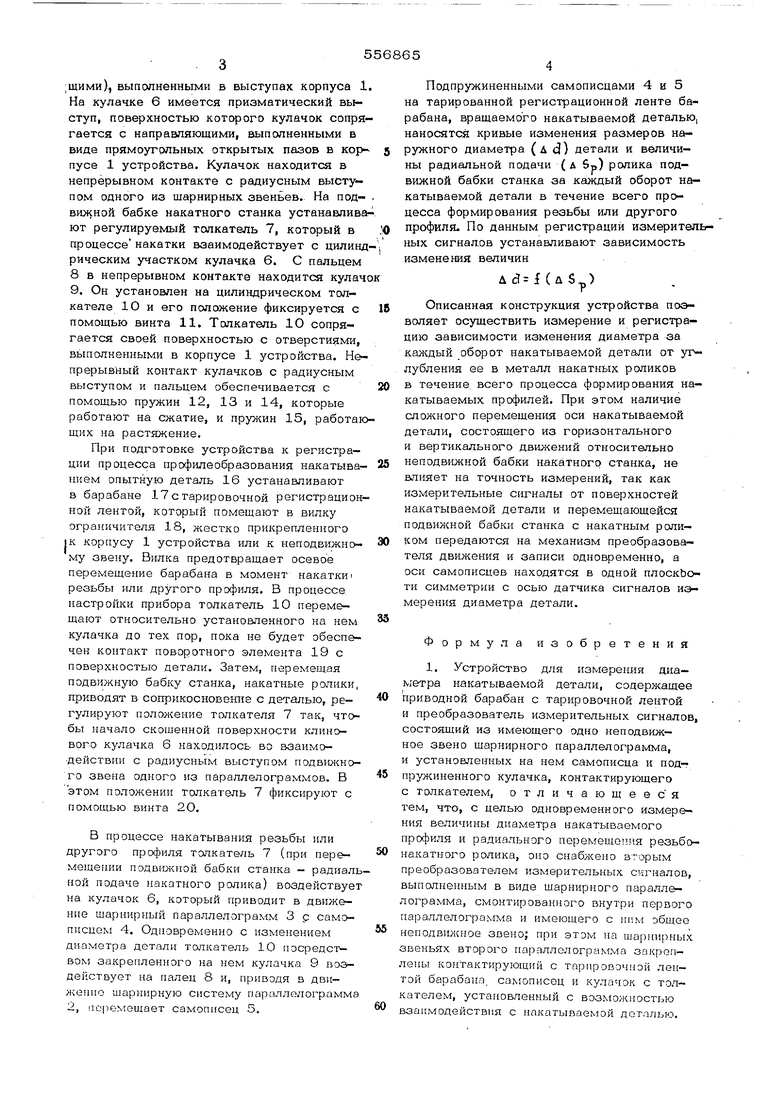

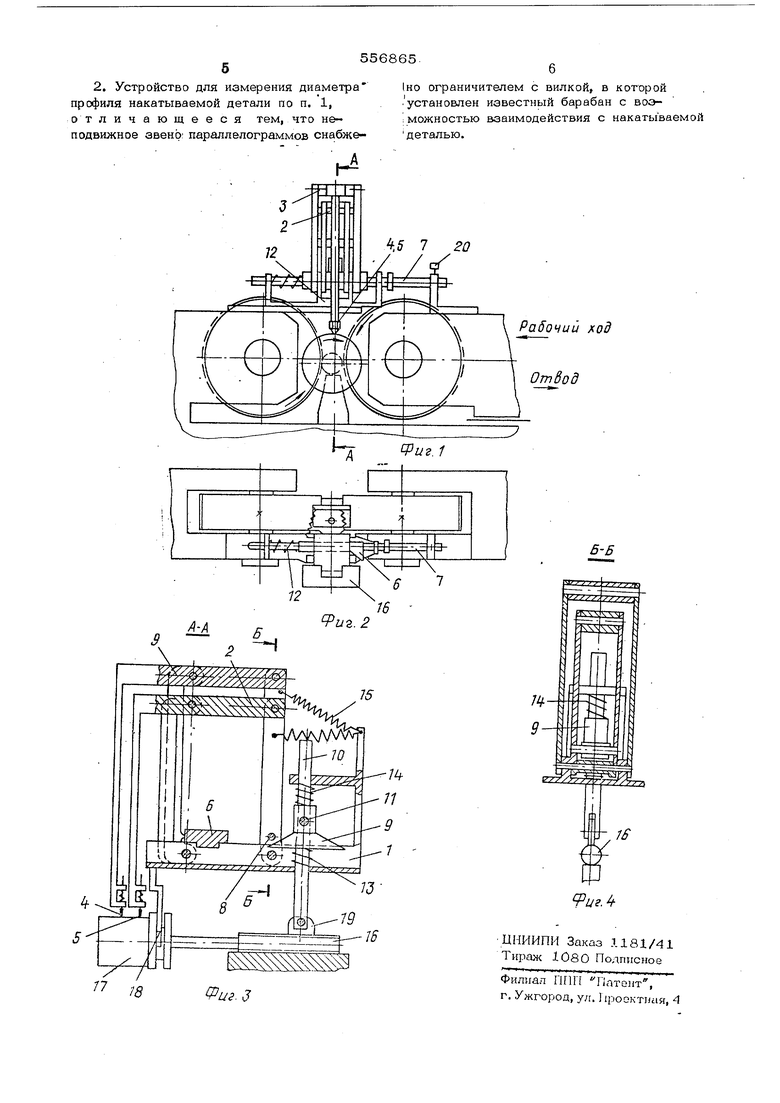

;щими), выполненными в выступах корпуса 1 На кулачке 6 имеется призматический выступ, поверхностью которого кулачок сопря гается с направляющими, выполненными в виде прямоугольных открытых пазов в кор пусе 1 устройства. Кулачок находится в непрерывном контакте с радиусным выступом одного из шарнирных звеньев. На под- вижной бабке накатного станка устанавлив ют регулируемый толкатель 7, который в процессенакатки взаимодействует с цилин рическим участком кулачка 6. С пальцем 8 в непрерывном контакте находится кулач 9. Он установлен на цилиндрическом толкателе 1О и его положение фиксируется с помощью винта 11. Толкатель 10 сопрягается своей поверхностью с отверстиями, выполненными в корпусе 1 устройства. Не прерывный контакт кулачков с радиусным выступом и пальцем обеспечивается с помощью пружин 12, 13 и 14, которые работают на сжатие, и пружин 15, работаю щих на растяжение. При подготовке устройства к регистрации процесса профилеобразования накатыва нием опытную деталь 16 устанавливают в барабане 17с тарировочной регистрацион ной лентой, который помещают в вилку ограничителя 18, жестко прикрепленного 1К корпусу 1 устройства или к неподвижному звену. Вилка предотвращает осевое перемещение барабана в момент накатки i резьбы или другого профиля. В процессе настройки прибора толкатель 10 перемещают относительно установленного на нем кулачка до тех пор, пока не будет обеспечен контакт поворотного элемента 19 с поверхностью детали. Затем, перемещая подвижную бабку станка, накатные ролики, приводят в сопрнкосновешш с деталью, регулируют положение толкателя 7 так, чтобы начало скошенной поверхности клинсьвого кулачка 6 находилось во взаимодействии с радиусным выступом подвижного звена одного из параллелограммов. В этом положении толкатель 7 фиксируют с помощью винта 2О. В процессе накатывания резьбы или другого профиля толкатель 7 (при перемещении подвижной бабки станка - радиаль ной подаче накатного ролика) воздействует на кулачок 6, который приводит в движение шарнирный параллелограмм 3 р сам.писцем 4. Одновременно с изме1 ением диаметра детали толкатель 10 посредством закрепленного на нем кулачка 9 воздействует на палец 8 и, приводя в движепио шарнирную систему параллелограмма 2, по|1емешает самописец 5. Подпружиненными самописцами 4 и 5 на тарированной регистрационной ленте барабана, вращаемого накатываемой деталью, наносятся кривые изменения размеров наружного диаметра (Ad) детали и величины радиальной подачи (д 6р) ролика подвижной бабки станка за каждый оборот накатываемой детали в течение всего процесса формирования резьбы или другого профиля. По данным регистрации измерительгных сигналов устанавливают зависимость изменения величин (uSp Описанная конструкция устройства позволяет осуществить измерение и регистрацию зависимости изменения диаметра за каждый оборот накатываемой детали от углубления ее в металл накатных роликов в течение, всего процесса формирования накатываемых профилей. При этом наличие перемещения оси накатываемой детали, состоящего из горизонтального и вертикального движений относительно неподвижной бабки накатногр станка, не влияет на точность измерений, так как измерительные сигналы от поверхностей накатываемой детали и перемещающейся подвижной бабки станка с накатным роликом передаются на механизм преобразователя движения и записи одновременно, а оси самописцев находятся в одной плоскЬоти симметрии с осью датчика сигналов измерения диаметра детали. Формула изобретения 1. Устройство для измерения диаметра накатываемой детали, содержащее приводной барабан с тарировочной лентой и преобразователь измерительных сигналов, состоящий из имеющего одно неподвижное звено щарнирного параллелограм ш, и установленных на нем самописца и подпружиненного кулачка, контактирующего с толкателем, отличающее ся тем, что, с целью одновременного измерения величины диаметра накатываемого профиля и радиального перекрещения резьбонакатного ролика, оно снабжено вторым преобразователем измерительных сигналов, выполненным в виде шарнирного параллелограмма, смонтированного внутри первого пара.ллелограмма и имеющего с ним общее неподвижное звено; при этом на шарнирных звеньях второго параллелограммга закреплены контактирующий с тарпровочпо лептой барабана, самописец и кулачок с толкателем, установленный с возможностью взаимодействия с накатываемой деталью.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ВРЕМЕНИ НАКАТЫВАНИЯ РЕЗЬБЫ | 1973 |

|

SU393010A1 |

| Динамограф | 1975 |

|

SU742727A1 |

| Профиленакатной станок | 1976 |

|

SU749518A1 |

| РЕЗЬБОНАКАТНОЕ УСТРОЙСТВО | 1970 |

|

SU286950A1 |

| Устройство к резьбонакатному станку для выталкивания заготовок из зоны накатки | 1974 |

|

SU569360A1 |

| РЕЗЬБОНАКАТНОЙ АВТОМАТ | 1992 |

|

RU2021063C1 |

| Устройство инженера плиты и.и. для определения времени накатывания винтовых профилей | 1973 |

|

SU556877A1 |

| ПОДДЕРЖИВАЮЩЕЕ УСТРОЙСТВО К ПРОФИЛЕНАКАТНОМУ СТАНКУ | 2002 |

|

RU2240889C2 |

| Приспособление для ориентации изделий к резьбонакатному станку | 1977 |

|

SU659257A1 |

| РЕЗЬБОНАКАТНОЙ СТАНОК | 2000 |

|

RU2220019C2 |

Авторы

Даты

1977-05-05—Публикация

1974-04-05—Подача