1

Изобретение относится к металлообработке, а именно к приспособлениям для резьбонакатных станков, и предназначено для автоматической регистрации основного времени резьбообразования, необходимого для последующей настройки на автоматический цикл работы.

Известные устройства для определения времени накатывания резьбы роликами, например, с использованием специального регистрируюпдего устройства, состоящего из механического индикатора давления «МИ-1 и манометра «МГ-160, снабженных самописцами, недостаточно точны и требуют значительной затраты времени.

Предлагаемое устройство нозволяет более производительно, качественно и просто определять время иакатывания резьбы, что доступно рабочему - накатчику.

Для этого на неподвижной бабке резьбонакатного станка в направляющих установлен подпружиненный кулачок, перемещаемый толкателем, закрепленным па нодвижной бабке станка. Кулачок действует на щарнирный четырехзвенпик, одно звено которого закреплено неподвижно, а другое, противоположное ему, несет самописец.

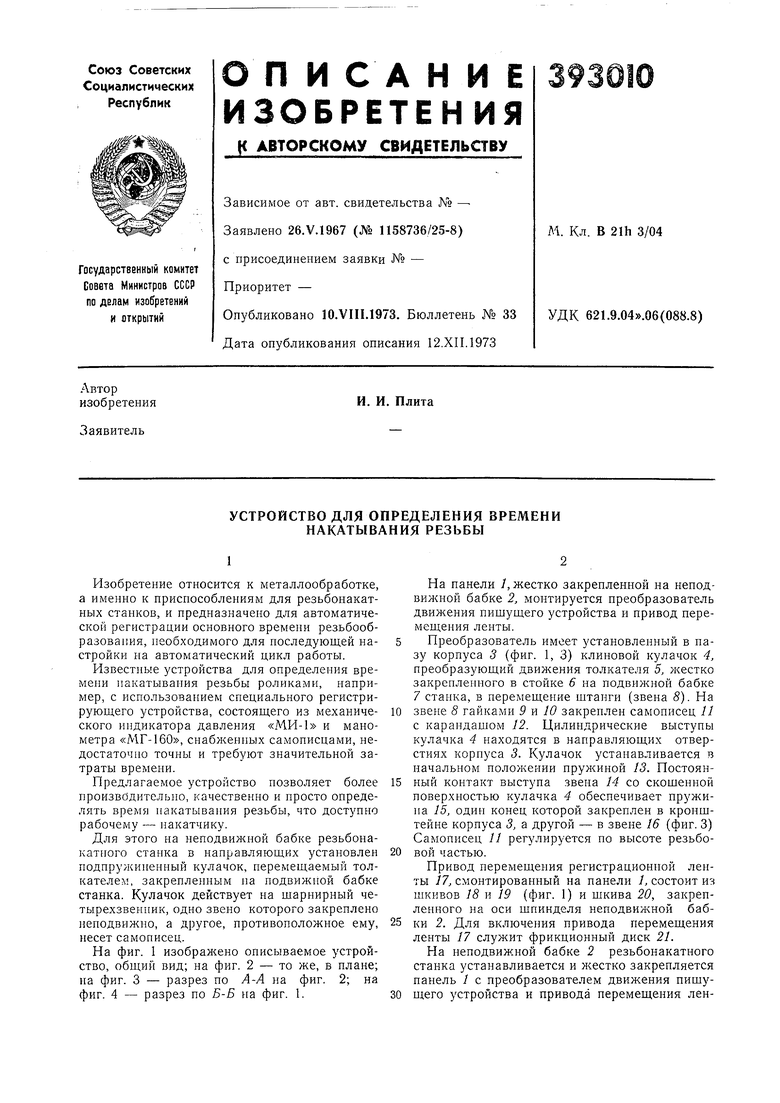

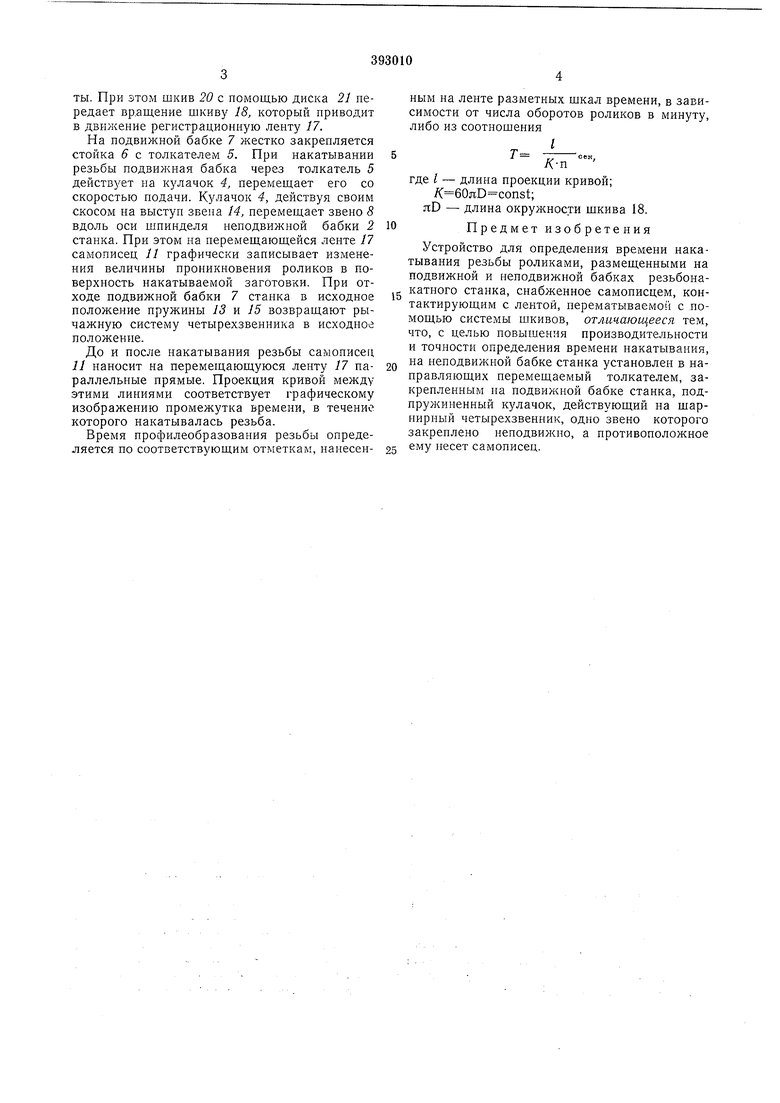

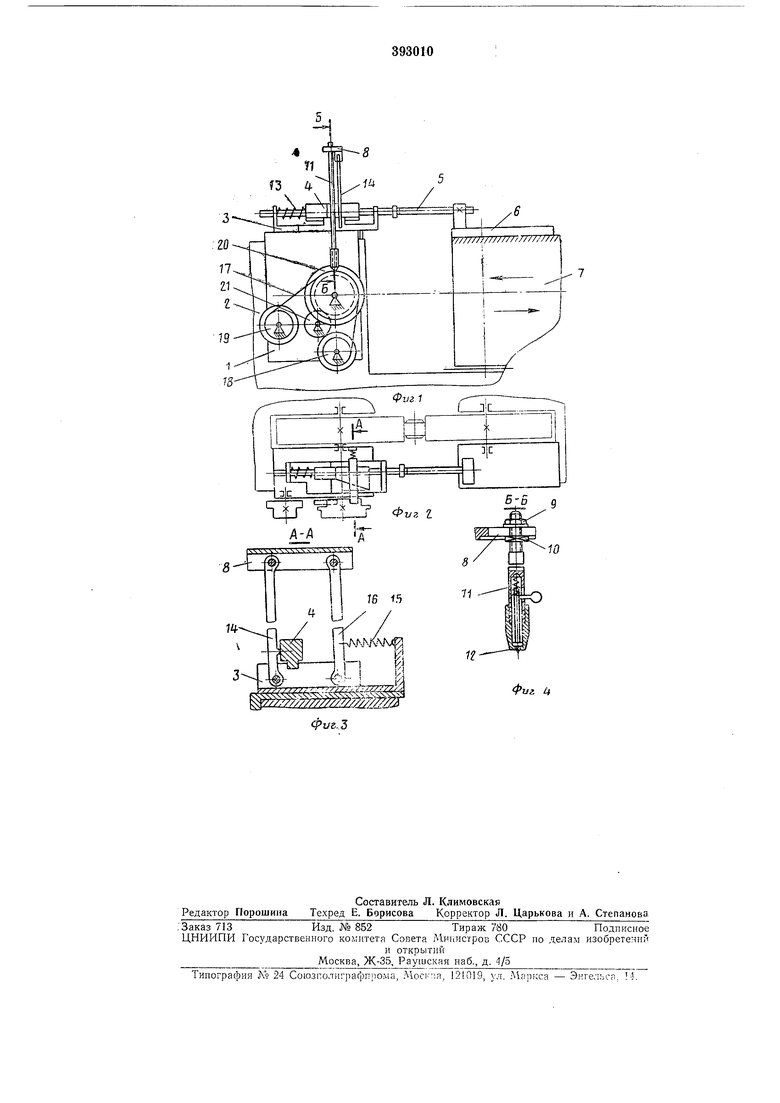

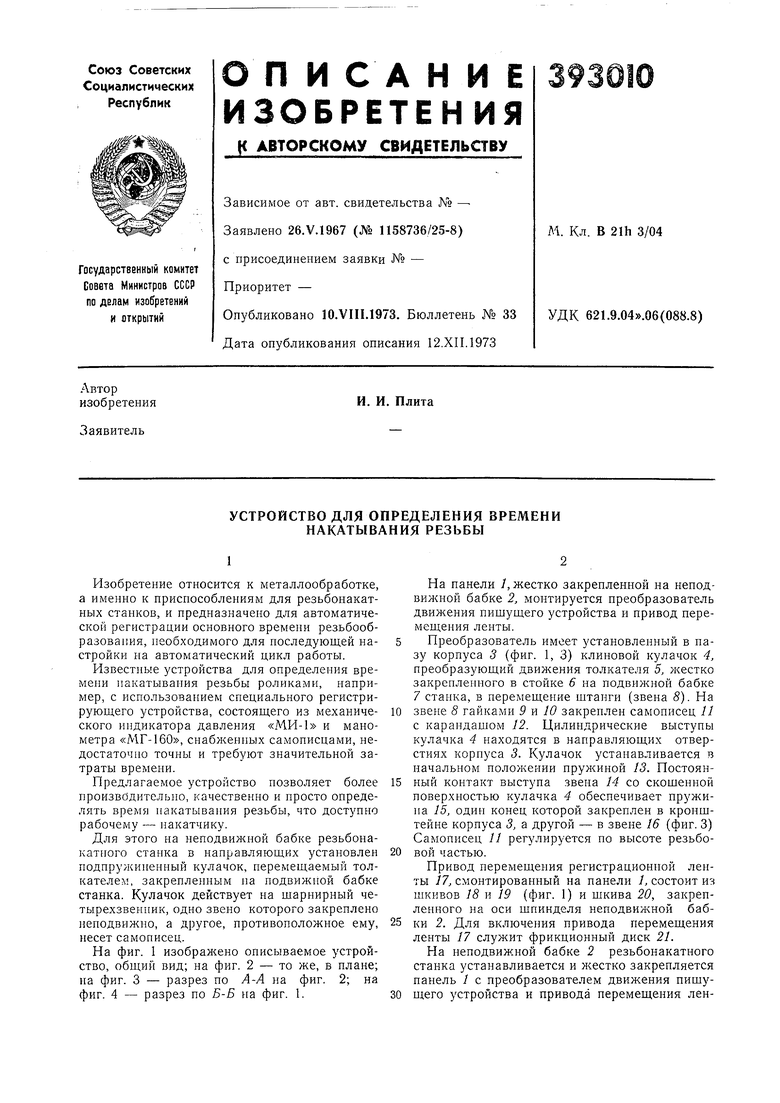

На фиг. 1 изображено описываемое устройство, общий вид; на фиг. 2 - то же, в плане; иа фиг. 3 - разрез но А-А на фиг. 2; на фиг. 4 - разрез по Б-Б на фиг. 1.

На панели , жестко закрепленной на неподвижной бабке 2, монтируется преобразователь движения пишущего устройства и привод перемещения ленты.

Преобразователь имеет установленный в назу корпуса 3 (фиг. 1, 3) клиновой кулачок 4, преобразующий движения толкателя 5, жестко закрепленного в стойке 6 на подвижной бабке 7 станка, в перемещение штанги (звена 8). На

звене 8 гайками 9 Е 10 закренлен самописец 11 с карандашом 12. Цилиндрические выступы кулачка 4 находятся в направляющих отверстиях корпуса 3. Кулачок устанавливается в начальном положении пружиной 13. Постоянный контакт выступа звена 14 со скошенной новерхностью кулачка 4 обеспечивает пружина 15, один конец которой закреплен в кронштейне корпуса 3, а другой - в звене 16 (фиг. 3) Самописец // регулируется по высоте резьбовой частью.

Привод перемещения регистрационной ленты 17j смонтированный на панели 1, состоит из шкивов 18 и 19 (фиг. 1) и щкива 20, закрепленного на оси шпинделя неподвижной бабки 2. Для включения привода перемещения ленты 17 служит фрикционный диск 21.

На неподвижной бабке 2 резьбонакатного станка устанавливается и жестко закрепляется панель / с преобразователем движения пишущего устройства и привода перемещения ленты. При зтом шкив 20 с помощью диска 21 передает вр.ащение шкиву 18, который приводит в регистрационную ленту 17.

На подвижной бабке 7 жестко закрепляется стойка 6 с толкателем 5. При накатывании резьбы подвижная бабка через толкатель 5 действует на кулачок 4, перемеш;ает его со скоростью нодачи. Кулачок 4, действуя своим скосом на выступ звепа 14, перемеш,ает звено 8 вдоль оси шпинделя неподвижной бабки 2 станка. При этом на перемещаюш;ейся ленте 17 самописец 11 графически записывает изменения величины проникновения роликов в поверхность накатываемой заготовки. При отходе подвижной бабки 7 станка в исходное положение пружины 13 и 15 возвращают рычажную систему четырехзвенника в исходное положение.

До и после накатывания резьбы самописец 11 наносит на перемещающуюся ленту 17 параллельные прямые. Проекция кривой между этими линиями соответствует графическому изображению промежутка времени, в течение которого накатывалась резьба.

Время профилеобразования резьбы определяется по соответствующим отметкам, нанесенным на ленте разметиых шкал времени, в зависимости от числа оборотов роликов в минуту, либо из соотношения

Т j...,

где I - длина проекции кривой;

K QOnD consi; яО - длина окружности шкива 18.

Предметизобретения

Устройство для определения времени накатывания резьбы роликами, размещенными на подвижной и неподвижной бабках резьбонакатного станка, снабженное самописцем, контактирующим с леитой, перематываемой с помощью системы шкивов, отличающееся тем, что, с целью повышения производительности и точности определения времени накатывания,

на неподвижной бабке станка установлен в направляющих перемещаемый толкателем, закрепленным на подвижной бабке станка, подпружиненный кулачок, действующий на шарнирный четырехзвенник, одно звено которого закреплено неподвижно, а противоположное

ему несет самописец.

Ь дд

,h

4Lj

фиг и

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство плиты и.и. и плиты и.м. для измерения диаметра накатываемой детали | 1974 |

|

SU556865A1 |

| РЕЗЬБОНАКАТНОЙ СТАНОК | 2000 |

|

RU2220019C2 |

| Станок для накатывания резьбы на метчиках | 1980 |

|

SU948506A1 |

| УСТРОЙСТВО ДЛЯ ПОВТОРНОГО НАКАТЫВАНИЯ РЕЗЬБЫ | 1994 |

|

RU2063290C1 |

| Загрузочное устройство к резьбонакатным станкам | 1980 |

|

SU942937A1 |

| РЕЗЬБОНАКАТНОЙ АВТОМАТ | 1992 |

|

RU2021063C1 |

| САМОРАСКРЫВАЮЩАЯСЯ РЕЗЬБОНАКАТНАЯ ГОЛОВКА | 2004 |

|

RU2253533C1 |

| Резьбонакатная головка | 1979 |

|

SU841742A1 |

| СПОСОБ НАКАТЫВАНИЯ НАРУЖНЫХ РЕЗЬБ | 2004 |

|

RU2253532C1 |

| Головка для накатывания резьбыНА МНОгОгРАННыХ МЕТчиКАХ | 1979 |

|

SU795674A1 |

Авторы

Даты

1973-01-01—Публикация