Изобретение относится к области обработки металлов давлением и может быть использовано для накатывания крупных резьб и червяков.

Известно поддерживающее устройство (ПУ) к профиленакатному станку (ПНС), содержащее основание, нож с расположенными на нем роликами и вырезом под накатываемый профиль, расположенные на основании механизм перемещения ножа и опорные втулки с установленными в них ползуном с двумя бабками, центрами и закрепленным на нем штырем, причем ползун установлен с возможностью качения и осевого перемещения и подпружинен в осевом направлении, один центр размещен в бабке и связан с механизмом его осевого перемещения, а второй центр размещен в другой бабке и связан с устройством компенсации удлинения заготовки при накатывании, при этом нож выполнен с наклонными пазами, связан с механизмом его перемещения и подпружинен относительно штыря, а штырь установлен в наклонных пазах ножа (см. а.с. СССР №1562052, В 21 Н 3/00, БИ №17, 1990 г.).

Недостатком устройства является то, что при накатывании крупных резьб и червяков с большим модулем осевое удлинение компенсируется лишь с одной стороны заготовки, а с другой - нет, что снижает качество накатывания за счет деформации цапф или приспособления. В процессе накатывания нож совершает качательное движение относительно оси ползуна, радиус которого невелик. Причем в конце накатывания ось заготовки должна быть на 0.1...0.2 мм ниже оси накатных роликов, чтобы исключить усилия, выталкивающие заготовку вверх. Из-за малого радиуса качания ножа, в начале накатывания смещение заготовки может быть более 0.3 мм. Это значительно увеличивает усилия прижима заготовки к ножу, износ ножа и вносит погрешности в процесс формообразования заготовки. Кроме этого, нож при установке к детали совершает сложное движение - вдоль ползуна и вверх к заготовке (наклонные пазы). При неточном изготовлении заготовки до момента упора роликов ножа в цапфы червяка, например, перемещение ножа в осевом направлении может быть значительным, т.к. угол наклона пазов не может быть больше 3...5° из условия самоторможения.

Таким образом, данное устройство не работоспособно при накатывании червяков с неточным изготовлением цапф (черновое накатывание) и при конструкции червяка с короткими цапфами.

Техническим результатом является повышение качества накатываемых деталей за счет перемещения оси центров по траектории с большим радиусом, что уменьшает ее смещение относительно оси накатных роликов в вертикальной плоскости.

Поставленная цель достигается тем, что в поддерживающем устройстве к профиленакатному станку, содержащем основание, нож с расположенными на нем роликами и вырезом под накатываемый профиль, расположенные на основании механизм перемещения ножа и опорные втулки с установленными в них ползуном с двумя бабками, центрами и закрепленным на нем штырем, причем ползун установлен с возможностью осевого перемещения и подпружинен в осевом направлении, один центр размещен в первой бабке и связан с механизмом его осевого перемещения, а второй центр размещен в другой бабке и связан с устройством компенсации удлинения заготовки при накатывании, при этом нож выполнен с наклонными пазами, связан с механизмом его перемещения, а штырь установлен в наклонных пазах ножа, механизм осевого перемещения связан с центром через дополнительное устройство компенсации удлинения заготовки, а ползун выполнен некруглого, например прямоугольного, сечения, а в основании выполнен продольный цилиндрический паз, расположенный параллельно оси центров, при этом основание связано с опорной плитой посредством усеченного цилиндрического опорного элемента, входящего в цилиндрический паз плиты своей цилиндрической частью, центр радиуса кривизны которого расположен ниже уровня плиты, при этом основание имеет возможность качания по цилиндрическому опорному элементу, причем нож подпружинен относительно одной из опор, а зазор между плитой и основанием со стороны подвижного накатного ролика выполнен V-образной формы.

Сущность изобретения заключается в том, что изменение траектории движения оси центров обеспечивает в начальный момент накатывания минимальное смещение оси центров относительно осей накатных роликов, что обеспечивает качественный процесс формообразования деталей.

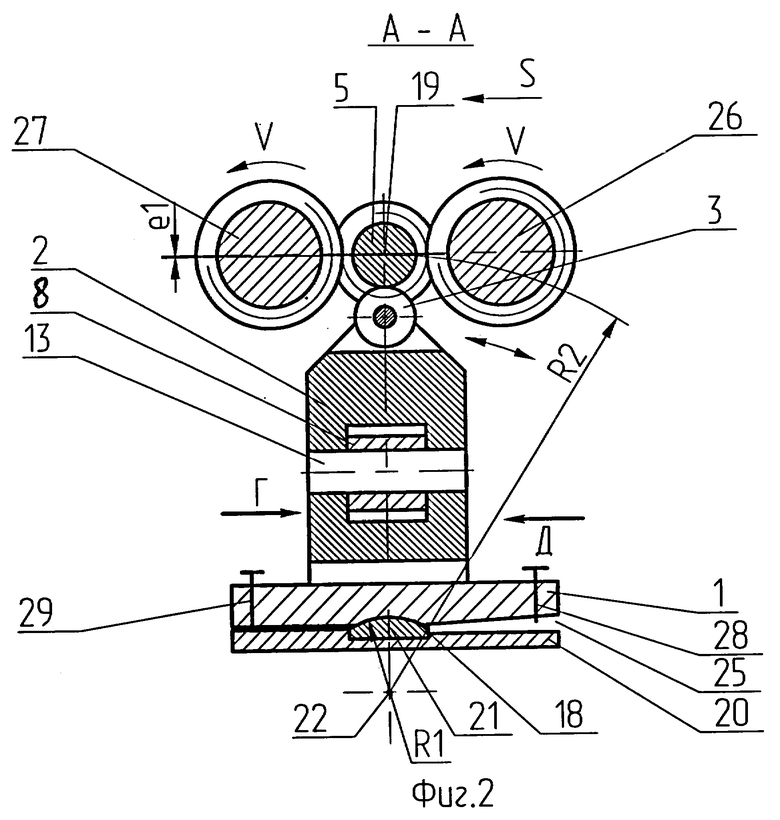

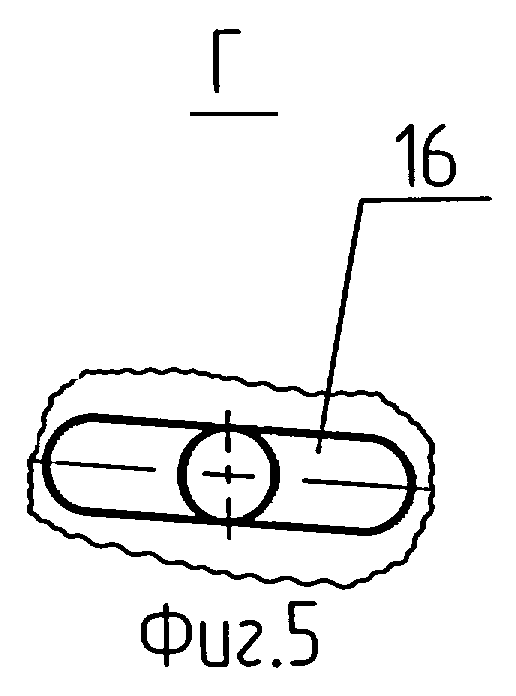

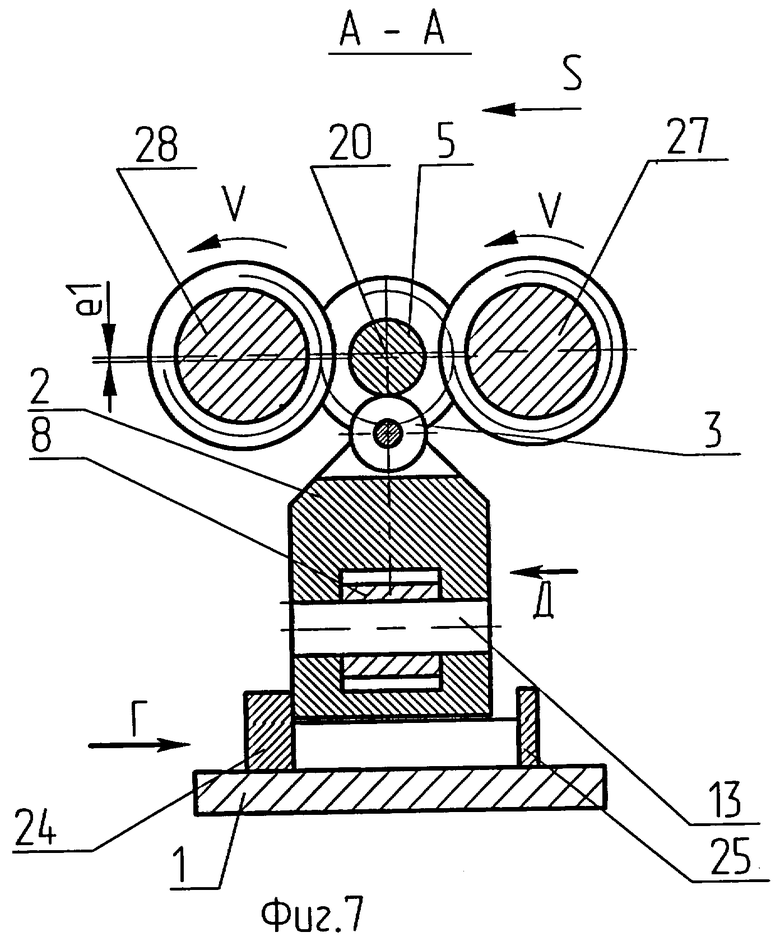

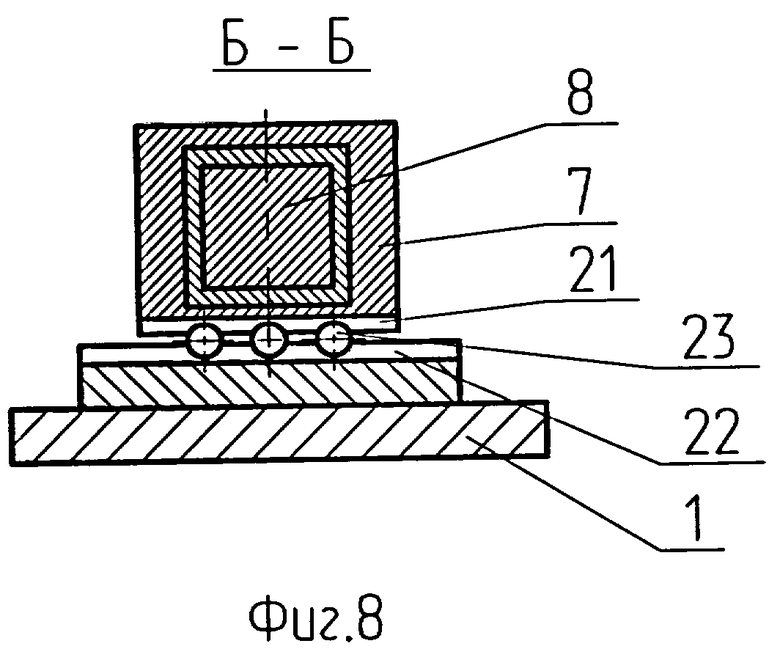

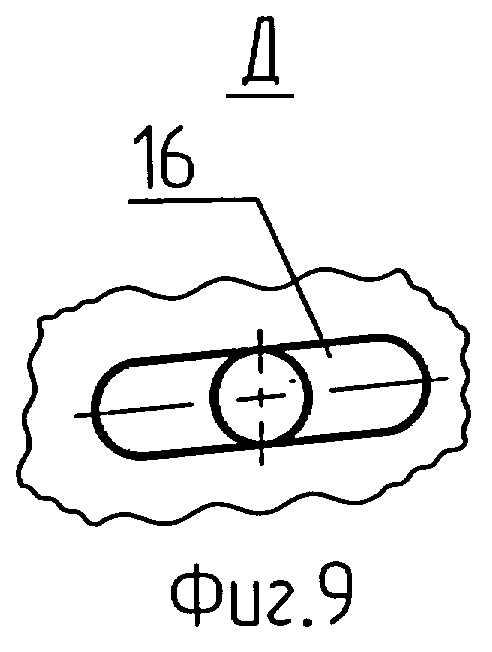

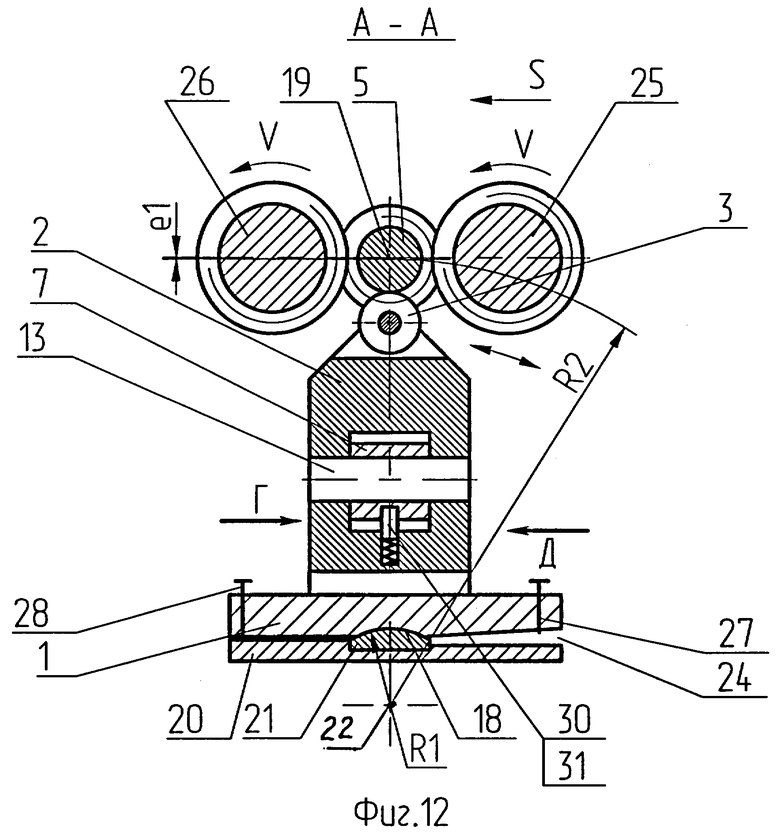

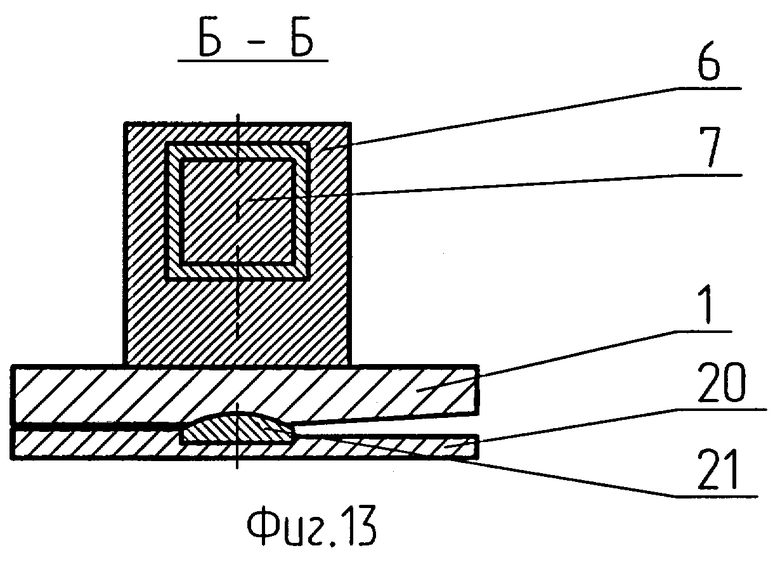

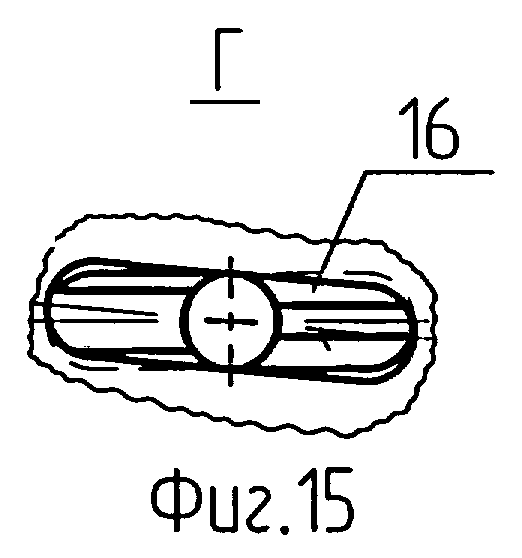

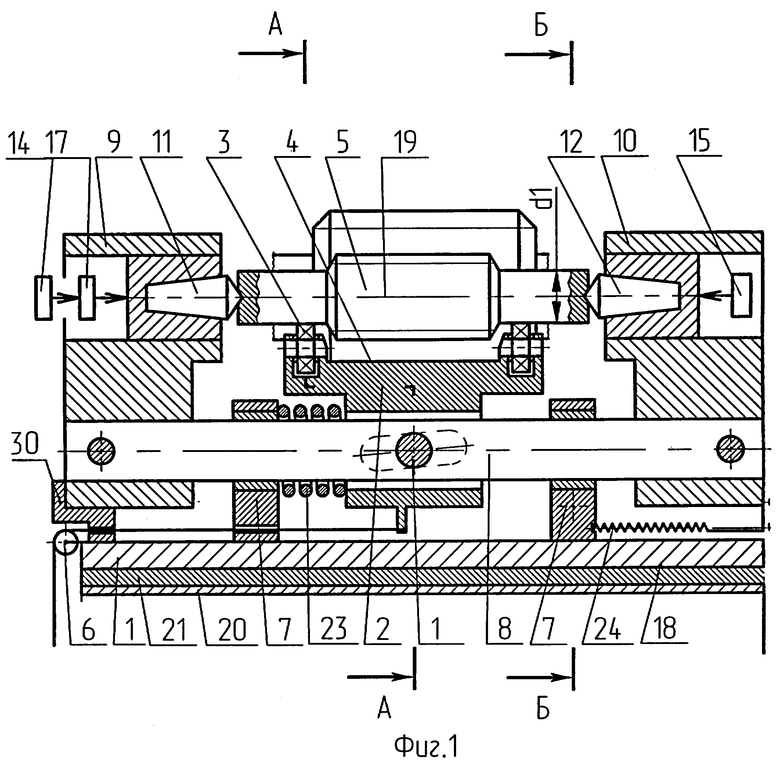

На фиг.1 показан первый вариант конструкции ПУ к ПНС, на фиг.2 - сечение А-А фиг.1, на фиг.3 - сечение Б-Б фиг.1, на фиг.4, 5 - виды Г, Д на фиг.2, на фиг.6 показан второй вариант конструкции ПУ к ПНС, на фиг.7 - сечение А-А фиг.6, на фиг.8 - сечение Б-Б фиг.6, на фиг.9,10 - виды Г, Д на фиг.7, на фиг.11 показан третий вариант конструкции ПУ к ПНС, на фиг.12 - сечение А-А фиг.11, на фиг.3 - сечение Б-Б фиг.11, на фиг.14,15 - виды Г, Д на фиг.12.

Первый вариант конструкции ПУ к ПНС (фиг.1, 2, 3, 4, 5) содержит основание 1, нож 2 с расположенными на нем роликами 3 и вырезом 4 под накатываемый профиль 5. На основании 1 расположены механизм перемещения 6 ножа 2 и опорные втулки 7 с установленными в них ползуном 8. На ползуне 8 закреплены две бабки 9, 10 с центрами 11,12 и штырь 13, причем ползун 8 установлен с возможностью осевого перемещения. Один центр 11 размещен в первой бабке 9 и связан с механизмом 14 его осевого перемещения, а второй центр 12 размещен в другой бабке 10 и связан с устройством компенсации удлинения заготовки при накатывании 15. Нож 2 выполнен с наклонными пазами 16 (фиг.2, 4, 5), связан с механизмом 6 его перемещения, например, тросом, а штырь 13 установлен в наклонных пазах 16 ножа 2. Механизм осевого перемещения 14 связан с центром 11 через дополнительное устройство компенсации удлинения заготовки 17. Ползун 8 выполнен некруглого, например прямоугольного, сечения. В основании 1 выполнен продольный цилиндрический паз 18 с радиусом R1, расположенный параллельно оси 19 центров 11,12. Основание 1 связано с опорной плитой 20 посредством усеченного цилиндрического опорного элемента 21, входящего в цилиндрический паз 18 основания 1 своей цилиндрической частью радиуса R1, центр 22 радиуса кривизны R1 которого расположен ниже уровня плиты 20. Основание имеет возможность качания по цилиндрическому опорному элементу 21 в плоскости перпендикулярной оси 19 центров 11, 12. Нож 2 подпружинен пружиной 23 относительно одной из опорных втулок 7, а ползун 8 через бабку 10 подпружинен пружиной 24 относительно опорной втулки 7. Зазор 25 между плитой 20 и основанием 1 со стороны подвижного в направлении, перпендикулярном оси 19 накатного ролика 26, выполнен V-образной формы. Накатной ролик 27 неподвижен в радиальном направлении, перпендикулярном оси 19 при накатывании. Основание 1 может быть снабжено регулируемыми упорами 28, 29 положений относительно плиты 20 и упором 30 положения ползуна 8. Ось 19 центров 11, 12 смещена относительно осей накатных роликов 26, 27 в конце процесса накатывания в вертикальном направлении на 0.1...0.2 мм.

Второй вариант конструкции ПУ к ПНС (фиг.6, 7, 8, 9, 10) содержит основание 1, нож 2 с расположенными на нем роликами 3 и вырезом 4 под накатываемый профиль 5. На основании 1 расположены механизм перемещения 6 ножа 2 и опорные втулки 7 с установленными в них ползуном 8. На ползуне 8 закреплены две бабки 9, 10 с центрами 11, 12 и штырь 13, причем ползун 8 установлен с возможностью осевого перемещения. Один центр 11 размещен в первой бабке 9 и связан с механизмом 14 его осевого перемещения, а второй центр 12 размещен в другой бабке 10 и связан с устройством компенсации удлинения заготовки при накатывании 15. Нож 2 выполнен с наклонными пазами 16 (фиг.7, 9, 10), связан с механизмом 6 его перемещения, например, тросом, а штырь 13 установлен в наклонных пазах 16 ножа 2. Механизм осевого перемещения 14 связан с центром 11 через дополнительное устройство компенсации удлинения заготовки 17. Ползун 8 выполнен некруглого, например прямоугольного, сечения. Нож 2 подпружинен относительно одной из опор 7 пружиной 18, а ползун 8 через бабку 10 подпружинен пружиной 19 относительно опорной втулки 7. Нож 2 выполнен с возможностью прямолинейного перемещения в направлении, перпендикулярном оси 20 центров 11, 12 в горизонтальной плоскости, а опорные втулки 7 связаны с основанием 1 через механизм прямолинейного перемещения, выполненный, например, в виде пары 21, 22 V-образных направляющих с шариками 23 между ними. Упоры 24, 25 служат для ограничения перемещения опорных втулок 7, а упор 26 для ограничения положения ползуна 8. Накатной ролик 27 подвижен, а ролик 28 неподвижен в радиальном направлении перпендикулярном оси 19 в процессе накатывания. Ось 20 центров 11, 12 смещена относительно осей накатных роликов 26, 27 в вертикальном направлении на 0.1...0.2 мм.

Третий вариант конструкции ПУ к ПНС (фиг.11, 12, 13, 14, 15) содержит основание 1, нож 2 с расположенными на нем роликами 3 и вырезом 4 под накатываемый профиль 5. На основании 1 опорные втулки 6 с установленными в них ползуном 7. На ползуне 7 закреплен механизм перемещения 8 ножа 2, две бабки 9, 10 с центрами 11, 12 и штырь 13, причем ползун 7 установлен с возможностью осевого перемещения. Один центр 11 размещен в первой бабке 9 и связан с механизмом 14 его осевого перемещения, а второй центр 12 размещен в другой бабке 10 и связан с устройством компенсации удлинения заготовки при накатывании 15. Нож 2 выполнен с наклонными пазами 16 (фиг.12, 14, 15), а штырь 13 установлен в наклонных пазах 16 ножа 2. Механизм осевого перемещения 14 связан с центром 11 через дополнительное устройство компенсации удлинения заготовки 17. Ползун 7 выполнен некруглого, например прямоугольного, сечения. В основании 1 выполнен продольный цилиндрический паз 18 с радиусом R1, расположенный параллельно оси 19 центров 11, 12. Основание 1 связано с опорной плитой 20 посредством усеченного цилиндрического опорного элемента 21, входящего в цилиндрический паз 18 основания 1 своей цилиндрической частью с радиусом R1, центр 22 радиуса кривизны R1 которого расположен ниже уровня плиты 20. Основание имеет возможность качания по цилиндрическому опорному элементу 21 в плоскости, перпендикулярной оси 19 центров 11, 12. Ползун 7 через бабку 10 подпружинен пружиной 23 относительно опорной втулки 6. Зазор 24 между плитой 20 и основанием 1 со стороны подвижного в направлении, перпендикулярном оси 19 центров 11, 12 накатного ролика 25, выполнен V-образной формы. Накатной ролик 26 неподвижен в радиальном направлении, перпендикулярном оси 19 при накатывании. Основание 1 может быть снабжено регулируемыми упорами 27, 28 положений относительно плиты 20 и упором 29 положения ползуна 7. Следует особо отметить, что нож 2 выполнен с возможностью перемещения только в направлении, перпендикулярном к осям ползуна 7 и 19 центров 11, 12, снабжен минимум одним направляющим элементом 30, подпружиненным пружиной 31 в этом направлении. В качестве направляющих элементов могут служить, например, вертикальные выступы на ползуне 7 и ответные впадины на ноже 2 или, наоборот, также вертикальное шпоночное соединение и др. Ползун 7 выполнен со сквозным осевым пазом 32, параллельным оси 19 центров 11, 12, связанным со штырем 13, который подпружинен пружиной 33 через шток 34 в осевом направлении ползуна. Штырь 13 связан толкателем 35 с механизмом 8 перемещения ножа 2. Причем концы 36, 37 штока 34, толкателя 35, сопрягаемые со штырем 13, выполнены радиусно-вогнутой формы с радиусом, равным радиусу штыря 13. Ось 19 центров 11, 12 смещена относительно осей накатных роликов 25, 26 в конце процесса накатывания в вертикальном направлении на 0.1...0.2 мм.

Работа устройства по первому варианту (фиг.1, 2, 3, 4, 5).

Заготовку 5 устанавливают в центры 11, 12. С помощью устройства перемещения 14 производят закрепление заготовки 5. В простом варианте устройство перемещения 14 - винтовая передача, но это может быть и пневмо- или гидроцилиндр. Устройства компенсации удлинения 15,17 заготовки 5 при накатывании могут быть выполнены в самом простом варианте в виде пружинных тарельчатых элементов. Однако это могут быть и пневматические, гидравлические устройства, например гидроцилиндр, мембранное устройство с перепускным клапаном, рассчитанным на определенное давление, фрикционные устройства и т.д. С помощью механизма перемещения 6 нож 2 под воздействием пружины 23 (которая предварительно сжата) перемещается, совершая сложное движение вдоль оси ползуна 8 и вверх к заготовке 5, за счет относительного перемещения по наклонным пазам 16 относительно неподвижного штыря 13, закрепленного в ползуне 8. Это продолжается до момента упора роликов 3 в цапфы (опорные поверхности) заготовки 5. При этом вертикальная ось симметрии ПУ к ПНС занимает наклонное положение к вертикали. Включают приводы вращения накатных роликов 26, 27, привод радиального перемещения ролика 26, подвижного в направлении, перпендикулярном оси 19 центров 11, 12. В начале процесса накатывания ролик 26 перемещается к заготовке 5, а ПУ к ПНС совершает качательное движение относительно оси 22, ось 19 центров 11, 12 перемещается при этом по дуге окружности с радиусом R2. Учитывая то, что радиус R2 может быть относительно велик, траектория перемещения оси 19 приближается к прямой. Смещение оси 19 в вертикальном направлении в начальный момент накатывания минимально и мало отличается от его значения в конце процесса накатывания (0.1...0.2 мм). Этим достигается минимум искажений в накатанном профиле заготовки 5, особенно при прецизионном накатывании крупномодульных червяков. При этом уменьшается нагрузка на ролики 3 ножа 2 и их износ. В процессе накатывания заготовка 5 удлиняется равномерно в разные стороны осевого направления, и ее искривление не происходит лишь благодаря наличию с обеих сторон устройств компенсации удлинения 15, 17 заготовки 5 (например, тарельчатые пружины сжимаются). В конечном положении вертикальная ось симметрии ПУ к ПНС совпадает с вертикалью. При накатывании заготовка 5, с системой ползун 8, бабки 9, 10 немного перемещаются в осевом направлении, при этом пружина 24 растяжения растягивается. В конце отводят в сторону подвижный накатной ролик 26, растянутая пружина 24 сжимается и возвращает систему ползун 8, бабки 9, 10 в исходное положение до упора в упор 30 (вместо пружины 24 может быть любой привод линейного перемещения). Затем раскрепляют заготовку 5 с помощью устройства перемещения 14 центра 11.

Данная конструкция устройства обеспечивает высокое качество накатываемого профиля за счет использования двух симметрично расположенных устройств компенсации удлинения 15, 17 заготовки 5, что не позволяет деформироваться заготовке 5, а также за счет минимального смещения оси 19 центров 11, 12 (оси заготовки 5) в вертикальном направлении в начальный и в конечный моменты накатывания. Это достигается за счет введенного усеченного цилиндрического опорного элемента 21, связанного с введенной опорной плитой.

Работа устройства по второму варианту (фиг.6, 7, 8, 9, 10).

Заготовку 5 устанавливают в центрах 11, 12. С помощью устройства перемещения 14 производят закрепление заготовки 5. В простом варианте устройство перемещения 14 - винтовая передача, но это может быть и пневмо- или гидроцилиндр. Устройства компенсации удлинения 15, 17 заготовки 5 при накатывании могут быть выполнены в самом простом варианте в виде пружинных тарельчатых элементов. Однако это могут быть и пневматические, гидравлические устройства, например гидроцилиндр, мембранное устройство с перепускным клапаном, рассчитанным на определенное давление, фрикционные устройства и т.д. С помощью механизма перемещения 6 нож 2 под воздействием пружины 18 (которая предварительно сжата) перемещается, совершая сложное движение вдоль оси ползуна 8 и вверх к заготовке 5, за счет относительного перемещения по наклонным пазам 16 относительно неподвижного штыря 13, закрепленного в ползуне 8. Это продолжается до момента упора роликов 3 в цапфы (опорные поверхности) заготовки 5. При этом вертикальная ось симметрии ПУ к ПНС совпадает с вертикалью. Включают приводы вращения накатных роликов 27, 28, привод радиального перемещения ролика 27, подвижного в направлении, перпендикулярном оси 20 центров 11, 12. Смещение оси 20 в вертикальном направлении в начальный момент накатывания не отличается от его значения в конце процесса накатывания (0.1...0.2 мм), т.к. опорные втулки 7 связаны с направляющими 21 механизма горизонтального перемещения ползуна 8 с бабками 9, 10, заготовкой 5. Система ползун 8, бабки 9, 10, заготовка 5 перемешаются по прямолинейной горизонтальной траектории. Этим достигается минимум искажений в накатанном профиле заготовки 5, особенно при прецизионном накатывании крупномодульных червяков. При этом уменьшается нагрузка на ролики 3 ножа 2 и их износ. В процессе накатывания заготовка 5 удлиняется равномерно в разные стороны осевого направления, и ее искривление не происходит лишь благодаря наличию с обеих сторон устройств компенсации удлинения 15, 17 заготовки 5 (например, тарельчатые пружины сжимаются). В конечном и начальном положении вертикальная ось симметрии ПУ к ПНС совпадает с вертикалью. При накатывании заготовка 5, с системой ползун 8, бабки 9, 10 немного перемещаются в осевом направлении, при этом пружина 19 растяжения растягивается. В конце отводят в сторону подвижный накатной ролик 27, растянутая пружина 19 сжимается и возвращает систему ползун 8, бабки 9, 10 в исходное положение до упора в упор 26 (вместо пружины 19 может быть любой привод линейного перемещения). Затем раскрепляют заготовку 5 с помощью устройства перемещения 14 центра 11.

Данная конструкция устройства обеспечивает высокое качество накатываемого профиля за счет использования двух симметрично расположенных устройств компенсации удлинения 15, 17 заготовки 5, что не позволяет деформироваться заготовке 5, а также за счет отсутствия смещения оси 20 центров 11, 12 (оси заготовки 5) в вертикальном направлении в начальный и в конечный моменты накатывания. Это достигается за счет того, что опорные втулки 7 связаны с основанием 1 через механизм прямолинейного перемещения и обеспечивают перемещение оси 20 центров 11, 12, заготовки 5 в горизонтальной плоскости без изменения смещения относительно осей накатных роликов 27, 28.

Работа устройства по третьему варианту (фиг.11, 12, 13, 14, 15).

Заготовку 5 устанавливают в центрах 11, 12. С помощью устройства перемещения 14 производят закрепление заготовки 5. В простом варианте устройство перемещения 14 - винтовая передача, но это может быть и пневмо- или гидроцилиндр. Устройства компенсации удлинения 15, 17 заготовки 5 при накатывании могут быть выполнены в самом простом варианте в виде пружинных тарельчатых элементов. Однако это могут быть и пневматические, гидравлические устройства, например гидроцилиндр, мембранное устройство с перепускным клапаном, рассчитанным на определенное давление, фрикционные устройства и т.д. Штырь 13 под воздействием пружины 33 через шток 34 (которая предварительно сжата) перемещается вдоль оси ползуна 7 по осевому сквозному пазу 32 ползуна 7 и по наклонным пазам 16 ножа 2. При этом нож 2 поднимается вверх к заготовке 5, за счет относительного перемещения по наклонным пазам 16 относительно штыря 13. Это продолжается до момента упора роликов 3 в цапфы (опорные поверхности) заготовки 5. При этом вертикальная ось симметрии ПУ к ПНС занимает наклонное положение к вертикали. Смещению ножа 2 в горизонтальном направлении препятствует направляющий элемент 30, подпружиненный пружиной 31, однако это могут быть и другого типа направляющие элементы. Включают приводы вращения накатных роликов 25, 26, привод радиального перемещения ролика 25, подвижного в направлении, перпендикулярном оси 19 центров 11, 12. В начале процесса накатывания ролик 25 перемещается к заготовке 5, а ПУ к ПНС совершает качательное движение относительно оси 22, ось 19 центров 11, 12 перемещается при этом по дуге окружности с радиусом R2. Учитывая то, что радиус R2 может быть относительно велик, траектория перемещения оси 19 приближается к прямой. Смещение оси 19 в вертикальном направлении в начальный момент накатывания минимально и мало отличается от его значения в конце процесса накатывания (0.1...0.2 мм). Этим достигается минимум искажений в накатанном профиле заготовки 5, особенно при прецизионном накатывании крупномодульных червяков. При этом уменьшается нагрузка на ролики 3 ножа 2 и их износ. В процессе накатывания заготовка 5 удлиняется равномерно в разные стороны осевого направления, и ее искривление не происходит лишь благодаря наличию с обеих сторон устройств компенсации удлинения 15, 17 заготовки 5 (например, тарельчатые пружины сжимаются). В конечном положении вертикальная ось симметрии ПУ к ПНС совпадает с вертикалью. При накатывании заготовка 5, с системой ползун 7, бабки 9, 10 немного перемещаются в осевом направлении, при этом пружина 23 растяжения растягивается. В конце отводят в сторону подвижный накатной ролик 25, растянутая пружина 23 сжимается и возвращает систему ползун 7, бабки 9, 10 в исходное положение до упора в упор 29 (вместо пружины 23 может быть любой привод линейного перемещения). Затем раскрепляют заготовку 5 с помощью устройства перемещения 14 центра 11.

Данная конструкция устройства обеспечивает высокое качество накатываемого профиля за счет использования двух симметрично расположенных устройств компенсации удлинения 15, 17 заготовки 5, что не позволяет деформироваться заготовке 5, а также за счет минимального смещения оси 19 центров 11, 12 (оси заготовки 5) в вертикальном направлении в начальный и в конечный моменты накатывания. Это достигается за счет введенного усеченного цилиндрического опорного элемента 21, связанного с введенной опорной плитой. Кроме этого, данная конструкция ПУ к ПНС позволяет производить накатывание заготовок 5 с короткими цапфами, а также в случае, когда отклонения по диаметру цапф значительны. Нож 2 перемещается только в вертикальном направлении относительно ползуна 7 за счет введения осевого сквозного паза 32 в ползуне 7 и направляющего в вертикальном направлении элемента 30.

Данные конструкции ПУ к ПНС обеспечивают качественное точное накатывание крупномодульных червяков, трапецеидальных резьб, опробовано на станках типа UPW и может быть использовано в механообработке металлов давлением в различных отраслях промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Поддерживающее устройство к профиленакатному станку | 1988 |

|

SU1562052A1 |

| КАЛИБР ДЛЯ УСТАНОВКИ НАКАТНЫХ РОЛИКОВ | 2002 |

|

RU2244606C2 |

| РЕЗЬБОНАКАТНОЙ СТАНОК | 2000 |

|

RU2220019C2 |

| Станок для продольного накатывания профилей | 1976 |

|

SU768527A1 |

| Устройство для накатывания профильных канавок | 1980 |

|

SU980906A1 |

| Профиленакатной станок | 1976 |

|

SU749518A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ШПИЛЕК | 1967 |

|

SU190321A1 |

| ПРОФИЛЕНАКАТНЫЙ СТАНОК | 2004 |

|

RU2243055C1 |

| Устройство для продольного накатывания профилей | 1983 |

|

SU1164953A2 |

| Загрузочное устройство | 1973 |

|

SU476929A1 |

Изобретение относится к области обработки металлов давлением и может быть использовано для накатывания крупных резьб и червяков. В поддерживающем устройстве к профиленакатному станку на основании расположены механизм перемещения ножа и опорные втулки с установленным в них ползуном. На ползуне закреплены две бабки с центрами и штырь. Ползун установлен с возможностью осевого перемещения. Один центр размещен в первой бабке и связан с механизмом его осевого перемещения, а второй центр размещен в другой бабке и связан с устройством компенсации удлинения заготовки при накатывании. Нож выполнен с наклонными пазами и связан с механизмом его перемещения, например тросом, а штырь установлен в наклонных пазах ножа. Механизм осевого перемещения связан с центром через дополнительное устройство компенсации удлинения заготовки. В основании выполнен продольный цилиндрический паз с радиусом, расположенный параллельно оси центров. Основание связано с опорной плитой посредством усеченного цилиндрического опорного элемента, входящего в цилиндрический паз основания своей цилиндрической частью радиуса, центр радиуса кривизны которого расположен ниже уровня плиты. Основание имеет возможность качания по цилиндрическому опорному элементу в плоскости, перпендикулярной оси центров. Нож подпружинен пружиной относительно одной из опорных втулок, а ползун через бабку подпружинен пружиной относительно опорной втулки. Ось центров смещена относительно осей накатных роликов в конце процесса накатывания в вертикальном направлении на 0.1...0.2 мм. Данная конструкция устройства обеспечивает высокое качество накатываемого профиля за счет использования двух симметрично расположенных устройств компенсации удлинения заготовки, что не позволяет деформироваться заготовке, а также за счет минимального смещения оси центров в вертикальном направлении в начальный и в конечный моменты накатывания. Это достигается за счет введенного усеченного цилиндрического опорного элемента, связанного с введенной опорной плитой. Устройство обеспечивает качественное точное накатывание крупномодульных червяков, трапецеидальных резьб, опробовано на станках типа UPW. 4 з.п. ф-лы, 15 ил.

| Поддерживающее устройство к профиленакатному станку | 1988 |

|

SU1562052A1 |

| Устройство для накатывания резьбы на тонкостенных заготовках | 1986 |

|

SU1449215A1 |

| FR 2005325 А, 21.01.1970 | |||

| Способ измерения разборчивости речи | 2016 |

|

RU2620569C1 |

Авторы

Даты

2004-11-27—Публикация

2002-06-25—Подача