(54) ПРИСПОСОБЛЕНИЕ ДЛЯ СВЕДЕНИЯ КРАЕВ ОБЕЧАЙКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сведения кромок обечаек под сварку | 1980 |

|

SU919844A1 |

| Устройство для свертывания конических обечаек | 1973 |

|

SU482228A1 |

| Устройство для гибки обечаек из листовых заготовок | 1976 |

|

SU612732A1 |

| Устройство для гибки обечаек из листовых заготовок | 1978 |

|

SU770609A2 |

| Приспособление для сведения краев обечайки | 1972 |

|

SU448050A2 |

| Устройство для гибки обечаек из листовых заготовок | 1977 |

|

SU710725A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ СВЕДЕНИЯ КРАЕВ ОБЕЧАЙКИ | 1970 |

|

SU269905A1 |

| Устройство для гибки обечаек | 1980 |

|

SU927370A1 |

| Установка для автоматической сборки и сварки обечаек | 1984 |

|

SU1159749A1 |

| Устройство для гибки обечаек из листовых заготовок | 1982 |

|

SU1015967A1 |

1

Изобретение отно(;игся к обработке металлов давлением, конкретно к гибке фасонных листов заготовок при изготовлении конических, и может быть использовано при изготовлении конических обечаек для химической antiapaiypbi, в нефтяном маипшостроении, в котлостроенни и отраслях машиностроительной промышленности.

Известно приспособление для сведения краев обечаек к станкам, преимущественно трубошбочtabiM, содержащее две струбцины, раслоложешаю под утлом друг к лругу , установленные с вбзможностью поворота вокруг общей оси на столе станка, и подъемный механизм, обеспечиваюииш подъем свисающей части заготовки в начальный момент гибки 1 . Однако зажим заготовки концами штоков силовых цилиндров в нескольких точках по длине кромок приводит к образованию в месте контакта заготовки и зажимных элементов вмятин и короблению кромок.

Целью изобретения является повышение кадежности зажима заготовок и. устранение коробления, сводимых кромок обечайки.

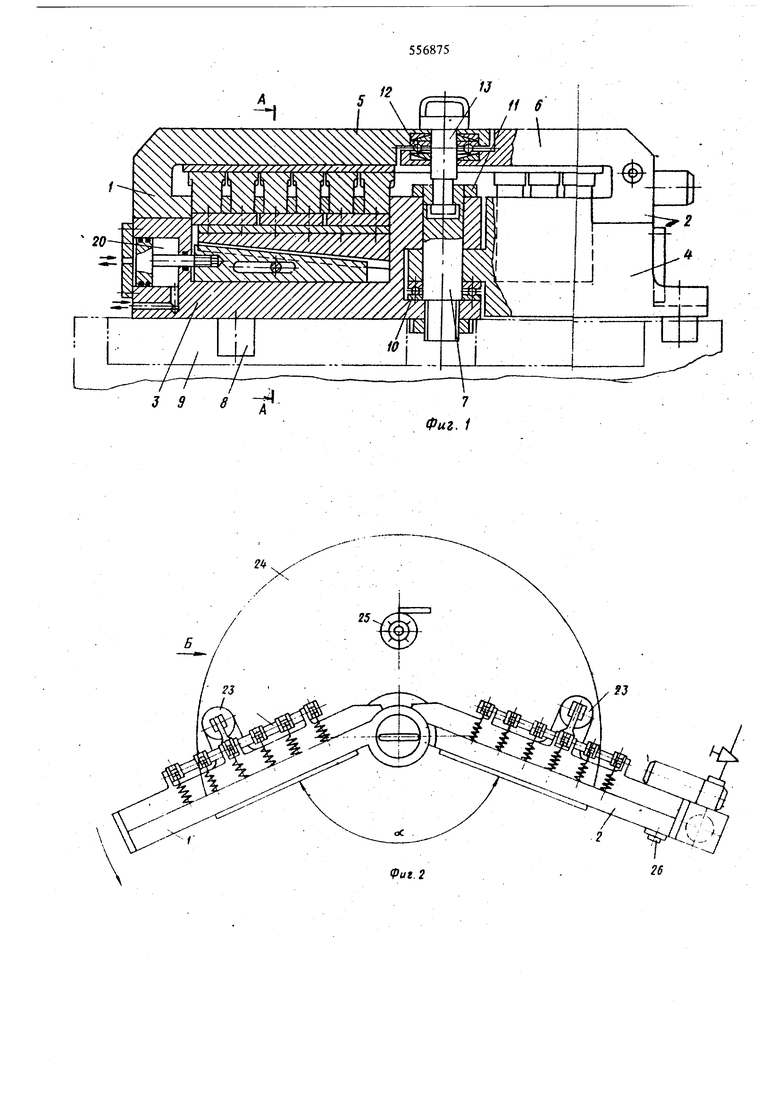

Указанная цель достигается тем, что в приспособле1ли механизм зажима вьшолнен в виде при водного клина, установленного на нижней балке

струбцины, планки с клиновой ползуипсой и приводными поворотны ш кулачками. Планка имеет возможность взаимодействия с клином, посредством клиновой ползушки. Привод поворотных кулачков производится от силового цилиндра посредсгвом рычагов, закрепленных на оси. Рычаги связаны с кулачками пружинами растяжения, а шток силового цилиндра связан с осью рычагов. Рабочая поверхность кулачков въшолнена по архимедовой спира:ш.

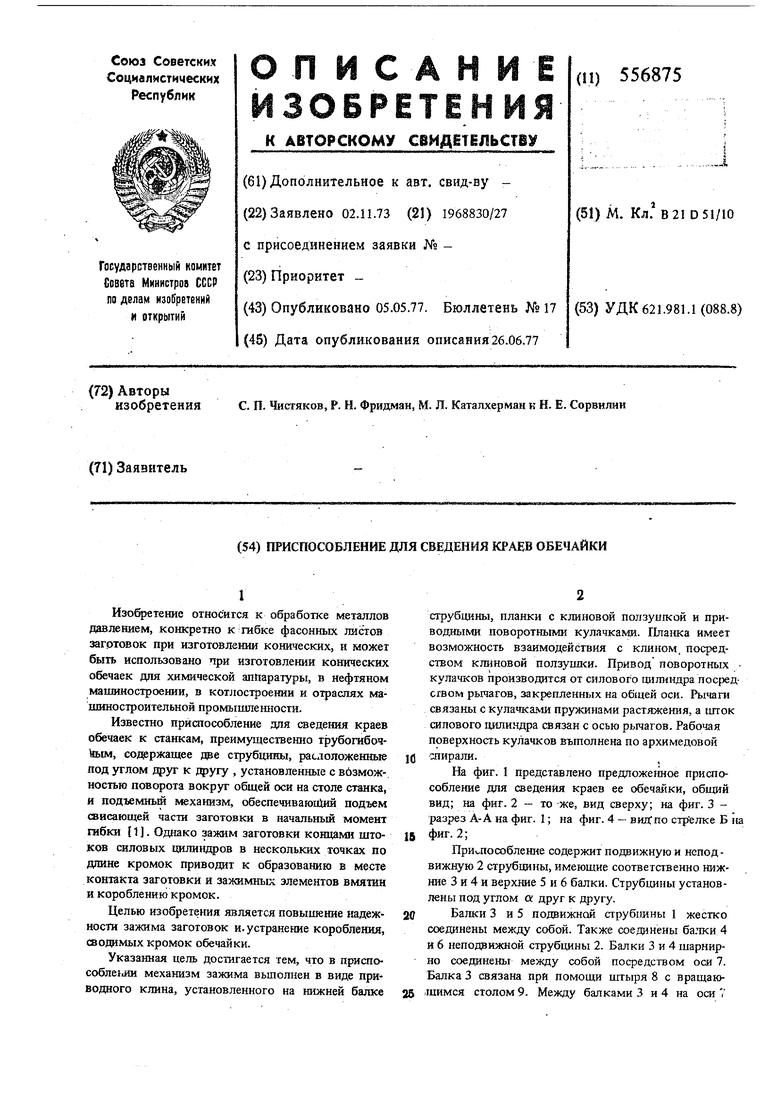

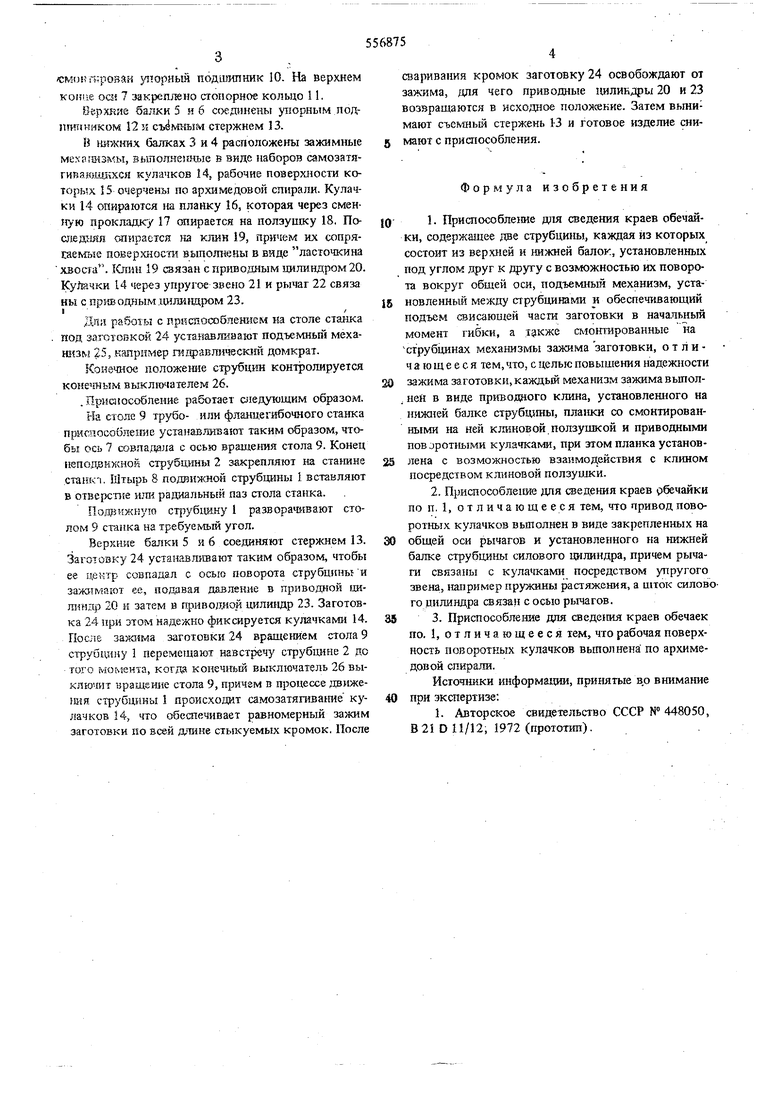

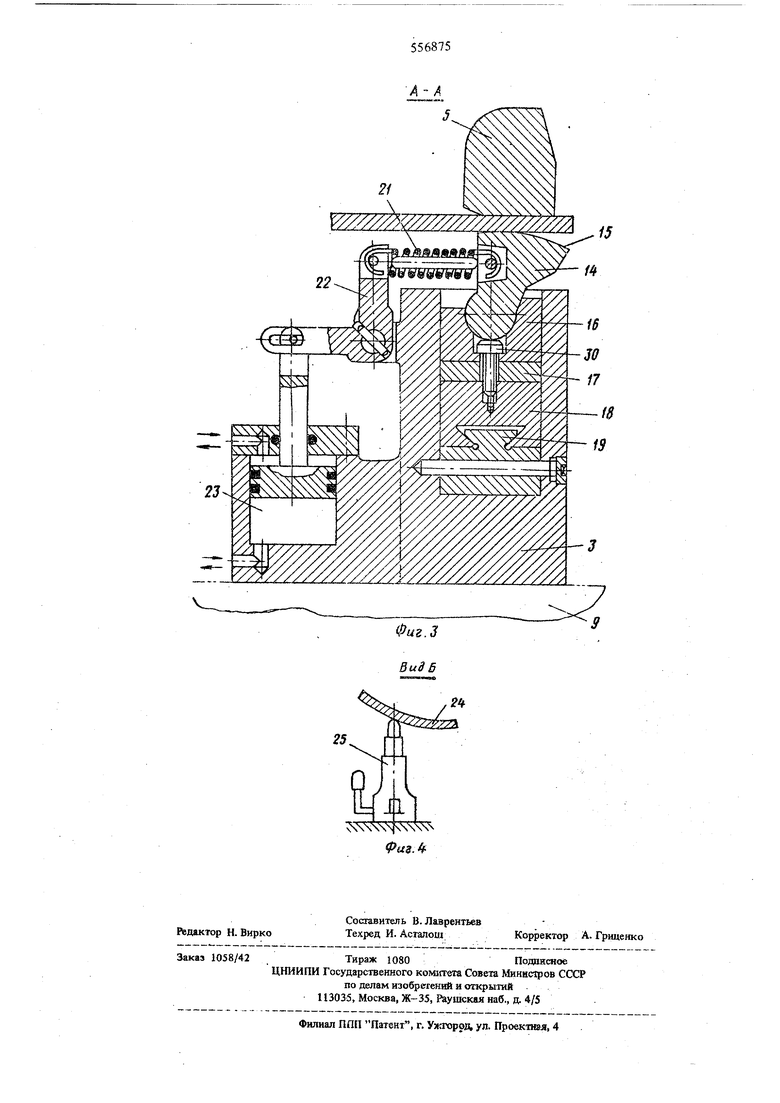

На фиг. 1 представлено предложешое приспособление для сведения краев ее обечайки, общий вид; на фиг. 2 - то -же, вид сверху; на фиг. 3 разрез А-А на фиг. 1; на фиг. 4 - видпо стрелке Б фиг. 2;

ПpИvПocoблeш e содержит подвижную и неподвижную 2 струбцины, имеющие соответственно нижние 3 и 4 и верхние 5 и 6 балки. Струбцины установлены под углом о; друг к другу.

Балки 3 и 5 подвижной струбцины 1 жестко соединены между собой. Также соединены балки 4 и 6 неподвижной струбцины 2. Балки 3 и 4 шарнирно соединены между собой посредством оси 7. Балка 3 связана при помощи щтыря 8 с вращающимся столом 9. Между балками 3 и 4 на оси 7

СМ(и 5:роваи yitopHbiH подшипник 10. На верхнем

конце ош 7 закреплено стопорное кольцо 11.

Sepxfuie балкк 5 и 6 ах динены упорным.подnmrrНИКОМ 12 и съёмным стержнем 13.

В sffl/KHKx балках 3 и 4 расположены зажимные мйхагшзмы, вьшолнеишле в виде наборов самозатягиваюудкхея кулачков 14, рабочие поверхности которых 15 очерчены но архимедовой спирали. Кулачки 14 опираются на иланку 16, которая через смен№ую прокладку 17 опирается на ползуипсу 18. Последняя опирается на клмн 19, причем их сопряЕаелгазе поверхности выпстйны в виде ласточкина хвоста. ТСпин 19 связан с пр1юодным цилиндром 20. КуМчки 14 через упругое звено 21 и рычат 22 связа

ны с прт одным.ииливдром 23. в/

Дни работы с прксяособленнем на столе станка

под заготовкой 24 устанавливают подъемньш механизм 25, например гапрзвлическю домкрат.

Конечное положение струбцин контролируется конечным выключателем 26.

.Приа особпение работает следующим образом.

На столе 9 трубо- или флан11,егибочного станка нриспособле1ше устанавливают таким образом, чтобы ось 7 совпадала с осью вращения стола 9. Конец неподанхсной струбцины 2 закрепляют на станине етанк1. Штырь 8 подвижной струбцины 1 вставляют Б отверстие иш радиальньш паз стола станка.

Подвижную ст| уб1щну 1 разворачивают столом 9 cTdHKa на требуемый угол.

Вгфхние балки 5 и 6 соединяют стержнем 13. Заготовку 24 устанавливают таким образом, чтобы ее центр совпадал с осью поворота струбцины- и зажимают ее, подавая давление в приводной цилиндр 20 и затем в приводаой цилиадр 23. Заготовка 24 при этом надежно фиксируется кулачками 14. После зажима заготовки 24 враще1шем стола 9 струбцину 1 перемещают навстречу струбвдне 2 до того момента, когда конечный выключатель 26 выключит вращение стола 9, причем в процессе движения струбцины 1 происходит самозатягивате кулачков 14, что обеспечивает равномерный зажим заготовки по всей ддине стыкуемых кромок. После

сваривания кромок заготовку 24 освобождают от зажима, для чего приводные цилиндры 20 и 23 возвращаются в исходное полоясение. Затем вьшимают съемный стержень 1-3 и готовое изделие снимают с приаюсобления.

Формула изобретения

зажима заготовки, каждый мехаьшзм зажима вьтолнеН в виде приводаого клина, установлешюго на нижней балке струбцзшы, планки со смонтированными на ней клиновой. ползушкой и приводными повэрот1 ыми кулачками, при зтом планка у становлена с возможностью взаимодействия с клином посредством клиновой ползуижи.

общей оси рычагов и установленного на нижней балке струбцины силового цилиндра, причем рычаги связаны с кулагкам11 посредством упругого звена, например пружины растяжения, а шток силового цилиндра связан с осью рычагов.

Источники информаюш, принятые в,о внимание

при экспертизе:

Авторы

Даты

1977-05-05—Публикация

1973-11-02—Подача