(54) УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ ИЗ СТРУЖЕЧНО-КЛЕЕВОЙ МАССЫ

, расположет1ыми в вылолненньк в стенках направ7шющих пазах, причем ползуны в верхней части снабжены фиксаторами хода в виде резьбовыхстержней, а наконечник высокопотенциального электрода вьшолнен из антифрикционного электроизоляционного материала, например фторопласта.

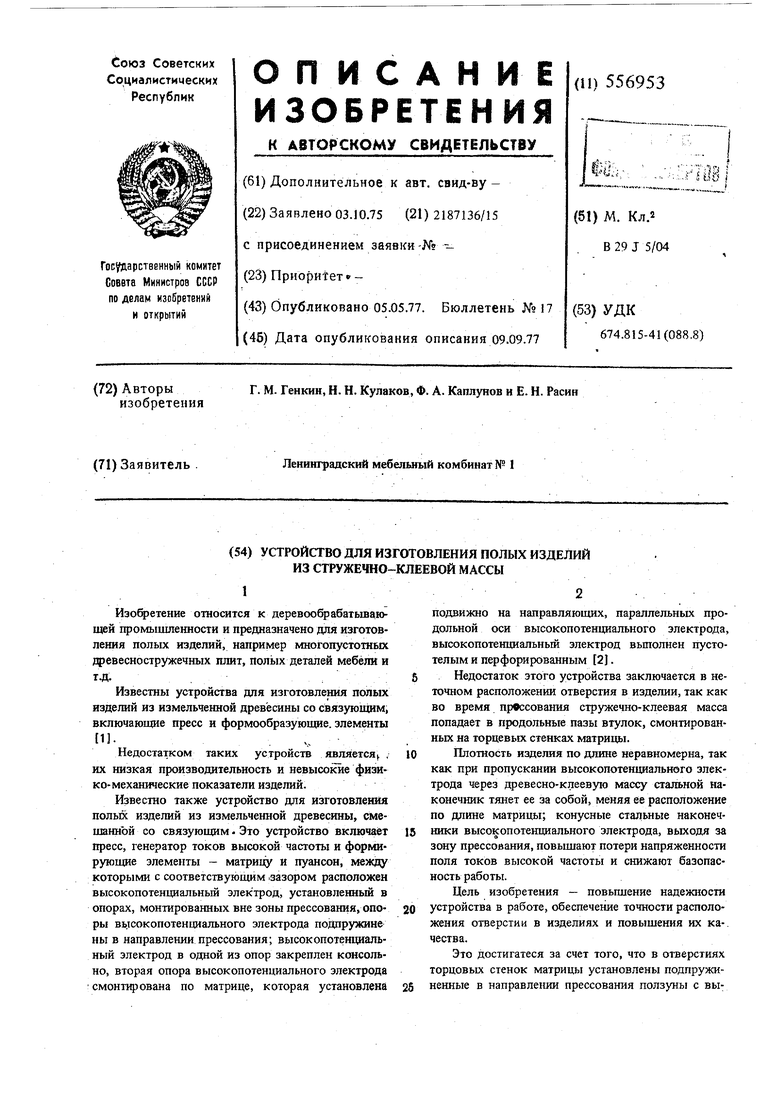

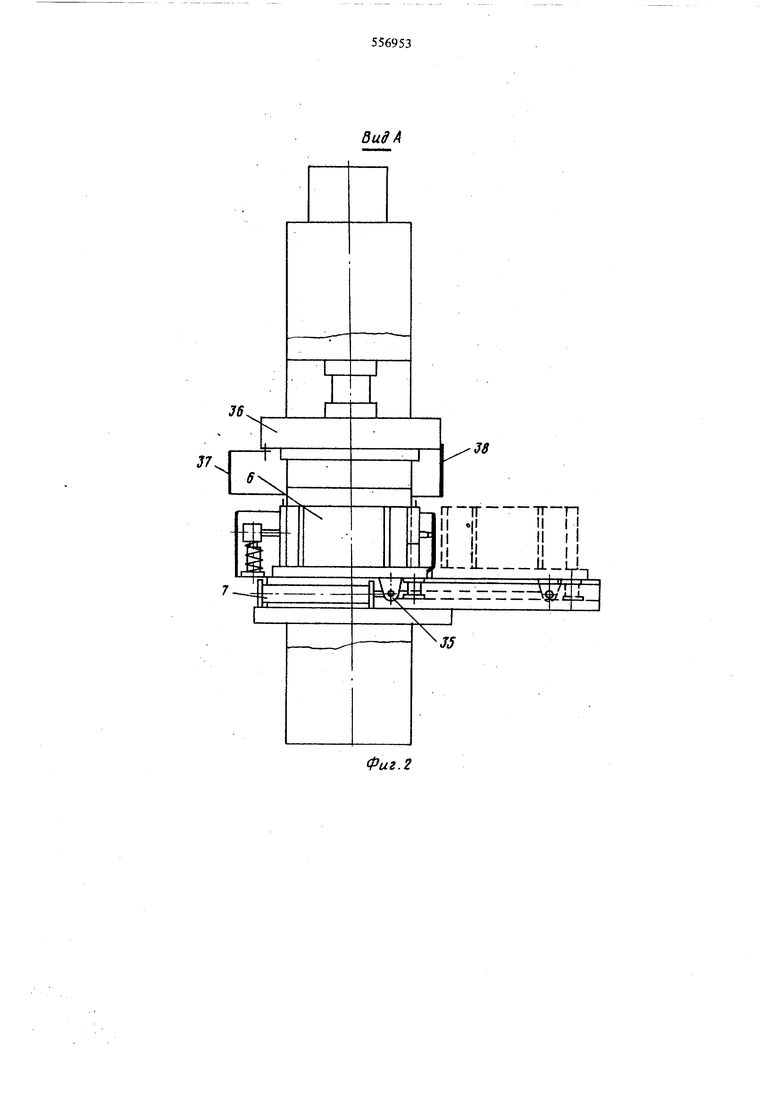

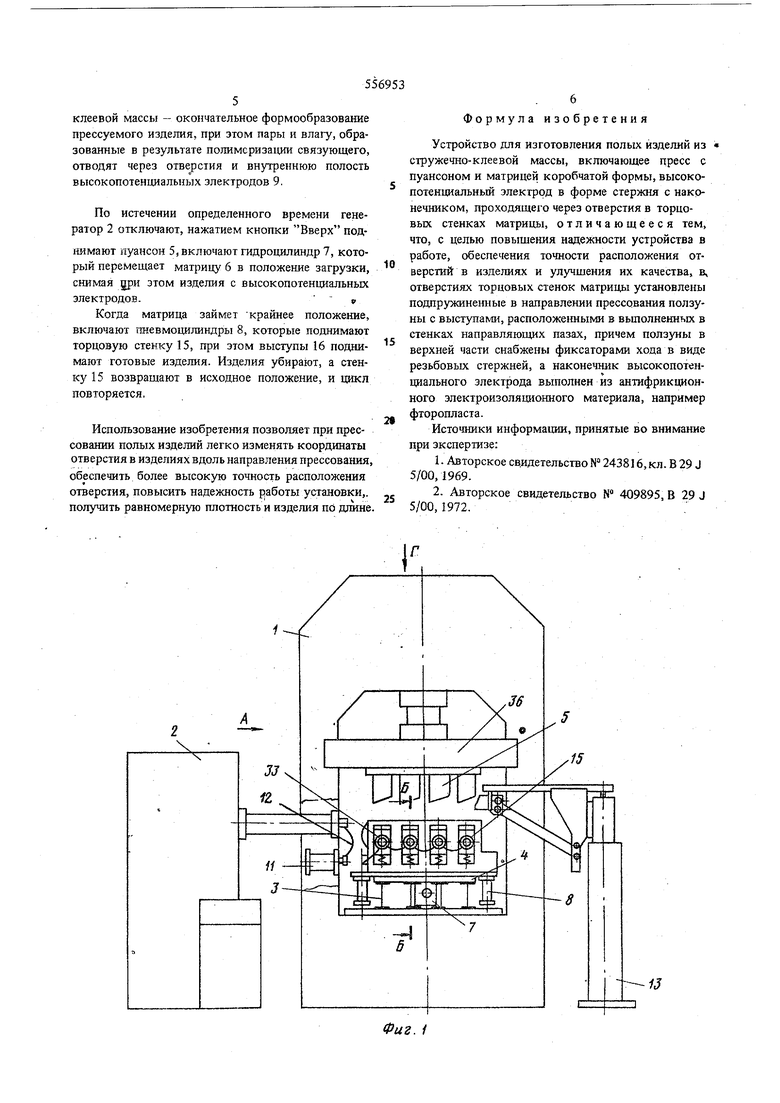

На фнг. 1 изображено предлагаемое устройство, вид спереди, (вырыв по станине пресса; экраны

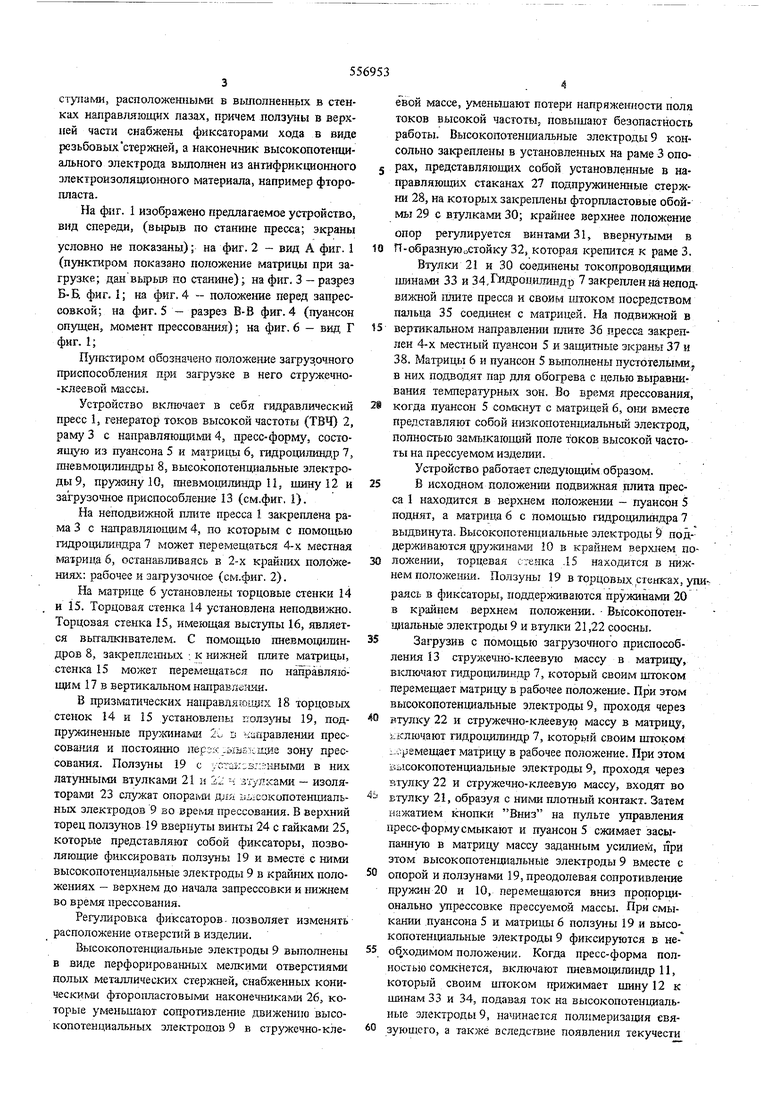

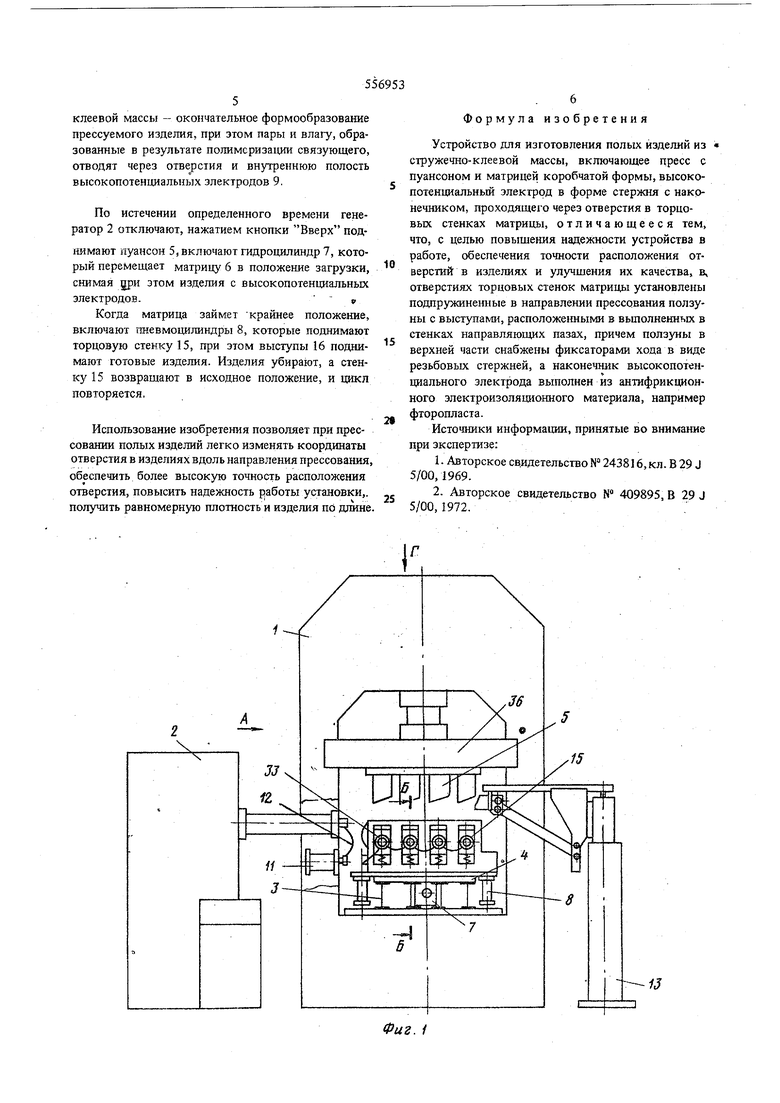

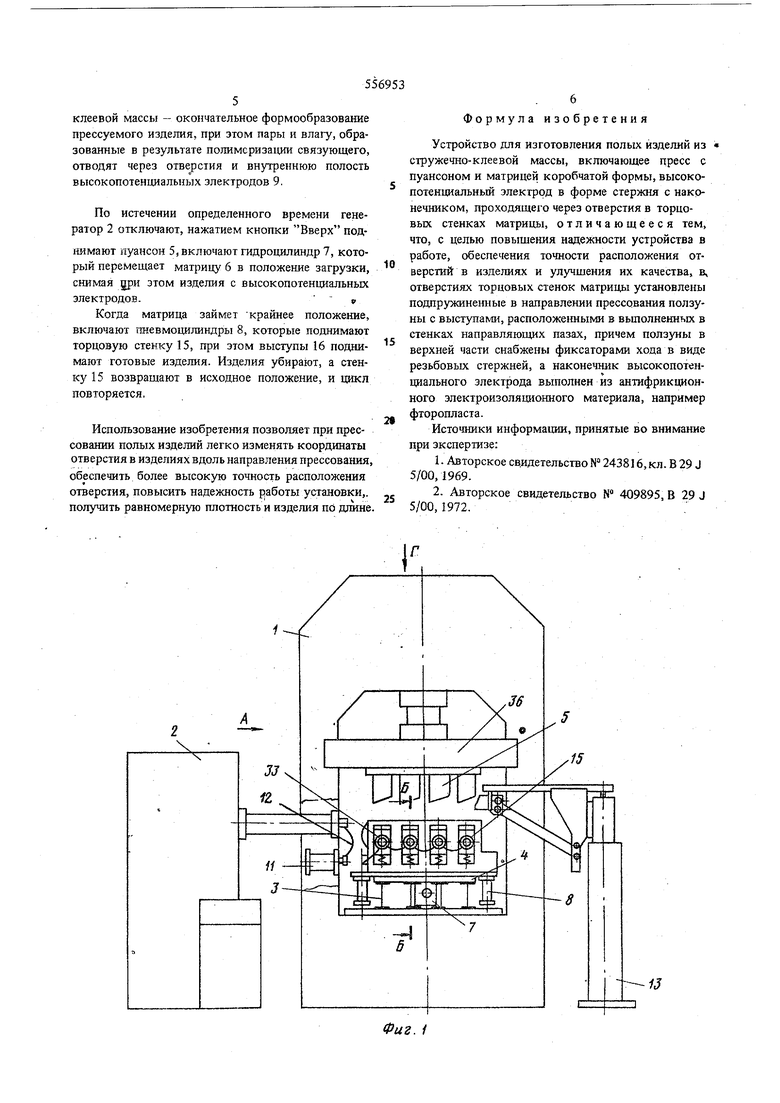

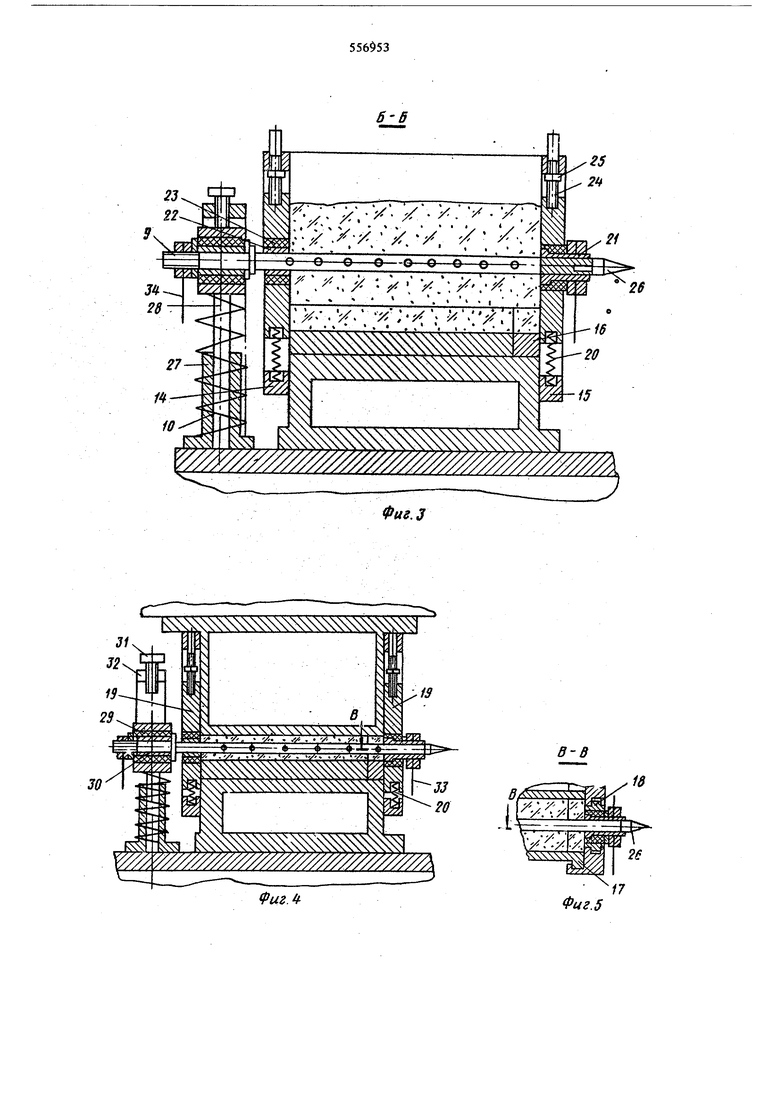

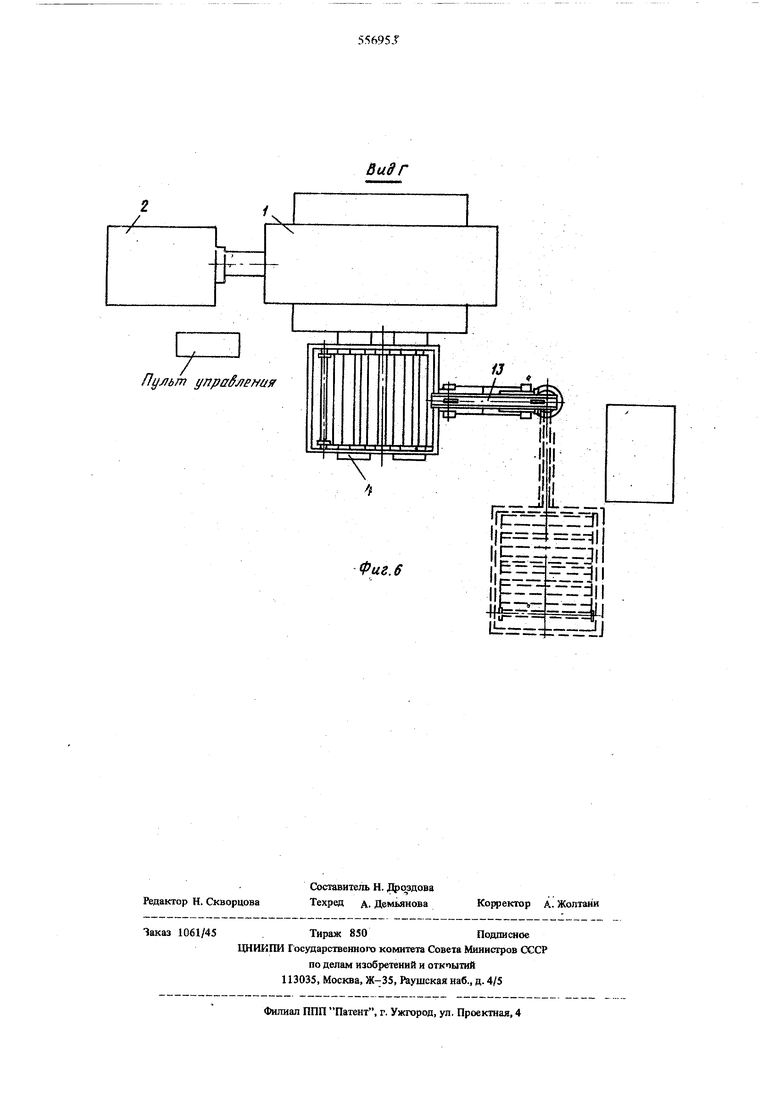

условно не показаны); на фиг. 2 - вид А фиг. 1 (пунктиром показано положение матрицы при загрузке; данвырыв по станине); на фиг. 3 - разрез Б-Б, фиг. }; на фиг. 4 -- положение перед запрессовкой; на фиг. 5 - разрез В-В фиг. 4 (пуансон опущен, MOivteHT прессования); на фиг. 6 - вид Г фиг. 1;

ПугЕктиром обозначено положение загрузрчного приспособления при загрузке в него стружечно-клеевой массы.

Устройство включает в себя гидравлический пресс 1, генератор токов высокой частоты (ТВЧ) 2, раму 3 с направляющими 4, пресс-форму, состоящую из пуансона 5 и матрицы 6, пщроцилиндр 7, пневмоцилиндры 8, высокопотенциальные злектроды9, пружину 10, пневмодалиндр II, Ш1гау12 и загрузочное приспособле ше 13 (см.фиг. 1).

На неподвижной плите пресса 1 закреплена рама 3 с направляюидам 4, по которым с помощью гидрощ ливдра 7 может перемещаться 4-х местная матрица 6, осхан;гвлнваясь в 2-х крайш1х положениях: рабочее и загрузочное (см.фиг. 2).

На матрице 6 установлены торцовые стенки 14 и 15. Торцовая стенка 14 установлена неподви шо. Торцовая стенка 15, имеющая выступы 16, 1голяется выталкивателем. С помощью пневмоцилиндров 8, закреклеш1ых ; к нижней плите матрицы, стенка 15 может перемещаться по направляющим 17 в вертикальном направлении.

В призматических направля о1цих 18 торцовых стенок 14 и 15 установлены ползуны 19, подпружиненные пружинам: 2 в чагфавлении прессования и постоянно пергх-мьйкидаг зону прессования. Ползуны 19 с уста1-;:з1.;;ьшыми в них латунными втулками 21 и 22 ч зтулками - изоляторами 23 служат onopaivffl для иь сокопотенциальных электродов 9 во время прессования. В верхний торец полз}нов 19 ввернзпы винты 24 с гайками 25, которые представляют собой фиксаторы, позволяющие фиксировать ползуны 19 и вместе с ними высокопотенциалшые злектроды 9 в крайних положениях - верхнем до начала запрессовки и ниж1{ем во время прессования.

Регулировка фиксаторов, позволяет изменять расположение отверстий в изделии.

Высокопотенциальные электроды 9 выполнены в виде перфорированных мелкими отверстиями полых металлических стервеней, снабженных кони4ecKHN-M фторопластовыми наконечниками 26, которые уменьшают сопротивление движению высокопотенциальных электродов 9 в стружечно-клеевой массе, уменьшают потери напряженности поля токов высокой частоты, повышают безопастность работы. Высокопотенциальные злектроды 9 консольно закреплены в установленных на раме 3 опорах, представляющих собой установленные в направляющих стаканах 27 подпружиненные стержни 28, на которых закреплены фторпластовые обоймы 29 с втyлкa ш 30; крайнее верхнее положение

опор регулируется винтами 31, ввернутыми в П-образнуюостойку 32, которая крепится к раме 3.

Втулки 21 и 30 соединены токопроводящими шинами 33 и 34,Г 1ДРоЦилиндр 7 закреплен на неподвижной плите пресса и своим штокам посредством пальца 35 соед1шен с матрицей. На подвижной в вертикальном направлении плите 36 пресса закреплен 4-х местный пуансон 5 и защитные экраны 37 и 38. Матрицы 6 и пуансон 5 выполнены пустотелыми. в них подводят пар для обогрева с целью выравнивания температурнь Х зон. Во время прессовашш когда пуансон 5 сомкнут с матрицей б, они вместе представляют собой низкопотешшальный электрод, полностью зам1)ка101Ц1П1 поле токов высокой частоты на npeccjeMOM изделии.

Устройство работает следующим образом.

В исходном положении подвижная .штата пресса 1 находится в верхнем положении - пуансон 5 поднят, а матрица 6 с помощью пщрощшиндра 7 выдвинута. Высокопотенциальные электроды 9 поддерживаются 0 в крайнем верхнем пложении, торцевая стенка .15 находится в нижнем положешш. Ползуны 19 в Торцовых, стенках, у раясь в фиксаторы, поддерживаются пружинами 20 в крайнем верхнем положении. - Высокопотенциальные электроды 9 и втулки 21,22 соосны.

Загрузив с помощью загрузочного приспособления 13 стружечно-клеевую массу в матрицу, В1слюча.ют гадроцилиндр 7, который своим щтоком перемещает матрицу в рабочее положение. При этом высокопотенциальные электроды 9, проходя через втулку 22 и стружечно-клеевую массу в матрицу, ;.::ключ.ают гидро1Щлиндр 7, который своим щтоком ..сремещает матрицу в рабочее положение. При зтом зысокопотенциальные электроды 9, проходя через втулк} 22 и стружечно-клеевую массу, входят во втулку 21, образуя с ними плотный контакт. Затем нажатием кнопки Bj-шз на пульте управления пресс-форму смыкают и пуансон 5 сжимает засыпанную в матрицу массу заданным усилием, при зтом высокопотенциальные электроды 9 вместе с опорой и ползунами 19, преодолевая сопротивление пружин 20 и 10, перемещаются вниз пропорционально упрессовке прессуемой массы. При смыкашш .пуансона 5 и матрицы 6 ползуны 19 и высокопотенциальные электроды 9 фиксируются в необ ходамом положении. Когда пресс-форма полностью сомкнется, включают пневмоцилиндр 11, который своим щтоком прижимает щину12 к щиням 33 и 34, подавая ток на высокопотенциальиые электроды 9, начинается полимеризация связующего, а также вследствие появления текучести

клеевой массы - окончательное формообразование прессуемого изделия, при этом пары и влагу, образованные в результате полимеризации связующего, отводят через отверстия и внутреннюю полость высокопотенциальных электродов 9.

По истечении определенного времени генератор 2 отключают, нажатием кнопки Вверх поднимают пуансон 5, включают падроцилиндр 7, который перемещает матрицу 6 в положение загрузки, снимая цри этом изделия с высокопотенциальных электродов. у

Когда матрица займет крайнее положение, включают пневмоцилиндры 8, которые поднимают торцовую стенку 15, при этом выступы 16 поднимают готовые изделия. Изделия убирают, а стенку 15 возвращают в исходное положение, и цикл повторяется.

Использование изобретения позволяет при прессовании полых изделий легко изменять координаты отверстия в изделиях вдоль направления прессования, обеспечить более высокую точность расположения отверстия, повысить надежность работы установки,, получить равномерную плотность и изделия по длине.

Формула изобретения

Устройство для изготовления полых изделий из стружечно-клеевой массы, включающее пресс с пуансоном и матрицей коробчатой формы, высокопотенциальный электрод в форме стержня с наконечником, проходящего через отверстия в торцовых стенках матрицы, отличающееся тем, что, с целью повышения надежности устройства в работе, обеспечения точности расположения отверстий в изделиях и улучшения их качества, в, отверстиях торцовых стенок матрицы установлены подпружиненные в направлении прессования ползуны с выступами, расположенными в вьшолненных в стенках направляющих пазах, причем ползуны в верхней части снабжены фиксаторами хода в виде резьбовых стержней, а наконечник высокопотенциального электрода выполнен из антифрикционного электроизоляционного материала, например фторопласта.

Источники информации, принятые во внимание при экспертизе:

1.Авторское свидетельствоN243816,кл.B29 J 5/00,1969.

2.Авторское свидетельство № 409895 В 29 J 5/00, 1972.

Фиг. 1

/ -Х- X . V . X

;-5: -х;/-Х; /

i-:-..: . .

О О-О О-О-©-е-е-©-f .:х ; V/: ../л«. ,

- J I .,

.х- X. ,- / /x.

I лtI

W// ////////

Ir

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ КАЛИБРОВКИ СБОРНЫХ ЗАГОТОВОК БИМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2006 |

|

RU2319588C2 |

| Устройство для прессования изделий из порошка | 1981 |

|

SU946801A1 |

| Устройство для снаряжения боеприпасов | 1971 |

|

SU1841266A1 |

| Устройство для прессования изделий из порошков | 1978 |

|

SU753644A1 |

| Пресс-форма для прессования изделий из порошков с профильными углублениями на наружной поверхности | 1988 |

|

SU1523253A1 |

| Устройство для калибровки цилиндрических изделий | 1980 |

|

SU884801A1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ КОРНЕВОЙ МАССЫ, В ЧАСТНОСТИ, РАСТИТЕЛЬНЫХ ВОЛОКОН СОЛОДКИ (ВАРИАНТЫ) | 2000 |

|

RU2182418C2 |

| Устройство для прессования изделий | 1976 |

|

SU604627A1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗДЕЛИЙ ОБРАТНЫМ ПРЕССОВАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1987 |

|

RU2076007C1 |

| Устройство для изготовления кабельных наконечников | 1987 |

|

SU1480937A1 |

W/A / //////////////

ФигЛ

B-B

B.

i

Фиг.5

В ад Г

Авторы

Даты

1977-05-05—Публикация

1975-10-03—Подача