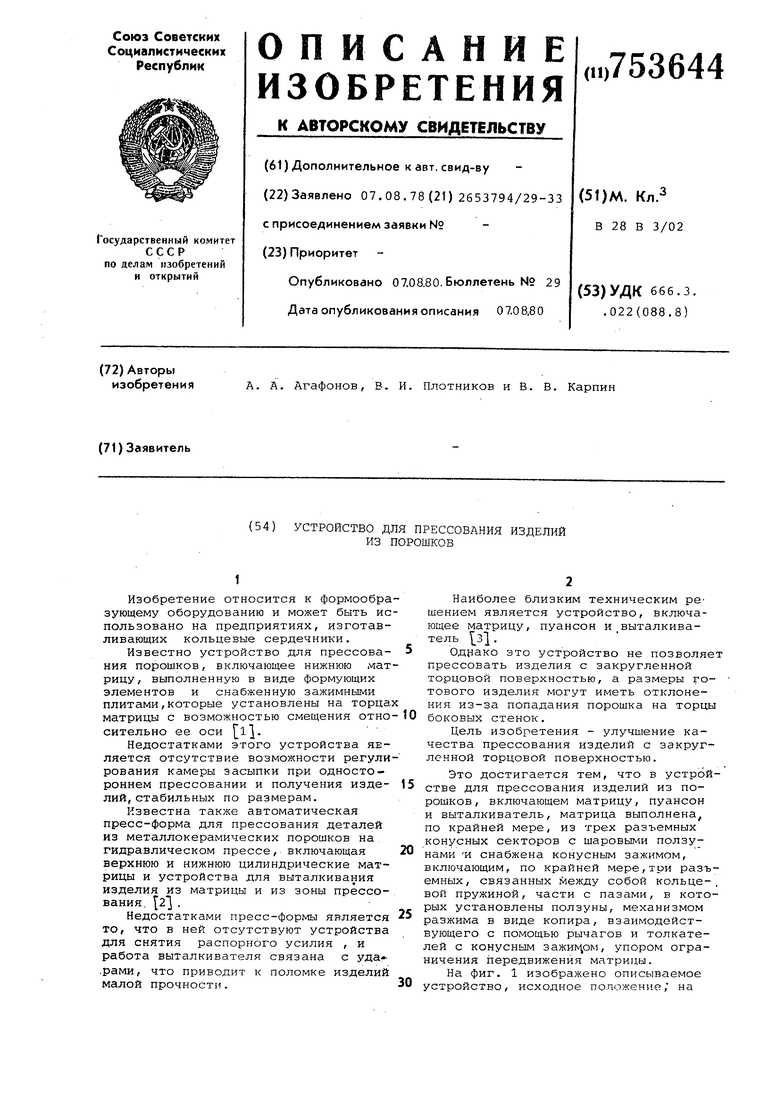

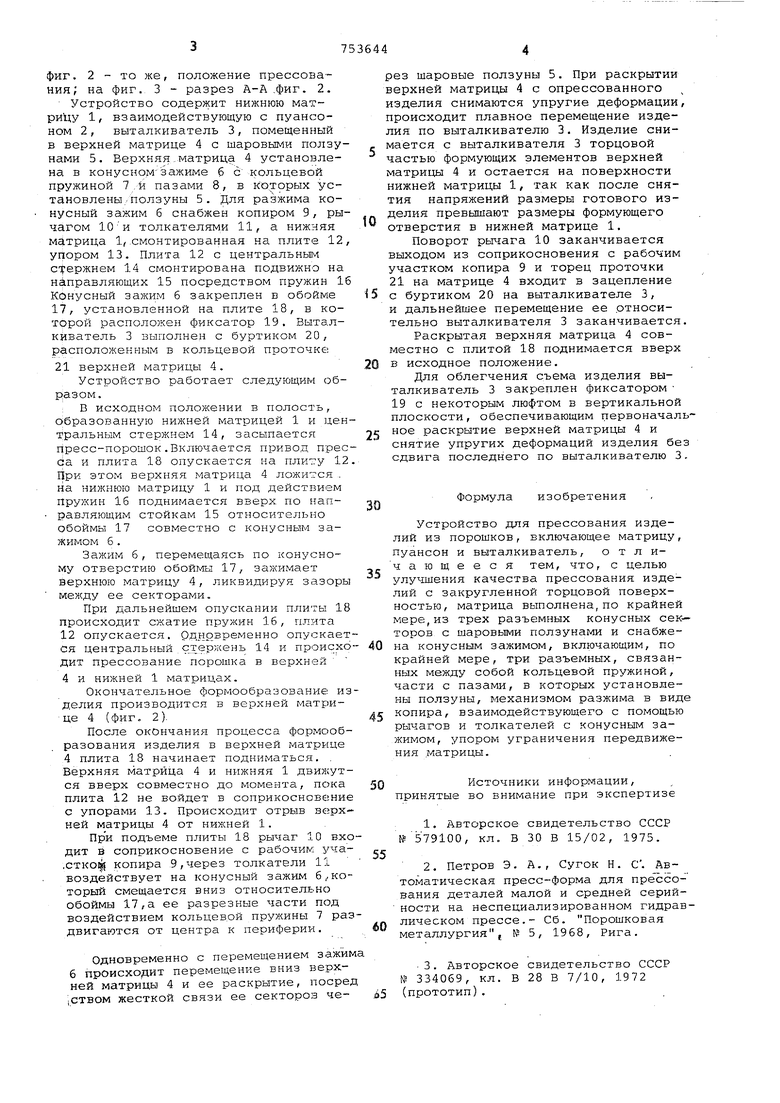

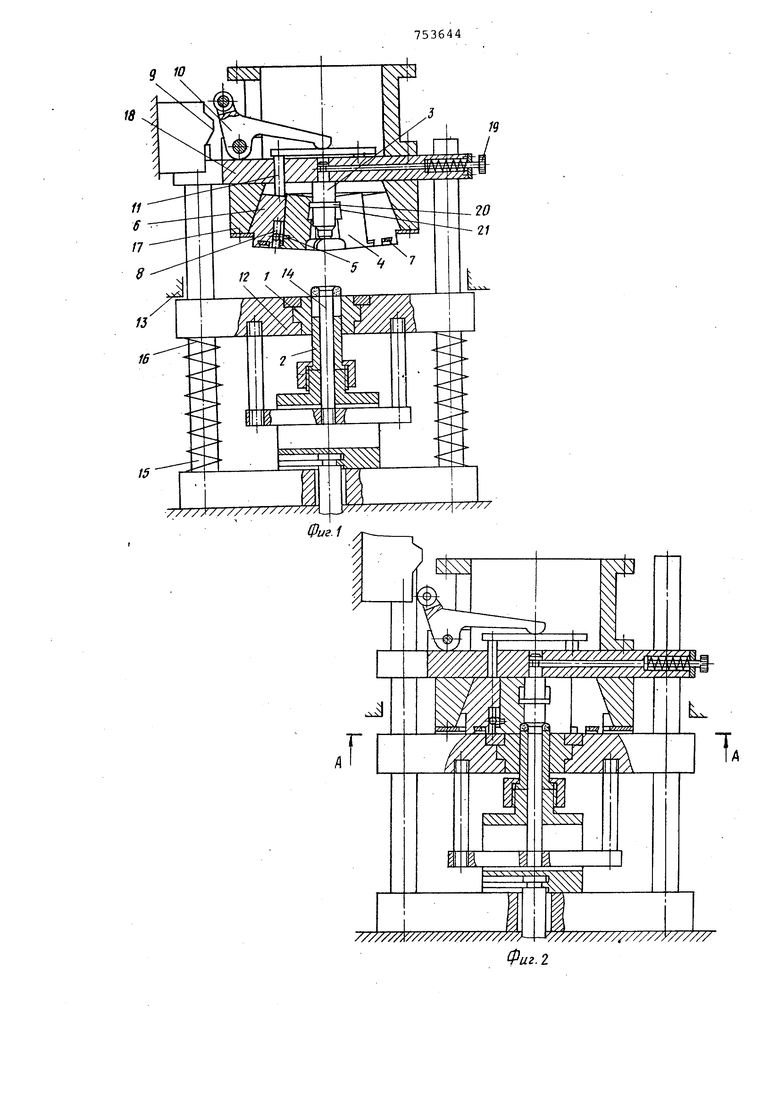

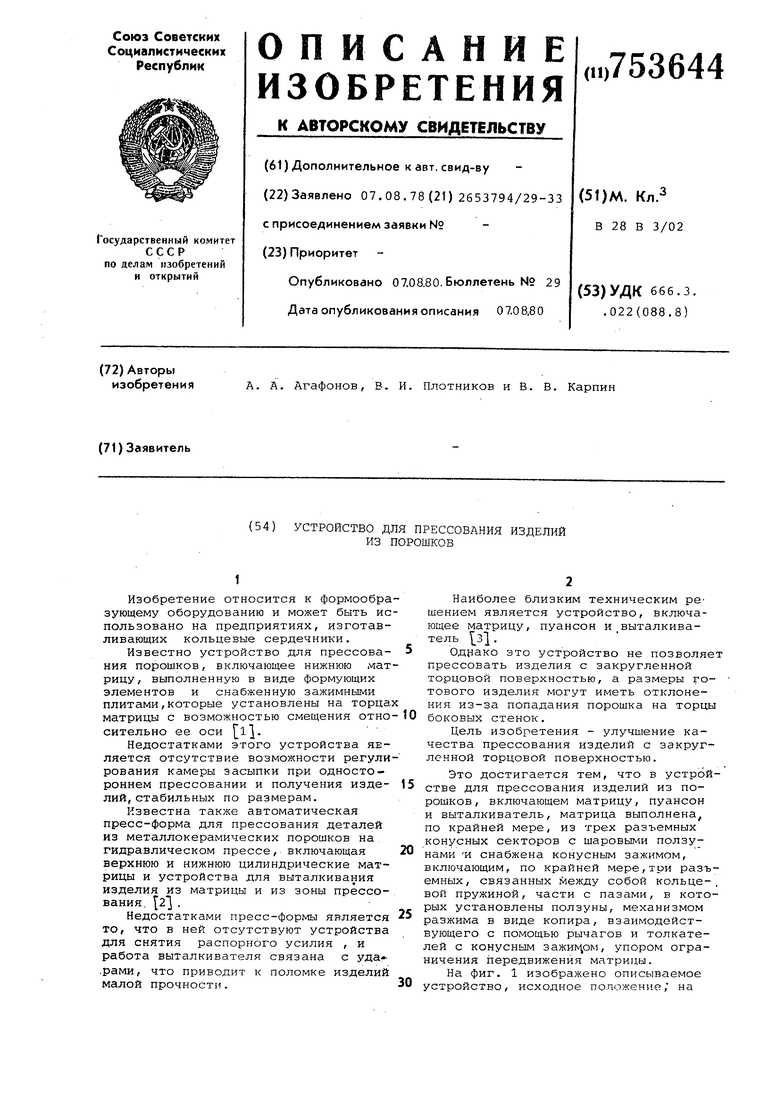

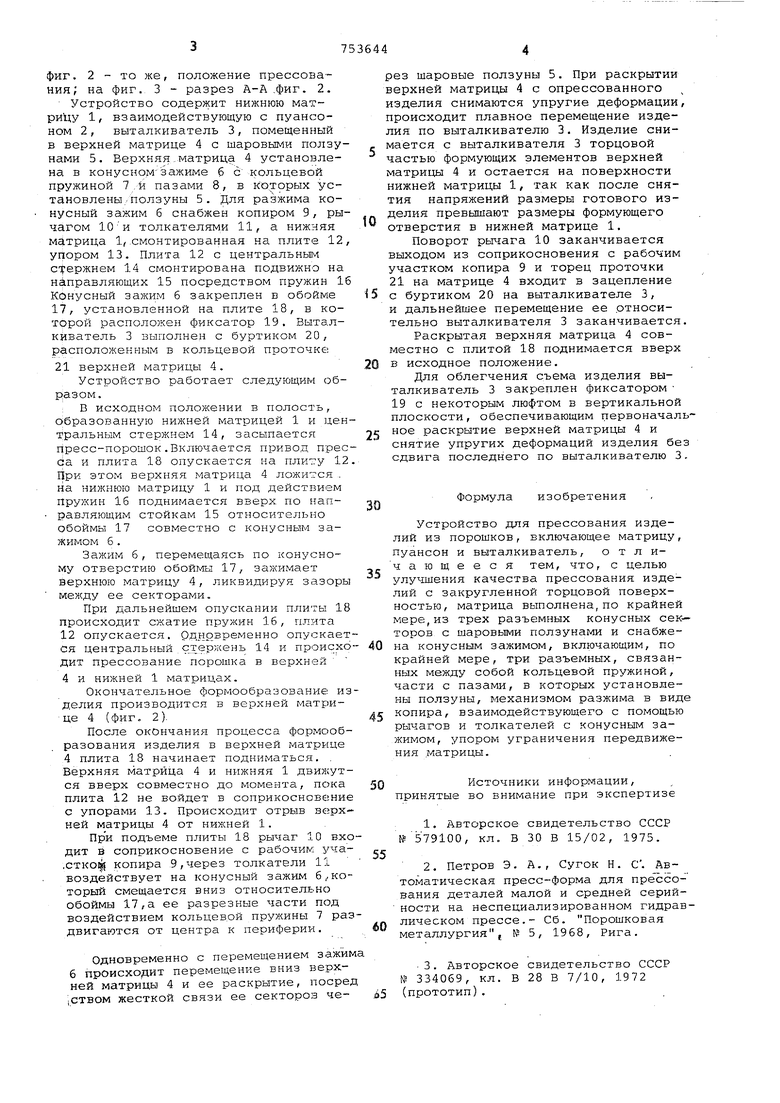

(54) УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ Изобретение относится к формообра зующему оборудованию н может быть ис пользовано на предприятиях, изготавливающих кольцевые сердечники. Известно устройство для прессования порошков, включающее нижнюю мат рицу, выполненную в виде формующих элементов и снабженную зажимнЕлми плитами,которые установлены на торца матрицы с возможностью смещения отно сительно ее оси . Недостатками этого устройства является отсутствие возможности регули рования камеры засыпки при одностороннем прессовании и получения изделий, стабильных по размерам. Известна также автоматическая пресс-форма для прессования деталей из металлокерамических порошков на, гидравлическом прессе, включающая верхнюю и нижнюю цилиндрические матрицы и устройства для выталкивания изделия из матрицы и из зоны прессования. 2 . Недостатками пресс-формы является то, что в ней отсутствуют устройства для снятия распорного усилия , и работа выталкивателя связана с .рами, что приводит к поломке изделий малой прочности. ИЗ ПОРОШКОВ Наиболее близким техническим ре шением является устройство, включающее матрицу, пуансон и выталкиватель З . Од{1ако это устройство не позволяет прессовать изделия с закругленной торцовой поверхностью, а размеры готового изделия могут иметь отклонения из-за попадания порошка на торцы боковых стенок. Цель изобретения - улучшение качества прессования изделий с закругленной торцовой поверхностью. Это достигается тем, что в устройстве для прессования изделий из порошков, включающем матрицу, пуансон и выталкиватель, матрица выполнена, по крайней мере, из трех разъемных конусных секторов с шаровыми ползунами И снабжена конусным зажимом, включающим, по крайней мере,три разъемных, связанных между собой кольце-, вой пружиной, части с пазами, в которых установлены ползуны, механизмом разжима в виде копира, взаимодействующего с помощью рычагов и толкателей с конусным зажиг ом, упором ограничения передвижения матрицы. На фиг. 1 изображено описываемое устройство, исходное положение; на фиг. 2 - то же, положение прессования; на фиг. 3 - разрез А-А .фиг. 2. Устройство содержит нижнюю матриЦу 1, взаимодействующую с пуансоном 2, выталкиватель 3, помещенный в верхней матрице 4 с шаровыми ползунами 5. Верхняя.матрица 4 установлена в конусномзажиме 6 с кольцевой пружиной 7.и пазами 8, в которых установлены/ползуны 5. Для разжима конусный зажим б снабжен копиром 9, ры чагом 10и толкателями 11, а нижняя матрица 1, .смонтированная на плите 12 упором 13. Плита 12 с центральньм стержнем 14 смонтирована подвижно на направляющих 15 посредством пружин 1 Конусный зажим 6 закреплен в обойме 17, установленной на плите 18, в которой расположен фиксатор 19. Выталкиватель 3 выполнен с буртиком 20, расположенным в кольцевой проточке 21 верхней матрицы 4. Устройство работает следующим . : в исходном положении в полость. Образованную нилсней матрицей 1 и цен тральным стержнем 14, засыпается Пресс-порошок.Включается привод прес са и плита 18 опускается на пли::у 12 При этом верхняя матрица 4 ложится . на нижнюю матрицу 1 и под действием Пружин 16 поднимается вверх по направляющим стойкам 15 относителььга обоймы 17 совместно с конусным зажимом б . Зажим б, перемещаясь по конусному отверстию обоймы 17, зажимает верхнюю матрицу 4, ликвидируя зазоры между ее секторами. При дальнейшем опускании плиты 18 происходит сжатие пружин 16, плита 12 опускается. Одновременно опускает ся центральный стержень 14 и проис хо дит прессование порошка в верхней 4 и нижней 1 матрицах. Окончательное формообразование из делия производится в верхней матрице 4 (фиг, 2). После окончания процесса формообразования изделия в верхней матрице 4 плита 18 начинает подниматься. . Верхняя матрица 4 и нижняя 1 движутся вверх совместно до момента, пока плита 12 не войдет в соприкосновение с упорами 13. Происходит отрыв верхней матрицы 4 от нижней 1. При подъеме плиты 18 рычаг 10 вхо дит в соприкосновение с рабочим уча. копира 9,через толкатели 11 воздействует на конусный зажим 6,,ко торый смещается вниз относительно обоймы 17,а ее разрезные части под воздействием кольцевой пружины 7 ра двигаются от центра к периферии. Одновременно с перемещением зажи б происходит перемещение вниз верхней матрицы 4 и ее раскрытие, посре ,ством жесткой связи ее секторов чеез шаровые ползуны 5. При раскрытии ерхней матрицы 4 с опрессованного зделия снимаются упругие деформации, роисходит плавное перемещение издеия по выталкивателю 3. Изделие сниается с выталкивателя 3 торцовой астью формующих элементов верхней атрицы 4 и остается на поверхности нижней матрицы 1, так как после снятия напряжений размеры готового изелия превышают размеры формующего отверстия в нижней матрице 1. Поворот рычага 10 заканчивается выходом из соприкосновения с рабочим участком копира 9 и торец проточки 21 на матрице 4 входит в зацепление с буртиком 20 на выталкивателе 3, и дальнейшее перемещение ее относительно выталкивателя 3 заканчивается. Раскрытая верхняя матрица 4 совместно с плитой 18 поднимается вверх в исходное положение. Для облегчения съема изделия выталкиватель 3 закреплен фиксатором 19 с некоторым люфтом в вертикальной плоскости, обеспечивающим первоначальное раскрытие верхней матрицы 4 и снятие упругих деформаций изделия без сдвига последнего по выталкивателю 3. Формула изобретения Устройство для прессования изделий из порошков, включающее матрицу, пуансон и выталкиватель, о т л ичающе е с я тем, что, с целью улучшения качества прессования изделий с закругленной торцовой поверхностью, матрица выполнена,по крайней мере,из трех разъемных конусных секторов с шаровыми ползунами и снабжена конусным зажимом, включающим, по крайней мере, три разъемных, связанных между собой кольцевой пружиной, части с пазами, в которых установлены ползуны, механизмом разжима в виде копира, взаимодействующего с помощью рычагов и толкателей с конусным зажимом, упором уграничения передвижения .матрицы. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 579100, кл. В 30 В 15/02, 1975. 2.Петров Э. А., Сугок Н. С . Автоматическая пресс-форма для прессования деталей малой и средней серийности на неспециализированном гидравлическом прессе.- Сб. Порошковая металлургия, № 5, 1968, Рига. 3. Авторское свидетельство СССР № 334069, кл. В 28 В 7/10, 1972 (прототип).

д 10

IS

Фиг.1

У/////Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прессования изделий из порошка | 1981 |

|

SU946801A1 |

| Пресс-форма для прессования порошков в автоматическом режиме | 1987 |

|

SU1444075A1 |

| Устройство для прессования изделий из порошков | 1984 |

|

SU1186388A1 |

| ПРАВОЧНЫЙ ШТАМП ДЛЯ ПУСТОТЕЛЫХ ИЗДЕЛИЙ | 1994 |

|

RU2090294C1 |

| Устройство для разделения пруткового материала | 1986 |

|

SU1379026A1 |

| Устройство для изготовления стержня с утолщениями | 2021 |

|

RU2773178C1 |

| Пресс-форма для прессования изделий из порошковых корундомуллитовых смесей с профильными углублениями на боковых поверхностях | 2020 |

|

RU2761899C1 |

| Устройство для закрытой объемной штамповки | 1982 |

|

SU1044403A1 |

| Установка для изготовления алмазных инструментов | 1975 |

|

SU552136A2 |

| Устройство для прессования порошка | 1980 |

|

SU942885A1 |

Авторы

Даты

1980-08-07—Публикация

1978-08-07—Подача