Пример 1. В систему загружают А1Сг тализатор следующего состава, СггОз , Насыииой вес 0,9630 механичес прочиость 82,0%. Фракционный состав: Содержание, вес. Размер частиц, мкм Крупнее 500 500-310 310-160 160-100 100-60 Мельче 60 Дегидрированию подвергают н-гексан т. кип. 68,3-69,3°С, df 0,6585-0,6 1,3747-1,3757. Условия дегидрирования: Температура реакции, °С53 Разбавление сырья азотом, моль/моль1 Концентрация катализатора в реакторе, Время контакта сырья с катализатором, с1, Выход, вес. %: катализатора 94,5, газа кокса 1,9. Состав газа, вес. Состав катализата, вес. 2 н-Гексан Гексены SC3+C4 Бензол НеидентифицироНеидентифицированныеванные Отношение гексенов к бензолу 11,6. Выход гексенов, вес. %: на пропущен гексан 23,3, на разложенный гексан 71,5; к версия н-гексана 32,5. Пример 2. В систему загружают А1Сг тализатор. Насыпной вес 0,9635 г/мл, меха ческая прочность 87,2%. Фракционный состав: Размер частиц, мкмСодержание, вес. % .Крупнее 5005,8 500-310 310-160 100-60 Дегидрированию подвергают н-гексан т. кип. 68,3-69,3°С, df 0,685-6,6 1,3747-1,3757. Условия дегидрирования: Температура реакции, °С54 Разбавление сырья азотом, моль/моль1 : Концентрация катализатора в реакторе, Время контакта, с1,5 Выход, вес. %: кпталнзата 93,0, газа 5,U, окса 2,0. Состав газа, вес. став катализата, BJC. Сз + С4 Гексан ксены нзол Выход гексенов, вес. %: на пропущенный -гексан 24,1, на разложенный н-гексаи 68,8%; онверсия н-гексана 35,0%. Отиощение гексенов к бензолу 10,3. Пример 3. Загруженный А1Сг-катализатор еет насыпной вес 0,9573 г/мл, механическую очность 85,7%. Содержание, вес. % Размер частиц, мк.м Крупнге 500 500-310 310-160 160-100 100-60 Мельче 60 Условия дегидрирования: Температура реакции, °С550 Разбавление сырья паром, моль/моль1 :4 Концентрация катализатора в реакторе, Время контакта сырья с катализатором, с1,8 Выход, вес.7о: катализата 93,6, газа 4,0, кса 2,4. став катализата, вес. %: Состав газа, вес. %: з + С4 1,5HS20,0 69,3СОа63,0 ксан 26,5S Сг8,0 ксены 2,7SCg+C 7,0 нзол Неидентифици-2,0 100рованные Выход гексенов, вес. %: на пропущенный ксан 24,8, на разложенный гексан 74,5; конрсия гексана 33,3%. Пример 4. В систему загружают описанй выще катализатор. Дегидрированию подвергают н-декан с кип. 174°С, df 0,7298, п 2° 1,4119-1,412. Условия дегидрирования: Температура реакции, °С475 Разбавление сырья азотом, моль/моль1 :4 Концентрация катализатора в реакторе, Время контакта сырья с катализатором, с Выход, вес. %: катализата 93,0, газа 5,0, кса 2,0.

Состав газа. вес.

Состав катализата, вес.

1Сз+С4

С,-С,

и-Декан Децены Бензол Толуол

Нендентифицированные

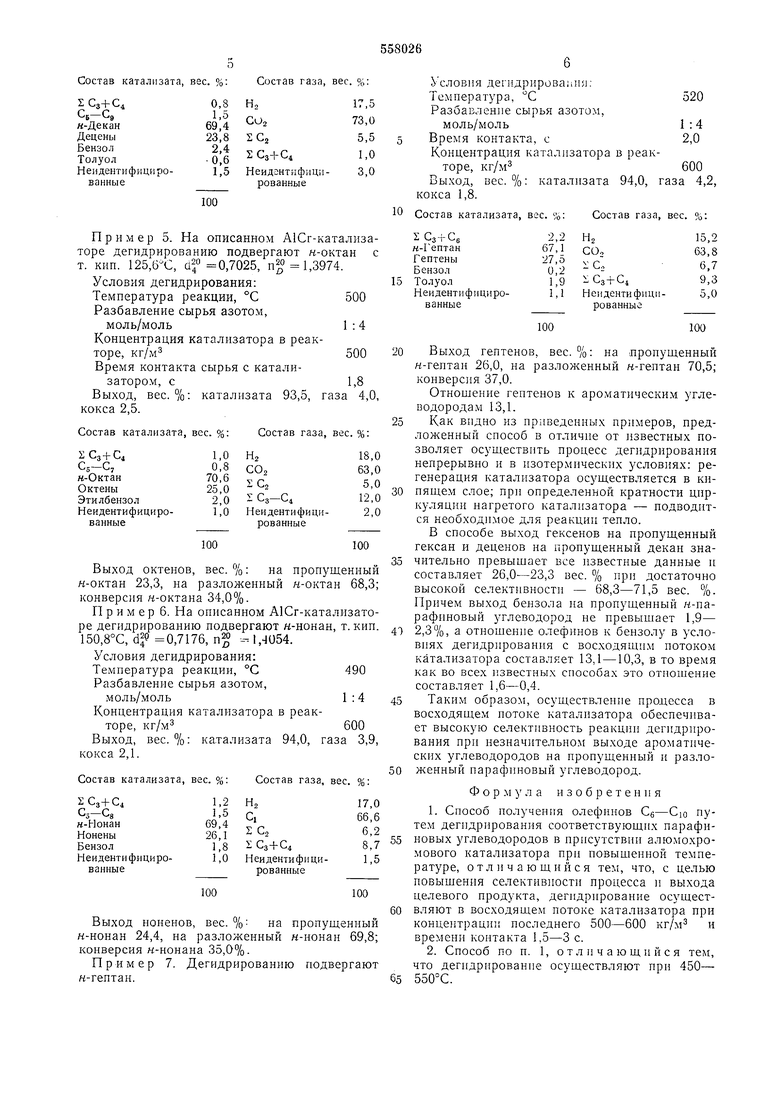

100 Пример 5. На описанном AlCr-катализ торе дегидрированию подвергают к-октан т. кип. 125,, df 0,7025, п 1,3974. Условия дегидрирования: Температура реакции, °С500 Разбавление сырья азотом, моль/моль1 :4 Концентрация катализатора в реакторе, Время контакта сырья с катализатором, с1,8 Выход, вес. %: катализата 93,5, газа 4 кокса 2,5. Состав газа, вес. ХСз+С4 С5-С, к-Октан Октены Этилбензол НеидентифицированныеВыход октенов, вес. %: на пропущенны я-октан 23,3, на разложенный я-октан 68 конверсия н-октана 34,0%. Пример 6. На описанном А1Сг-катализат ре дегидрированию подвергают н-нонан, т. ки 150,8°С, df 0,7176, ng 1,054. Условия дегидрирования: Температура реакции, °С490 Разбавление сырья азотом, моль/моль1 :4 Концентрация катализатора в реакторе, Выход, вес. %: катализата 94,0, газа 3 кокса 2,1. Состав катализата, вес. %: Состав газа, вес. % 2Сз+С4 НеидентифицированныеВыход ноненов, н-нонан 24,4, на конверсия н-нонана 35,0%. Пример 7. Дегидрированию подвергаю н-гептан.

6

Условия дегидрирования:

Температура, С520

Разбавление сырья азотом, моль/моль1 : 4

Время контакта, с2,0

Концентрация катализатора в реакторе,

катализата 94,0, газа 4,2,

ьыход, вес. %: кокса 1,8.

Состав газа, вес.

Состав катализата, вес. X Сз+С -Гептан Гептены Бензол Толуол НеидентифицированныеВыход гептенов, вес. %: на пропущенный н-гептан 26,0, на разложенный к-гептан 70,5; конверсия 37,0. Отношение гептенов к ароматическим углеводородам 13,1. Как видио из приведенных примеров, предложенный способ в отличие от известных позволяет осуществить процесс дегидрирования непрерывно и в изотермических условиях: регенерация катализатора осуществляется в кипящем слое; при определенной кратности циркуляции нагретого катализатора - подводится необходимое для реакции тепло. В способе выход гексенов на пропущенный гексан и деценов на пропущенный декан значительно превыщает все известные данные и составляет 26,0-23,3 вес. % при достаточно высокой селективности - 68,3-71,5 вес. %. Причем выход бензола на пропущенный н-парафиновый углеводород не превышает 1,9- 2,3%, а отношение олефинов к бензолу в условиях дегидрирования с восходящп.м потоком катализатора составляет 13,1-10,3, в то время как во всех известных способах это отношение составляет 1,6-0,4. Таким образом, осуществление продесса в восходящем иотоке катализатора обеспечивает высокую селективность реакции дегидрирования при незначительном выходе ароматических углеводородов на пропущенный и разложенный парафиновый углеводород. Ф о р .м у л а изобретения 1.Способ получения олефинов Са-Сю путем дегидрирования соответствующих парафиновых углеводородов в присутствии алюмохромового катализатора при повыщенной температуре, отличающийся тем, что, с целью повышения селективности процесса и выхода целевого продукта, дегпдрирование осуществляют в восходящем потоке катализатора при концентраци последнего 500-600 кг/м и времени контакта 1,5-3 с. 2.Способ по п. 1, отлп чающийся тем, что дегидрирование осуществляют при 450- . 7 Источники информации, ирииятые во виимание ири экспертизе 1. Патент Франиии № 1446101, кл. С 07С, 1965. 8 2. Шуйкии Н. И. и др. Дегидрирование н-алкаиов о присутствии иромышленного А1Сг-катал11затора. Известия АН СССР. Сер. Химическая, 1961, N° 4, с. 653 (ирототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЕГИДРИРОВАНИЯ И ДЕГИДРОЦИКЛИЗАЦИИ УГЛЕВОДОРОДОВ | 2003 |

|

RU2231516C1 |

| Способ получения алкенилароматических углеводородов | 1965 |

|

SU256757A1 |

| Способ получения стирола | 1972 |

|

SU437733A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛЦИКЛОПЕНТАДИЕНА | 1972 |

|

SU350775A1 |

| КАТАЛИЗАТОР КОНВЕРСИИ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2230611C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА | 1996 |

|

RU2120934C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНА | 1971 |

|

SU429050A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТОВ МОТОРНЫХ ТОПЛИВ (ЭКОФОРМИНГ) | 2006 |

|

RU2417251C2 |

| Катализатор для пиролиза прямогонных бензинов | 1978 |

|

SU738659A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА И УГЛЕРОДНОГО МАТЕРИАЛА | 1999 |

|

RU2160698C1 |

Авторы

Даты

1977-05-15—Публикация

1974-07-22—Подача