1

Изобретение относится к черной ;металлургии, в частности к ишакам для рафинирования стали.

Известен иэвестконо-глиноземистый ujjiaK для рафинирования стали, содержащий, вес.%:

53-55

Окись кальция 43-45 Окись алюминия до 3 Окись кремния до 1 ij .

Окись железа

Недостаток илака в том, что он содержит повышенное количество окислов алюминия, которые вводятся в шлак дефицитным дорогостоящим материалом - техническим глиноземом.

В качестве прототипа принят синтетический шлак, содержащий, вес.%:

основа 20-30

3-7 10-15

3-10 2

1едостатком шлака являются повышенные температура плавления и вязкость (низкая жидкотекучесть), низкая обессеривающая способность.

Целью изобретения является снижение температуры плавления, повышение жидкотекучести и десульфурирующей способности синтетического шлака.

Цель достигается тем, что в шлак, содержащий окись кальция, глинозем, кремнезем, окись магния и фтористый кальций, дополнительно вводят окись бария при следующем соотношении компонентов, вес,%:

Окись кальция45-65

Глинозем10-30

Кремнезем5-20

Окись магния 2-10

Фтористый

кальций1-8

Окись бария 5-24

Введение в состав алюмо-известково-кремнеземистого шлака окиси бария снижает его температуру плавления и вязкость и повышает обессеривающую способность.

При содержании глинозема менее 10% резко снижается обессеривающая способность шлака. При содержании глинозема 10-30% шлак имеет наиболее низкую температуру плавления.

Нижний (5%) и верхний (20%) пределы со.аержания кремнезема приняты

исходя из того, что при этих, эначенийх происходит снижение температу- ., ры плавления окисной системы СаО-A Oj- SiO при количествах глинозема соответственно на верхнем (30%)

и нижнем (10%) пределах.

Содержание окиси магния принято от 2%, когда начинает сказываться благоприятное ее влияние на степень , обессеривания стали, до значения 10 выше которого резко увеличивается вязкость шлака.

За нижний предел содержания фтористого кальция прйято значение 1%, когда начинает проявляться его раэжижакщее действие в шлаке/ а эа верхний предел - 8%, ваше которого его использование становится экрномичес- ки нецелесообразнйм.

Нижний предел содержания окиси 6ciрня принят (раэгаам 5%, ири ко гором происходит эаметное снижение темпераутры плавленая и вязкости шпака. За верхний предел принято эначешие 24%-из тех соображений, что более высокие его соявЕЖания в шпаке невозможно обеспечить при данном соотношении остальнш: ксФшонентов, нспользуя концентраты 6asMiTOB ax руд.

Оптимешышм составом синтетического шлака является следующий/-в «Sec. окись кальция 50, глинозем

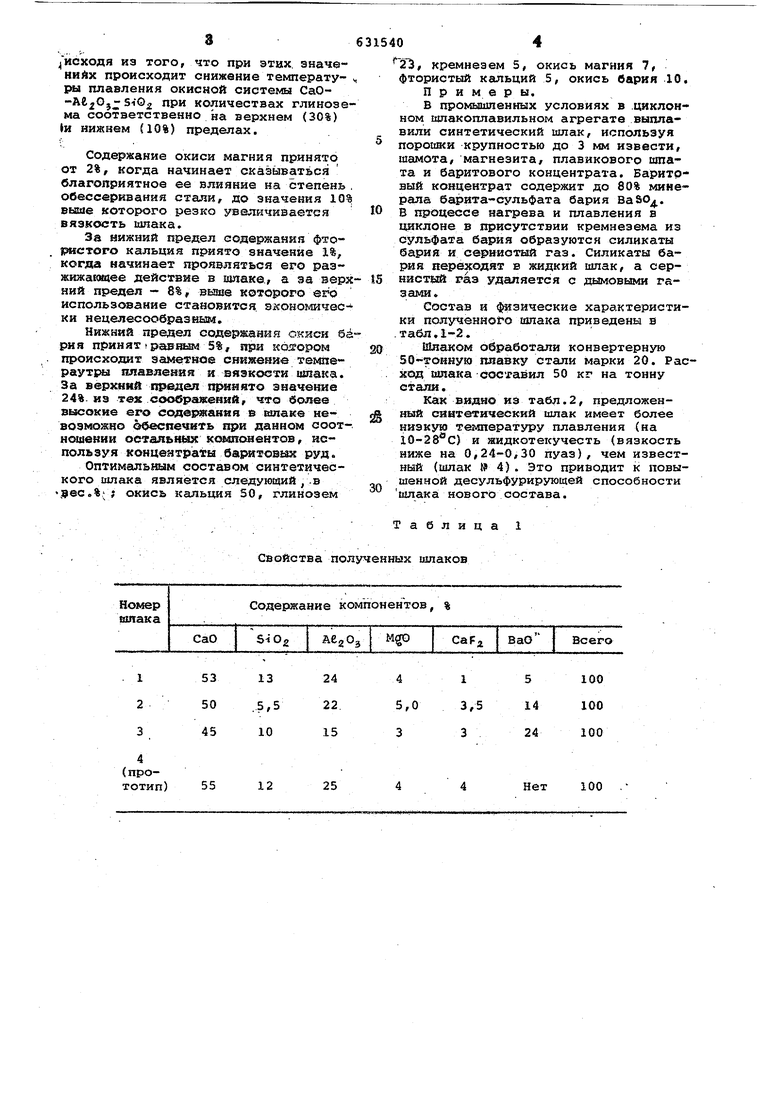

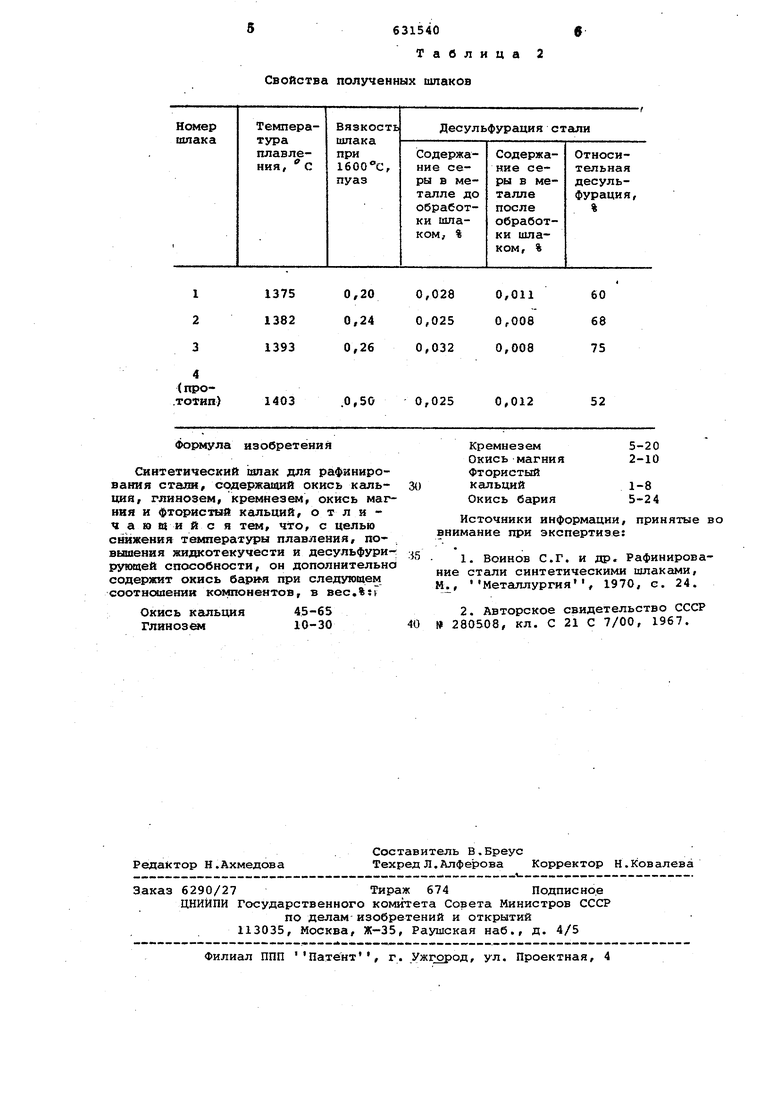

Свойства полученных ишаков

2, кремнезем 5, окись магния 7 фтористый кальций 5, окись бария 10.

Примеры.

В промышленных условиях в .циклонном щлакоплавильном агрегате выплавили синтетический шлак, используя орошки крупностью до 3 мм извести, шамота, магнезита, плавикового шпата и баритового концентрата. Баритрвый концентрат содержит до 80% минерала барита-сульфата бария BaSO. В процессе нагрева и плавления в циклоне в присутствии кремнезема из сульфата бария образуются силикаты бария и сернистый газ. Силикаты бария переходят в жидкий шпак, а сернистШ газ удаляется с дымовыми газами.

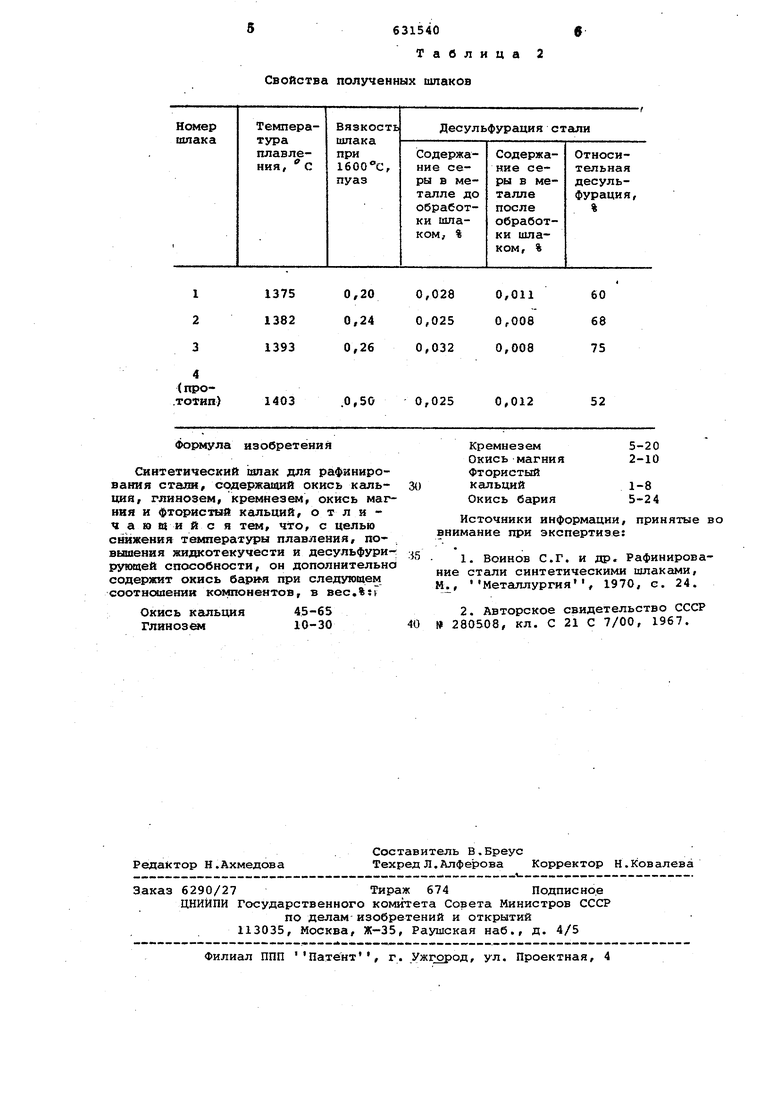

Состав и зические характеристики полученно1РО шлака приведены в табл.1-2.

Шлаком обработали конвертерную 5О-тонную плавку стали марки 20. Расход пшака составил 50 кг на тонну стали.

Как видно из табл.2, предложенный синтетический шлак имеет более низкую тегтаературу плавления (на 10-28 с) и жидкотекучесть (вязкость ниже на 0,24-0,30 пуаз), чем известный (шлак № 4). Это приводит к повышенной десульфурирующей способности шлака нового состава.

аблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлак для рафинирования сталей и сплавов | 1982 |

|

SU1036760A1 |

| Синтетический шлак для внепечной обработки хромсодержащих сталей | 1982 |

|

SU1101454A1 |

| Экзотермическая смесь для получения шлакометаллической лигатуры | 1979 |

|

SU1100320A1 |

| Способ получения нержавеющей стали | 1982 |

|

SU1092189A1 |

| Флюс | 1982 |

|

SU1033552A1 |

| Шлакообразующая смесь для рафинирования жидкого металла | 1981 |

|

SU981383A1 |

| Шлак для рафинирования стали | 1975 |

|

SU541871A1 |

| Шлакообразующая смесь для обработки стали | 1978 |

|

SU775144A1 |

| Рафинировочный шлак | 1982 |

|

SU1062274A1 |

| Способ обработки расплавленной стали | 1982 |

|

SU1046299A1 |

13

53 50 45

24 22 15

.5,5 10

55

12

25 )

5 100

1

3,5 14 100

24 100

3

100

Нет Свойства полученных шпаков

иия и фтористый кальций, отличаю m и и с я тем, что, с целью снижения xejimepaTS H плавления, повышения жидкотекучести и десульфурирующей способности, он дополнительно содержит окись бари-я при следующем соотноиении компонентов, в вес,

45-65

Окись кальция

10-30 Глинозем

631540

Таблица 2

Источники информации, принятые во внимание при экспертизе:

Авторы

Даты

1978-11-05—Публикация

1977-02-23—Подача