1

Изобретение относится к области сварки а именно к конструкции устройства для сборки и сварки каркаса кузова автобуса.

Известно устройство для сборки и сварки каркаса кузова автобуса, содержащее основание с колоннами, несущими узлы фиксации и крепления правой и левой- боковин, задней части и крыши кузова, а также рельсорый путь для перемещения тележки для крепления пола и передней части кузова, на которой смонтированы узлы приема правой к левой боковин кузоза l .

Целью изобретения является повышение производительности.

Это достигается тем, что устройство оснащено дополнительной тележкой, жестко связанной промежуточной тягой с основной тележкой. При этом на дополнительной тележке смонтированы стойки, несущие узлы для крепдения правой и левой боковин и узлы возвратно-поступательного перемещения указанных боковин в направлении, перпендикулярном к направлению перемещения дополнительной тележки.

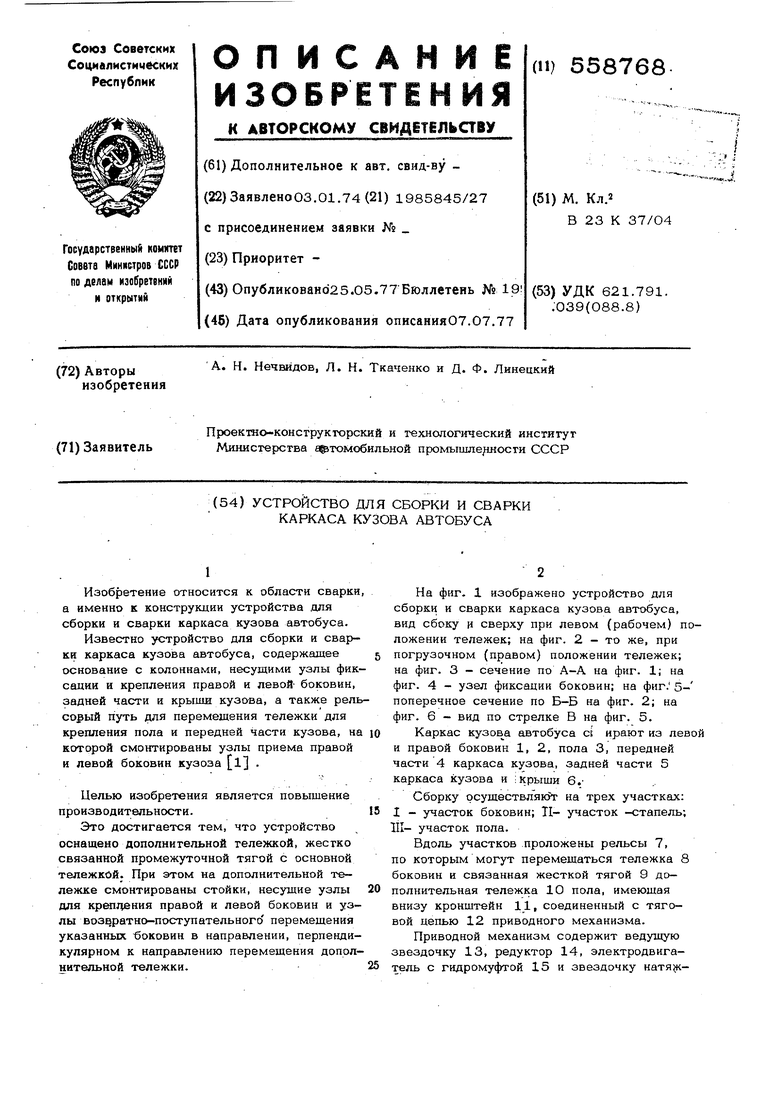

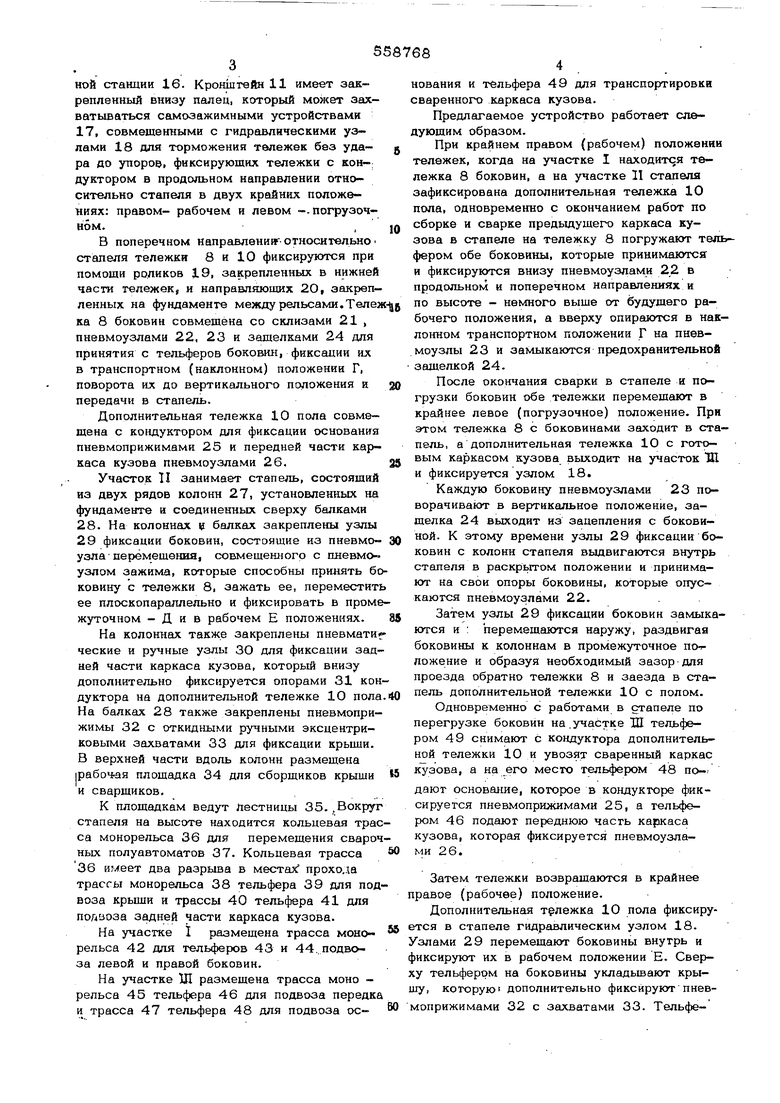

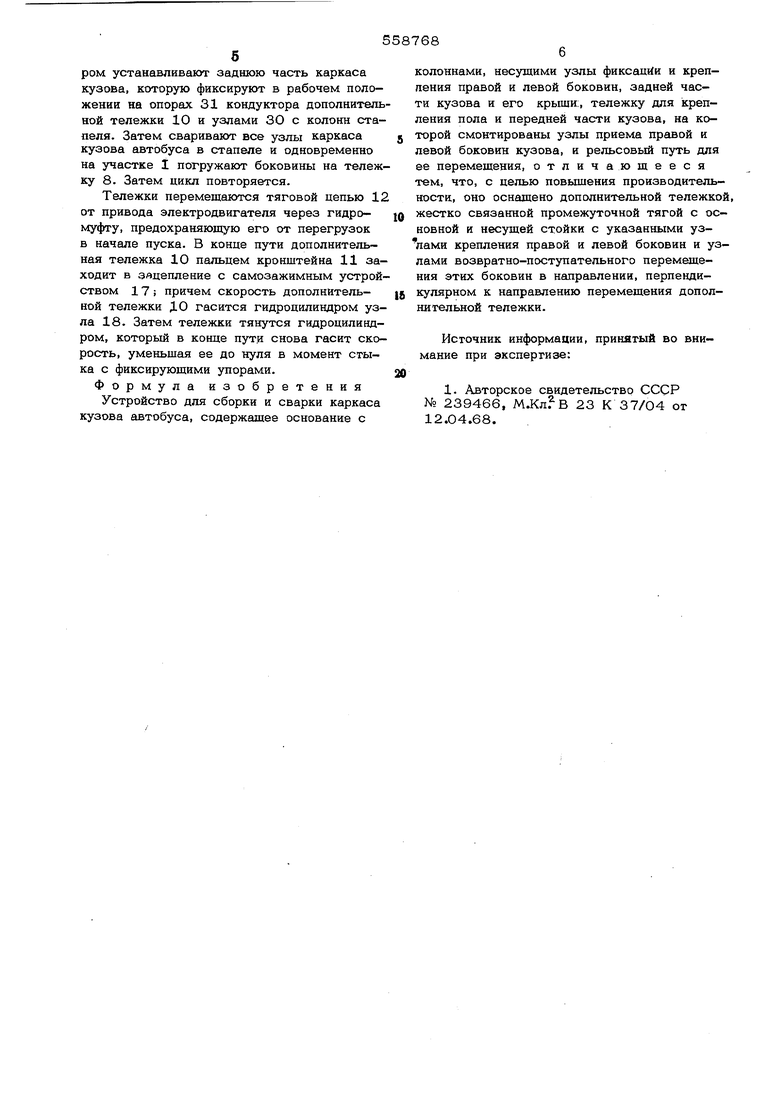

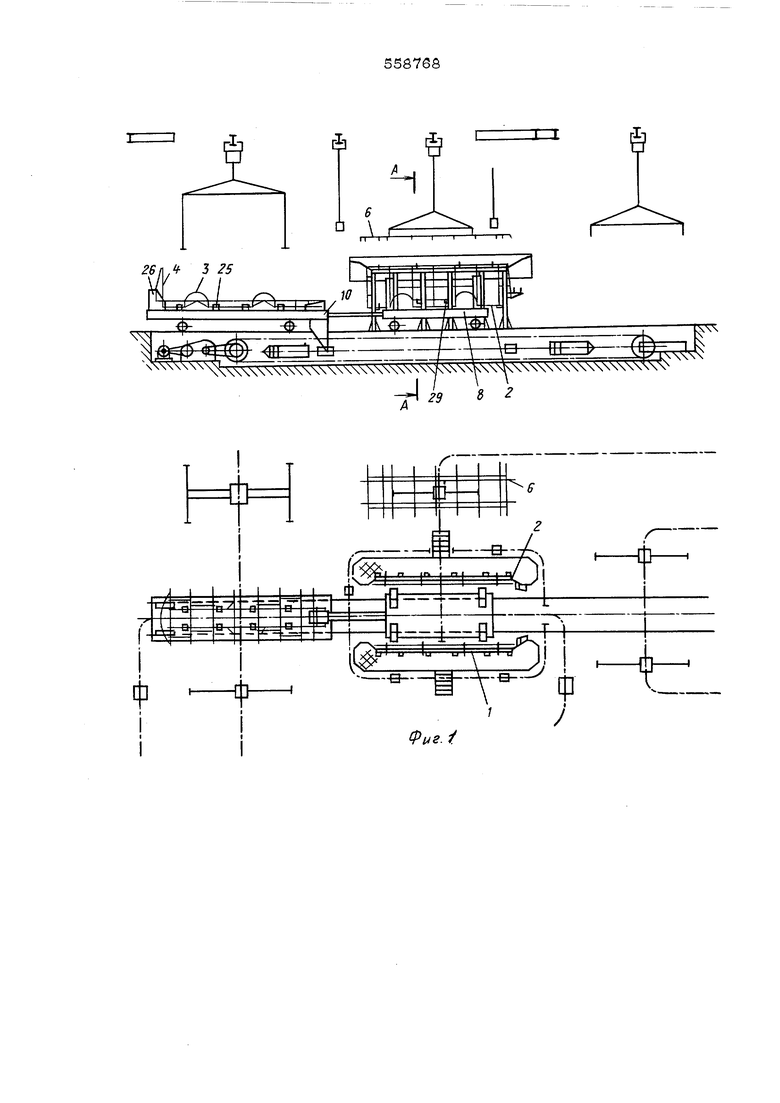

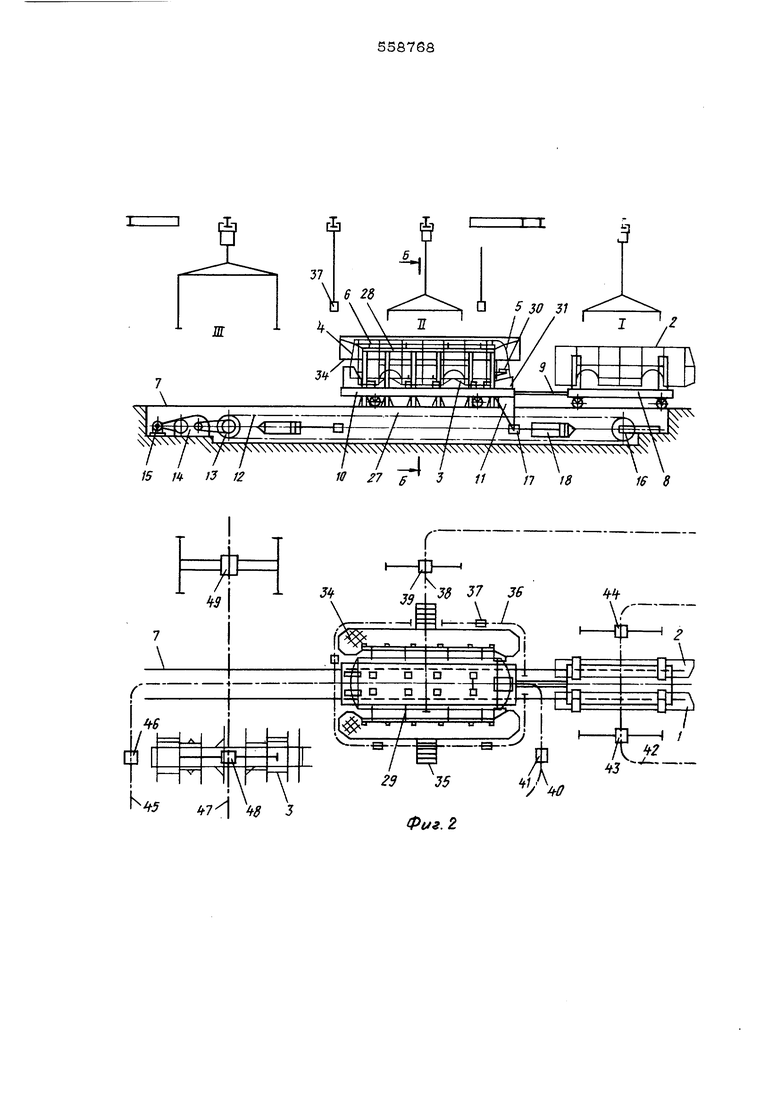

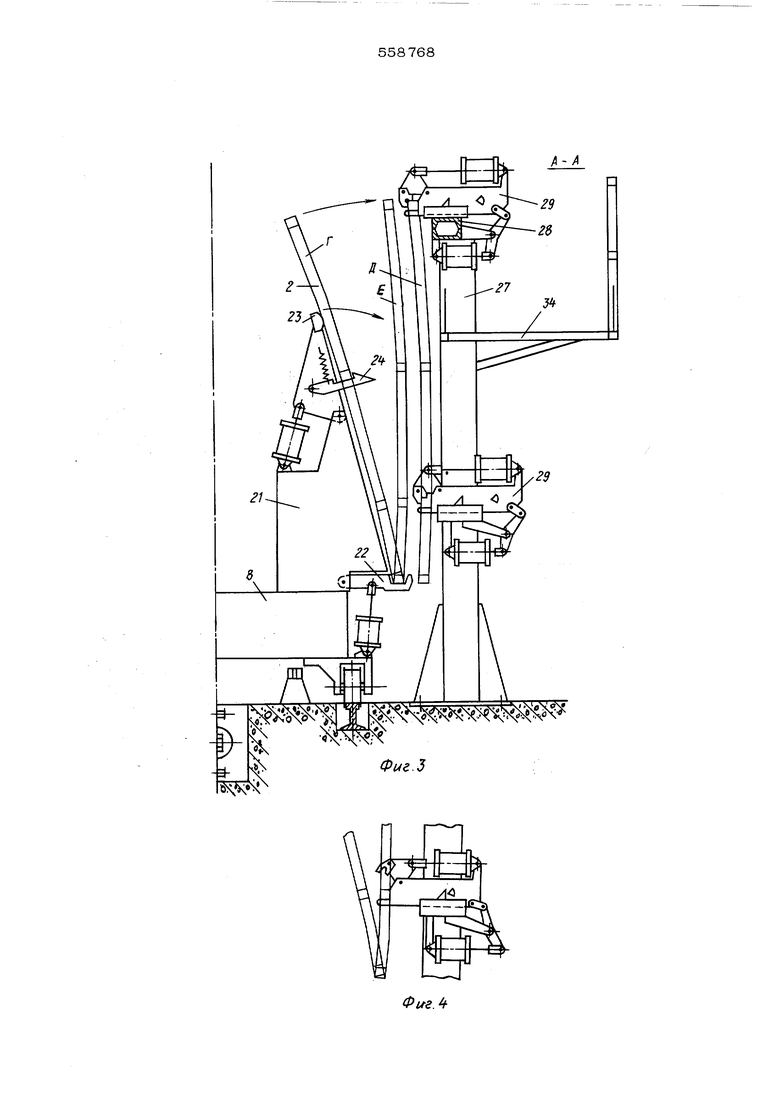

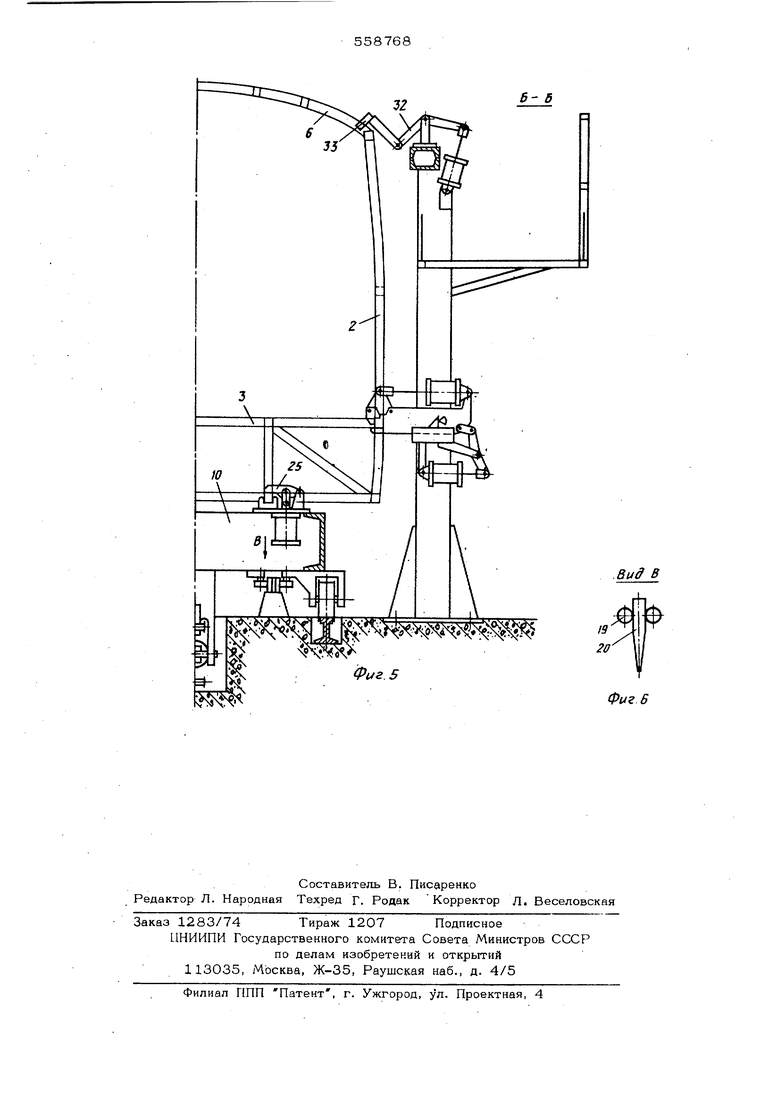

На фиг. 1 изображено устройство для сборки и сварки каркаса кузова автобуса, вид сбоку и сверху при левом (рабочем) пложении тележек; на фиг. 2 - то же, при погрузочном (правом) положении тележек; на фиг. 3 - сечение по А-А на фиг. 1; на фиг. 4 - узел фиксации боковин; на фиг. 5поперечное сечение по Б-Б на фиг. 2; на фиг. 6 - вид по стрелке В на фиг. 5.

Каркас кузовка автобуса ci ирают из лев и правой боковин 1, 2, пола 3, передней части 4 каркаса кузова, задней части 5 каркаса кузова и ; крыши 6.

Сборку рсуществлякпг на трех участках: I - участок боковин; 11- участок -стапель; Ш- участок пола.

Вдоль участков проложены рельсы 7, по которым могут перемещаться тележка 8 боковин и связанная жесткой тягой 9 дополнительная тележка 10 пола, имеющая внизу кронштейн 11, соединенный с тяговой цепью 12 приводного механизма.

Приводной механизм содержит ведущую звездочку 13, редуктор 14, электродвигатель с гидромуфтой 15 и звездочку станции 16. Кронштейн 11 имеет закрепленный внизу палец, которьлй может захватываться самозажимными устройствами 17, совмешенными с гидравлическими уз лами 18 для торможения тележек без удара до упорое, фиксирующих тележки с кон-; дуктором в продольном направлении относительно стапеля в двух крайних положениях: правом- рабочем и левом -.погрузочном. В поперечном направлении относительно стапеля тележки 8 и 10 фиксируются при помоши роликов 19, закрепленных в нижней части тележек, и направлшощих 2О, закрепленных на фундаменте между рельсами,Тележ ка 8 боковин совмешена со склизами 21 , пневмоузлами 22, 23 и зашелками 24 для принятия с тельферов боковин, фиксации их в транспортном (наклонном) положении Г, поворота их до вертикального положения и передачи в стапель. Дополнительная тележка 10 пола совмещена с кондуктором для фиксации основания пневмоприжимами 25 и передней части каркаса кузова пневмоузлами 26, Участок и занимает стапель, состоящий из двух рядов колонн 27, установленных на фундаменте и соединенных сверху балками 28. На колоннах f балках закреплены узлы 29 фиксации боковин, состоящие из пневмо- узла перёмешения, совмещенного с пневмоузлом зажима, которые способны принять бо ковину с тележки 8, зажать ее, переместить ее плоскопараллельно и фиксировать в проме жуточном -Див рабочем Е положениях. На колоннах также закреплены пневмати ческие и ручные узлы ЗО для фиксации задней части каркаса кузова, который внизу дополнительно фиксируется опорами 31 кон дуктора на дополнительной тележке 10 пола На балках 28 также закреплены пневмоприжимы 32 с откидными ручными эксцентриковыми захватами 33 для фиксации крьпци. В верхней части вдоль колонн размещена |рабочая площадка 34 для сборщиков крыши и сварщиков, К площадкам ведут Лестницы 35.,Вокруг стапеля на высоте находится кольцевая трас са монорельса 36 для перемещения свароч ных полуавтоматов 37. Кольцевая трасса 36 имеет два разрыва в места прохода трассы монорельса 38 тельфера 39 для под воза крьпли и трассы 40 тельфера 41 для подвоза задней части каркаса кузова. На участке I размещена трасса монорельса 42 для тельферов 43 и 44..подвоза левой и правой боковин. На участке 1Л размещена трасса моно рельса 45 тельфера 46 для подвоза передка и трасса 47 тельфера 48 для подвоза ос- нования и тельфера 49 для транспортировки сваренного наркаса кузова. Предлагаемое устройство работает следующим образом. При крайнем правом (рабочем) положении тележек, когда на участке I находится тележка 8 боковин, а на участке 11 стапеля зафиксирована дополнительная тележка 10 пола, одновременно с окончанием работ по сборке и сварке предьвдущего каркаса кузова в стапеле на тележку 8 погружают тельфером обе боковины, которые принимаются и фиксируются внизу пневмоузлами 22 в продольном и поперечном направлениях и по высоте - немного выще от будущего рабочего положения, а вверху опираются в наклонном транспортном положении Г на пневмоузлы 2 3 и замыкаются предохранительной защелкой 24. После окончания сварки в стапеле и погрузки боковин обе тележки перюмещают в крайнее левое (погрузочное) положение. При этом тележка 8 с боковинами заходит в стапель, а дополнительная тележка 10 с готовым каркасом кузова выходит на участок ТП и фиксируется узлом 18. Каждую боковину пневмоузлами 23 поворачивают в вертикальное положение, защелка 24 выходит из зацепления с боковиной. К этому времени узлы 29 фиксации боковин с колонн стапеля выдвигаются внутрь стапеля в раскрьггом положении и принимают на свои опоры боковины, которые опускаются пневмоузлами 22. Затем узлы 29 фиксации боковин замыкаются и : перемещаются наружу, раздвигая боковины к колоннам в промежуточное по ложение и образуя необходимый зазор для проезда обратно тележки 8 и заезда в стапель дополнительной тележки 10 с полом. Одновременно с работами в стапеле по перегрузке боковин на.участке Ш тельфером 49 снимают с кондуктора дополнительной тележки 10 и увозят сваренный каркас кузова, а на его место тельфером 48 по-/ дают основание, которое в кондукторе фиксируется пневмоприжимами 25, а тельфером 46 подают переднюю часть каркаса кузова, которая фиксируется пневмоузлами 26. Затем тележки возвращаются в крайнее равое (рабочее) положение. Дополнительная трлежка 10 пола фиксирутся в стапеле гидравлическим узлом 18. злами 29 перемещают боковины внутрь и иксируют их в рабочем положении Е. Сверу тельфером на боковины укладьшают крыу, которую дополнительно фиксируют пневоприжимами 32 с захватами 33. Тельфером устанавливают задшою часть каркаса кузова, которую фиксируют в рабочем положении на опорах 31 кондуктора дополнительной тележки 10 и узлами 30 с колонн стапеля. Затем сваривают все узлы каркаса кузова автобуса в стапеле и одновременно на участке 1 погружают боковины на тележку 8. Затем цикл повторяется.

Тележки перемещаются тяговой цепью 12 от привода электродвигателя через гидромуфту, предохраняющую его от перегрузок в начале пуска. В конце пути дополнительная тележка 10 пальцем кронштейна 11 заходит в зацепление с самозажимным устройством 17 ; причем скорость дополнительной тележки Д. О гасится гидрояилиндром узла 18. Затем тележки тянутся гидроцилиндром, который в конце пути снова гасит скорость, уменьшая ее до нуля в момент стыка с фиксирующими упорами.

Формула изобретения

Устройство для сборки и сварки каркаса кузова автобуса, содержащее основание с

колоннами, несущими узлы фиксации и креппения правой и левой боковин, задней части кузова и его крьш1и:, тележку для крепления пола и передней части кузова, на которой смонтированы узлы приема правой и левой боковин кузова, и рельсовый путь для ее перемещения, отличающееся тем, что, с целью повышения производительности, оно оснащено дополнительной тележко жестко связанной промежуточной тягой с основной и несущей стойки с указанными узлами крепления правой и левой боковин и узлами возвратно-поступательного перемещения этих боковин в направлении, перпендикулярном к направлению перемещения дополнительной тележки.

Источник информации, принятый во внимание при экспертизе:

1. Авторское свидетельство СССР № 239466, М. 23 К 37/04 от 12.04.68.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки и сварки кузовов легковых автомобилей | 1978 |

|

SU763056A1 |

| Устройство для сборки под сварку кузова транспортного средства | 1980 |

|

SU965684A1 |

| Устройство для сборки секции стоек | 1990 |

|

SU1785942A1 |

| Поточная линия для сборки и сварки кузовов автомобилей | 1987 |

|

SU1524984A1 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ДЛЯ СБОРКИ И СВАРКИ КУЗОВОВ АВТОМОБИЛЕЙ | 1995 |

|

RU2102210C1 |

| СВАРКИ КУЗОВОВ ЛЕГКОВЫХ АВТОМОБИЛЕЙ | 1969 |

|

SU239466A1 |

| Устройство для сборки и сварки каркасов корпусных изделий | 1988 |

|

SU1703341A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СБОРОЧНО-СВАРОЧНОГО КОНДУКТОРА | 1998 |

|

RU2135341C1 |

| СПОСОБ СБОРКИ КРЫЛА ЛЕТАТЕЛЬНОГО АППАРАТА | 2016 |

|

RU2657816C1 |

| Поточная линия для сборки и сваркиКАбиН TPAKTOPOB | 1979 |

|

SU804317A1 |

.

r i I ly)

D

luU I LI

-// I

-v-e-. -.--- j.

T Ф

.i. 15 /« 13 -V 5 7 8 J -/ IU гэ 35 Фиг. 2 12 -pq ± A/ A V

/1-Х

Фиг.З б б Фиг 6

Авторы

Даты

1977-05-25—Публикация

1974-01-03—Подача