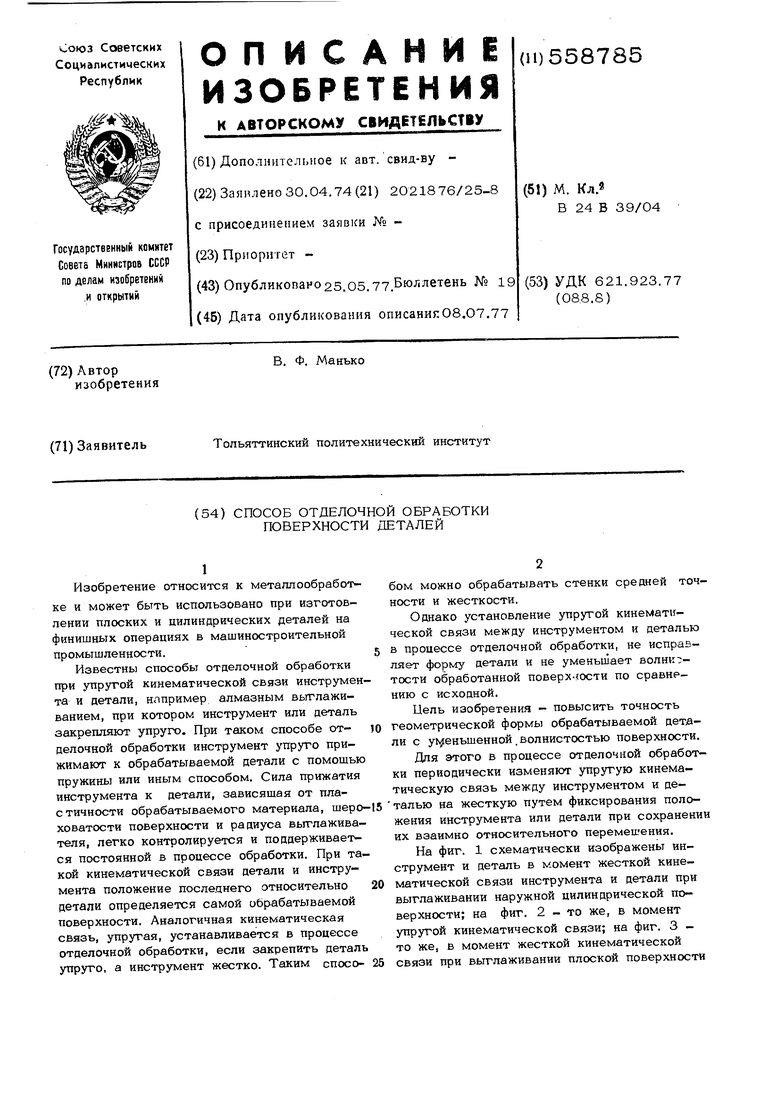

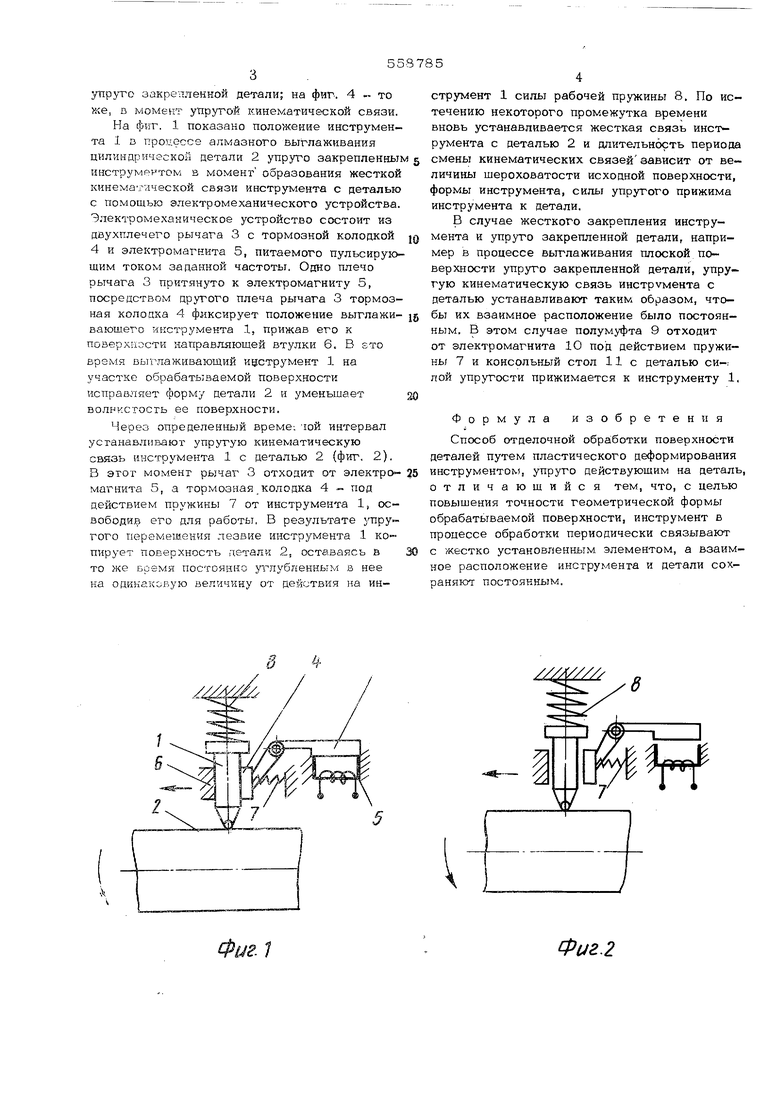

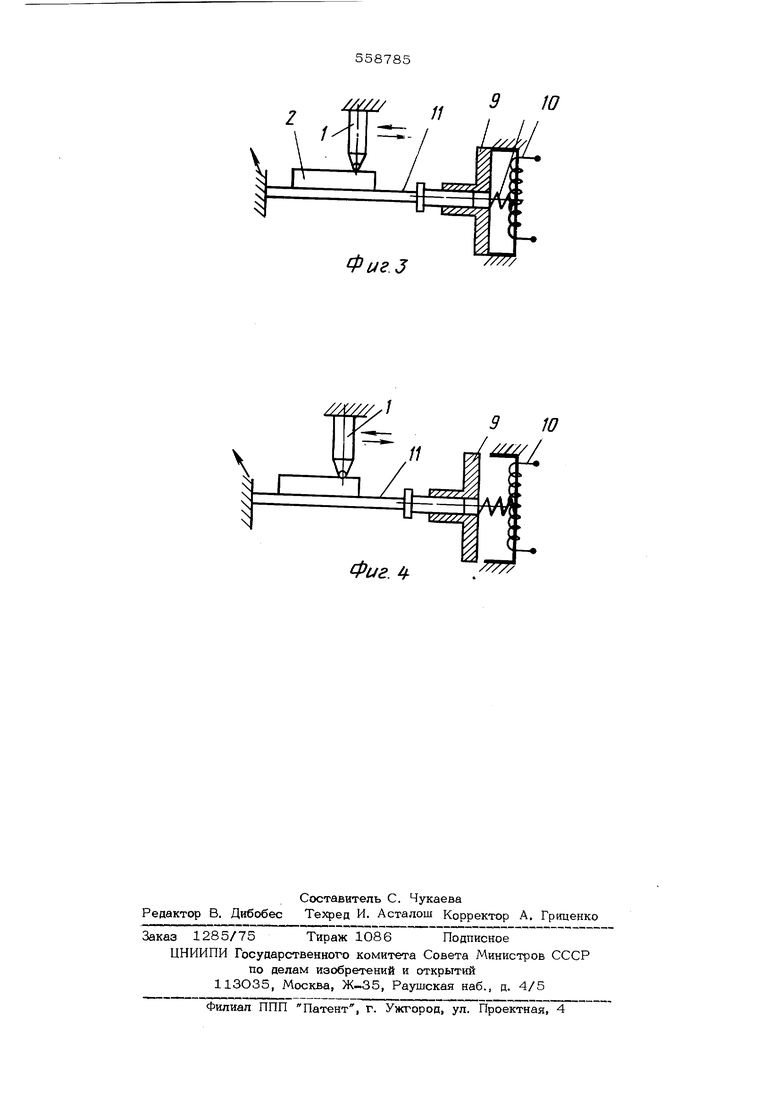

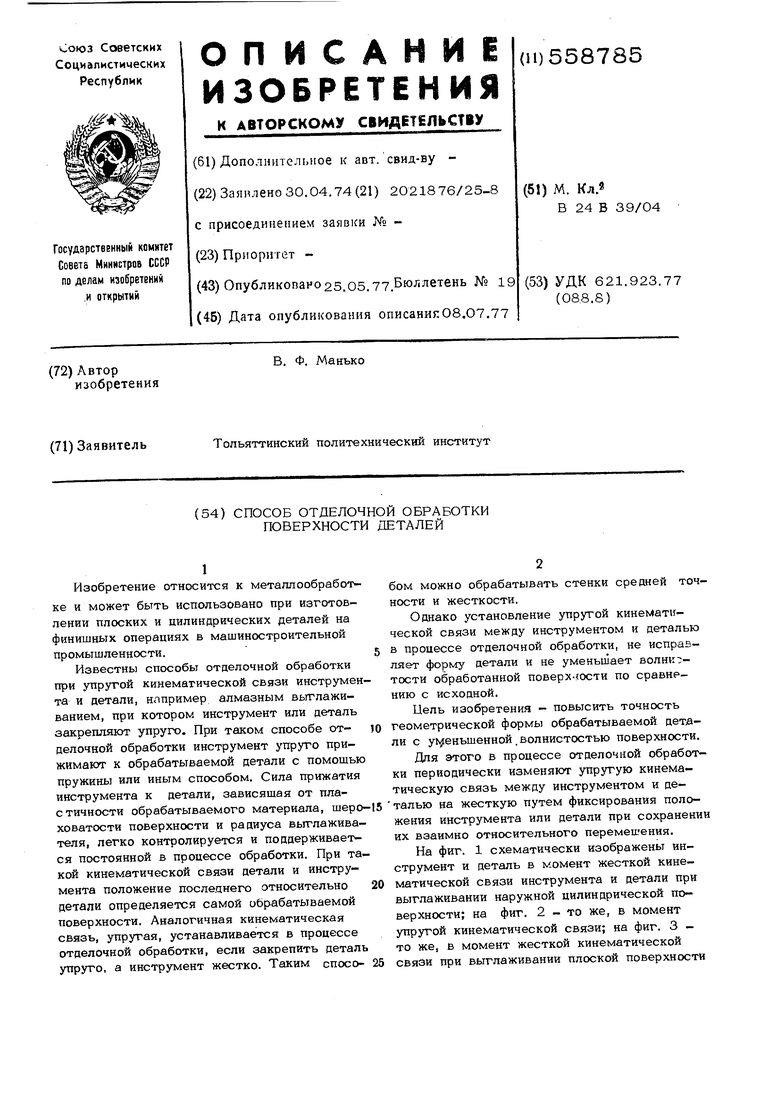

закрепленной детали; на фиг. 4 - то же, D момент упругой кинематической связи. На фиг. 1 показано положение инструмента 1 в процессе алмазного выглаживания цилиндрической детали 2 упруго закрепленным инструмритом в момент образования жесткой кинематической связи инструмента с деталью с помощью электромеханического устройства. Электромеханическое устройство состоит из двухплечего рычага 3 с тормозной колодкой 4 и электромагнита 5, питаемого пульсирующим током заданной частоты. Одно плечо рычага 3 притянуто к электромагниту 5, посрецством другого плеча рычага 3 тормозная колодха 4 фиксирует положение выглаживеющего инструмента 1, прижав его к поверхности направляющей втулки 6. В ETC время выглаживающий инструмент 1 на участке обрабатываемой поверхности исправляет форму детали 2 и уменьшает волнисгосгь ее поверхности. Через определенный време-. чой интервал усганавливаюг упругую кинематическую связь инструмента 1 с деталью 2 (фиг. 2). В этот момент рычаг 3 отходит от электро™

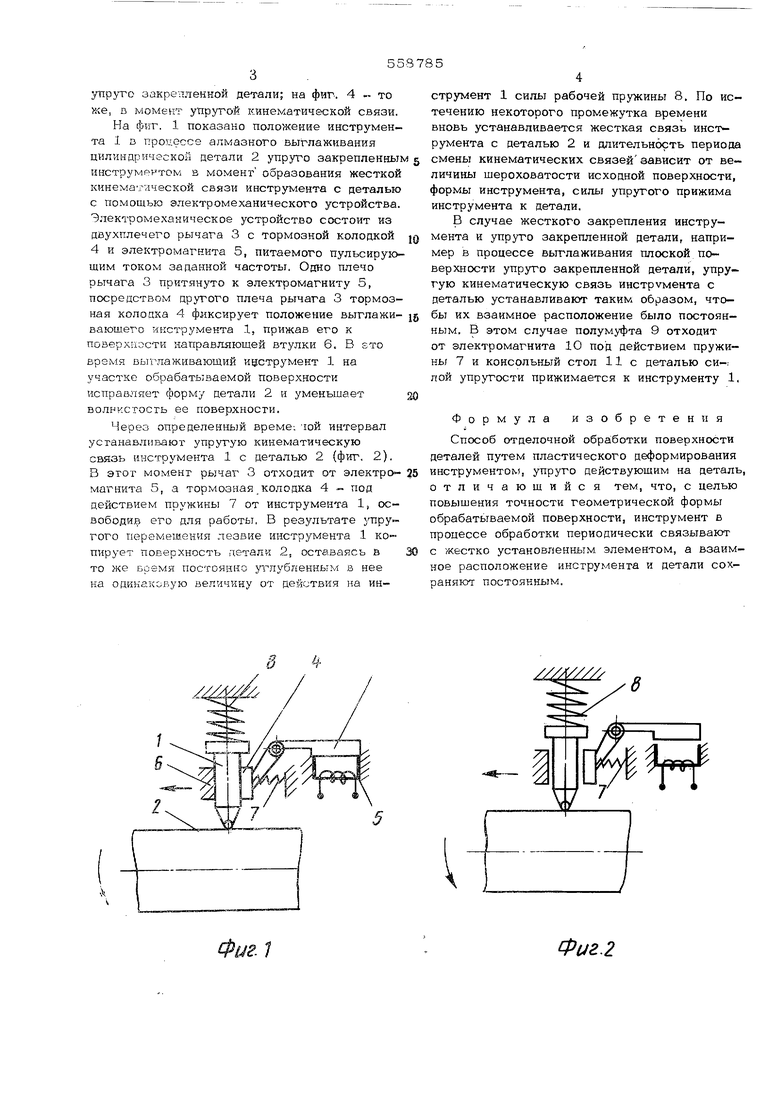

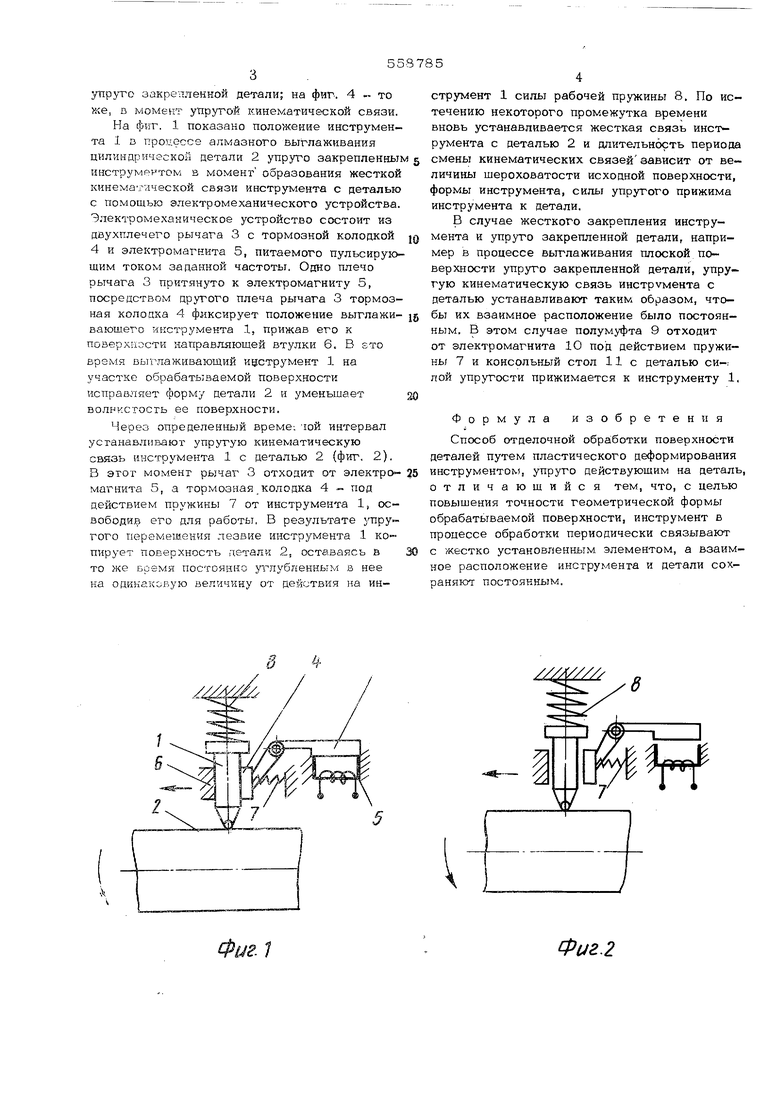

магнита 5, а тормозная ко.чодка 4 - под действием пружины 7 от инструмента 1, освободив его для работы, В результате упругого перемешения лезвие инструмента 1 копирует поверхность детали 2, оставаясь в то же Бремя постоянно углубленным в нее на одинаковую величину от действия на инотличающийс я тем, что, с целью повыщения точности геометрической формы обрабатываемой поверхности, инструмент в процессе обработки периодически связывают с жестко установленным элементом, а взаимное расположение инструмента и детали сохраняют постоянным. струмент 1 силы рабочей пружины 8. По истечению некоторого промежутка времени вновь устанавливается жесткая связь инструмента с деталью 2 и длительность периода смены кинематических связейзависит от величины шероховатости исходной поверхности, формы инструмента, силы упругого прижима инструмента к детали. В случае жесткого закрепления инструмента и упруго закрепленной детали, например в процессе выглаживания плоской, поверхности упруго закрепленной детали, упругую кинематическую связь инструмента с деталью устанавливают таким образом, что- бы их взаимное расположение было постоян- ным. В этом случае полумуфта 9 отходит от электромагнита 10 под действием пружины 7 и консольный стол 11с деталью си-: пой упругости прижимается к инструменту 1. Формула изобретения Способ отделочной обра:ботки поверхности деталей путем пластического деформирования инструменток, упруго действующим на деталь.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для выглаживания | 1982 |

|

SU1046075A1 |

| Устройство для алмазного выгла-жиВАНия | 1979 |

|

SU806383A2 |

| УСТРОЙСТВО ДЛЯ ВЫГЛАЖИВАНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 1973 |

|

SU373136A1 |

| Адаптивное устройство для алмазного выглаживания | 1980 |

|

SU979093A1 |

| ПЕРЕНОСНОЙ СВЕРЛИЛЬНЫЙ СТАНОК | 1990 |

|

RU2035269C1 |

| Устройство для алмазного выглаживания | 1977 |

|

SU975361A1 |

| Устройство для выглаживания поверх-НОСТЕй дЕТАлЕй | 1979 |

|

SU831584A1 |

| Устройство для шлифования и полирования деталей | 1980 |

|

SU933410A2 |

| Устройство для хромирования наружных поверхностей деталей | 1990 |

|

SU1737030A1 |

| УСТРОЙСТВО ДЛЯ ТОКАРНОЙ ОБРАБОТКИ НЕЖЕСТКИХ ДЕТАЛЕЙ | 2013 |

|

RU2533617C1 |

В

л

.;

///л////

8

IWt

Фиг.2

//77/

Фиг.З

Фиг.

Авторы

Даты

1977-05-25—Публикация

1974-04-30—Подача