I

Изобретение относится к области абра зивной обработки к может быть использовано .для шлифования к полирования деталей свободным абразивом при нагружающем давлении, в частности, в электронной хфомышленности

Известно устройство для шлифованвя и полирования деталей, содержащее два диска, между котсрымн размещают обрабатываемые детали, щзк этом в хний диск соединен с размещенным в корпусе механизмом нагружения и разгрузки, имеющим привод возвратно-поступательного движения. Механизм нагружения и разгрузки выполнен в виде верхнего рычага, одним концом шарнирно закрехьленного в корпусе, а другим - соединен(ного с грузом, и нижнего рычага, за1фе11К ленного на поворотной оси, установленной в корпусе, к соединенного одним концом с верхним диском посредством вертикальной штанги к серьги. Оба рычага кинематически связаны между собой посредством планки и перемещаюшейч

ся с помощью ходового винта йдоль план ки роликовой опоры, которая в сечении образует равнобедренный треугольник вершиной вниз, что обеспечивает точечный контакт,

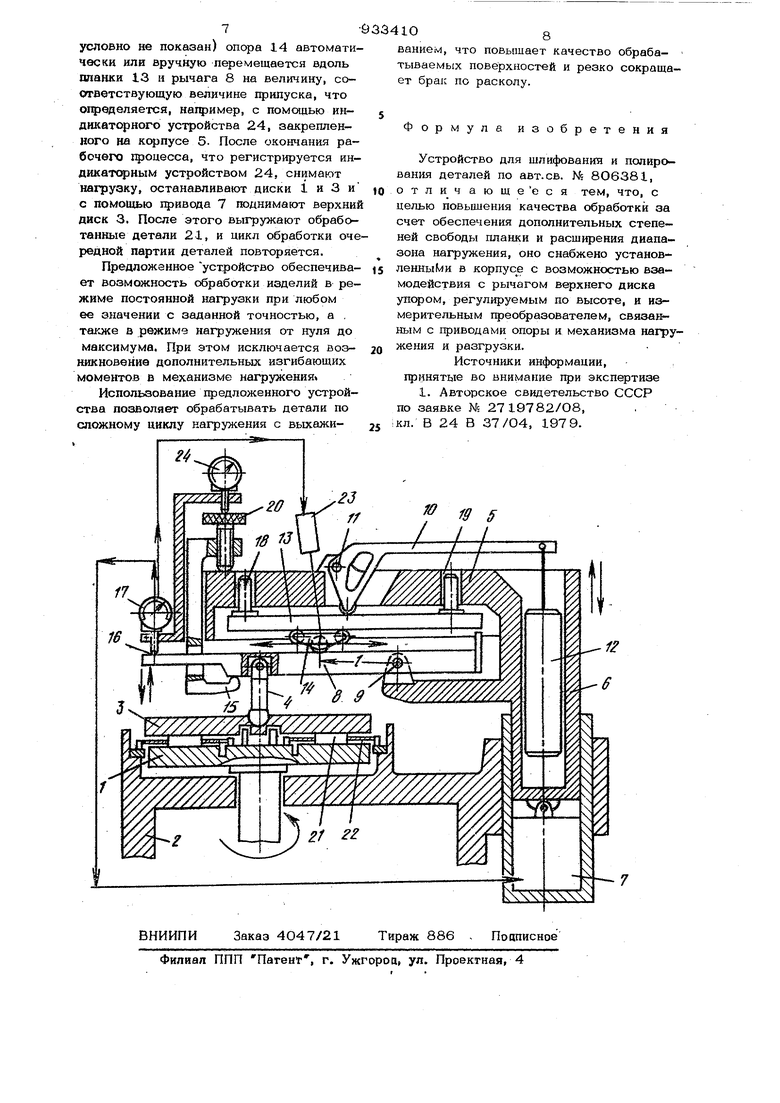

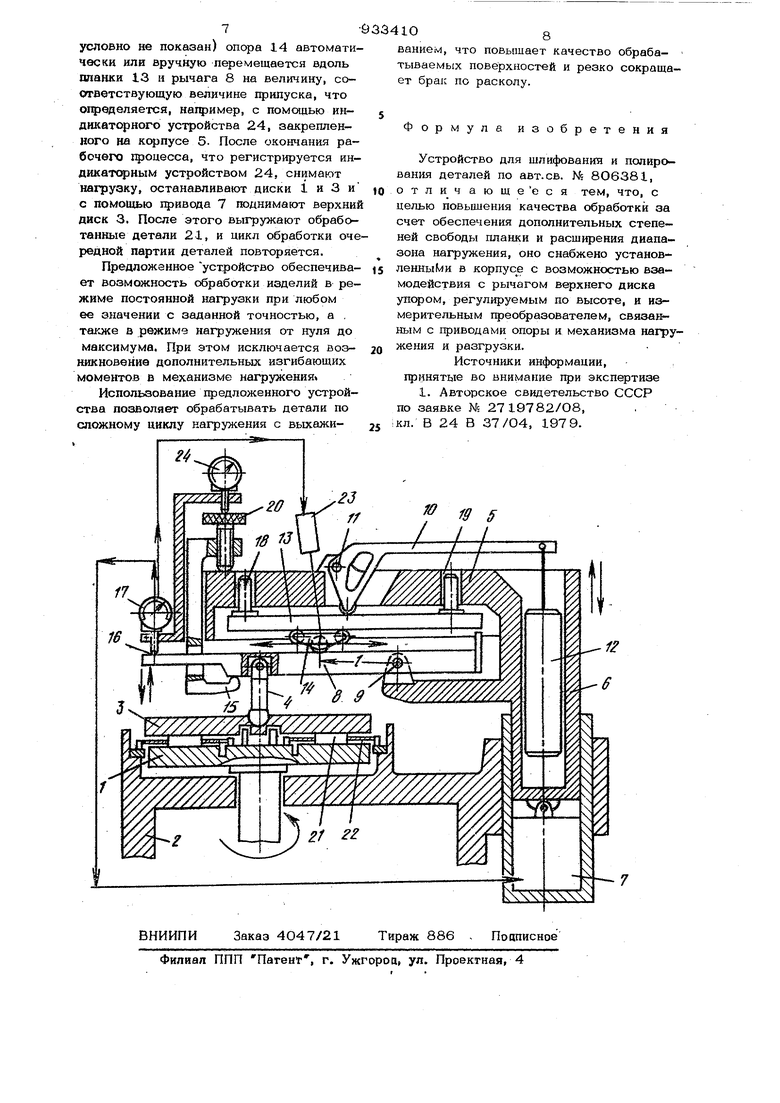

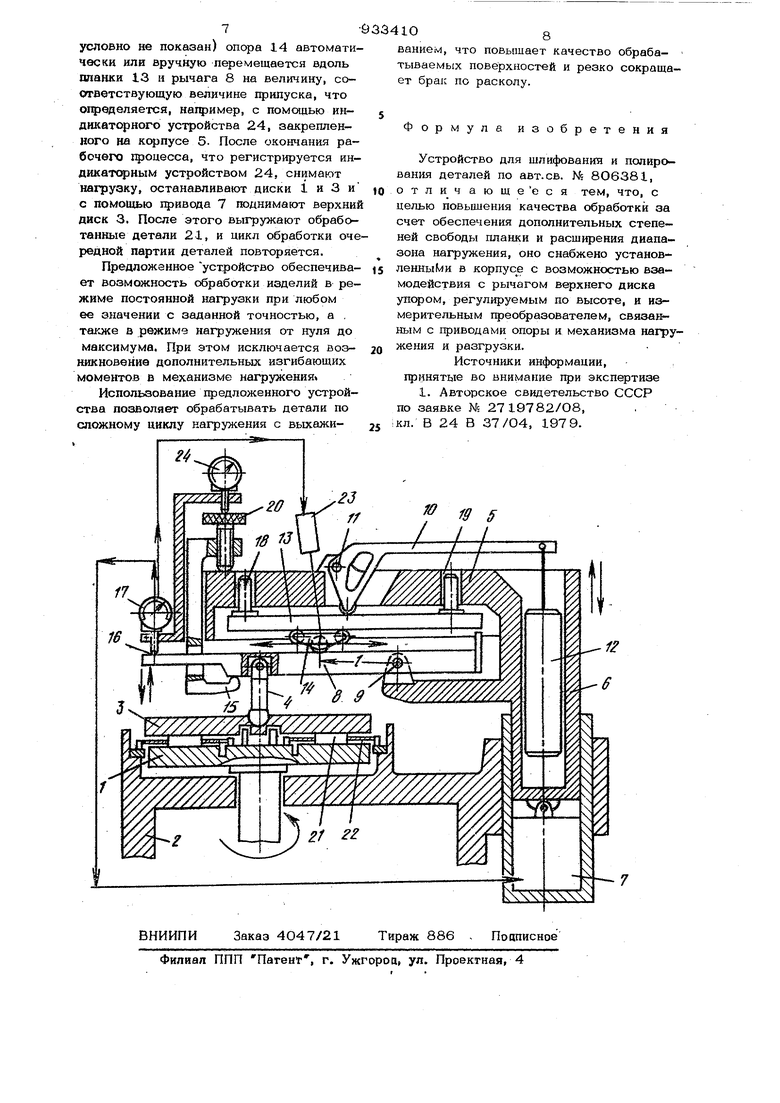

Однако в этом устройстве имеют место большие перемещения нижнего рычага механизма нагружения в разгруэки ;(практически более 2О мм), которые 1ФИВОДЯТ к значт-ельному наклону планки, связывающей оба рычага, и, следовательно, к отклонению точечного контакта в сторону и появлению паразитного момента действия сил в плоскости, перпендикулярной осевой линии рычага. Это явление, как показала практика, обуславливает снижение точности нагруженвя, нетфопорциональности величин перемещения и нагрузки и устойчивости работы viexaHH3Ma нагружения. К потери точности нагружения приводит вынос осей ращения громежуточной тланки в сторону от линии действия сил, тк как. в устройстве при любом попоже39ши . подвижной роликовой опоры действу возникающий при этом изгибающий моме Поэтому в случае применения мягких тканевых покрытий (например, при поли ровке) указанный изгибающий момент приводит к дополнительному опусканию рычага и повороту планки J. Недостатком известного устройства является также сложность установки минимальной нагрузки, близкой к нулю, так как остановить привод механизма нагружения в момент касайия верхнего диска поверхностей обрабатываемых деталей крайне еатруднительно. Кроме того, из-за ухода нижнего ры чага вниз, при подъеме всего механизма вверх, подвижную опору необходимо каждый раз перемещать за ось вращения рычага, что исключает ра ту при постоянной нагрузке. При опуска НИИ верхнего диска нагружение необходимо осуществлять каждый раз от нуля до заданного значения. В то же время гфактически, например при суперфинишно обработке, когда iiarpy3Ka мала, пронэводительнее работать при одной и той же предварительно настроенной нагрузке. Целью изобретения является повьшеняе качества обработки за счет обеспечення дополнительных степеней свободы планки и расширения диапазона нагружен ия. Для этого в предложенном устройств рычаг верхнего диска установлен с возможностью взаимодействия с введенным в устройство регулируемым по высоте упором и жёстко закрепленным на корпусе измерительным преобразоватолем, связанным с приводами оперы и Меха- низма нагружения и разгрузки. В таком выполнении устройство обес печивает расположение планки в одной 1ИОСКОСТИ с нижним и верхним, рычагами; О1пэаничение перемещения рычагов до минимума за счет наличия упора, воспринимающего вес верхнего диска и соединительных элементов конструкции Во время подъема диска и всего механи ма нагружения; а также образование ра мерного зазора между нижним рычагом и корпусом и контроль его величины во время тарировки и настройки механизма нагружения на заданную величину благо даря учету веса всех соединительнь0с элементов и веса верхнего круга, что обеспечивает получение как нулевой, так к любой рабочей нагрузки. 4 На чертеже изображено устройство для шлифования и полирования деталей. Предложенное устройство содержит вращающиеся нижний диск 1, смонтированный на станине 2, и верхний диск 3, взаимодействующий через посредство штанги 4 с механизмом нагружеиия и разгрузки, помещенном в корпусе 5. Корпус 5 жестко закреплен на колонне 6, установленной с возможностью возвратнопоступательного движения относительно станины 2 с помощью привода 7 (электромеханического, пневматического и др.). Механизм нагружения и разгрузки содержит два рычага, нижний 8 из которых закреплен на поворотной оси 9 в корпусе 5, а верхний рычаг 10 одним концом закреплен на поворотной оси И, другим - взаимодействует с постоянным грузом 12. Груз 12 установлен внутри колонны 6 с возможностью свободного перемещения. Рычаги 8 и 10 кинематически связаны между собой посредством подвижной в вертикальной плоскости планки 13 и подвижной опоры 14, имеющей точечный или линейный контакт с рычагом 8, и выполненной, нащзимер, в виде трех роликов, которые образуют равнобедренный треугольник вершиной вниз. Опора 14 снабжена приводом линейного перемещения, выполненным, например, в виде ходового винта. Рычаг 3 имеющий два плеча (длинное и короткое), взаимодействует длинным плечом с регуЛ1фуемым по высоте упором 15. Кроме того, это плечо рычага 8 снабжено контактной площадкой 16, взаимодействующей прк ее перемещении вверх с измерительным Щ)еобразователем 17, жестко закрепленнымна корпуре 5 и связанным с приводом 7 возвратно-поступательного движения колонны 6 (т.е. механизма подъема и опускания верхнего диска З). Планка 13 установлена в корпусе 5 с помощью двух вдентичных колонок 18, жестко закрепленных на гфотивоположных концах планки 13, расиоложенных по линии симметрии и свободно закрепленных с помощью на1Ч)авл8ющих (на черте)же условно не покагеиы) в выполненных в корпусе 5 отверстиях 19. Это обеспечивает параллельность рабочей поверхности планки 13 относительно рабочей поверхности рычага 8 при любых его перемещениях вверх-вниз. Тот же эффект может быть достигнут. гфи других вариантах конструктивного исполнения планки 13, например путем завязьшания планки 13 с рычагом 8 в поворотный параллёлограмм, .размещением планки 13 на плоских пружинах к др. Работает устройство следующим обра зом. С помощью привода 7 верхний диск 3 поднимается вверх и устанавливается та чтобы он гарантированно не касался дет лей нижнего диска. Рычаг 8 устанавлива ется на упор 15 так, чтобы рабочие поверхности рычага 8 и планки 13 были взаимно параллельны. Установку рычага 8 1ФОИЗВОДЯТ перемещением упора 15 с помощью микровинтов 2О. Контроль параллельности указанных плоскостей осуществляется регистрацией взаимных перемещений при передвижении 14 из крайнего левого в крайнее правое положение а обратно, например дополнительным индикатором (не показан). Затем подвижная опера 14 перемещается на Правое плечо рычага 8 за ось вращения 9 в положение отрыва (точнее, начала отрыва) рычага 8 от упора 15, что с требующейся точностью регистрируется преобразователем 17. Это положение соответствует нулевой нагрузке и является началом а счета рабочей нагрузки, которое регистрируется на линейке, закрепленной на корпусе 5 (условно не показана). Усилие, создаваемое постоянным грузом 12 и рычагом Ю (с роликом), пере дается через посредство подвижной : планки 13, установленной тфедварительво с помощью коложж 18 параллельно рабо чей пов хности рьиага 8. Усилие, соэдаввемое роликовой опекой 14, определяется соотношением плеч рычага8 и величиной постоянного груза 12 и выбирается из условия получения максимальнснго значения требующейся нагрузки. В нулевом положении подвижной опары 14 относительно рычага 8 получаемая назгрузка используется для уравновешиван 1я верхнего диска 3, щтанги 4 в одн го из плеч рычага 8. Уравновешивание регистрируется индикаторным устройством измерительно 1феобразоватеня 17 по фиксированию момента начала подъема контактной площадки (больщсяч плеча) рычага 8 вверх. Нагфимер, 1фи использовании индикатора часового типа ИМГ-1 с ценой деления О,ЬО1 мм, лодъ емконтактной площадки на 1-5 мкм уже четко регистрируется визуально. При этом Щ)нвод 7 возвратно-поступательног движения колонки 6 принимает команду на остановку перемещения верхнего диска 3 в виде сигнала, подаваемого с измерительного преобразователя 17. Обрабатываемые детали 21, например кремниевые пластины, загружаются в гнездах кассет 22 планетарного ме; ханизма, размещенных на нижнем при- тинном диске 1. Верхний притирочный диск 3, который в некоторых конкретных случаях можно рассматривать как инструмент, в момент загрузки деталей 21 находится на удобном для осуществления данной операции расстояния от нижнего диска 1. После загрузки деталей 21 верхний диск 3 опускается с помощью привода 7 до касания их с поверхностью диска 3. В моменгг касания рычаг 8 поднимается вверх, что регистрируется измерительным преобразователем 17. При этом за счет наличия связи преофазователя 17 с приводом Т последний принимает команду для 1фекращения движения верхнего диска 3, а следовательно, и всего фивода 7 подъема и опускания. В результате верхний диск 3 может быть остановлен при отсутствии какой.-пибо нагрузки со стороны верхнего диска 3 н фивода 7 подъема и опускания. После установки верхнего диска 3 в касательное положение относительно обрабатываемых деталей 21 производится его нагруженне до заданного значения и с заданной скоростью путем п емещения подвижн Ш опоры 14 влево по рычагу 8 с помощью привода 23. В момент нахождения подвижной опоры 14 над осью 9 все усилие, создаваемое грузом 12, воспринимается осью 9, а на обрабатываемые детали 21 действует только вес верхнего диска 3, штанги 4 и часть веса рычага 8. перемещении подвижной oпqpы 14 влево от оси 9 на детали 21 воздействует дстолнительная нагруэка составляющая определенную часть наибольшей величиша нагрузки, создаваемой Грузом 12, в о|}(Я10рциональная длине плеча Е . Положение подвижней оперы 14 для обеспечения необходимой (заданной технологическим щюцессом обработки) нагрузки ощ еделяетея по гфедварительно полученной таричровочной кривой, т.е. величина нагружения находится в функциональвой зависимости от длины плеча Р (расстояния между осью 9 и нижним роликом подвижнойопоры 14). После достижения требуемой нагрузки и включения привода вращения верхнего и нижнего дисков 1 и 3 (гривод вращения

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для шлифования и полирования деталей | 1981 |

|

SU971637A1 |

| Устройство для шлифования и полирования деталей | 1983 |

|

SU1094728A1 |

| Устройство для шлифования и поли-РОВАНия дЕТАлЕй | 1979 |

|

SU806381A1 |

| Устройство для шлифования и полирования деталей | 1982 |

|

SU1042969A1 |

| Устройство для шлифования и полирования плоских поверхностей деталей | 1985 |

|

SU1284802A1 |

| ПОДЪЕМНО-ТРАНСПОРТНОЕ УСТРОЙСТВО ДЛЯ ИНДИВИДУАЛЬНОГО СТРОИТЕЛЬСТВА | 1996 |

|

RU2092430C1 |

| Устройство для передвижения по вертикальным опорам Л.Н.Бульмана | 1991 |

|

SU1796217A1 |

| Устройство для подключения радиоэлектронных блоков | 1985 |

|

SU1307612A2 |

| СТАНОК ДЛЯ НАТЯЖЕНИЯ СТРУН ТЕННИСНЫХ РАКЕТОК | 2006 |

|

RU2314851C1 |

| Фиксирующее устройство | 1979 |

|

SU800987A1 |

Авторы

Даты

1982-06-07—Публикация

1980-09-01—Подача