Изобретение относится к промышпенност пластмасс, в частности к способам получения водной дисперсии полиуретана.

Известен способ попучения водной дисперсии попиуретана-взаимодействием гидро ксипсодержащего олигомера с диизоцинатом, обработкой полученного макродиизоци- ната соединением с-агминными-и сопеобразующими группами и .последующим диспергированием ооразующегося полиуретана в воде.

Данный способ не обеспечивает получения попиуретана с необходимыми прочностными свойствами, а также требует продолжительного технологического цикла.

Цепь изобретения состоит в гювышении прочностных свойств полиуретана, а также сокращении продолжительности технологического процесса получения дисперсии.

Поставленная цепь достигается испопьзованием в качестве соединения, содержащего амино- и солеобразующие группы, сопи щелочного или щелочноземельного металла 1,3-дигидразид-5-сульфоизофтааевой кислоты и проведением обработки в

процессе диспергирования макродиизоцианата в воде при 2О-25 С в течение 1-3 мин с одновременным воздействием ультразвука с частотой колебаний 22-44 кгц.

Пример 1. В двухгордую колбу емкостью 100 мл, снабженную механической мешалкой, хпоркальциевой трубкой и заполненную азотом, помешают 4О г (О, 04 г. мол сухого полиокситетрамегиленгпиколя (моп. в. 1ООО) и 10,44 г (О,Об г-моль) 2,4-толуипендиизоцианата. Реакционную смесь нагревают до С и выдерживают при перемешивании 50-6О мин. Образовавшийся ыакродиизоцианат с моп, и. 2522 охлаждают до 25-30 С.

В стакан емкостью 500 мл, предназначенный для диспергирования ультразвуковым низкочастотным диспергатором УЗДН-1, помещают 216,4 г водного раствора, содержащего 5,873 г натриевой соли 1,3- -дигидразид-5-сульфоизофталевой кислоты. Экспоненциальный излучатель вводят своей рабочей частью в водный раствор. Включают диспергатор. К водному раствору добавляют ,50 г макродиизоцианата в 66, 6 г толуола. Время дис110р1-|1ровання 2 мин при начапь20-25 С на частоте 22 ной Г(эмперагу|)е максимапьной интенсивности звука КГЦ гфи 0,86 КВТ/ММ . П р и м е р 2. В двухгорпую копбу емкостью 100 МП, снабженную механической маша акай, хаоркапьциевой трубкой и заполненную азотом, помещают 37,2 г (0,0372 г-моль) полиокситетраметиленгликоля (мол 100О) и 12,9 г 1О,О74 г-молъ) 2,4-топуипендиизоцианага. Реакционную смесь нагре вают до 8О° С и выдерживают при перемешивании ЗО мин.. Образовавшийся макродиизоцианат с моп. в. 1348 охпаждают до 25-ЗО° С. В емкость, такую же как в предьщущем примере, помещают 150 г водного раствора, содержащего 10,9 г натриевой соли 1,3-дигидразид - 5 -супьфоизофтапевой киспоты. В момент включения диспергатора к водному раствору добавляют 50 г макродиизоцианата в 50 г толуола. Время диспергирования 2,5 мин при начальной температуре 20-25 С на частоте 22 кгц при максимальной интенсивности звука. Пример 3. В двухгорлую колбу ем костью 1ОО МП, . снабженную механической мешалкой, хлоркапьциевой трубкой и заполненную азогом, помещают 36,5 г j(0,O356«r моль) сухого полиокситетраметиленгликоля {мол.в. 1ООО) и 13,6 г (О,О543 г моль)-4,4 -дифенилметандиизоцианата. Реакционную смесь нагревают при перемещивании до 8О°С и выдерживают ЗО мир. Следующие ЗО мин идет процесс охлаждения. Образовавшийся макродиизоци- анат имеет мол, в. 2750. В емкость, такую же как в предыдущем примереJпредназначенную для диспергирования ультразвуком, помещают 15О г водного раствора, содержащего 5,38 г натриевой соли 1,3-дигидрааид-5-супьфоизофталевой киспоты, В начальный момент работы диспергатора при начальной темпе- ратуре 2О-25 С к водному раствору дигидразида при максимальной интенсивности звука медленно прибавляют 5О г макродиизоцианата в 50 г толуола. Водная дисперсия получается в виде пасты. П р и м е р 4. В двухгорлую копбу емкостью 100 мл,снабженную механической мещалкой, хлоркальциевой трубкой и заполненную азотом, помещают 16,65 г (О,01665 г.моль) полиоксипропиленгликоля (мол.в. 1ООО) и 8,35 г 1О,О3335 г-моль 4,4-дифенилметандиизоцианата. Реакционную смесь нагревают до 70 С и выдерживают при перемешивании 40 мин. Образовавшийся макродиизоцианат с моп. в. 15ОО охпаждают до комнатной температуры. В стакан предназначенный для диспергирования ультразвуковым низкочастотным диспергатором, помещают 150 г водного раствора, содержащего 1О,42 г натриевой сопи 1,3-дигидрааид-5-сульфоизофта- левой кислоты. В момент включения дис- пергатора к водному раствору добавляют смесь, содержащую 25 г указанного макродиизоцианата и 25 г макродиизоцианата, полученного в примере 2, в 5О г толуола. Время диспергирования 2,5 мин при начальной температуре 20-25 С и максимальной инстенсивности звука. П р и м е р 5. Водную дисперсию полиуретана получают, как в примере 2, кспопъгзуя в качестве удлинителя цепи макродиизоцианата калиевую соль 1,3-дигидразид-5- сульфоизофталевой кислоты. Пример 6, В кругл од онную трехгорлую колбу емкостью 250 мл, снабженную механической мешалкой, капельной воронкой и холодильником, загружают 6 г (0,0044 г- моль) макродиизоцианата, описанного в примере 2, и растворяют его в 7 г диме- тилсугтьфоксида. 1, 32 г (0,ОО44 г-моль) натриевой соли 1,3-яигидразид - 5 - супьфоизофталевой кислоты, растертой в ступке, разбавляют 4 г диметилсульфоксида и приливают к раствору макродиизоцианата при механическом перемешивании. Через 10 мин раствору полимера прибавляют при интенсивном перемешивании 2О мл воды. Раствор полимера мутнеет и густеет, в результате обращения фаз получается низковязкая водная дисперсия. Пример 7. В круглодонную двухгорлую копбу, снабженную мешалкой и капельной воронкой.загружают 3,5 г (О,0026 г-моль) макродиизоцианата описанного в примере 2, растворяют в 4 г смеси топуоп-Диме- тип -фо|эмамид 3:1). Кполученномураствору при интенсивном механическом перемешивании прибавляют раствор 0,7 г натриевой сопи 1,3-дигидразид-5-сульфоизофталевой кислоты в 7 мл воды. Через 5 мин образуется густая дисперсия, которую разбавляют еще 5 г воды и продолжают перемешивание еще 30 мин подогревая смесь до 5О С на водяной сане. Пример 8. 3,5 макродиизоцианата, описанного в примере 2, растворяют в 1О г перегнанного диметипформамида и к полученному раствору при интенсивном перемешивании прибавляют раствор 0,7 г натриевой соли 1.3-дигиараоид-5-сульфоизофгапоной кис/юты в 3 г воды. Перемешиванио 1роцопжиют, нагревая реакционную смесь при 55 С.

Через 5 мин прибавпяюг еще 1О ма воды, носпе чего образуется низковязкая снгП)Но пенящаяся дисперсия, из которой п|.И высушивании образуются непипкие пденкп, не обладающие недостаточной прочностью.

Кредпагаемый технопогический способ выгодно отличается от известного,так как позволяет значительно сократить иродопжитепьность процесса на стадии удпине}1ия макродиизоцианата и получения водной дисперсии полиуретана.

Полученные водные дисперсии полиуретанов устойчивы при хранении более 2 месяцев и пригодны для получения пленкообразующих материалов. Формирование пленок из этих дисперсий проводят при 9ОЮО С в течение 0,5-1 чад в зависимости от концентрации попиуретана.

Водные дисперсии можно смешивать с дисперсиями других анионных поли.меров и сополимеров, таких как гомо- и сополимеры винил-хлорида, винилиденхлориаа, винилацетата, акрипонитрила и др.

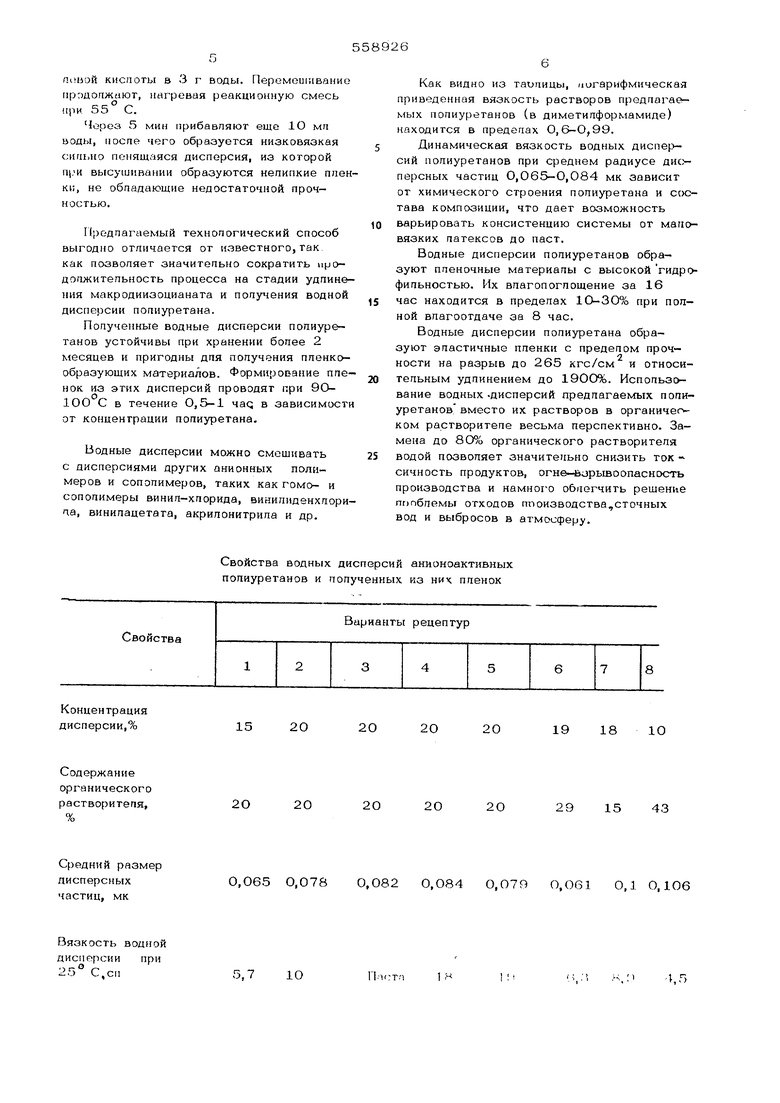

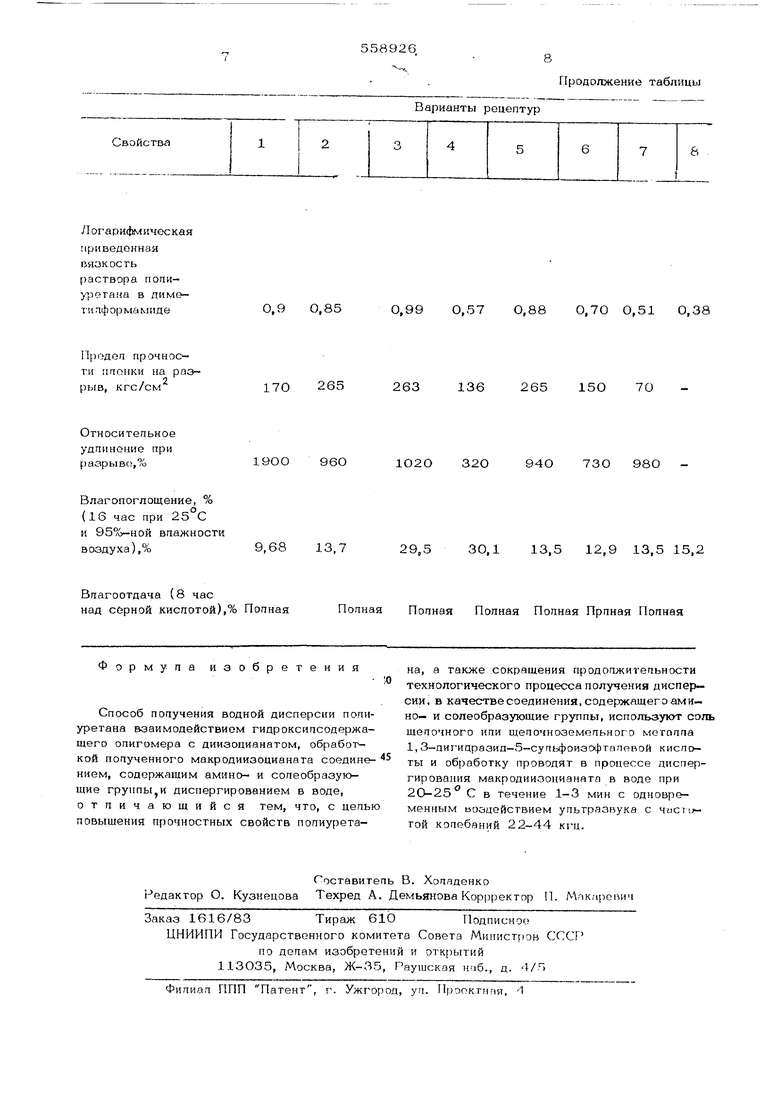

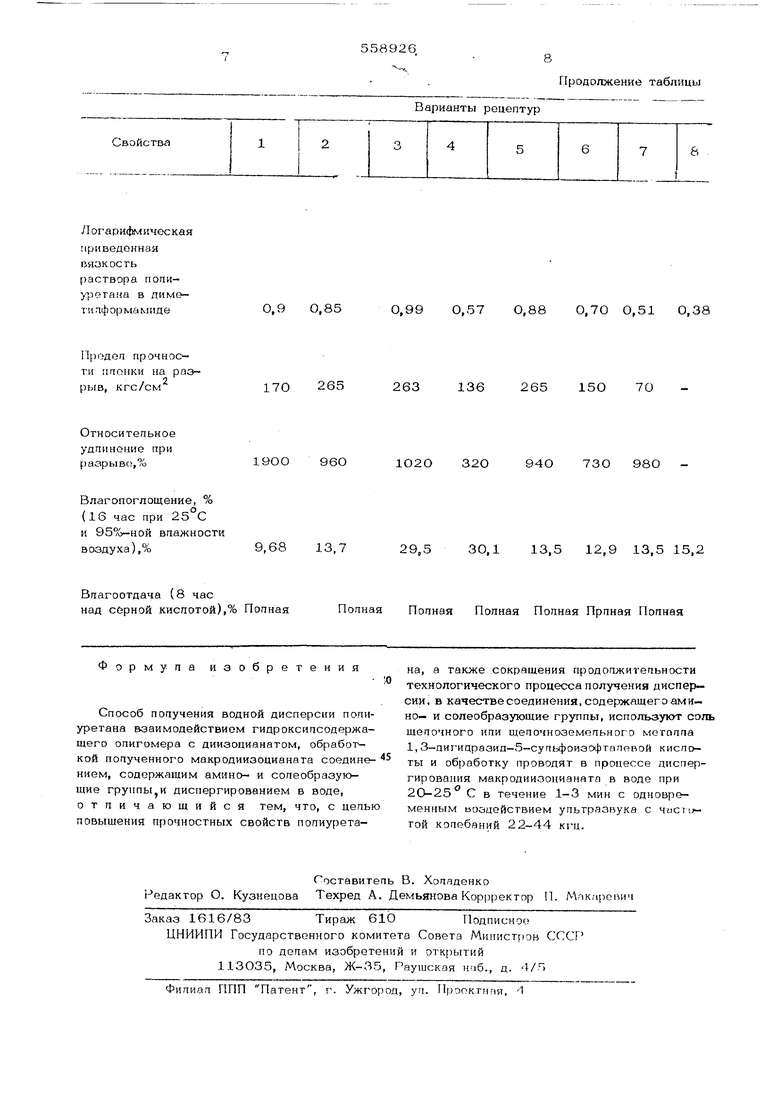

Свойства водных дисперсий анионоактивных полиуретанов и полученных из них пленок

Как видно из таипицы, /югарифмическая приведенная вязкость растворов предлагаемых полиуретанов (в диметилформамиде) находится в пределах 0,6-О,99. Динамическая вязкость водных дисперсий полиуретанов при среднем радиусе дис персных частиц О,065-О,084 мк зависит от химического строения полиуретана и ссютава композиции, что дает возможность

варьировать консистенцию системы от маповязких латексов до паст.

Водные дисперсии полиуретанов образуют пленочные материалы с высокой гидр| фильностью. Их влагопоглошение за 16

час находится в пределах 1О-ЗО% при поиной влагоотдаче за В час.

Водные дисперсии полиуретана образуют эластичные пленки с пределом прочности на разрыв до 265 кгс/см и относительным удлинением до 190О%. Использование водных-дисперсий предлагаемых полиуретанов вместо их растворов в органичеоком растворитепе весьма перспективно. Замена до 80% органического растворителя

водой позволяет значительно снизить ток сичность продуктов, огне-взрывоопасность производства и намногО облегчить решение пг)пблемы отходов ппоизводства,сточных вод и выбросов в атмосферу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения водных дисперсий катионоактивных полиуретанов | 1975 |

|

SU616267A1 |

| Способ получения пленкообразующих эластичных полиуретанов | 1973 |

|

SU440385A1 |

| Способ получения водных дисперсий полиуретанов | 1973 |

|

SU478846A1 |

| Полиуретановый латекс | 1976 |

|

SU654650A1 |

| Способ получения водных дисперсий катионоактивных полиуретанов | 1979 |

|

SU896003A1 |

| Способ получения эластичных полиуретанов | 1974 |

|

SU506601A2 |

| Краска для флексографской печати на полиуретане | 1978 |

|

SU711074A1 |

| Способ получения водных дисперсий полиуретанов | 1979 |

|

SU883078A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛАСТИЧНЫХ ПОЛИУРЕТАНОВ | 1970 |

|

SU258581A1 |

| ОДНОКОМПОНЕНТНЫЕ СИСТЕМЫ ДЛЯ ПОКРЫТИЙ | 2004 |

|

RU2353628C2 |

20

20 Средний размер 0,065 О,078 0,О82 дисперсных частиц, мк

5,7

1О

2О

29

15

43

4,5

0,О84 О,О79 O.OGl 0,1 0,1О6

Свойства

Продолжение таблицы

Варианты рецептур

Авторы

Даты

1977-05-25—Публикация

1975-11-10—Подача