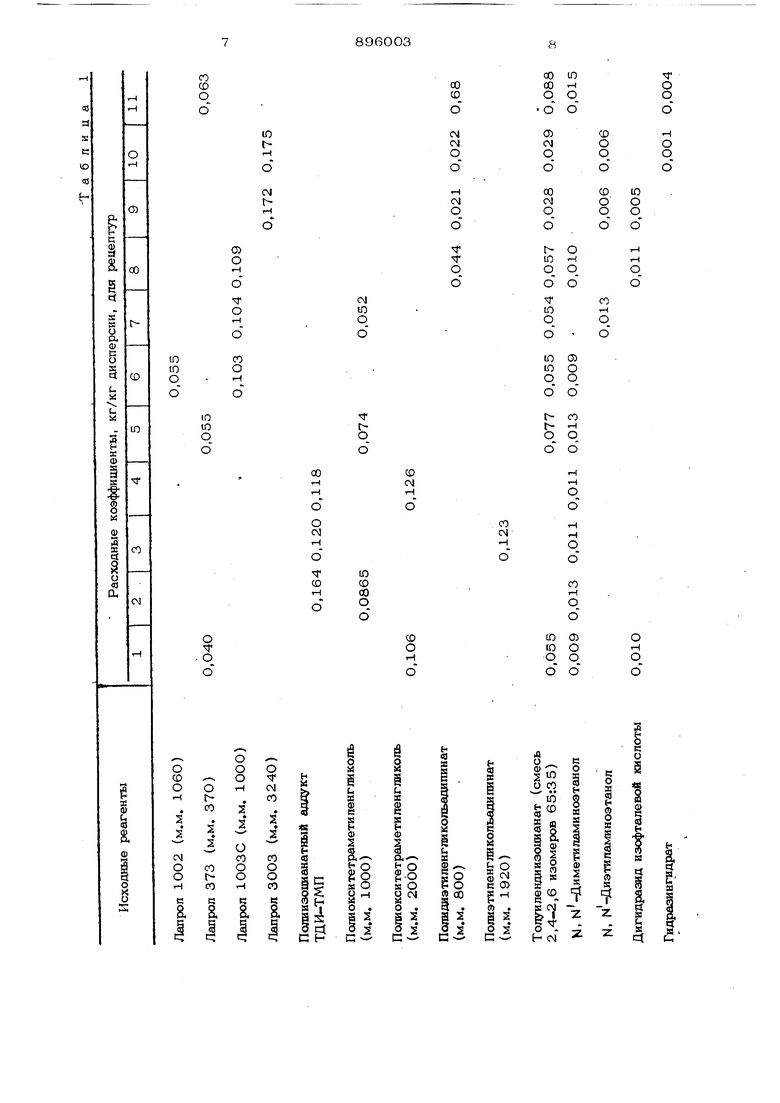

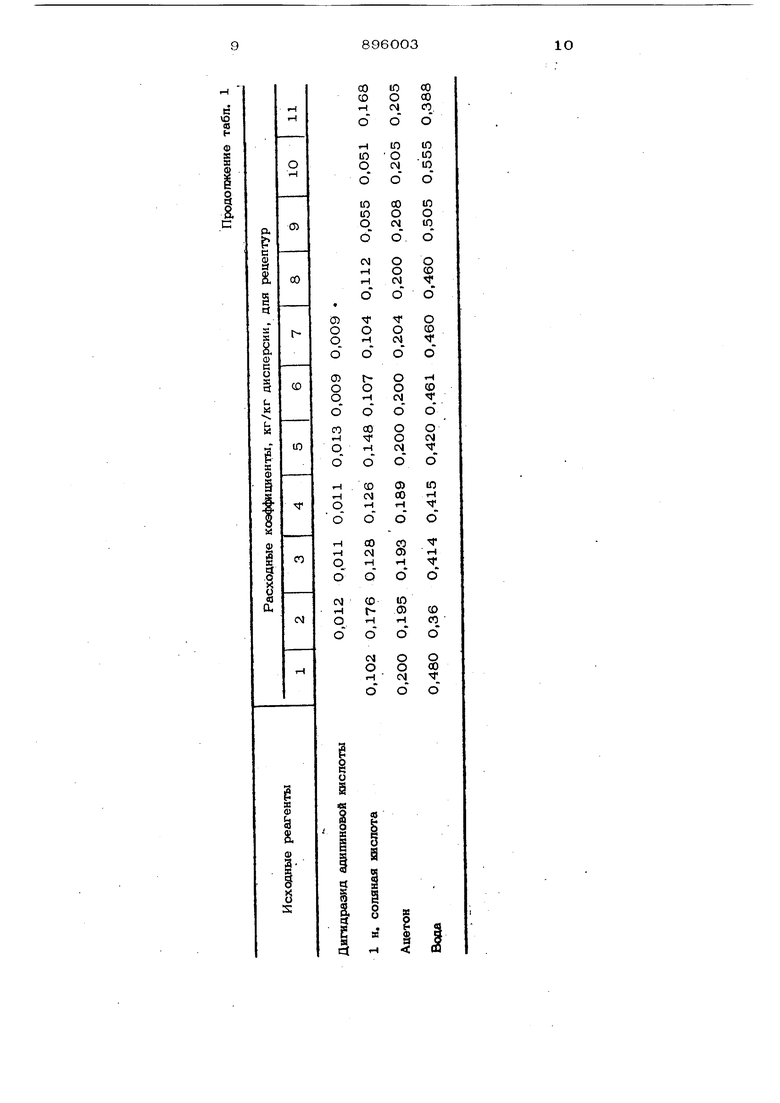

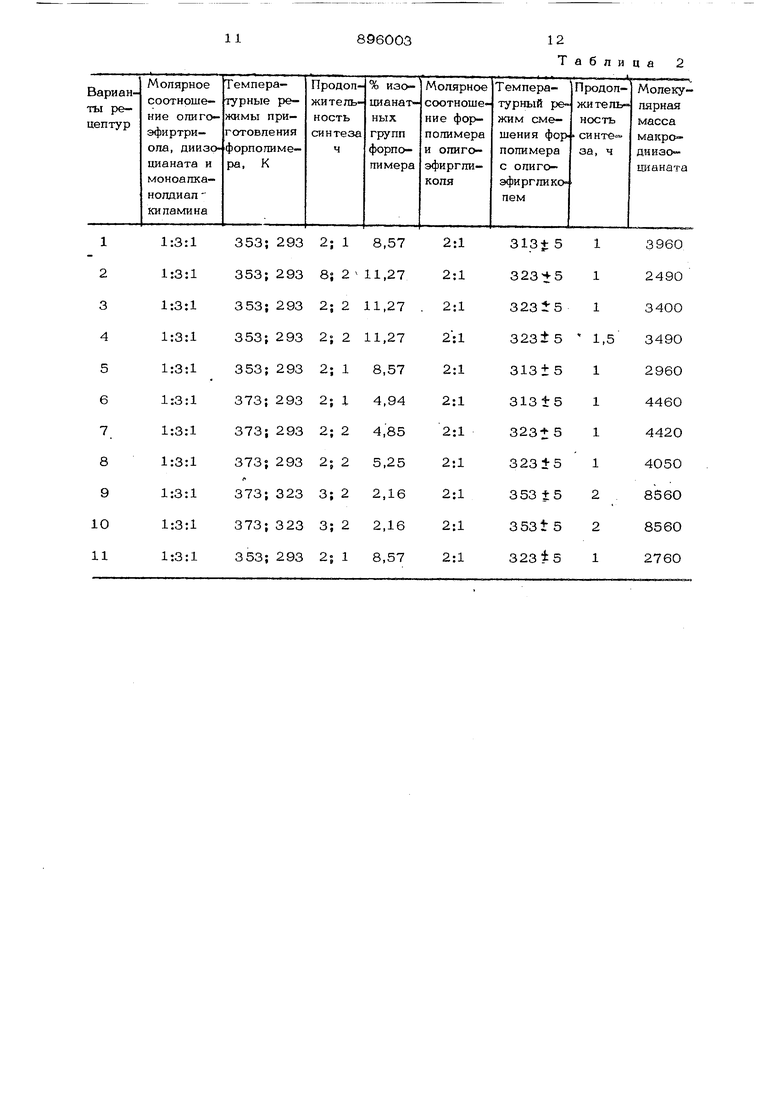

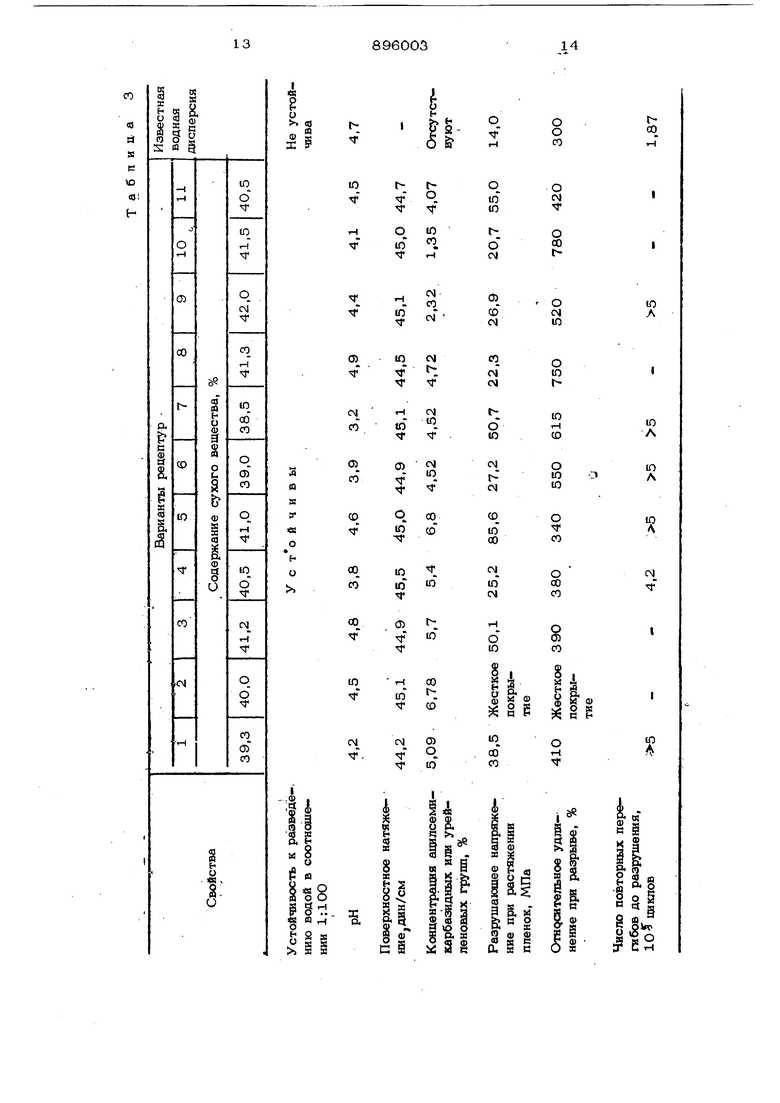

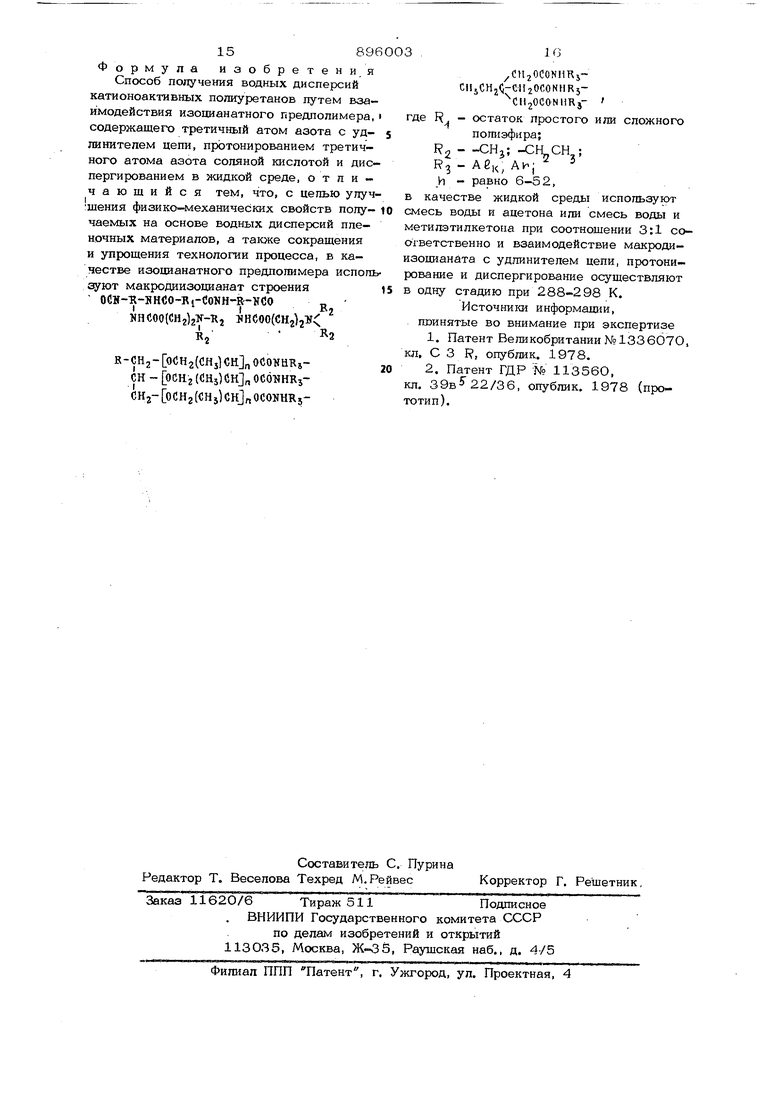

(54) СПРСОБ ПОЛУЧЕНИЯ ВОДНЫХ ДИСПЕРСИЙ КАТИОНОАКТИВНЫХ ПОЛИУРЕТАНОВ Изобретение относится к получению водных дисперсий полиуретанов, содержа щих катионоактивные группы, и может быть использовано при производстве пленочных материалов, покрытий, кпеев в текстипьной, кожевенной, бумажной и других прокп.1шленностях. Известен способ получения водных дис персий катионоактивных полиуретанов путем взаимодействия форполимера с концевыми изоционатными группами и удлинителя цепи. В качестве удлинителя цепи используют 2-алкил-2-диалкиламинометил-1,3-пропандиол fl. Однако этот способ вследствие двух стадийности процесса продолжителен и не приводит к получению получаемых на основе водных дисперсий пленочных материалов с улучшенными физико-механическими свойствами. Наиболее близким к предлагаемому по технической сущности является способ получения водных дисперсий катионоактивны полиуретанов путем взаимодействия изоцианатного предполимера, содержащего,третичный атом азота с удлинителем цепи, прогонированием третичного атома азота соляной кислотой и диспергированием в хшдкой среде 2 . Однако для указанного способа характерна многостадийность процесса образования дисперсных систем, причем каждая из этих стадий проводится в течение 1 ч при 298-333 К, что значительно усложняет процесс. Полученные водные дисперсии полиуретанов образуют эластичные пленки, которые даже после дополнительной стадии отверждения полиуретана при 373423 К в течение 1 ч обладают низкими физико-механическими показателями. Разрывная прочность таких пленок не превышает 14,0 МПа при относительном удлинении, при разрыве до ЗОО%. Кроме того, выделяюшийся на стадии отверждения фенол придает токсичность конечному продукту. Целью изобретения является улучшение физико-мех-анических свойств получаемых на основе водных дисперсий пленочных материалов, а таюке сокращение и упрощение технологии процесса. Указанная цель достигается тем, что при получении водных дисперсий катионоактивных полиуретанов путем взаимодействия изоцианатного предпопимера, содер жащего третичный атом азота с удлинителем цепи, протонированием третичного атома азота соляной кислотой и диспергированием в жидкой среде, в качестве изоцианатного предполимера иСпользуют макродиизоцианат строения OCS-R-BHCO-BI-COKH-B-KCO HHCOOCCHjlj ЯНвОО{«Нг)21Г-К2 К-СН j- oCHjtCH j) OCOHHRjСН - oCH2(JH5)CH nOC6 HRjСН2- ОСН2(СН})СНЗ„0 ;ОБНК,/CHjOCOlfHRjCHjCH2(5-CH20CO HRjCH20CONHK,- , остаток простого и сложного полиэфира; Ri--CH,;-CH СН ; Абк, Аг/ - равно 6-52, в качестве жидкой среды используют смесь воды, и ацетона или смесь воды и метилэтилкетона при соотнощении 3:1 со ответственно и взаимодействие макродиизоцианата с удлинителем цали, протонирование и диспергирование осуществляют в одну стадию при 288-298 К. Получение водных дисперсий полиуретанов мхэжно проводить при обычном механическом перемещивании со скоростью 100-200 об/мин. Данный способ позвогогэт создать непрерывную технологическую схему производства, используя для этой цели коллоидную мельницу с производительностью до Ю кг/мин. Пример 1. Синтез микродиизо цианата. В реактор загружают сухой полиокси пропиленгликоль молекупярная масса (м.м 37О), и смесь изомеров 2,4-толуилендиизоцианат и 2,6-толуилендиизоаианат (65:35) в соответствии с расходным ко эффициентом, значения которого приведены в табл. 1. Смесь перемещивают при 353 К до достижения изоцианйтного эквивалента 297,1 (табл. 2). Полученный продукт охлаждают до 293 К и вводят Kf, N-диметиламиноэтанол (табл. 1), перемешивая смесь до снижения содержания изоцианатных групп 8,65%. При 313 К в реактор вводят полиокситетраметиленгликопь (м.м. 2ООО) согласно расходным коэффициентам табл. 1 (первой рецептуры) и выдерживают смесь при 313 К до образования макродиизоцианата с м.м. 2960 (табл. 2). Перед употреблением макродиизоцианат разбавляют ацетоном в количествах, указанных в табл. 1. Пример 2-11, Синтез макродиизоцианатов проводят аналогично примеру 1 в соответствии с расходными коэффициентами (табл. 1) и нормами температурных режимов (табл. 2). Перед употреблением макродиизоцианаты разбавляют ацетоном согласно расходным коэффициентам табл. 1. Рассмотрим получение попиуретановых дисперсных систем по примерам 1-11. . Одновременно с синтезом микродиизоцианатов, описанным в примерах 1-11, в смесителе готовят водные растворы удлинителей (дигидразиды дикарбоновых киспот или гидразингидрат) и соляной кислоты в соответствии с расходными коэффициентами табл. 1. Приготовленные растворы удлинителя цепи и макродиизоцианата со скоростями 6,26 кг/мин и 3,74 кг/мин, соответственно поступают на диспергирующее устройство коллоидной мельницы. Выход дисперсий 10 кг/мин. Полученные водные дисперсии полиуретанов устойчивы при хранении более 1 ч. Они не содержат органического растворителя, сухой остаток в них составляет до 40%. Формирование пленок у таких дисперсий проводят прк 298-333 К. В табл. 3 приведены свойства водных дисперсрй катийноактивных полиуретанов и пленок, полученных на их основе. Как видно из табп. 3, введение в иономерный полиуретан 1,35-4,1% уреилено- вых или 2,32-6,8 ацилсемикарбазидных групп приводит к получению водных дисперсий полиуретанов с разрывной проч-- ностью систем до 85,6 МПа. Кроме того, значительно улучшается устойчивость полиуретанов к многократному изгибу; выдерживают более 500.000 повторных перегибов до разрушения, в то время, как образец полиуретана, полученный по из-

вестному способу, разрушается после 187ООО циклов. Улучшается также эластичность полимера: относительное удлинение при разрыве образца до 780%.

Сокращается и упрощается технология процесса за счет совмещения стадий удлинения цепи макродиизоцианата, кватернирования и образования дисперсий полиуретана, а также технология стадии отверждения за счет снижения температурных режимов.

Водные дисперсии, получаемые по данному изобретению, могут найти применение в различных областях промышленности для получения пленочных материалов, покрытий пропитывакяцих составов и др., и одновременно могут решить проблему создания безотходного производства.

ю л

.,;i

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения водных дисперсий полиуретановых иономеров | 1976 |

|

SU589763A1 |

| Способ получения водных дисперсий полиуретанмочевин | 1976 |

|

SU704952A1 |

| Способ получения водных дисперсий катионоактивных полиуретанов | 1975 |

|

SU616267A1 |

| Способ получения эластичных полиуретанов | 1974 |

|

SU506601A2 |

| Способ получения водной дисперсии полиуретана | 1975 |

|

SU558926A1 |

| ВЫСОКОКОНЦЕНТРИРОВАННАЯ ВОДНАЯ НАНОРАЗМЕРНАЯ ПУ-ДИСПЕРСИЯ, НЕ СОДЕРЖАЩАЯ РАСТВОРИТЕЛЬ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2014 |

|

RU2554882C1 |

| ВОДНОЕ СРЕДСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2006 |

|

RU2419644C2 |

| Способ получения водных дисперсий самоотверждающихся полиуретанов | 1977 |

|

SU654633A1 |

| Способ получения водных дисперсий полиуретанов | 1973 |

|

SU478846A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИУРЕТАНОВОГО ЛАТЕКСА | 1979 |

|

SU788693A1 |

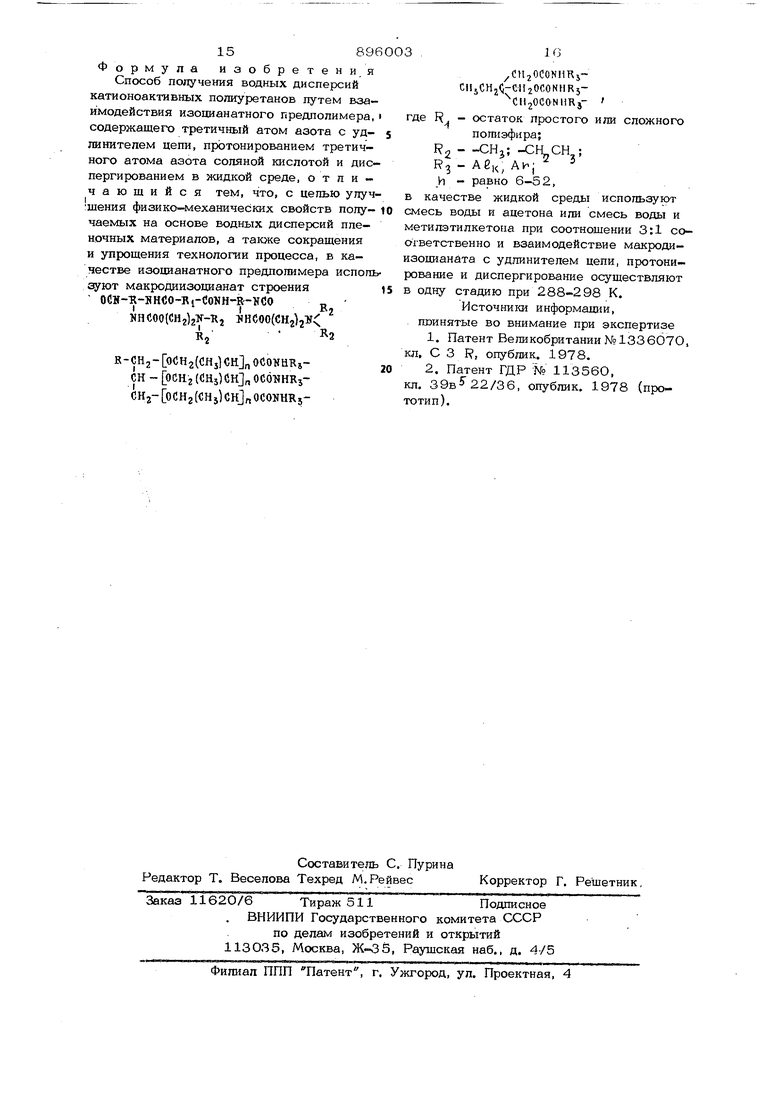

1589 Формула иаобретени/я Способ получения водных дисперсий катионоактивных полиуретанов путем взаимодействия изоцианатного предполимера, содержащего третичный атом азота с удлинитепем цепи, протонированием третичного атома азота соляной кислотой и дис пергированием в жидкой среде, отличающийся тем, что, с цепью упуч :шения физико-механических свойств получаемых на основе водных дисперсий пленочных материалов, а также сокращения и упрощения технологии процесса, в качестве изоцианатного предпопимера испоп зуют макродиизоцианат строения ОСН-Т1-ВН ;0-К rCONH-R-lfCO NHCOOtCHjla -Kj }1НСоо(снг)гТ R, R-CHj-CoCHjlCHjlCHJnOCONHRjСН - осНг (Н5)СКЗп OCONHRjСКг- оСН2(СН5)СН „ОСО НК53CHjOCONHRjClljCH2 i-CH20CONHR5 CMjOCONHRjгде R, - остаток простого или сложного полиэфира; R CHj; -СН СН ; ол о л 1- , 3 Rd - Аби , Аи - равно 6-52, в качестве жидкой среды используют смесь воды и ацетона или смесь воды и метилэтилкетоаа при соотношении 3:1 со- огветственно и взаимодействие макроди- изоиианата с удлинителем цепи, протонирование и диспергирование осуществляют в одну стадию при 288-298 К. Источники информации, принятые во внимание при экспертизе 1.Патент Великобритании №1336070, кл, С 3 R, опублик. 1978. 2.Патент ГДР № 113560, кл. 39в 22/36, опублик. 1978 (прототип).

Авторы

Даты

1982-01-07—Публикация

1979-11-15—Подача