Указанные усовершенствования исключают деструкцию с последующей частичной поликонденсацией удлинителя цепи (дигидразида дикарбоновой кислоты) s процессе его растворения, а это обеспечивает его количественное вступление в реакцию с макродиизоцианатом и повышение физико-механических свойств.

Хлористый литий вводят в реакционную смесь в количестве 0,5-1% от веса композиции с иоследуюшим добавлением до 1 % уксусной кислоты. Эти приемы обеспечивают устранение разнооттеночности темных цветов конечного продукта при контакте с водой, а также повышают стабильность растворов полиуретанов, полученных по указанному способу.

Получение полиуретанов по предлагаемому способу включает те же стадии, что и по способу основного авторского свидетельства, т. е. синтез макродиизоцианата и последуюш,ее удлинение макроцепи дигидразидом дикарбоновой кислоты.

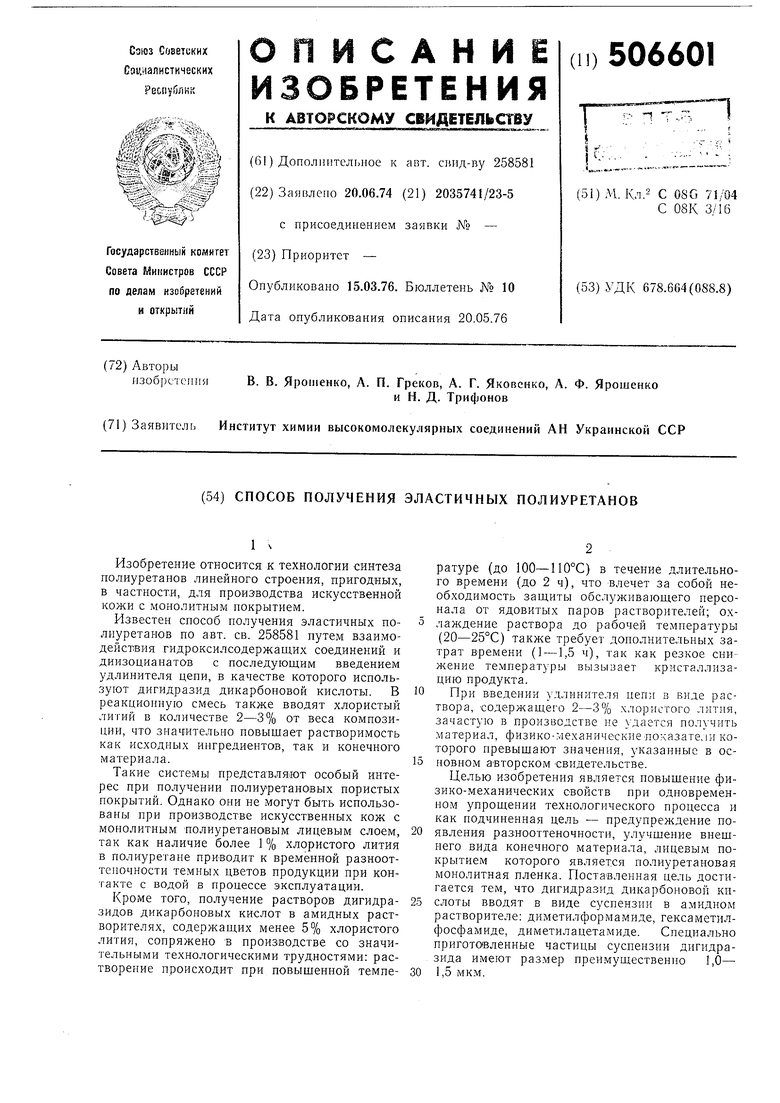

В табл. 1 приведены характеристики исходных реагентов.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения водных дисперсий катионоактивных полиуретанов | 1975 |

|

SU616267A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛАСТИЧНЫХ ПОЛИУРЕТАНОВ | 1970 |

|

SU258581A1 |

| Способ получения водной дисперсии полиуретана | 1975 |

|

SU558926A1 |

| Способ получения пленкообразующих эластичных полиуретанов | 1973 |

|

SU440385A1 |

| Способ получения водных дисперсий полиуретанов | 1973 |

|

SU478846A1 |

| Композиция для кожаных изделий | 1973 |

|

SU502919A1 |

| Способ получения водных дисперсий катионоактивных полиуретанов | 1979 |

|

SU896003A1 |

| Способ получения плеуретановых эластомерных материалов | 1973 |

|

SU586841A3 |

| Переплетный материал | 1977 |

|

SU711221A1 |

| ИСКУССТВЕННАЯ КОЖА | 1998 |

|

RU2142030C1 |

более 0,000296 Содержание диметиламина не 16,5±0,. Те.мпература кристаллизации

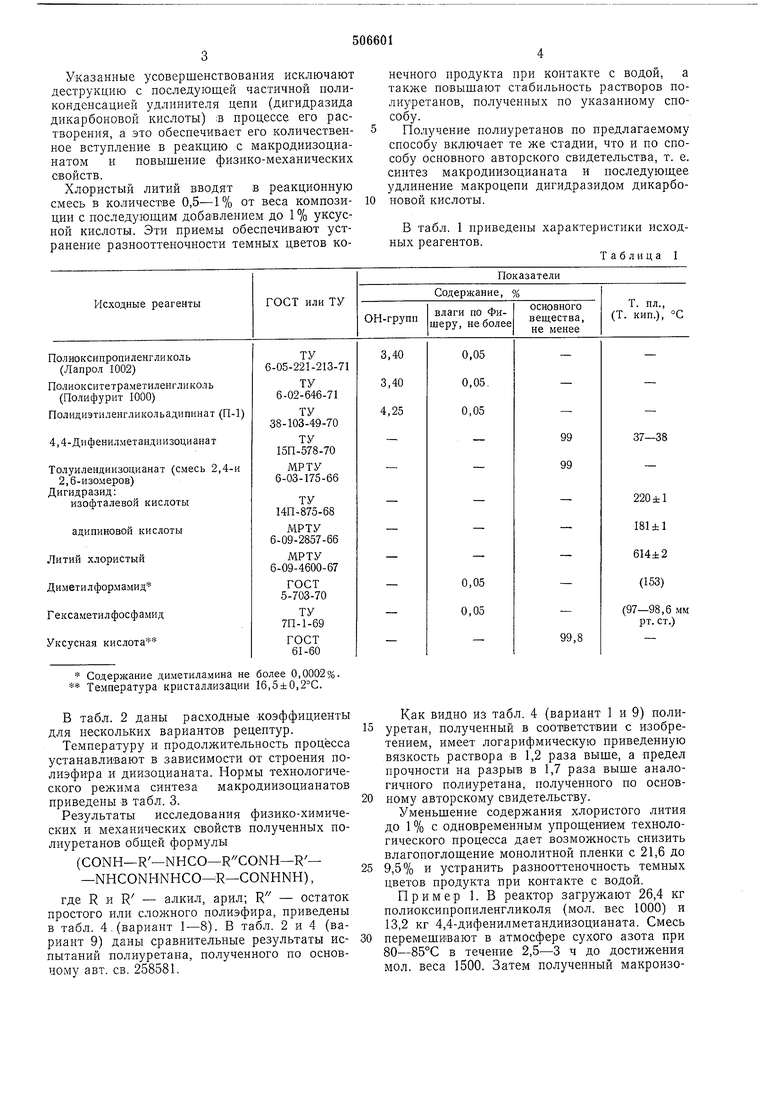

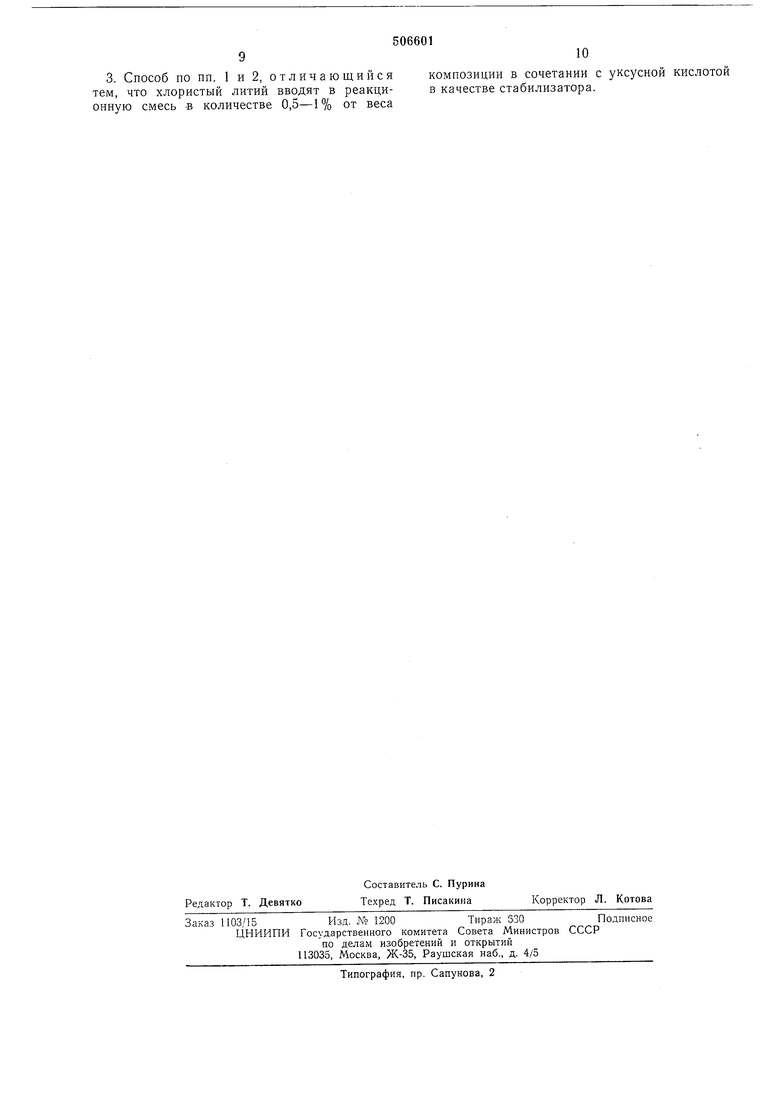

В табл. 2 даны расходные коэффициенты для нескольких вариантов рецептур.

Температуру и продолжительность процесса устанавливают в зависимости от строения полиэфира и диизоцианата. Нормы технологического режима синтеза макродиизоцианатов приведены в табл. 3.

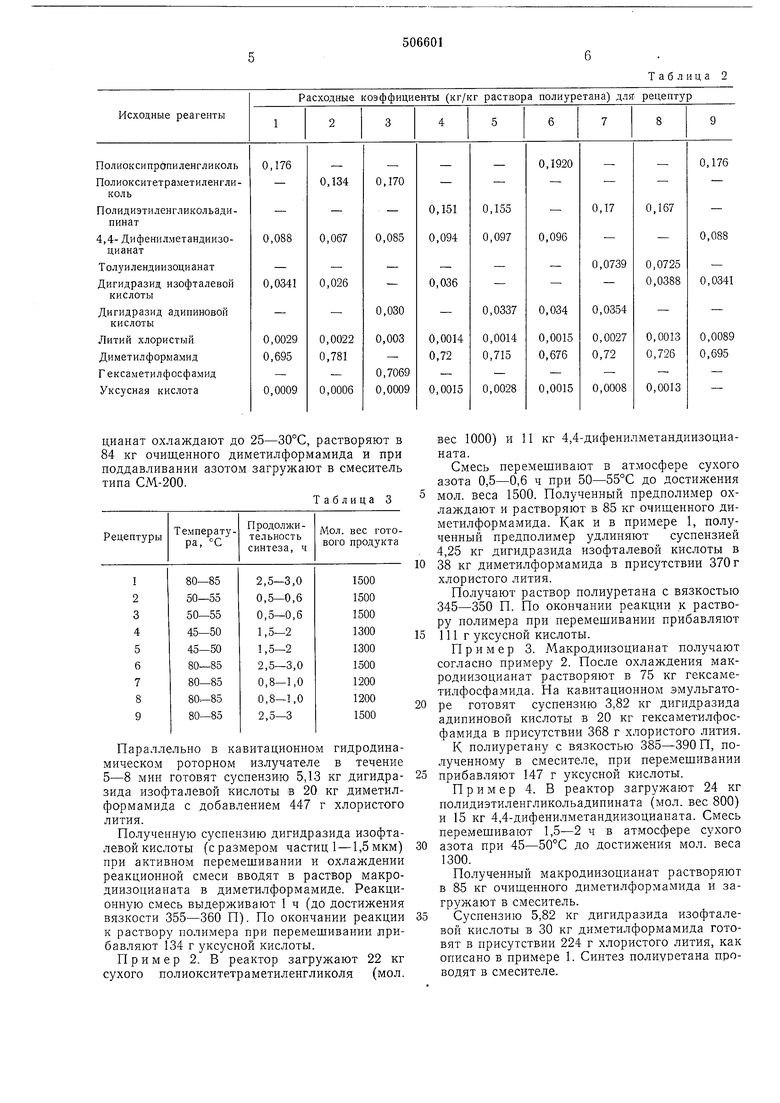

Результаты исследования физико-химических и механических свойств полученных полиуретанов общей формулы

(CONH-R-NHCO-R CONH-R- -NHCONHNHCO-R-CONHNH),

где R и R - алкил, арил; R - остаток простого или сложного полиэфира, приведены в табл. 4 . (вариант 1-8). В табл. 2 и 4 (вариант 9) даны сравнительные результаты испытаний полиуретана, полученного по основному авт. св. 258581.

Как видно из табл. 4 (вариант 1 и 9) полиуретан, полученный в соответствии с изобретением, имеет логарифмическую приведенную вязкость раствора в 1,2 раза выще, а предел прочности на разрыв в 1,7 раза выше аналогичного полиуретана, полученного по основному авторскому свидетельству.

Уменьшение содержания хлористого лития до 1 % с одновременным упрощением технологического процесса дает возможность снизить влагопоглощение монолитной пленки с 21,6 до 9,5% и устранить разнооттеночность темных цветов продукта при контакте с водой.

Пример 1. В реактор загружают 26,4 кг полиоксипропиленгликоля (мол. вес 1000) и 13,2 кг 4,4-дифенилметандиизоцианата. Смесь перемешивают в атмосфере сухого азота при 80-85°С в течение 2,5-3 ч до достижения мол. веса 1500. Затем полученный макроизоцианат охлаждают до 25-30°С, растворяют в 84 кг очищенного диметилформамида и при поддавливании азотом загружают в смеситель типа СМ-200.

Таблица 3

Параллельно в кавитационном гидродинамическом роторном излучателе в течение 5-8 мин готовят суспензию 5,13 кг дигидразида изофталевой кислоты в 20 кг диметилформамида с добавлением 447 г хлористого лития.

Полученную суспензию дигидразида изофталевой кислоты (с размером частиц -1,5 мкм) при активном перемешивании и охлаждении реакционной смеси вводят в раствор макродиизоцианата в диметилформамиде. Реакционную смесь выдерживают 1 ч (до достижения вязкости 355-360 П), По окончании реакции к раствору полимера при перемешивании прибавляют 134 г уксусной кислоты.

Пример 2. В реактор загружают 22 кг сухого полиокситетраметиленгликоля (мол.

вес 1000) и 11 кг 4,4-дифенилметандиизоцианата.

Смесь перемешивают в атмосфере сухого азота 0,5-0,6 ч при 50-55°С до достижения мол. веса 1500. Полученный предполимер охлаждают и растворяют в 85 кг очиш,енного диметилформамида. Как и в примере 1, полученный предполимер удлиняют суспензией 4,25 кг дигидразида изофталевой кислоты в

38 кг диметилформамида в присутствии 370 г хлористого лития.

Получают раствор полиуретана с вязкостью 345-350 П. По окончании реакции к раствору полимера при перемешивании прибавляют

111 г уксусной кислоты.

Пример 3. Макродиизоцианат получают согласпо примеру 2. После охлаждения макродиизоцианат растворяют в 75 кг гексаметилфосфамида. Па кавитациониом эмульгаторе готовят суспензию 3,82 кг дигидразида адипиновой кислоты в 20 кг гексаметилфосфамида в присутствии 368 г хлористого лития. К полиуретану с вязкостью 385-390 П, полученному в смесителе, при перемешивании

прибавляют 147 г уксусной кислоты.

Пример 4. В реактор загружают 24 кг полидиэтиленгликольадипината (мол. вес 800) и 15 кг 4,4-дифенилметандиизоцианата. Смесь перемешивают 1,5-2 ч в атмосфере сухого

азота при 45-50°С до достижения мол. веса 1300.

Полученный Макродиизоцианат растворяют в 85 кг очиш;енного диметилформамида и загружают в смеситель.

Суспензию 5,82 кг дигидразида изофталевой кислоты в 30 кг диметилформамида готовят в присутствии 224 г хлористого лития, как описано в примере 1. Синтез полиуретана проводят в смесителе. Примечание. Все полиуретаны имеют

После окончания сннтеза в раствор нолимера с вязкостью 320-325 П при перемешивании вводят 269 г уксусной кислоты.

Пример 5. Макродиизоцианат получают как описано в примере 4. Дисперсию 5,22 кг дигидразида адипиновой кислоты в 29 кг диметилформамида в присутствии 221 г хлористого лития готовят как описано в примере 3.

После проведения синтеза в раствор полимера с вязкостью 270 П при перемешивании вводят 442 г уксусной кислоты.

Пример 6. Макродиизоцианат готовят «ак описано в примере 1. После охлаждения его растворяют в 74 кг диметилформамида. Суспензию 4,60 кг дигидразида адипиновой кислоты в 20 кг диметилформамида готовят в присутствии 221 г хлористого лития как описано в примере 3.

Полиуретан получают в смесителе. После синтеза к раствору полимера с вязкостью 310 П добавляют 221 г уксусной кислоты.

Пример 7. В реактор загружают 24 кг полидиэтиленгликольадипината (мол. вес 800) и 10,44 КГ толунлендиизоцианата (смесь 2,4и 2,6-изомеров). Реакционную смесь перемешивают в атмосфере сухого азота при 80- 85°С в течение 0,8-1 ч до достижения молекулярного веса 1200. После охлаждения макродиизоцианат растворяют в 80 кг очищенного диметилформамида.

Суспензию 5,0 кг дигидразида адипиновой кислоты в 21,6 кг диметилформамида в присутствии 394 г хлористого лития получают на кавитационном эмульгаторе.

Синтез полиуретана проводят в смесителе. Полученный полимер с вязкостью 270 П стабилизируют, добавляя 118 г уксусной кислоты.

Пример 8. Макродиизоцианат получают как описано в примере 7. Суспензию 5,66 кг дигидразида изофталевой кислоты в присутствии 200 г хлористого лития в 23 кг диметилформамида готовят на кавитационном эмульгаторе.

Синтез полиуретана проводят как описано в примере 1. После окончания синтеза в готовый раствор полимера вводят 280 г уксусной кислоты.

Формула ;: 3 о б р е т е н и я

Авторы

Даты

1976-03-15—Публикация

1974-06-20—Подача