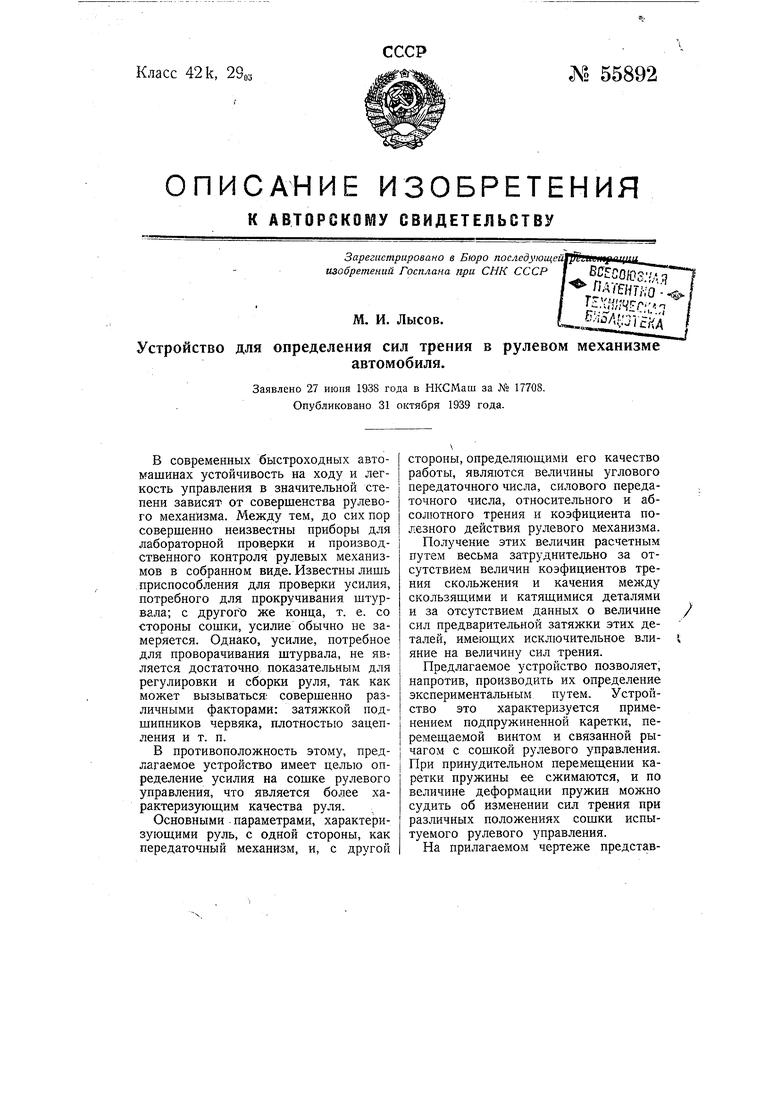

В современных быстроходных автомашинах устойчивость на ходу и легкость управления в значительной степени зависят от совершенства рулевого механизма. Между тем, до сих пор совершенно неизвестны приборы для лабораторной проверки и производственного контроля рулевых механизмов в собранном виде. Известны лишь приспособления для проверки усилия, потребного для прокручивания штурвала; с другог о же конца, т. е. со стороны сошки, усилие обычно не замеряется. Однако, усилие, потребное для проворачивания штурвала, не является достаточно, показательным для регулировки и сборки руля, так как может вызываться: совершенно различными факторами: затяжкой подшипников червяка, плотностью зацепления и т. п.

В противоположность этому, предлагаемое устройство имеет целью определение усилия на сошке рулевого управления, что является более характеризуюш,им качества руля.

Основными параметрами, характеризуюш,ими руль, с одной стороны, как передаточный механизм, и, с другой

стороны, определяюш,ими его качество работы, являются величины углового передаточного числа, силового передаточного числа, относительного и абсолютного трения и коэфициента полезного действия рулевого механизма. Получение этих величин расчетным путем весьма затруднительно за отсутствием величин коэфициентов трения скольжения и качения между скользяшими и катяш,имися деталями и за отсутствием данных о величине сил предварительной затяжки этих деталей, имеюпхих исключительное влияние на величину сил трения.

Предлагаемое устройство позволяет, напротив, производить их определение экспериментальным путем. Устройство это характеризуется применением подпружиненной каретки, перемешаемой винтом и связанной рычагом с сошкой рулевого управления.

При принудительном перемещении каретки пружины ее сжимаются, и по величине деформации пружин можно судить об изменении сил трения при различных положениях сошки испытуемого рулевого управления.

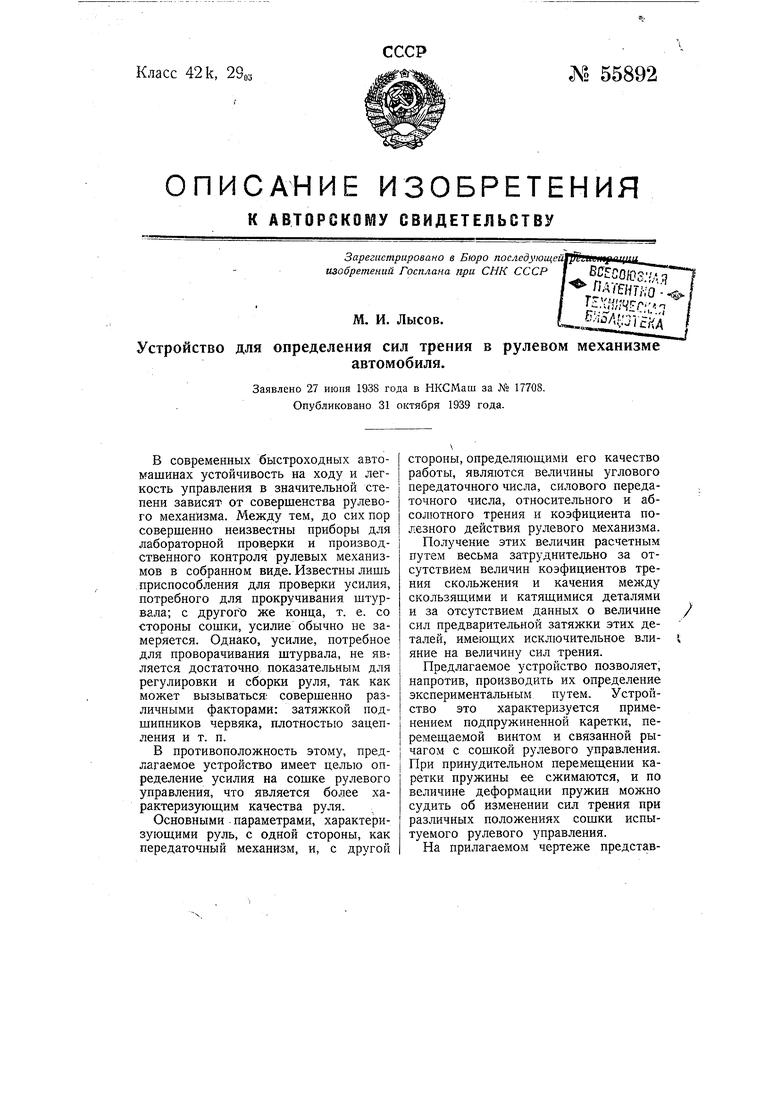

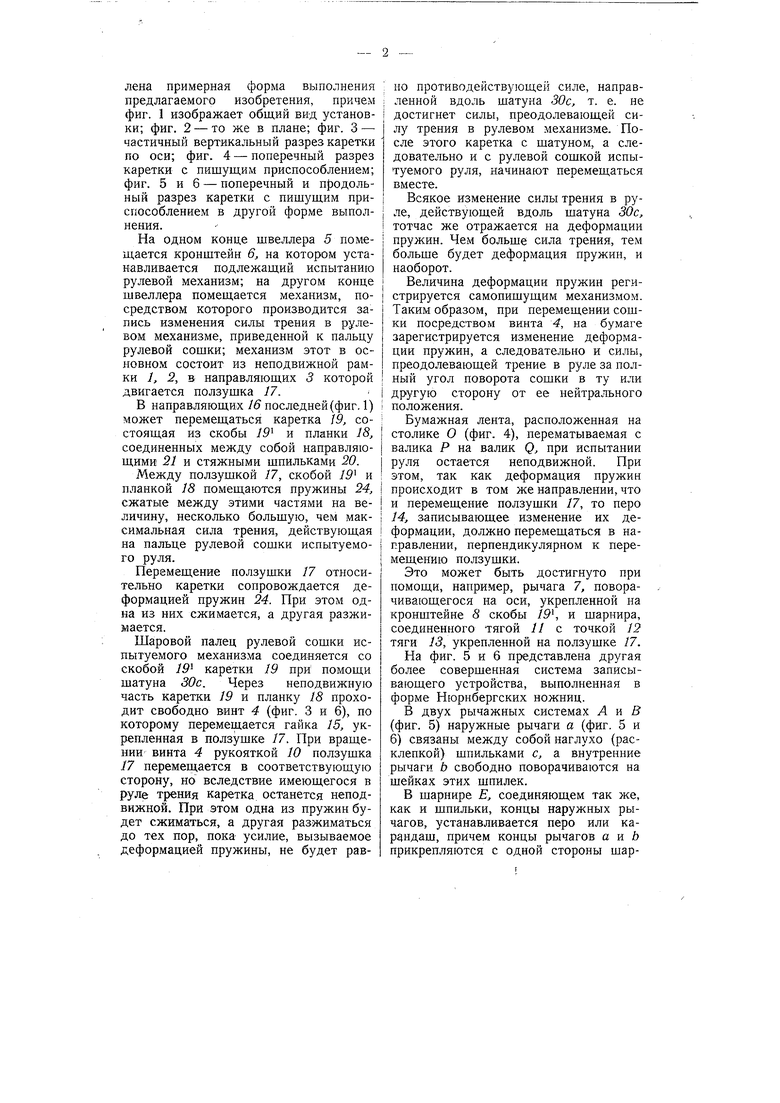

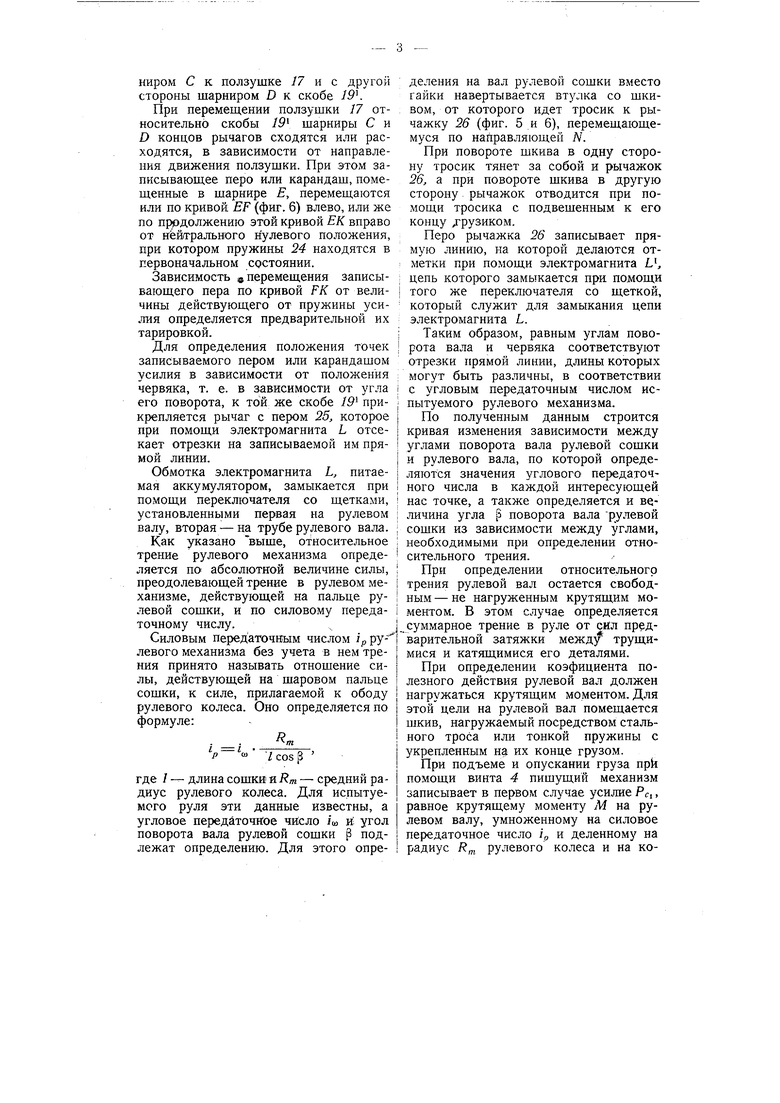

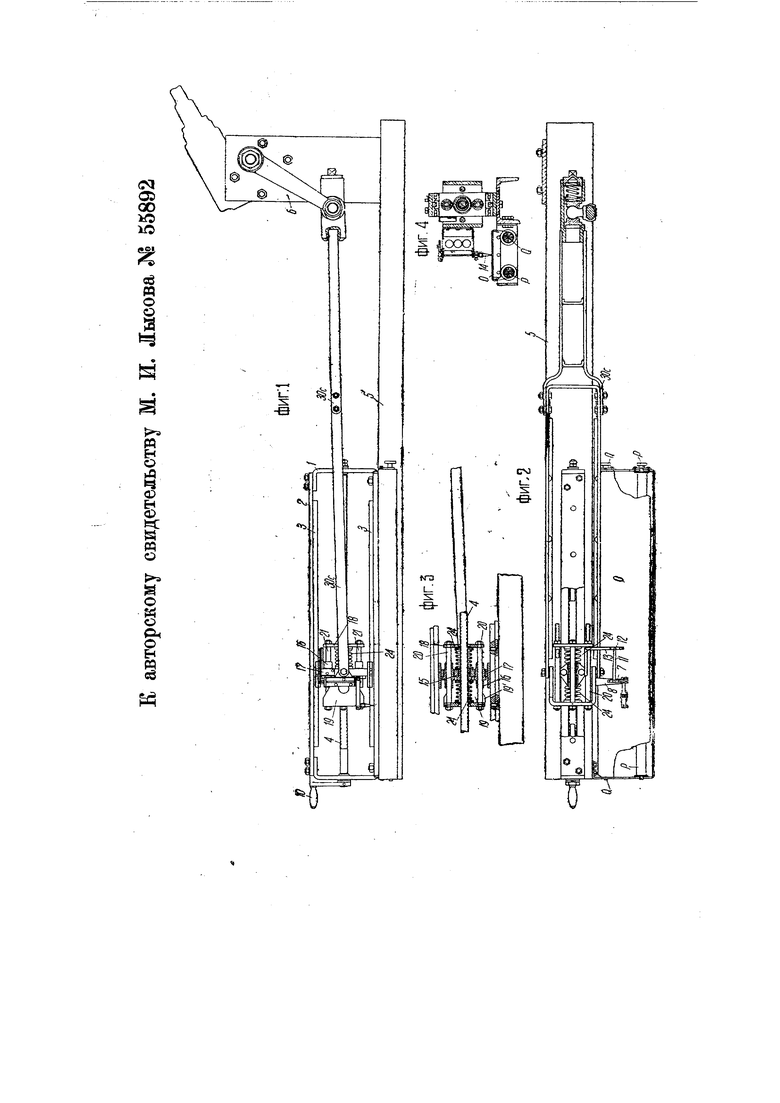

На прилагаемом чертеже представлена примерная форма выполнения предлагаемого изобретения, причем фиг. 1 изображает общий вид установки; фиг. 2 - то же в плане; фиг. 3 - частичный вертикальный разрез каретки по оси; фиг. 4 - поперечный разрез каретки с пишущим приспособлением; фиг. 5 и 6 - поперечный и продольный разрез каретки с пишущим приспособлением в другой форме выполнения.На одном конце щвеллера 5 помещается кронштейн 6, на котором устанавливается подлежащий испытанию рулевой механизм; на другом конце щвеллера помещается механизм, посредством которого производится запись изменения силы трения в рулевом механизме, приведенной к пальцу рулевой сошки; механизм этот в основном состоит из неподвижной рамки J, 2, в направляющих 5 которой двигается ползушка 17.

В направляющих/5 последней (фиг. 1) может перемещаться каретка /Я состоящая из скобы 19 и планки 18, соединенных между собой направляющими 21 и стяжными шпильками 20.

Между ползушкой 17, скобой /S и планкой 18 помещаются пружины 24, сжатые между этими частями на величину, несколько больщую, чем максимальная сила трения, действующая на пальце рулевой сошки испытуемого руля.

Перемещение ползушки /7 относительно каретки сопровождается деформацией пружин 24. При этом одна из них сжимается, а другая разжимается.

Шаровой палец рулевой сошки испытуемого механизма соединяется со скобой 19 каретки 19 при помощи шатуна 30с. Через неподвижную часть каретки 19 и планку 18 проходит свободно винт 4 (фиг. 3 и 6), по которому перемещается гайка 15, укрепленная в ползушке 17. При вращении винта 4 рукояткой 10 ползушка 17 перемещ,ается в соответствующую сторону, но вследствие имеющегося в руле трения каретка останется неподвижной. При этом одна из пружин будет сжиматься, а другая разжиматься до тех пор, пока усилие, вызываемое деформацией пружины, не будет равно противодействующей силе, направленной вдоль шатуна 30с, т. е. не достигнет силы, преодолевающей силу трения в рулевом механизме. После этого каретка с щатуном, а следовательно и с рулевой сощкой испытуемого руля, начинают перемещаться вместе.

Всякое изменение силы трения в руле, действующей вдоль шатуна 50с, тотчас же отражается на деформации пружин. Чем больше сила трения, тем больше будет деформация пружин, и наоборот.

Величина деформации пружин регистрируется самопишущим механизмом. Таким образом, при перемещении сошки посредством винта 4, на бумаге зарегистрируется изменение деформации пружин, а следовательно и силы, преодолевающей трение в руле за полный угол поворота сошки в ту или другую сторону от ее нейтрального положения.

Бумажная лента, расположенная на столике О (фиг. 4), перематываемая с валика Р на валик Q, при испытании руля остается неподвижной. При этом, так как деформация пружин происходит в том же направлении, что и перемещение ползушки 17, то перо 14, записывающее изменение их деформации, должно перемещаться в направлеиии, перпендикулярном к перемещению ползушки.

Это может быть достигнуто при помощи, например, рычага 7, поворачивающегося на оси, укрепленной на кроно1тейне 8 скобы 19, и шарнира, соединенного тягой 11 с точкой 12 тяги 13, укрепленной на ползушке 17.

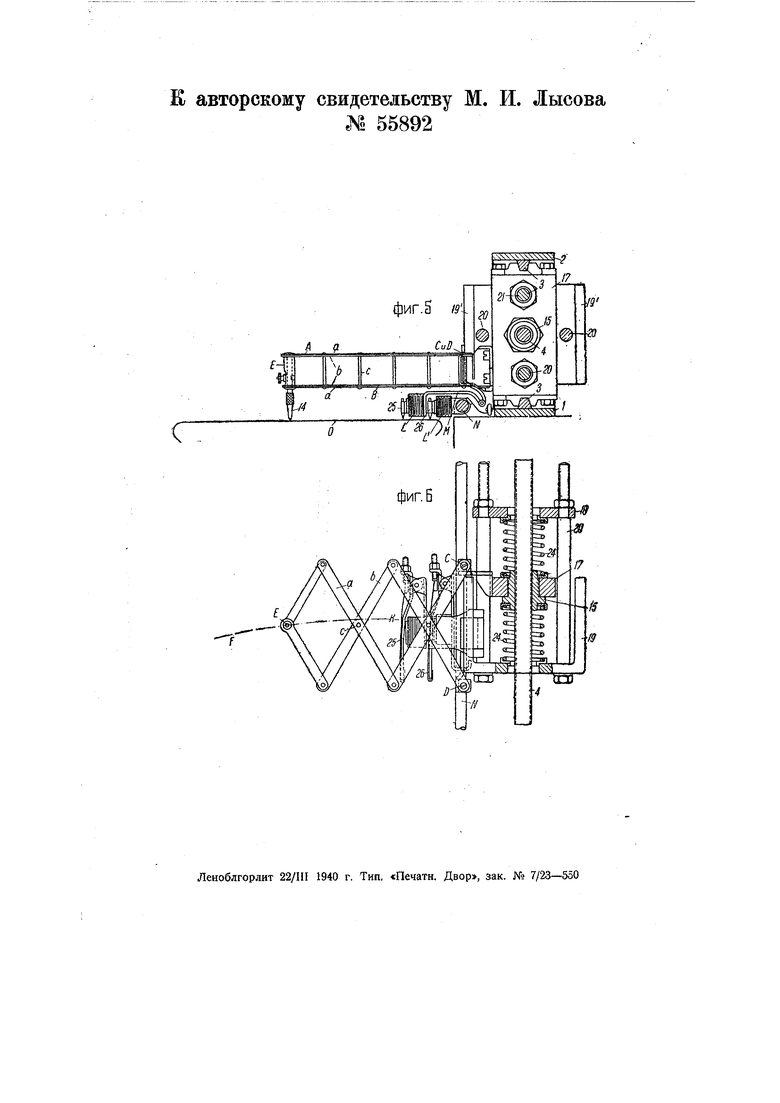

На фиг. 5 и 6 представлена другая более совершенная система записывающего устройства, выполненная в форме Нюрнбергских ножниц.

В двух рычажных системах А к В (фиг. 5) наружные рычаги а (фиг. 5 и 6) связаны между собой наглухо (расклепкой) шпильками с, а внутренние рычаги b свободно поворачиваются на шейках этих шпилек.

В шарнире Е, соединяющем так же, как и шпильки, концы наружных рычагов, устанавливается перо или карандащ, причем концы рычагов а и Ь прикрепляются с одной стороны шарниром с к ползушке У/ и с другой стороны шарниром D к скобе 19

При перемещении ползушки 77 относительно скобы /5 шарниры С и D концов рычагов сходятся или расходятся, в зависимости от направления движения ползушки. При этом записываюш;ее перо или карандаш, помещенные в шарнире Е, перемещаются или по кривой EF (фиг. 6) влево, или же по продолжению этой кривой ЕК вправо от нёй|Трального нулевого положения, при котором пружины 24 находятся в первоначальном состоянии.

Зависимость перемещения записыБающего пера по кривой FK от величины действующего от пружины усиЛИЯ определяется предварительной их тарировкой.

Для определения положения точек записываемого пером или карандашом усилия в зависимости от положения червяка, т. е. в зависимости от угла его поворота, к той же скобе /5 прикрепляется рычаг с пером 25, которое при помощи электромагнита L отсекает отрезки на записываемой им прямой линии.

Обмотка электромагнита L, питаемая аккумулятором, замыкается при помощи переключателя со щетками, установленными первая на рулевом валу, вторая - на трубе рулевого вала.

Как указано выше, относительное трение рулевого механизма определяется по абсолютной величине силы, преодолевающей трение в рулевом механизме, действующей на пальце рулевой сощки, и по силовому передаточному числу.,

Силовым передаточным числом ip ру левого механизма без учета в нем трения принято называть отношение силы, действующей на шаровом пальце сошки, к силе, прилагаемой к ободу рулевого колеса. Оно определяется по формуле:

. . К р /cosp

где / - длина сошки я - средний радиус рулевого колеса. Для испытуемого руля эти данные известны, а угловое передаточное чи;сло /ш и: угол поворота вала рулевой сошки р подлежат определению. Для этого определения на вал рулевой сошки вместо гайки навертывается втулка со шкивом, от которого идет тросик к рычажку 26 (фиг. 5 и 6), перемещающемуся по направляющей Л .

При повороте шкива в одну сторону тросик тянет за собой и рычажок 26, а при повороте шкива в другую сторону рычажок отводится при помощи тросика с подвешенным к его концу грузиком.

Перо рычажка 26 записывает прямую линию, на которой делаются отметки при помощи электромагнита L, цепь которого замыкается при помощи того же переключателя со щеткой, который служит для замыкания цепи электромагнита L.

Таким образом, равным углам поворота вала и червяка соответствуют отрезки прямой линии, длины которых могут быть различны, в соответствии с угловым передаточным числом испытуемого рулевого механизма.

По полученным данным строится кривая изменения зависимости между углами поворота вала рулевой сошки и рулевого вала, по которой определяются значения углового передаточного числа в каждой интересующей нас точке, а также определяется и величина угла поворота вала рулевой сошки из зависимости между углами, необходимыми при определении относительного трения.

При определении относительного трения рулевой вал остается свободным - не нагруженным крутящим моментом. В этом случае определяется суммарное трение в руле от сил предварительной затяжки межд/ трущимися и катящимися его деталями.

При определении коэфициента полезного действия рулевой вал должен нагружаться крутящим моментом. Для этой цели на рулевой вал помещается шкив, нагружаемый посредством стального троса или тонкой пружины с укрепленным на их конце грузом.

При подъеме и опускании груза npk помощи винта 4 пишущий механизм записывает в первом случае усилие Рс,, равное крутящему моменту М на рулевом валу, умноженному на силовое передаточное число ip и деленному на радиус R„, рулевого колеса и на коэфициент полезного действия f, т. е.

о Lk

f,n

Во втором случае, т. е. при опускании груза, записываемое усилие равно крутящему мрменту на рулевом валу, умноженному на силовое передаточное число и на коэфициент полезного действия рулевого механизма и деленному на радиус рулевого , колеса, т, е.

.M.-ri

/,Г

Совершенно очевидно, что прилагаемое к сошке усилие при подъеме груза будет больше усилия при опускании того же груза.

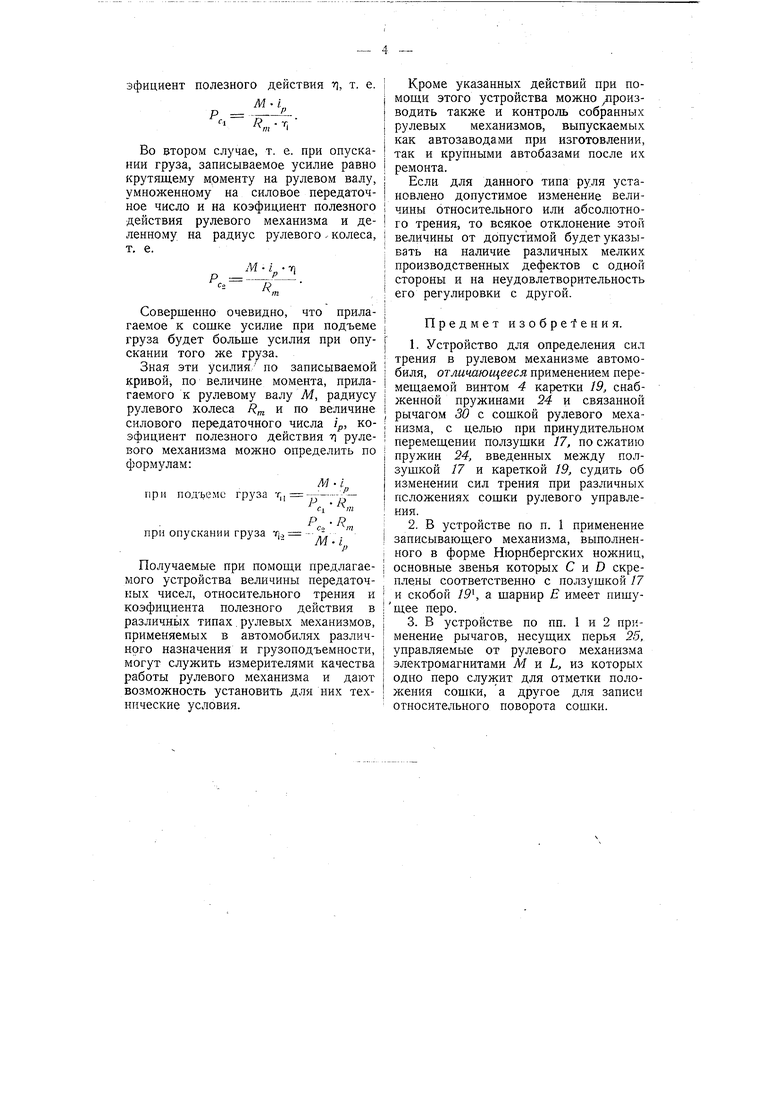

Зная эти усилия по записываемой кривой, по величине момента, прилагаемого к рулевому валу М, радиусу рулевого колеса R и по величине силового передаточного числа ip, коэфициент полезного действия f рулевого механизма можно определить по формулам:

M-i, при груза -г;,

С| т

f, К,п

при опускании груза TJ., :

M-i

Получаемые при помощи предлагаемого устройства величины передаточных чисел, относительного трения и коэфициента полезного действия в различных типах . рулевых механизмов, применяемых в автомобилях различного назначения и грузоподъемности, могут служить измерителями качества работы рулевого механизма и дают возможность установить для них технические условия.

Кроме указанных действий при помоши этого устройства можно лроизводить также и контроль собранных рулевых механизмов, выпускаемых как автозаводами при изготовлении, так и крупными автобазами после их ремонта.

Если для данного типа руля установлено допустимое изменение величины относительного или абсолютного трения, то всякое отклонение этой величины от допустимой будет указывать на наличие различных мелких производственных дефектов с одной стороны и на неудовлетворительность его регулировки с другой.

Предмет изoбpefeния.

1.Устройство для определения сил трения в рулевом механизме автомобиля, отличающееся применением перемещаемой винтом 4 каретки 19, снабженной пружинами 24 и связанной рычагом 30 с сошкой рулевого механизма, с целью при принудительном перемещении ползушки 17, по сжатию пружин 24, введенных между ползушкой 17 и кареткой 19, судить об изменении сил трения при различных положениях сошки рулевого управления.

2.В устройстве по п. 1 применение записывающего механизма, выполненного в форме Нюрнбергских ножниц, основные звенья которых С и D скреплены соответственно с нолзушкой 17 и скобой /9, а шарнир Е имеет пишущее перо.

3.В устройстве по пп. 1 и 2 применение рычагов, несущих перья 25, управляемые от рулевого механизма электромагнитами М и L, из которых одно перо служит для отметки положения сошки, а другое для записи относительного поворота сошки.

Е авторскому свидетельству М. И. Лысова

55892

Авторы

Даты

1939-01-01—Публикация

1938-06-27—Подача