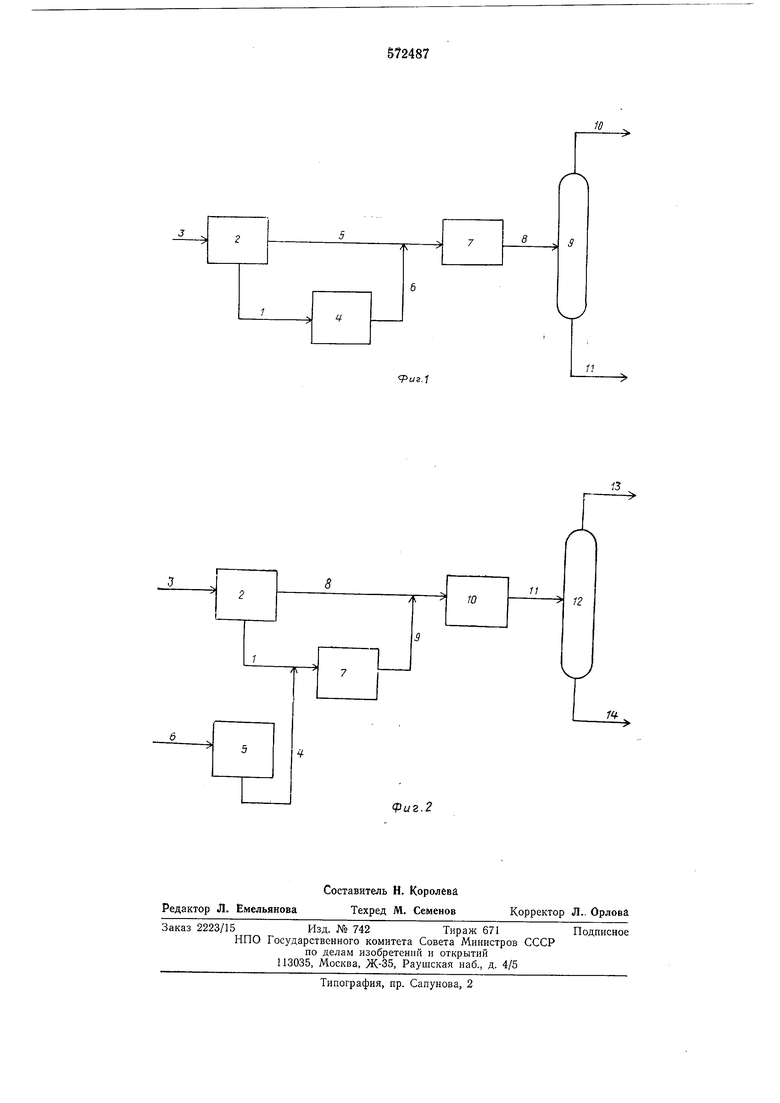

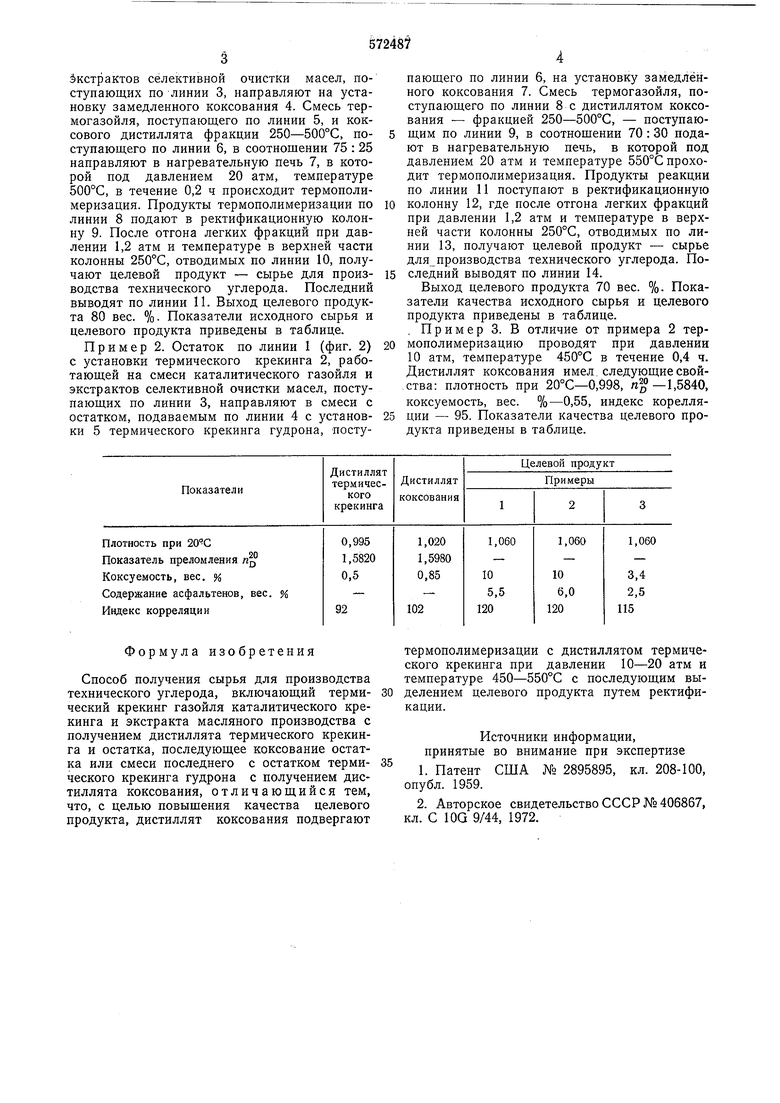

Экстрактов селективной очистки масел, поступающих по линии 3, направляют на установку замедленного коксования 4. Смесь термогазойля, поступающего по линии 5, и коксового дистиллята фракции 250-500°С, поступающего по линии 6, в соотношении 75 :25 направляют в нагревательную печь 7, в которой под давлением 20 атм, температуре 500°С, в течение 0,2 ч происходит термополимеризация. Продукты термополимеризации по линии 8 подают в ректификационную колонну 9. После отгона легких фракций при давлении 1,2 атм и температуре в верхней части колонны 250°С, отводимых по линии 10, получают целевой продукт - сырье для производства технического углерода. Последний выводят по линии 11. Выход целевого продукта 80 вес. %. Показатели исходного сырья и целевого продукта приведены в таблице.

Пример 2. Остаток по линии 1 (фиг. 2) с установки термического крекинга 2, работающей на смеси каталитического газойля и экстрактов селективной очистки масел, поступающих по линии 3, направляют в смеси с остатком, подаваемым по линии 4 с установки 5 термического крекинга гудрона, поступающего по линии 6, на установку замедленного коксования 7. Смесь термогазойля, поступающего по линии 8с дистиллятом коксования - фракцией 250-500°С, - поступающим по линии 9, в соотношении 70 :30 подают в нагревательную печь, в которой под давлением 20 атм и температуре 550°С проходит термополимеризация. Продукты реакции по линии 11 поступают в ректификационную колонну 12, где после отгона легких фракций при давлении 1,2 атм и температуре в верхней части колонны 250°С, отводимых по линии 13, получают целевой продукт - сырье для производства технического углерода. Последний выводят по линии 14.

Выход целевого продукта 70 вес. %. Показатели качества исходного сырья и целевого продукта приведены в таблице. , Пример 3. В отличие от примера 2 термополимеризацню проводят при давлении 10 атм, температуре 450°С в течение 0,4 ч. Дистиллят коксования имел следующие свойства: плотность при 20°С-0,998, ,5840, коксуемость, вес. %-0,55, индекс корелляции - 95. Показатели качества целевого продукта приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сырья для производства сажи и кокса | 1984 |

|

SU1217874A1 |

| Способ получения сырья для производства сажи | 1975 |

|

SU558932A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА ИЛИ КОКСА | 1992 |

|

RU2024576C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ | 2013 |

|

RU2538892C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЯ ДЛЯ ПРОИЗВОДСТВАСАЖИ | 1973 |

|

SU429086A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА УГЛЕРОДНЫХ МАТЕРИАЛОВ | 1996 |

|

RU2124549C1 |

| Способ получения сырья для производства сажи | 1984 |

|

SU1188187A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА САЖИ | 1973 |

|

SU406867A1 |

| Способ термоокислительного крекинга мазута и вакуумных дистиллятов и установка для переработки тяжелых нефтяных остатков | 2020 |

|

RU2772416C2 |

| АНТИСЕПТИК НЕФТЯНОЙ ДЛЯ ПРОПИТКИ ДРЕВЕСИНЫ - ЖИДКОСТЬ ТОВАРНАЯ КОНСЕРВАЦИОННАЯ (ВАРИАНТЫ) | 2006 |

|

RU2303522C1 |

Формула изобретения

Способ получения сырья для производства технического углерода, включающий термический крекинг газойля каталитического крекинга и экстракта масляного производства с получением дистиллята термического крекинга и остатка, последующее коксование остатка или смеси последнего с остатком термического крекинга гудрона с получением дистиллята коксования, отличающийся тем, что, с целью повышения качества целевого продукта, дистиллят коксования подвергают

термополимеризации с дистиллятом термического крекинга при давлении 10-20 атм и температуре 450-550°С с последующим выделением целевого продукта путем ректификации.

Источники информации, принятые во внимание при экспертизе

фиг.

Фиг.2

Авторы

Даты

1977-09-15—Публикация

1976-02-11—Подача